O2/CO2条件下煤粉燃烧特性数值模拟研究

曾彩剑

摘 要:O2/CO2燃烧技术是燃烧后捕集和存储CO2的有效方法之一,研究CO2氛围的煤粉燃烧特性对于明确煤粉着火特性和锅炉温度场分布至关重要。本文运用FLUENT软件非预混燃烧模型对O2/CO2气氛下二维通道内煤粉燃烧过程进行数值模拟,针对两种典型Ⅲ类烟煤抚顺/水城煤种进行模拟,研究不同氧分压下煤粉燃烧的温度场分布,结果表明:在氧分压2%到20%范围内,随着氧分压的增加,由于有更多的O2与煤粉反应,温度场分布高温区域有逐渐减小的趋势。在30%氧分压下,温度场分布高温区域变大,这主要是火焰温度过高,辐射区域较大的缘故。

关键词:非预混燃烧模型;煤粉燃烧;数值模拟

1 引言

中国以煤为主的能源结构在短时期内难以转变,煤炭的常规利用造成的环境污染和温室气体效应日趋严重,以CO2为主的温室气体减排成为世界各国关注的热点问题。O2/CO2燃烧技术是一种新型的洁净煤燃烧技术,不仅能有效收集烟气中的CO2,还能减少NOx和SO2的排放[1-2],与常规空气燃烧相比,O2/CO2燃烧将循环烟气与纯氧混合从而替代空气与煤粉在锅炉中进行燃烧,进而提高排放烟气中CO2浓度。常规空气燃烧烟气中CO2体积分数为10~14%,带来CO2分离和补集能耗较大,而O2/CO2燃烧技术可将烟气中CO2体积分数提高到90%以上,该技术有望实现大气污染物的零排放,现在处于实验室研究和示范工程阶段[3]。烟气中高浓度的CO2会对煤粉的燃烧特性产生显著影响,进而影响锅炉性能及温度场分布,为此,阐明高浓度CO2氛围下煤粉燃烧特性对于研究煤粉着火特性和锅炉温度场分布至关重要。

国内外学者针对O2/CO2燃烧技术进行了相关实验研究。美国SANDIA国家实验室的相关学者对煤粉颗粒的着火、脱挥发份以及煤焦燃烧动力学进行了相关研究[4]。在O2/CO2气氛下煤粉燃烧受环境气氛的影响较大,国内黄晓宏利用平面火焰曳带流反应系统,对O2/CO2气氛下的煤粉火焰进行实验研究,结果表明:O2/CO2气氛下CO2的存在、氧分压的大小以及煤中的水分含量均对煤粉火焰有较大影响[5]。李庆钊在热重分析仪上模拟空气气氛及不同O2/CO2气氛下三种不同品质煤粉的燃烧特性试验,结果表明:O2/CO2气氛下煤粉的燃烧分布曲线与O2/N2气氛下有明显不同,相同O2浓度的条件下,O2/CO2气氛下煤粉燃烧速率低,燃尽时间长,提高O2浓度可改善O2/CO2气氛下煤粉的燃烧特性[6]。牛胜利在O2/N2及O2/CO2气氛下,利用热重法(TG)进行了3种煤粉的非等温燃烧试验,结果表明:O2浓度在40%的范围内,随着O2浓度的提高,煤粉着火点和失重峰温度降低较为明显,气氛的改变并未引起化学反应机理的变化[7]。

以往的研究会受到实验仪器和研究方法等方面的限制,而数值模拟具有研究成本低、周期短、无实验仪器干扰等优点,本文通过FLUENT软件模拟O2/CO2气氛下煤粉燃烧特性,对不同O2/CO2比例条件下煤炭颗粒燃烧的特性进行研究。

2 模型建立

煤粉燃烧过程伴随有多种热传递现象,包括湍流气固两相流动,煤粉的湍流燃烧是一个极其复杂的物理化学过程,各种非线性现象如湍流输运、有限速率化学反应、非均相燃烧、污染物生成和火焰辐射等效应强烈地耦合在一起[8]。湍流燃烧按其燃料和氧化剂的初始混合状态可以分类为:湍流非预混燃烧、预混燃烧和部分预混燃烧。在湍流非预混燃烧中燃料和氧化剂事先是分离的,燃料和氧化剂一边混合一边燃烧。目前在FLUENT软件里可以采用非预混燃烧模型对煤粉燃烧进行模拟。

2.1 数学模型

2.1.1气相湍流模型

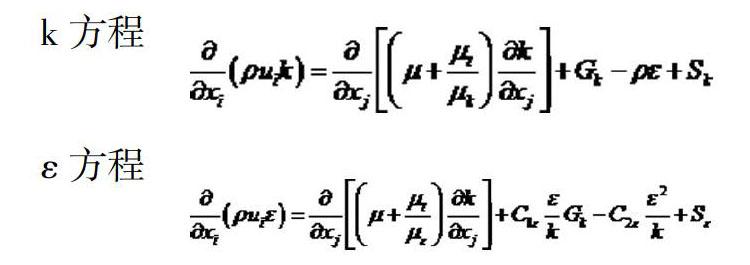

气相湍流模型采用标准k-ε模型,该模型具有较好的稳定性、经济性和较高的计算精度,是湍流模型中应用范围最广、最为人熟知的一个模型[9]。标准k-ε模型通过求解湍流动能(k)方程和湍流耗散率(ε)方程得到k和ε的解,然后由此计算湍流粘度,最终利用Boussinesq假设得到雷诺应力。k和ε方程的表达式如下[10]:

k方程

ε方程

方程中,ui为时均速度,μ为分子粘性系数,μt为涡粘性系数,Gk是由平均速度梯度而产生的湍流动能,μk=1.0,με=1.3,C1ε=1.44,C2ε=1.92,Sk、Sε分别为k方程、ε方程的自定义源项。

2.1.2 离散相模型

采用颗粒轨道模型来计算煤粉颗粒受到的作用力并确定其运动轨迹,连续相与离散相发生质量、动量和能量的耦合,湍流的脉动速度对离散相粒子轨迹的影响采用随机跟踪模型。

2.1.3 燃烧模型

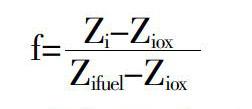

燃烧反应采用非预混燃烧模型,在一定的假设条件下,热化学可被减少成为单一的参数——混合分数。混合分数根据原子质量分数写为:

式中,Zi为元素i的元素质量分数,下标OX表示氧化剂流入口处的值,fuel表示燃料流入口处的值。所有热化学标量,包括组分质量分数、密度和温度等均唯一与混合分数有关,这种联系由平衡化学反应吉布斯最小自由能原则来确定。

2.1.4 辐射模型

考虑气体与颗粒之间的辐射换热,采用离散坐标P-1辐射模型来描述窑内的辐射传热过程。

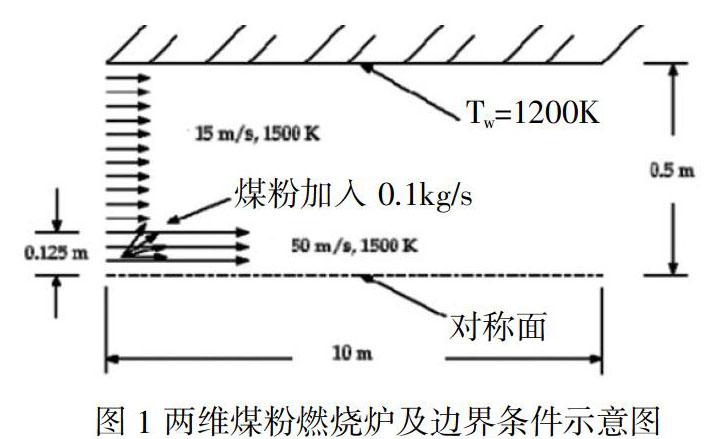

2.2 几何模型

本文中采用的煤燃烧系统为一简单的10 m×1 m的二维管道,如图1所示。因该二维管道是对称的,故只模拟宽度方向上的一半区域。

选取煤粒平均停留时间作为指标分别对1000,2200,3500个网格数进行相关性检验,结果见表1。

网格增至3500个时,煤粒平均停留时间相对误差仅为0.3%,故选取2200网格数进行计算。

边界条件

二维管道的进口气流分为两股流动,管道中心附近的高速流速度为50 m/s,宽度为0.125 m;另一股流的速度为15 m/s,宽度为0.375 m。两股流动都为1760 K的O2/CO2混合气体,煤粒在高速流的附近以0.1 kg/s(炉膛中的总流量为0.2 kg/s)的质量流量进入炉膛,管壁的温度为常数1200K。见表2。

3 模型计算及求解

用 prePDF 预处理程序定义煤粉燃料,运用FLUNET软件非预混燃烧模型,输入条件,定义煤粒的非连续相,选择计算模型后进行参数设置。输入工况参数,运行程序进行计算,分别模拟了了水城煤在1760 K下2%、10%、20%和30%氧分压下的燃烧和抚顺烟煤在1760 K下20%和30%氧分压下的燃烧。见表3。

4 结果分析

为了研究O2/CO2条件下不同氧分压下煤粉燃烧的温度场分布特性,利用水城煤在O2/CO2为1760 K下,分别在氧分压为2%、10%、20%和30%的工况下进行数值模拟实验,模拟所得温度场分布如图3所示。在1760 K条件下,随着氧分压的增大,高温分布区域逐渐减少,同时随着氧分压的增大,有更多的氧气与煤粉反应,造成煤粉的燃烧速率增加,燃尽时间缩短。因此随着氧分压的增大,高温温度区域分布逐渐减少趋势。由图可以看到,20%与30%氧分压下,温度场分布非常相近,但30%氧分压下高温温度区域高于20%条件下,其原因可能是在30%氧分压下,煤粉燃烧更加剧烈,火焰温度更高,煤粉燃尽后的灰颗粒温度较高,使得高温温度分布区域较大。

本次模拟所选两种煤温度场分布基本相近(见图4和图5),可能是由于煤种水分差别不是很大且为同一煤种[5]。

5 结论

本文以Fluent 6.1软件为基础,选用非预混燃烧模型,可较好地分析在不同O2/CO2气氛下二维通道煤粉燃的烧温度场分布和不同煤种在相同O2/CO2氛围下燃烧温度场分布。

(1) O2/CO2气氛下,氧分压为2%到20%范围内,随着氧分压的增加,由于有更多的O2与煤粉反应,温度场分布高温区域呈逐渐减小趋势;在30%氧分压下,温度场分布高温区域变大,这可能是由于辐射区域较大的缘故。

(2) O2/CO2气氛下,抚顺与水城煤呈现基本相同温度分布,这可能是因为抚顺与水城煤水分含量相差不大所致,后续需进一步研究。

参考文献

[1] Alejandro Molina,Christopher R. Shaddixa. Ignition and devolatilization of pulverized bituminous coal particles during oxygen/carbon dioxide coal combustion[J]. Proceedings of the Combustion Institute. 2007,31(2):1905~1912.

[2] 薛宪阔,刘彦丰.O2/CO2燃烧技术研究进展[J].洁净煤技术,2008, 14(1):57~63.

[3] 阎维平.洁净煤发电技术[M].北京:中国电力出版社,2002:217~ 218.

[4] S.Nakayama,Y.Noguchi,T. Kiga,S.Miyamaed et al. Pulverized coal combustion in O2/CO2 mixtures on a power plant for CO2 recovery[J]. Energy Conversion and Management,1992, 33(5-8):379~386.

[5] 黄晓宏,柳朝晖,刘敬樟,等. O2/CO2条件下煤粉燃烧火焰特性的 实验研究[J].工程热物理学报,2009,30(7):1245~1248.

[6] 李庆钊,赵长遂.O2/CO2气氛煤粉燃烧特性试验研究[J]中国电机 工程学报.2007,27(35):39~46.

[7] 牛胜利,路春美,赵建立,等.O2/CO2气氛下煤粉的燃烧规律与动 力学特性[J].动力工程,2008,28(5):769~775.

[8] 严传俊,范玮编著.燃烧学[M].西安:西北工业大学出版社,2008: 3~5.

[9] 谷红宇,何朋,梅书霞,等.回转窑内煤粉燃烧的数值模拟[J].建材 世界,2009,30(4):46~52.

[10] 马爱纯,周孑民,欧俭平,等.煤种和粒度对回转窑内火焰影响的数值研究[J].武汉理工大学学报,2006,28(10):114~119.

[11] 《工业锅炉设计计算方法》编委会.工业锅炉设计计算方法 [M].北京:中国标准出版社,2003:128.

[12] 曲超,李丽丽,黄显保. O2/CO2燃煤锅炉燃烧过程的数值模拟[J]. 冶金能源,2015(01): 28~32.

[13] Bejarano P A,Levendis Y A. Single-coal-particle combustion in O2/N2 and O2/CO2 environments [J]. Combustion and Flame, 2008,153(1-2): 270~287.

[14] Wang C B,Lei M,Yan W P, et al. Combustion characteristics and ash formation of pulverized coal under pressurized oxy-fuel conditions[J].Energy&Fuel,2011,25(10) : 4333~4344.