基于优先级的烧结过程协调优化控制系统

陈鑫,黄冰,吴敏,何勇(中国地质大学(武汉)自动化学院,湖北 武汉 430074;中南大学信息科学与工程学院,湖南 长沙 40083)

基于优先级的烧结过程协调优化控制系统

陈鑫1,黄冰2,吴敏1,何勇1

(1中国地质大学(武汉)自动化学院,湖北 武汉 430074;2中南大学信息科学与工程学院,湖南 长沙 410083)

摘要:烧结过程是一个复杂的物理、化学反应过程,存在大滞后性、强非线性、多目标、多约束条件等控制难点。为了实现铁矿石烧结过程中混合料料槽料位和烧结终点这两个关键参数的综合控制,提出了一种基于优先级的协调优化控制方法。首先,通过综合运用神经网络预测和模糊控制,建立烧结终点的智能控制模型;同时,为了稳定混合料料槽料位,分析影响料槽料位的主要因素,基于专家知识建立了混合料料槽料位专家控制模型;然后,通过构造基于优先级的协调优化控制模型,在优先级控制的基础上采用软切换控制,将两个控制器相结合,获得最适宜的速比以及台车速度增量,实现烧结生产过程的协调优化控制。最后,针对该协调控制策略,设计了其工厂实现方案。

关键词:烧结;烧结终点;优化;神经网络;优先级;软切换

2015-12-22收到初稿,2015-12-30收到修改稿。

联系人及第一作者:陈鑫(1977—),男,教授。

引 言

烧结过程是钢铁冶炼的重要过程,其状态的好坏直接影响着烧结生产的质量和产量指标,而烧结矿是高炉炼铁的主要原料,它的质量与产量直接影响到炼铁生产的质量与产量[1],所以烧结过程状态的控制显得尤为重要。然而,烧结过程控制环节并非独立环节。混合料料槽是烧结机的直接前驱装置,如果料位过高或过低,会出现溢料或断料等生产事故;烧结终点(burning through point,BTP)是混合料烧透的位置,反映了烧结过程的热状态,是烧结生产过程中衡量烧结矿质量好坏的重要参数,是烧结过程的关键中间参数[2]。因此,必须综合考虑混合料料槽料位和烧结终点两个控制目标,协调两者的关系[3]。

传统对烧结生产的控制大多针对某个局部过程来设计。文献[4]中开发了具有自我诊断功能的专家系统,包括预报系统和反馈控制,能够较好地稳定烧结终点。文献[5]提出了前馈-反馈模糊控制的方法来实现对烧结终点的控制。文献[6]提出根据钢铁生产过程运行所获得的工业数据,建立基于数学模型和神经网络的成分预测模型,从而实现对烧结终点的控制。文献[7]提出利用烧结料层同一断面的风箱废气温度来反映其在烧结过程中的热状态,开发基于废气温度上升点的烧结终点模糊控制系统。

但在实际生产中,从全局控制的角度对烧结过程进行协调控制是至关重要的。很多学者根据生产实际,综合考虑各种指标的优化,提出了在动态不确定环境下解决满意控制问题[8]。Sakawa等[9-10]采用交互法寻求最优解,在每一个交互阶段,决策者将要采取的策略都可以根据决策现状和新的信息作不断的修正和更新,以获得决策者满意又能适应过程的最优解。崔凯[11]提出利用熵权法的思想,获得操作参数的优化设定值,实现综合生产目标的优化。向婕等[12]提出基于模糊满意优化策略的烧结过程多目标控制方法,将烧结生产的状态参数和烧结终点连续控制环节融为一体,实现在一定条件下的满意解。

本文以实现实际工业控制为目的,引入速比控制量,提出一种基于优先级的烧结过程协调优化控制方法。在分析烧结工艺的基础上,针对烧结过程非线性、大滞后性、多目标、多约束条件等控制难点,分别建立关于料槽料位和烧结终点这两个方面的局部智能控制策略,再采用基于优先级的软切换优化模型对整个烧结过程进行智能协调优化控制。

1 烧结生产工艺

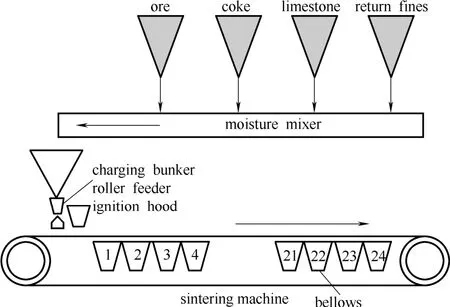

铁矿石烧结的主要原料包括多种铁原料、熔剂以及固体燃料,通过一系列物理化学反应生产具有一定矿相组成的烧结矿[13]。烧结生产的工艺流程如图1所示,主要工序包括:烧结料的配料、混合制粒、布料、点火、烧结、破碎、筛分、冷却和制粒。首先,将配好的原料按一定配比加水混合,混合好的混合料由布料器均匀平铺到烧结台车上。混合料表面经点火器点火后,料层表面开始燃烧,同时抽风机对混合料进行从上向下的抽风。当燃烧带前沿到达炉篦时,整个料层烧透,此时已经到达烧结终点,烧结结束[14]。产生的烧结块经过破碎机破碎、筛分及冷却等操作,最终筛上的成品烧结矿送往高炉用于冶炼,而筛下物可作为返矿和铺底料被重新用于烧结。

图1 烧结生产工艺流程Fig.1 Schematic diagram of an iron ore sintering plant

在实际的烧结生产过程中,烧结机速度(即台车速度)是控制烧结终点的重要手段,圆辊给料机速度(即圆辊转速)是影响料槽料位的主要因素。

台车速度与圆辊转速存在联动关系如下

式中,R为速比;vG为圆辊给料机速度,r·min−1;vT为台车速度,m·min−1。因为圆辊转速不能直接控制,所以主要通过调节速比R来维持料槽料位的稳定。

2 优化控制结构

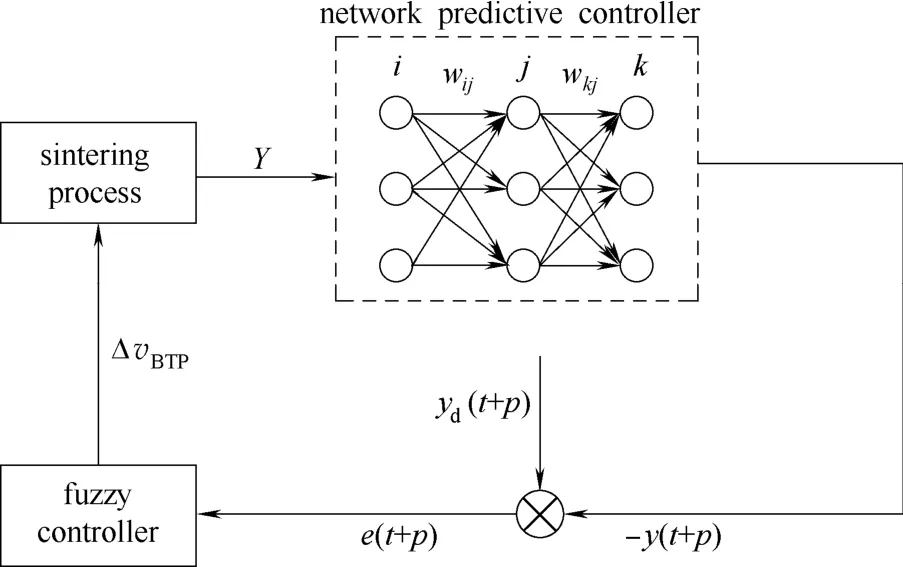

由于单一的控制环节只能满足局部优化目标,而烧结过程是一个连续的动态过程,料槽料位和烧结终点必须尽可能同时满足生产指标的要求。因此,在建立局部智能控制的基础上,必须建立一个协调控制模型[15],实现两者的协调优化控制。烧结过程优化控制系统结构如图2所示。

图2 基于优先级的协调优化控制模型Fig.2 Coordinated optimal control model based on priority

本文首先采用人工神经网络对烧结终点进行预测控制[16],控制器输出台车速度的增量ΔvBTP。其次,混合料料槽料位专家控制器[17]也将根据料位安全区间和当前的料位以及料位变化率求取速比的增量ΔRlw。最后,采用软切换模型求取最终的速比增量ΔR和台车速度的增量Δv,实现烧结过程的协调优化控制。

2.1 烧结终点预测控制

烧结终点的准确预报与控制问题一直是烧结工艺过程中的一个较难解决的课题,而烧结过程又是一个复杂的多因素关联系统,难以用精确的物理或数学模型来准确描述,带有很大的模糊性[18]。针对这一特点,将人工神经网络预报模型与模糊控制模型相结合,建立了烧结终点预测控制器。

该预测控制器包括一个3层的BP神经网络预测模型和模糊控制模型,如图3所示。通过神经网络预测模型,将输出的烧结终点预测值以及烧结终点设定值作为模糊控制器的输入,求出台车速度的增量,作为预测控制器的输出[19]。具体的算法如下。

(1)系统的离线辨识过程。从某厂历史数据中选取较为完整的400组原始数据作为样本数据,其中前300组数据作为训练样本,用于神经网络训练;剩余100组数据作为测试样本,用来检验网络性能的好坏。以历史数据中的烧结终点作为目标,训练神经网络,完成BP网络对时滞系统的模型辨识。

(2)动态系统未来响应特性的预测过程。将Y输入已训练好的BP网络,通过已经训练好的神经网络预测模型求出y(t+p)。其中,Y为BTP相关影响因素的向量集,包括台车速度、点火温度、混合料水分、风箱负压和料层厚度,y(t+p)表示预测得到的BTP。

图3 烧结终点模糊预测控制器结构Fig.3 Structure of fuzzy-predictive-controller

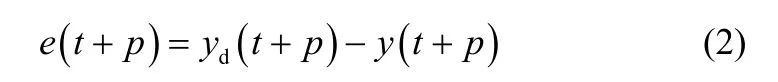

(3)计算预测模型的预测误差,即模糊控制的输入量

式中,yd(t+p)为系统的期望输出,e(t+p)为输入的误差,根据模糊控制规则,可以求出台车速度的增量ΔvBTP,再作用于烧结系统。

(4)读取下一组数据,重复步骤(2)~(3)。

2.2 混合料料槽料位专家控制模型

混合料料槽料位是烧结生产中关系到生产安全的一个重要参数,控制不当将会引发停机事故等严重后果。所以,虽然料槽料位对BTP没有直接影响,但是在对烧结质量进行控制时,必须综合考虑混合料料槽料位控制环节。

专家控制器设计步骤如下。

(1)确定输入量与输出量。在实际生产中,必须综合考虑当前的料位情况LW以及料位变化率LWBH。同时,由于通过调节台车速度来改变圆辊速度存在大滞后,选择速比R为控制量。综上所述,系统采用混合料料槽料位LW及料位变化率LWBH作为专家控制器的输入变量,以速比的增量ΔR为输出量。

(2)设计专家控制规则。将料位区间划分为3个区域:低位异常、正常、高位异常。其中,低位异常表示料位低于正常区间,高位异常表示料位高于正常区间。将料位变化率划分为5个区域:负大、负小、正常、正小、正大。其中,负大表示料位下降很快,负小表示料位下降快,正大表示料位上增很快,正小表示料位上增快。设计的原则见表1。

表1 料槽料位专家控制规则Table 1 Expert control rules of bunker-level

根据现场实际情况,确定最大减小的ΔR为−0.5,微量减小的ΔR为−0.05,最大增加的ΔR为+0.5,微量增加的ΔR为+0.05。

2.3 基于优先级的协调优化控制模型

烧结过程是复杂连续的动态过程,控制中必须综合考虑各个独立控制环节的控制目标[20]。针对烧结终点和混合料料槽料位的协同优化问题,通过研究系统的可行性和目标协调的关系,采用基于优先级的协调优化控制模型。

(1)设计基于优先级的协调控制规则。混合料料槽料位是烧结生产安全进行的重要指标,混合料料位过高或者过低,就可能造成溢料或者断料,引发烧结生产事故。因此,对料槽料位的控制是首要的,将其定义为控制的第一优先级。根据该优先级判断采用料槽料位LW和料位变化率LWBH作为标准,设定协调优化控制模型的控制规则见表2。

表2 协调控制规则Table 2 Rules of coordinated control

由表2可以看出,LW划分为3个区间,其中高位异常表示料位高于正常料位,低位异常表示料位低于正常料位。LWBH也划分为3个区间,其中正表示料位上升快,负表示料位下降快。在输出的结果中,料位控制即指输出全部为料位控制器的输出值,BTP控制即指输出全部为BTP控制器的输出值。可以看出,当料槽料位不正常,且料位变化率会加剧这种不正常时,系统只针对料位进行控制;当料槽料位不正常,而料位变化率可以很好缓解这种不正常时,系统只针对BTP进行控制;当料位与料位变化率至少一个正常时,才采用软切换控制。这样可以保障生产安全,提高系统的实用性。

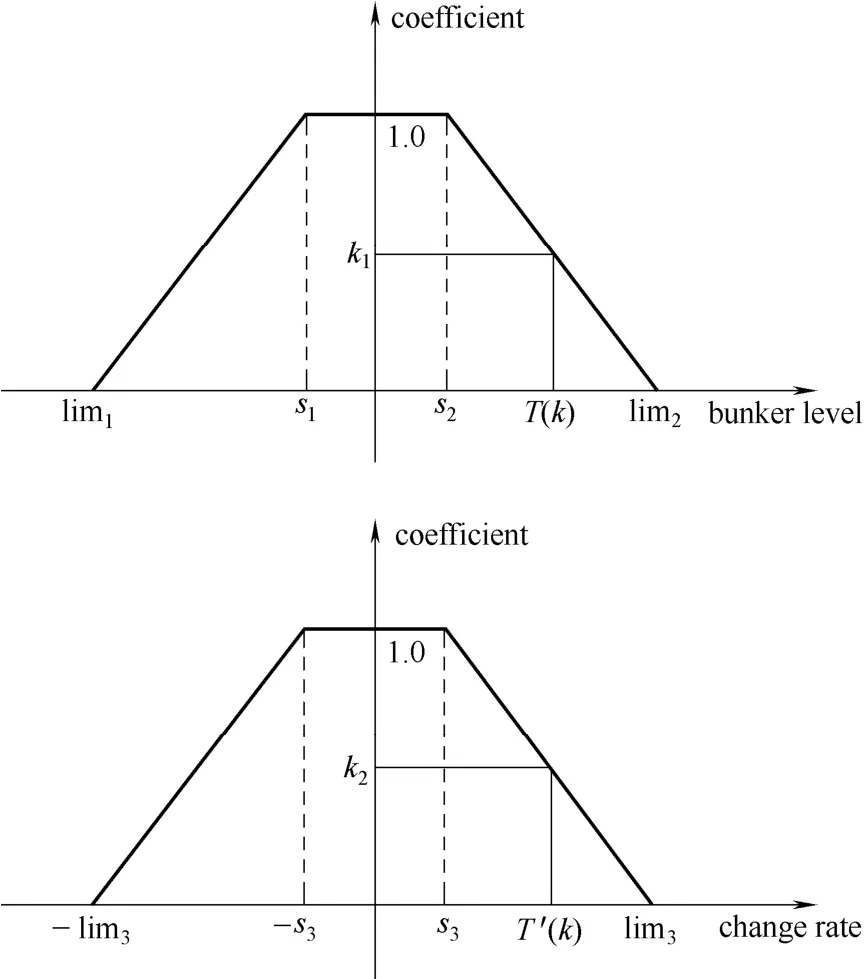

(2)设计软切换控制思路。软切换控制模型通过计算料槽料位和烧结终点的软切换强度系数,改变两个独立的连续控制器输出的比例关系,将两个控制器相结合,充分发挥各自的控制作用,实现烧结过程的协调优化控制。在烧结协调控制系统投运之初,BTP预测控制模型的输出比例因子α初值设定为0,即此时完全采用料位控制器的输出。在系统运行的过程中,料位状态逐渐稳定,则α值逐渐增大至1,即完全采用BTP预测控制输出为控制量。一般情况下,由于系统过程时变的影响,α在0至1之间波动,除了特定的完全控制输出量,系统输出为料位专家控制器和BTP预测控制器的综合。采用模糊数学的思想计算软切换的系数,如图4所示。

图4 软切换系数原理Fig.4 Schematic diagram of soft-switch coefficient

图中,lim1和lim2表示料位的安全极限值,s1和s2表示料位的正常值;lim3表示料位变化的安全极限值,s3表示料位变化的正常值;T( k )和T′( k )表示当前时刻的料槽料位和料位变化率,k1和k2表示当前料位和料位变化率所对应的强度系数。根据烧结实际工况,分别取lim1= 20 t,lim2= 60 t,s1= 30 t,s2= 50 t;lim3= 0.77 t·min−1,s3= 0.55 t·min−1。易知

当料位接近正常范围,且相对稳定,则k1、k2均接近1.0,此时应该采用BTP预测控制器为主,反之,应该采用料位控制器为主。由以上分析可知,设BTP预测控制器的输出强度系数为α1,则

料位控制器的输出强度系数为α2,则

则经过软切换优化控制,复合控制器的最终速比增量输出为

最终台车速度增量输出为

由式(7)、式(8)可见,当混合料料槽料位正常时,料位变化越大,则k2越小;当料位变化正常时,料槽料位偏离正常值越大,则k1越小。此时,BTP预测控制器的输出强度系数α1将越小,料位控制器的输出强度系数α2将越大,起主要作用的是料位控制器;同理,当料位与料位变化率均偏向正常的情况下,BTP预测控制此时起主要作用。

3 系统实现方法

目前国内钢铁企业都已经实现了基础自动化以及相关参数的监控。针对国内钢铁企业普遍实施的分层递阶控制结构,分析烧结过程控制系统的特点和本文方法的实现要求,设计了智能协调控制策略的工厂实现方案。

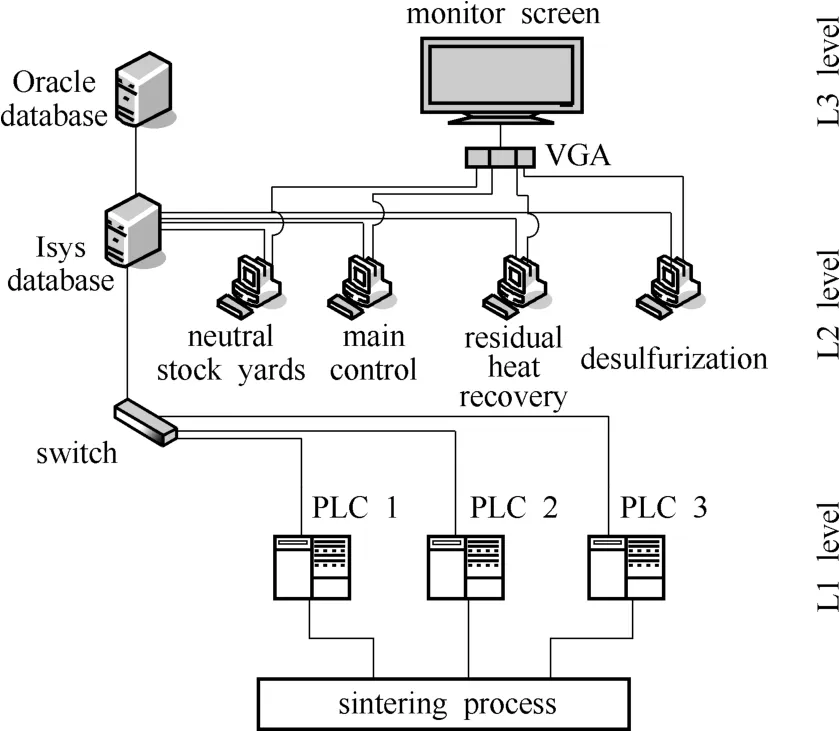

现场的烧结过程控制系统总体结构如图5所示,可以分为3级:L1级、L2级和L3级,3级之间通过工业以太网连接。L1级由配混PLC、余热回收与脱硫PLC以及烧冷PLC组成,通过I/O卡或Profibus总线实现了过程仪表检测量的采集以及执行机构控制量的下发。L2级采用Wonderware公司开发的监控软件InTouch搭建工程师站和操作站,其中InTouch与PLC通过DAServer采用SuiteLink协议进行通信。工程师站面向开发与维护人员,用于控制回路组态、控制界面的生成与修改、PLC控制程序的修改与下载;而操作站面向操作工人,用于实现烧结过程的监视与控制。L3级由数据库与监视大屏幕组成,采用TCP/IP协议,收集所有关键过程变量,供企业集中监视及记录。

图5 系统整体硬件结构Fig.5 Hardware structure diagram of system

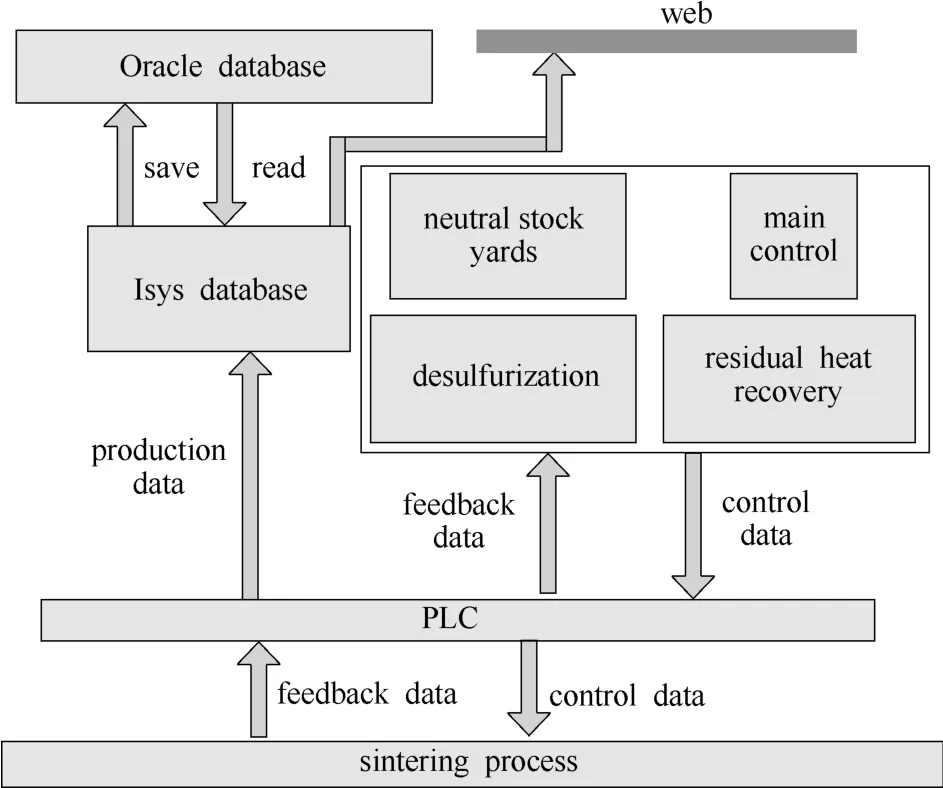

针对现场的烧结过程控制系统,在L2级操作站加入智能协调控制系统。控制系统采用DDE通信协议从Intouch组态软件获取实时生产量,并将最终的实时控制量进行下发,实现与Intouch组态软件的实时数据交互。整个烧结过程控制系统的数据流图如图6所示。

图6 系统数据流Fig.6 Data flow diagram of system

烧结过程的实时生产数据通过PLC上传到L2层,供工作人员进行监控与操作,同时L2层的实时数据库从PLC读取数据转存到L3层的历史数据库中。L3层的监控大屏幕通过访问实时数据库能查看历史数据,实现监控的目的。

4 结 论

复杂工业过程存在着难以建模、关联复杂、要求多样等特点。本文深入研究了烧结终点与混合料料槽料位的智能化控制方法。首先建立烧结终点预测控制器,解决了人工判断随机性大,易造成工况波动的问题,动态稳定烧结终点在最佳位置;然后建立了混合料料槽料位的专家控制器,利用专家知识有效地对料位进行控制,使之稳定保持在正常范围之内;最后,构造基于优先级的协调控制模型,利用软切换有效地实现对烧结终点和混合料料槽料位的协调优化控制。

通过对钢铁企业现有烧结过程控制系统进行分析,包括其硬件结构与数据流结构,确定了智能协调控制系统的工厂实现方案。该方案能较好实现控制软件与整个控制系统的契合,有较好的可行性,可以推广运用到其他复杂工业过程。

References

[1] 龙红明. 铁矿粉烧结原理与工艺 [M]. 北京: 冶金工业出版社, 2010: 57.

LONG H M. Mechanism and Technology for Sintering of Iron Ore Fines [M]. Beijing: Metallurgical Industry Press, 2010: 57.

[2] ZHANG J. On-line control of burning through point based on numerical simulation [J]. Sintering and Pelletizing, 2011, 36 (3): 5-9.

[3] WANG C S, WU M. Closed-loop identification method of sintering process with part of the inputs controlled [J]. Procedia Engineering, 2011, 15: 1910-1915.

[4] KRAFT T, RIEDEL H. Numerical simulation of solid state sintering [J]. Journal of European Ceramic Society, 2004, 24 (2): 345-361.

[5] 郭立新,李浩,黄秋野,等. 烧结机模糊控制规则设计及其仿真 [J].东北大学学报, 2006, 27(10): 1075-1078.

GUO L X, LI H, HUANG Q Y, et al. Design and simulation for fuzzy control rules of trolley [J]. Journal of Northeastern University, 2006, 27 (10): 1075-1078.

[6] WU M, LEI Q, CAO W H, et al. Integrated soft sensing of coke-oven temperature [J]. Control Engineering Practice, 2011, 19 (10): 1116-1125.

[7] 李家新,胡林,龙红明. 烧结终点控制优化策略的实现 [J]. 安徽工业大学学报, 2010, 27 (4): 339-343.

LI J X, HU L, LONG H M. Realization of BTP control system optimum strategy [J]. Journal of Anhui University of Technology, 2010, 27 (4): 339-343.

[8] WU W, HUANG H, GU Y. The satisfaction solution of multi-objective optimization of reliability based on control principle of feedback [J]. Journal of Shanghai Jiaotong University, 2005, 39 (10): 1700-1705.

[9] SAKAWA M, YAUCHI K. An interactive fuzzy satisficing method for multiobjective nonconvex programming problems with fuzzy numbers through coevolutionary genetic algorithms [J]. IEEE Transactions on Systems Man & Cybernetics, Part B: Cybernetics, 2001, 31 (3): 459-467.

[10] BAREA R, MOCHON J, CORES A, et al. Fuzzy control of micum strength for iron ore sinter [J]. ISIJ International, 2006, 46 (5): 687-693.

[11] 崔凯. 面向综合生产目标的铅锌烧结过程优化方法研究 [D]. 长沙: 中南大学, 2009.

CUI K. Optimization method based on comprehensive product indices for lead-zinc sintering process [D]. Changsha: Central South University, 2009.

[12] 向婕, 吴敏, 曹卫华, 等. 基于模糊满意度的烧结过程多目标优化控制 [J]. 化工学报, 2010, 61 (8): 2138-2143.

XIANG J, WU M, CAO W H, et al. Multi-objective optimal control based on fuzzy satisfying for sintering process [J]. CIESC Journal, 2010, 61 (8): 2138-2143.

[13] ZHANG X H, ZHANG J J, ZHANG J J, et al. Numerical simulation of heat and mass transfers in sintering process [J]. Journal of Central South University, 2013, 44 (2): 805-810.

[14] 刘斌, 冯妍卉, 姜泽毅, 等. 烧结床层的热质分析 [J]. 化工学报, 2012, 63 (5): 1344-1353. DOI: 10.3969/j.issn.0438-1157.2012.05.003.

LIU B, FENG Y H, JIANG Z Y, et al. Heat and mass transfer in sintering process [J]. CIESC Journal, 2012, 63 (5): 1344-1353. DOI: 10.3969/j.issn.0438-1157.2012.05. 003

[15] WU M, CHEN X X, CAO W H, et al. An intelligent integrated optimization system for the pro-portioning of iron ore in a sintering process [J]. Journal of Process Control, 2014, 24: 182-202.

[16] 刘玉平, 翟廉飞, 柴天佑. 基于神经网络和多模型的非线性自适应PID控制及应用 [J]. 化工学报, 2008, 59 (7): 1671-1676.

LIU Y P, ZHAI L F, CHAI T Y. Nonlinear adaptive PID control using neural networks and multiple models and its application [J]. Journal of Chemical Industry and Engineering (China), 2008, 59 (7): 1671-1676.

[17] 张英俊, 马培军, 苏小红, 等. 属性权重不确定条件下的区间直觉模糊多属性决策 [J]. 自动化学报, 2012, (2): 220-228.

ZHANG Y J, MA P J, SU X H, et al. Multi-attribute decision making with uncertain attribute weight information in the framework of interval-valued intuitionistic fuzzy set [J]. Acta Automatica Sinica, 2012, (2): 220-228.

[18] 陈至坤, 唐瑞尹, 王福斌, 等. 基于RBF神经网络的烧结终点预报系统 [J]. 机械工程与自动化, 2011, (1): 1-3.

CHEN Z K, TANG R Y, WANG F B, et al. Adaptive prediction system of sintering burning through point based on RBF neural network model [J]. Mechanical Engineering Automation, 2011, (1): 1-3.

[19] 吴敏, 庄坤, 丁雷, 等. 铅锌烧结过程烧穿点的模糊预测控制方法[J]. 化工学报, 2008, 59 (7): 1698-1702.

WU M, ZHUANG K, DING L, et al. Fuzzy predictive control of burning through point for lead-zinc sintering process [J]. Journal of Chemical Industry and Engineering (China), 2008, 59 (7): 1698-1702.

[20] 曹卫华, 段平, 吴敏, 等. 基于分级递阶结构的铁矿石烧结过程智能控制 [J]. 仪器仪表学报, 2010, 31 (3): 553-557

CAO W H, DUAN P, WU M, et al. Intelligent control of iron ore sintering process based on a hierarchical configuration [J]. Chinese Journal of Scientific Instrument, 2010, 31 (3): 553-557.

研究论文

Received date: 2015-12-22.

Foundation item: supported by the National Natural Science Foundation of China (61210011) and the Natural Science Foundation of Hubei Province (2015CFA010).

Coordinated optimal control based on priority for sintering process

CHEN Xin1, HUANG Bing2, WU Min1, HE Yong1

(1School of Automation, China University of Geosciences, Wuhan 430074, Hubei, China;

2School of Information Science and Engineering, Central South University, Changsha 410083, Hunan, China)

Abstract:Sintering process is a complex physical and chemical reaction process which possesses the characteristics such as large delay, strong nonlinearity and uncertainty, multi-objective and multi-constrained. Burning through point is a key factor during sintering, which affects heat status of sintering process. Bunker-level is related to the sintering safety directly. To optimize these two key parameters of the iron ore sintering process, a coordinated optimal control method is presented based on priority. First, an intelligent control model of the burning through points is established by using neural network predictive and fuzzy control. In addition, based on the analysis on the factors affecting the stability of bunker level, a bunker-level control model is set up according to the experience of the local expert, which can maintain the bunker level and insure the safety of the sintering process. Then, the coordination control model based on priority which takes the soft switch control is designed to combine two different controllers, so that it results in coordinated optimal control of ratio and trolley speed. Finally, an experiment platform system of sinter is designed to realize this coordinated optimal control method.

Key words:sintering; burning through point; optimize; neural network; priority; soft switch

DOI:10.11949/j.issn.0438-1157.20151945

中图分类号:TP 273

文献标志码:A

文章编号:0438—1157(2016)03—0885—06

基金项目:国家自然科学基金重大国际合作研究项目(61210011);湖北省自然科学基金创新群体项目(2015CFA010)。

Corresponding author:Prof. CHEN Xin, chenxin@cug.edu.cn