干式离合器摩擦片表面温度测量与分析

熊玉杰 ,席军强,翟 涌,项俊男

(1.北京理工大学机械与车辆学院, 北京100081; 2.智能车研究所, 北京100081)

干式离合器摩擦片表面温度测量与分析

熊玉杰 ,席军强,翟涌,项俊男

(1.北京理工大学机械与车辆学院, 北京100081; 2.智能车研究所, 北京100081)

摘要:离合器摩擦片表面温度是离合器传递转矩最直接的影响因素, 对修正离合器参数、优化离合器控制具有重要意义。为了解决离合器摩擦片表面工作温度难以测量这一技术难题,在研究影响离合器摩擦片表面温度的主要因素时,通过设计离合器摩擦片表面温度无线采集系统,得到了不同工况下摩擦片表面温度沿径向和周向变化的数据,然后在仿真软件ANSYS中建立了摩擦片有限元模型,并进行热分析,仿真结果与试验数据显示:摩擦片表面温度主要沿径向变化,滑磨产生的热流量是导致摩擦片温升的主要因素,通过修正对流换热系数能提高摩擦片温度的计算精度,将仿真结果与试验数据的误差降低在3.75%以内,而热辐射对于摩擦片温度的影响可以忽略不计。通过对摩擦片温度场变化规律和温度影响因素的分析,对于离合器结构设计、离合器温度模型优化以及离合器控制具有参考价值。

关键词:离合器滑磨;摩擦片温度;紫峰协议Zigbee;温度采集系统;有限元模型

0引言

离合器摩擦片是车辆起步、换挡过程中传递动力的重要部件,依靠主从动片之间的摩擦力矩来传递动力。在力矩传递过程中,摩擦片性能是动力传动品质的主要影响因素,它主要受离合器滑磨过程中温度的影响[1-4]。因此,研究摩擦片温度场的分布具有重要的意义。

由于离合器摩擦片工作时处于空间密闭、高速旋转、难以引线这一工况,其表面温度采集难度大,所以关于摩擦片表面温度测量的文献很少。目前,大多数关于摩擦片表面温度研究侧重于理论。T.P.Newcomb[5-6]、Zhu Z C等[7]在假设散热系数为常数,利用数值方法计算得到摩擦片表面温度,实际上,对流换热系数会随着接合状态的改变而变化。Oday I.Abdullah等[8-9]对摩擦片表面温度沿径向变化的规律进行了分析,但未涉及到摩擦片周向温度的变化。Mingkui Niu[10]建立了离合器摩擦片有限元模型,通过仿真得到了摩擦片表面温度的变化,并对影响温度的因素进行了分析,但是缺少试验数据的支撑。在开发机械自动变速器(AMT)、双离合变速器(DCT)系统时,除了要根据理论分析和设计指导外,还应当对离合器进行全面和系统的性能测试,准确的建立离合器温度特性数据库,考核其性能指标,因此有必要深入分析研究离合器不同工况下的温度变化过程与分布规律,开发离合器温度模型,为优化离合器控制策略作铺垫[10-11]。

本文设计了摩擦片温度采集系统,通过实验数据与仿真结果的对比与分析,对摩擦片温度场的分布以及影响温度变化的因素做了分析。

1离合器摩擦片温度模型

1.1离合器摩擦片热分析

离合器在接合和分离过程中,温度随着时间的变化而变化,属于瞬态热传导问题,可利用有限元软件ANSYS进行求解。在计算摩擦片内部温度分布时,热传导方程为:

(1)

式中,k为导热系数,W/(m· ℃);c为比热容,J/(kg·K);ρ为密度kg/m3;t为时间,s;T为温度, ℃;

每一个具体的导热过程都是在特定条件下进行的,这里的特定条件指的就是边界条件。ANSYS热分析能设置的边界条件有很多种,本文根据离合器摩擦片的工作过程及原理,主要涉及到的边界条件有:温度、热流密度、对流、辐射。

在离合器开始滑磨前,需对离合器摩擦片的初始温度进行设定。在离合器滑磨阶段,主从动盘开始接触,通过摩擦力矩的作用产生大量的热流,使摩擦片的温度迅速上升。长时间滑磨会导致温升过高而影响摩擦片性能,甚至会烧坏摩擦片而无法正常工作,所以通常离合器的滑磨时间较短,会在很快的时间内让离合器完全接合。本文根据离合器在汽车上的实际工作情况,设定离合器滑磨时间为1.5 s。在滑磨过程中,热流是影响温升的主要因素,且由于滑磨过程时间短,忽略这个过程对流换热和热辐射,摩擦片表面热流的计算公式如下:

q=μpωr(t)r0≤t≤ts,

(2)

其中,q为滑磨过程产生的热流;μ为离合器摩擦系数;r为摩擦片有效半径;p为摩擦片表面压强;ωr(t)为主从动盘间的转速差;t为滑磨时间。在计算过程中,假定摩擦系数、有效半径、压紧力为常数,忽略温度对其影响。

在离合器完全接合和分离阶段,主从动盘停止滑磨,这时候热对流和热辐射是影响温度的主要因素,本文根据试验工况设置离合器完全接合时间为10 s,分离时间为12 s和25 s两种情况。在这个过程中,热对流与热传导公式如式(3)和式(4)所示[12]:

Q1=Ah(Ts-Tf),

(3)

(4)

其中,Q1为表面与空气交换的热流,W;Q2为表面对外辐射的热流,W;h为对流换热系数,W/(m2·℃);Ts为表面温度, ℃;Tf为环境温度, ℃;T1为辐射面绝对温度, K;T2为环境绝对温度, K;ε为物体辐射率;σ为斯蒂芬-玻尔兹曼常数,大小为5.67×10-8W/(m2·K4);A为表面积,m2。

实际上,离合器摩擦片温度一般在300 ℃以下,辐射的热流量很小,通常可以忽略辐射对温度的影响,具体会在文章后续进行详细分析。

1.2离合器摩擦片有限元模型建立与求解

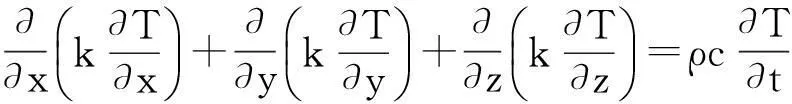

图1 离合器摩擦片有限元模型Fig.1 The finite element model of friction disc

DesignModeler简称DM,是ANSYS Workbench的建模平台。DM可以全参数化进行实体建模,具有模型创建、CAD(Computer Aided Design)模型修复、CAD模型简化以及概念模型的创建功能。为了方便后续的热分析,本文在ANSYS自带模块DM里建模,建立模型如图1所示。

将离合器摩擦片3-D模型导入ANSYS瞬态热分析模块进行求解,具体求解步骤如下:

①对摩擦片密度、热容等材料属性进行设置;

②对摩擦片进行网格划分;

③添加边界条件和初始条件,主要包括温度、热流、导热系数等;

④插入求解项,并设定求解时间步长进行求解。

2离合器摩擦片温度无线采集系统设计

本文选取意大利MASMEC公司生产的离合器从动盘总成扭转耐久试验机作为试验台架,该台架可以通过人工装载对直径在160~430 mm推式、拉式离合器进行测试,且满足《汽车干摩擦式离合器总成技术条件》的要求[13-15]。

离合器摩擦片工作时处于高速旋转和滑磨状态,使其表面温度测量难度增大。本文为克服恶劣的信号采集工况,设计了摩擦片温度无线采集系统,整个温度测量过程如图2所示。

图2 温度遥测原理图

2.1Zigbee无线传输模块

相对蓝牙技术,Zigbee 拥有功耗低、经济、时延短、网络容量大等优点,传输速率与可靠性已经能够满足工业领域的要求,因此决定选用Zigbee 通讯模块作为本电控系统的设计基础。

在单片机CC2530中下载发送和接收程序,将传感器传来的数据发送给接收模块,再传给上位机。离合器在接合过程中温升较快,为了能准确的对温度进行测量,设置数据传输频率为100 Hz。

2.2温度信号采集电路

①传感器的选择

由于离合器接合时间较短,温升很快,采用的温度传感器要满足热响应时间速度这一要求。经过查阅文献资料和市场调查,可知电阻温度传感器和热电偶的热响应速度最快,二者的热响应时间均在0.01 s左右[16]。其中,电阻温度传感器测温范围远小于热电偶,常用的PT1000温度传感器测温范围为0~600 ℃,而K型热电偶短期最高测量温度能达到1 300 ℃,长期最高测量温度为1 000 ℃,设计扩展范围广,完全满足试验要求。并且电阻温度传感器输出为电阻,热电偶输出为热电势,由于系统为电池供电,本着尽量减少电池消耗的原则,热电偶优于电阻温度传感器,因而采用K型热电偶作为本系统的温度传感器。

②放大器的选择

AD597是一款单芯片温度设定点控制器,专门针对高温环境进行了优化。该器件可对J或K型热电偶输入进行冷端补偿和放大,从而得出与温度成比例的内部信号。AD597允许热电偶压差有较大范围的浮动,在温度不超过540 ℃时都有较好的线性度,能对热电偶的冷端补偿进行了优化,符合测量摩擦片表面温度的要求。

综合各种考虑,本文选择AD597作为电路放大器,通过采取放大后的电压值来获取所测温度。

③模拟开关的选择

本系统采集16路温度传感器信号,采集系统布置的温度传感器数量较多,若每一个热电偶均采用一个独立的仪表放大器,有限的布置空间将会限制采集单元的电路设计与布置。因此,采取每4路热电偶通过模拟开关74LV4052 共用一个放大器的方案。

74LV4052是一款低功耗的4路模拟开关,低阻抗设计,模拟信号数字信号通道复用,四个模拟通道相互独立,工作电压为1.0~6.0 V。使用时可以通过S0,S1 两个引脚的高低电平控制来控制四路通道的通断。

2.3电源模块

离合器摩擦片表面温度是离合器温升最快、温度变化最明显的地方,由于热传导的作用,减震弹簧与从动盘之间的温度也会有所上升,有时会达到80 ℃或更高。这时普通的电池由于高温的原因无法正常工作。另外,离合器摩擦片在装配和工作过程中,电源模块一直处于供电模式,所以电源必须有足够的供电时间来保证试验顺利完成。本系统选择耐高温电池ER18505M,能够满足温度和供电时间的要求。

2.4数据接收

上位机是指人可以直接发出操控命令的计算机,一般是PC,实现屏幕上显示各种信号变化(液压,水位,温度等)。本文选用了美国国家仪器NI公司的LabVIEW软件进行上位机软件的设计。LabVIEW强大的功能为上位机软件开发带来了便利,软件设计主要分为了控制界面设计与数据流框图程序设计,均有丰富的模块可实现不同功能[17]。

①控制界面设计

利用4个波形图来显示每时采集到电压值,每个波形图显示4组数据。同时,用分行读取的形式将采集到的数据保存为文本格式。

②数据流框图设计

LabVIEW属于一种图形化的编程方式,设计好控制界面之后,还需要对自动生成各个数据流框图进行程序设计,以实现对信号同步模块发送的数据的接收以及处理。整个程序主要以VISA 串口通讯模块、温度显示模块、数据保存/读取模块为核心进行开发设计。其中,串口通讯程序如图3所示。

图3 串口通讯程序

图4 热电偶标定曲线Fig.4 The thermocouple calibration curve

2.5热电偶的标定

搭建完摩擦片温度无线采集系统后,需要对传感器进行标定,保证能够准确的对温度进行测量。将热电偶放置于恒温箱,记录不同温度下采集到的电压信号,并将试验数据与标准值进行对比(如图4所示),其中实线代表标准值,虚线和点画线代表试验数据,点画线为加热过程中温度与电压的对应关系,虚线为冷却过程中温度与电压的对应关系。通过比较发现实验数据与标准值吻合较好,说明本系统能够完成对温度的测量。

3试验与仿真

将离合器安装在MASMEC台架上进行试验(如图6),通过对试验台架上分离轴承运动轨迹的设定,使离合器滑磨时间在1.5 s左右,完全接合时间为10 s,分离时间为12 s,并设定输入转速400 r/min、阻力矩200 N·m、接合次数为30。其中,分离轴承的位移为0~8 mm,对应的压紧力变化范围为0~19 000 N。

图5离合器摩擦片温度采集系统安装结构示意

Fig.5Temperature acquisition system

installation structure of friction disc

图6MASMEC试验台架

Fig.6Testing bench of MASMEC

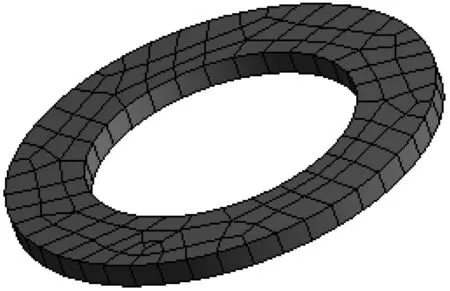

3.1多次接合下摩擦片温度场变化规律及温升速率

3.1.1摩擦片温升及温升速率

选取离合器摩擦片表面半径为196 mm的一点,在离合器接合30次的过程中,其温度变化如图7所示。由图7可知,随着离合器接合次数的增加,摩擦片表面的温度呈周期式变化且逐步上升。在试验前期,离合器接合10次后,温度由50 ℃上升到85 ℃,上升值为35 ℃。在离合器试验中期,离合器接合10次后,温度由85 ℃上升到101 ℃,上升值为16 ℃。在试验后期,离合器接合10次后,温度由101 ℃上升到110 ℃,上升值为9 ℃。根据试验不同时期的上升值可知,随着离合器接合次数增加,摩擦片表面温度逐步上升,但温升速率却呈下降趋势,这是由于当温度较高时,表面对外释放的热量也增多,这与对流换热公式(3)的描述相符。

3.1.2摩擦片表面温度沿径向变化的规律

图8为摩擦片表面同一周向不同半径下4个点温度的变化。由图8可知,在离合器滑磨过程中,半径越大温升越快,温度越高,这与公式(2)描述相吻合。随着离合器接合次数的增加,4个点的温差逐渐减小,这是由于半径越大的地方,空气的流通量越好,散热时对外释放的热量也越多。

图7摩擦片表面温度变化曲线

Fig.7The change of friction disc

surface temperature with time

图8离合器摩擦片表面同一周向下温度变化曲线

Fig.8The change of friction disc surface

temperature at same circumference with time

3.1.3摩擦片表面温度沿周向变化的规律

在铁路运输企业的全面预算管理过程中,应该把全面预算的执行控制作为关键,尤其是强化铁路运输企业执行过程中的预算分析,采取定量分析与定性分析相结合的方式,来对铁路运输企业全面预算执行的现状、发展趋势等进行差异分析、对比分析、进度分析、结构分析和趋势分析,明确铁路运输企业预算及主要指标完成情况、差异情况和其产生原因,进而制定科学合理的预算管理调整策略,进而确保铁路运输企业全面预算管理目标的顺利实现。

图9为摩擦片表面同一半径不同周向下3个点温度的变化。由图9可知,摩擦片半径相同的点,在离合器接合过程中,温度差异很小,最大温差在3 ℃左右,平均温差在1 ℃以内,可以忽略不计。

3.2影响摩擦片温度的因素

3.2.1对流换热系数对摩擦片温度的影响

在离合器摩擦片温度仿真计算时,常常假设对流换热为常数。实际上,对流换热系数在换热过程中与很多因素有关,并且可以在较大的范围内变化。在离合器接合过程中,离合器完全接合和完全分离时,对流换热系数也是不同的,完全分离时,离合器摩擦片表面与空气的流通量更好,散热系数则更大。因此,在计算离合器摩擦片表面温度时,需根据离合器不同接合过程对散热系数进行设定。本文将假定散热系数为常数,并将对散热系数进行修正后的仿真结果与试验结果进行对比,如图10所示。

图9离合器摩擦片表面同一半径下温度变化曲线

Fig.9The change of friction disc surface

temperature at same radius with time

图10摩擦片表面温度试验曲线与仿真曲线

Fig.10The test and simulation curve of

friction disc surface temperature

由图10可知,在离合器接合10次后,离合器摩擦片表面(R=176 mm)温度的试验值为80.1 ℃,未修正前的仿真值为89.7 ℃,修正后的仿真值为83.1 ℃。修正后,计算误差由11.9%减小到3.75%,说明散热系数对温度有一定的影响,合理的修正散热系数可以提高温度计算的准确性。实际上,工程中的热流量与对流换热系数由于影响因素众多,所以难以得到精确值,在计算过程中往往会存在误差,随着离合器接合次数的增加误差会越来越明显。

3.2.2滑磨产生的热流量对摩擦片温度的影响

针对四种不同的工况(工况具体参数见表1),在离合器摩擦片表面半径为176 mm的地方进行了温升对比,如图11所示。

表1 工况参数

由图11可知,不同起步工况下,离合器摩擦片表面温度上升的速率和幅度差异较大。工况Ⅰ在离合器接合12次后,温度由32 ℃上升到49.5 ℃,上升值为17.5 ℃。工况Ⅱ在离合器接合12次后温度由57 ℃上升到89.3 ℃,上升值为32.3 ℃。工况Ⅲ在离合器接合12次后温度由59 ℃上升到157.1 ℃,上升值为98.1 ℃。工况Ⅳ在离合器接合2次后温度由72 ℃上升到167.8 ℃,上升值为95.8 ℃。阻力矩、输入转速越大,相同滑磨时间下产生的热流就越大,温度上升的速率越快,上升的幅度也越大。由此可知,离合器滑磨过程中产生的热流是导致离合器摩擦片温度变化的最主要因素。

3.2.3热辐射对摩擦片温度的影响

热辐射是热量传递的三种方式之一,一切高于绝对零度的物体都能产生热辐射,温度越高,辐射出的总能量就越大。离合器在工作时,离合器摩擦片也在对空气辐射热能。为了研究热辐射对离合器摩擦片温度的影响,将考虑热辐射的仿真结果与未考虑热辐射的仿真数据进行了对比,如图12所示。

图11离合器摩擦片表面不同工况下温度变化曲线

Fig.11The change of friction disc surface

temperature at different working conditions

图12摩擦片表面温度仿真曲线

Fig.12The simulation curve of

friction disc surface temperature

如图12所示,离合器接合10次后,考虑热辐射和未考虑热辐射的温度仿真结果误差在1 ℃以内,可以忽略不计热辐射对于温度的影响。

4结论

基于无线传输技术设计了离合器摩擦片温度采集系统,解决了摩擦片温度难以测量这一实际工程问题,并在仿真软件ANSYS里建立了摩擦片有限元模型,对模型进行了求解。采集得到的试验数据显示:摩擦片表面温度随半径的变化而变化,半径越大,温升越快,温度越高;摩擦片表面温度与周向无关,半径相同的点温度差异在1 ℃以内,可以忽略不计。试验数据有效的验证了文中模型边界条件添加的正确性,为理论建模提供了有力的支撑。另外,本文对影响温度的因素做了系统的分析,并通过修正对流换热系数,提高了仿真计算精度,将离合器接合10次下温度预估的精度控制在3.75%以内。通过对温度的变化规律和影响因素的分析,为建立离合器温度理论模型、求解算法优化作铺垫,并为离合器设计作参考。

参考文献:

[1]吴光强,孙贤安.汽车自动变速器发展综述[J]. 同济大学学报,2010,38(10):1478-1483.

[2]赵德祥, 秦睿.中国汽车变速器的使用现状与发展趋势[J]. 公路与汽运, 2015(1):26-29.

[3]潘春.离合器的膜片弹簧负荷特性及静力学仿真研究[D]. 北京:北京理工大学,2013.

[4]杨勇强,周明贵,张曼,等.离合器摩擦片热变形有限元分析[J]. 机械设计与制造,2007(2):55-57.

[5]NEWCOMB T P.Temperature reached in friction clutch transmissions[J]. Journal of Mechanical Engineering Science, 1960,2:273-287.

[6]NEWCOMB T P.Calculation of surface temperatures reached in clutches when the torque varies with time[J]. Journal of Mechanical Engineering Science, 1961, 3: 340-347.

[7]ZHU Z C, PENG Y X, CHEN G A.Three-dimensional transient temperature field of brake shoe during hoist’s emergency braking[J]. Applied Thermal Engineering,2009,29 (5-6):932-937.

[8]ABDULLAH O I.The correction factor for rate of energy generated in the friction clutches under uniform pressure condition[J]. Adv Theor Appl Mech, 2012,5(6):277-290.

[9]ABDULLAH O I, SCHLATTMANN J.Finite element analysis of temperature field in automotive dry friction clutch[J]. J of Tribology in Industry, 2012,34( 4):206-216.

[10]NIU M K.Research on clutch temperature model and gray predication control of dry DCT[D]. Changchun:College of Automotive Engineering,Jilin University,2008.

[11]田香玉,曲金玉.分置式双离合器自动变速器设计与建模仿真[J]. 广西大学学报(自然科学版),2015,40(2):367-373.

[12]王成恩,崔东亮,曲蓉霞.传热与结构分析有限元法及应用[M]. 北京:科学出版社,2012.

[13]王占礼,郑泽斌,李静,等.汽车离合器盖总成检测试验台设计[J]. 制造业自动化,2012(5):49-52.

[14]国家发展和改革委员会.QC/T25-2004 汽车干摩擦式离合器总成技术条件[M]. 北京:中国计划出版社,2004.

[15]国家发展和改革委员会.QC/T27-2004 汽车干摩擦式离合器总成台架试验方法[M]. 北京:中国计划出版社,2004.

[16]张明春,肖燕红.热电偶测温原理及应用[J]. 攀枝花科技与信息,2009,34(3):58.

[17]王剑.基于LabVIEW的数据采集及分析系统的开发[D]. 哈尔滨:哈尔滨理工大学,2004.

(责任编辑梁健)

Research on temperature measurement of dry clutch plate based on wireless technology

XIONG Yu-jie, XI Jun-qiang, ZHAI Yong, XIANG Jun-nan

(1.School of Mechanical Engineering, Beijing Institute of Technology, Beijing 100081, China;2.Intelligent Vehicle Research Institute, Beijing 100081, China)

Abstract:Clutch temperature is a key factor affecting the performance of the clutch and it is of great significance to establish the model of clutch temperature for the correction of parameters and the optimization of clutch control. To measure the friction surface temperature and to analyze the influencing factors of temperature, a temperature acquisition system was designed based on the wireless transmission technology which can collect the surface temperature under different radius, circumferential and working conditions. Then, the finite element model of friction disc was created by ANSYS. The experimental date and simulation results show that heat flux is a major factor leading to temperature rise, the simulation accuracy can be improved by correcting convection heat transfer coefficient, and the error can be reduced about 3.75%, and the influence of thermal radiation on temperature can be ignored. By analyzing the change rule of temperature and the factors influencing the temperature, it has great significance to design clutch structure, to establish clutch temperature model and to optimize clutch control.

Key words:clutch friction; friction disc temperature; Zigbee; temperature acquisition system; finite element model

中图分类号:U463.211

文献标识码:A

文章编号:1001-7445(2016)02-0451-09

doi:10.13624/j.cnki.issn.1001-7445.2016.0451

通讯作者:席军强(1972—),男,北京人,北京理工大学教授,博士生导师;E-mail: xjq@263.net。

基金项目:国家自然科学基金资助项目(51275038)

收稿日期:2015-11-01;

修订日期:2015-11-26

引文格式:熊玉杰 ,席军强,翟涌,等.干式离合器摩擦片表面温度测量与分析[J].广西大学学报(自然科学版),2016,41(2):451-459.