D型车架改进前后的有限元比较研究

郭丹辉

摘 要:车架是矿车的关键部件,在装载、运输、卸载中承受主要的载荷。车架的优劣直接影响着整车使用寿命,同时反映了整车的技术水平,而应用有限元分析可计算出车架的各种力学特性和承载能力,基于此,文章以D型车架为基础,重点研究比较其改进前后的有限元。

关键词:D型车架;矿车;有限元模型;举升工况

中图分类号:U463.324 文献标识码:A 文章编号:1006-8937(2016)29-0024-02

矿用车工作过程中,车架的受力情况是很复杂的,例如弯曲、扭转、振动、冲击,以及它们的任意组合,极大程度上影响到矿车的正常工作。基于此,本文以XGQ3650系列非公路自卸车为例,并重点探究比较D型车架改进前后的有限元,以提升矿车的运行效率。

1 建立有限元模型

1.1 建立几何模型

几何模型是按照制造、加工、装配的实际情况及顺序建立起来的,未考虑有限元模型的要求,不适合直接转化成有限元模型。因此,工作人员必须在几何模型基础上进行简化,生成有限元分析所需的模型,主要的简化原则有:①尽量减少节点数量;②保证开裂处计算结果的准确性;③保持总体结构不变;④保留危险部位的细节结构。

1.2 构建有限元模型

1.2.1 网格的划分与单元类型

本研究主要构建矿用自卸车板壳单元有限元模型—shell181,具有应力刚化、大变形、非线性、截面数据定义、分析、可视化等功能,在Proe中处理几何模型后,采用HyperMesh软件对模型进行网格划分,最后的有限元模型节点总数226 018,单元总数234 097。具体的模型示意图,如图1所示。

1.2.2 控制集中模型网格密度

由于不同的网格密度对分析结果精度影响比较大,网格数量直接决定计算能力,因此对于重要结构件部位采用小网格划分,其它部位采用相对大一些的网格划分。

1.3 处理约束与载荷条件

矿用自卸车车架的边界条件很难简化为一种简单的约束,因此,建立了与车架相连的前、后桥的梁单元有限元模型。在一些特殊的工况下如转弯、启动、制动、举升等工况,要分别根据转弯速度、启动加速度、制动减速度等计算出作用在车架上的载荷,再施加到车架对应位置上。

2 D型车架改进前后的有限元比较

2.1 D型车架改进前后与前板簧后支座有无横梁有限元 对比

对比D型车架改进前后与前板簧后支座有无横梁有限元,主要选取正载和偏载下的两种典型工况,即载重64 t的举升工况和中轮越障工况,具体包括以下几方面的内容。

2.1.1 改进D型车架结构

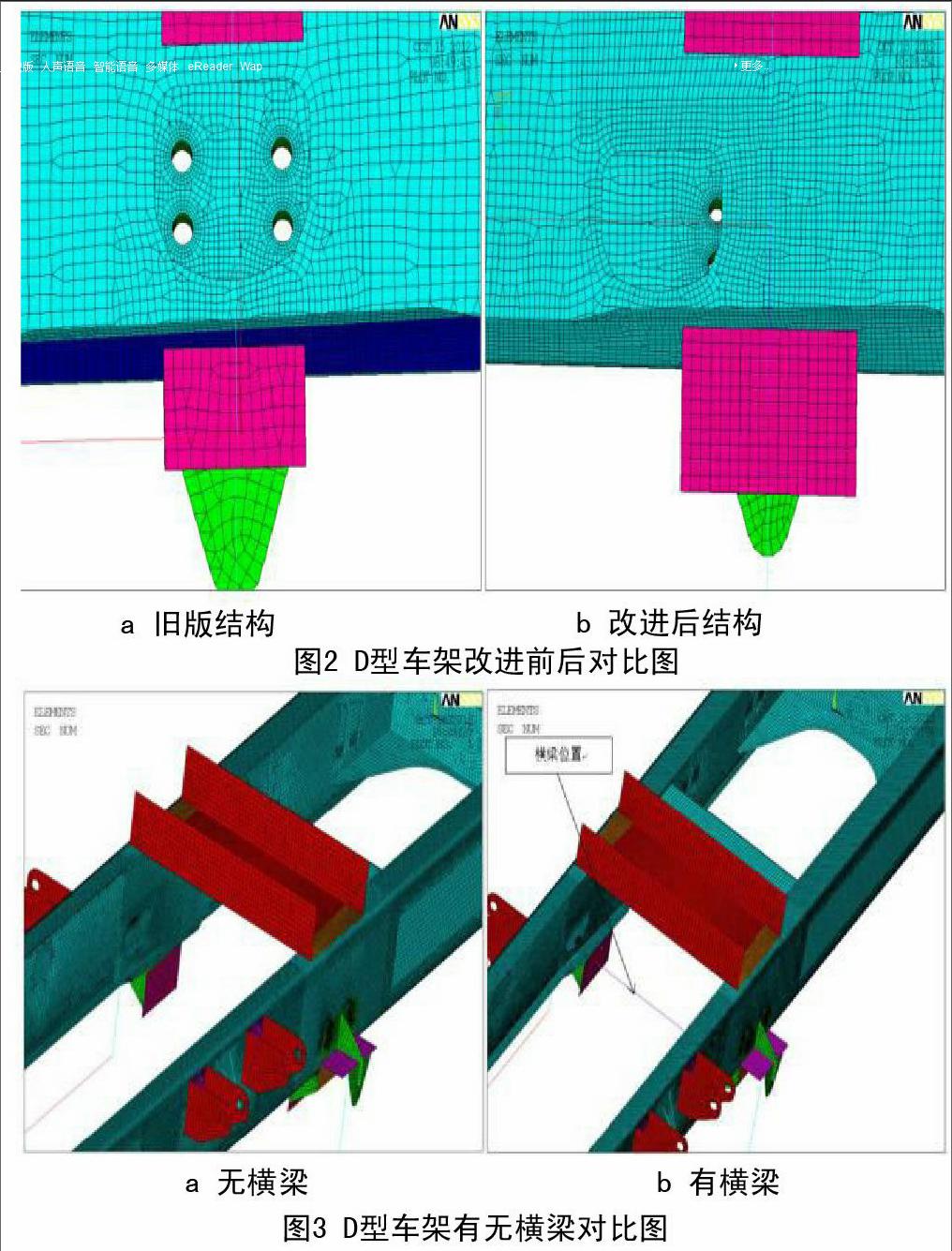

D型车架改进前后对比图,如图2所示。1a为旧版结构,U型口正对前板簧后支座,且前板簧后支座长度较短。1b为改进后结构,针对旧版D型车架作如下改进:U型口向前移动164 mm,前板簧后支座两定位孔距加宽100 mm。

前板簧后支座添加横梁:D型车架有无横梁对比图,2a为无横梁车架,2b为有横梁车架,具体如图3所示。

2.1.2 举升工况

①载荷及约束。

举升工况下的载荷及约束的施加形式,如图4所示,其中红色箭头表示载荷,主要包括64 t物料,车厢重8.3 t,车架自重3.5 t和驾驶室等挂件2.9 t,淡蓝色三角符号表示约束。为模拟实际工况,在原有模型的基础上添加限位块,采用弹簧单元来模拟限位块的实际受载特性,图4为载荷及约束示意图(橘黄色三角符号即表示弹簧的约束)。

②应力结果。

结果1:D型旧模型无横梁前板簧后支座开口处最大应力值为110 MPa,旧模型有横梁最大应力值为160 MPa,加横梁后,旧模型前板簧后支座开口处应力增加明显,约45%。D型改进模型无横梁前板簧后支座开口处最大应力值为35 MPa,改进模型有横梁最大应力值为40 MPa,加横梁后,改进模型前板簧后支座开口处应力略有增大。与D型旧模型相比,改进模型前板簧后支座开口处应力值大幅度减小,减小约68%~75%。

结果2:D型改进模型无横梁前板簧后支座下表面最大应力值为20 MPa;改进模型有横梁最大应力值为25 MPa,改进模型加横梁后,前板簧后支座下表面应力相差无几。与D型旧模型相比,改进模型后,前板簧后支座下表面应力值大幅度减小,减小约80%。

2.1.3 中轮越障工况

①载荷及约束。

中轮越障下的载荷及约束的施加形式,如图5所示,其中红色箭头表示载荷,主要包括64 t物料,车厢重8.3 t,车架自重3.5 t 和驾驶室等挂件重2.9 t,淡蓝色三角符号表示约束。为模拟实际工况,在原有模型的基础上添加限位块,采用弹簧单元来模拟限位块的实际受载特性。

②应力结果。

结果1:D型改进模型无横梁前板簧后支座开口处最大应力值为53 MPa;改进模型有横梁最大应力值为60 MPa,改进模型加横梁后,前板簧后支座开口处应力略有增大。与D型旧模型相比,改进模型后,前板簧后支座开口处应力值大有所增大,约33%~39%。

结果2:改进模型有横梁最大应力值为30MPa,改进模型加横梁后,前板簧后支座下表面应力略有减少。与D型旧模型相比,改进模型后,前板簧后支座下表面应力值略有减少,幅度较小;与D型旧模型相比,改进模型添加横梁时,前板簧后支座下表面贴板与车架连接处应力有所增大40%~60%。

综上所述,对比D型车架改进前后与前板簧后支座有无横梁有限元可知,不论改进前还是改进后,只要有横梁,车架立板在前板簧后支座的开口处应力增大,车架下表面在前板簧后支座处螺栓孔附近的应力减小[1],同时,前板簧前支座车架立板开孔和车架下表面处的应力均有所减小。

2.2 D型车架改进前后与双C型车架有限元对比

2.2.1 举升工况

①载荷及约束。

举升工况下的载荷及约束形式,如图6所示,其中红色箭头表示载荷,主要包括64 t物料,车厢重8.3 t,车架自重3.5 t和驾驶室等挂件2.9 t,淡蓝色三角符号表示约束。为模拟实际工况,在原有模型的基础上添加限位块,采用弹簧单元来模拟限位块的实际受载特性,橘黄色三角符号即表示弹簧的约束。

②应力结果。

结果1:D型车架后桥处车架下部最大应力为350 MPa,位于车架下表面与平衡轴座连接处,此处应力双C型结构比D型应力小,约37%。

结果2:前板簧后支座车架下表面D型车架最大应力值为70 MPa,双C型车架最大应力值为110 MPa,双C型结构比D型应力大,约57%。

结果3:D型车架前板簧后支座车架外侧支座孔附近最大应力为90 MPa,双C 型车架最大应力为100 MPa,略有增加。

从以上结果可知,后桥平衡轴附近车架下表面应力双C型结构比D型应力小约 37%;

前板簧后支座车架下表面应力C比D大约57%;前板簧前支座车架外侧孔附近应力C比D略有增加;前板簧后支座车架立板开口处应力C比D应力增加约 50%,前板簧前支座开口处应力C与D应力值相差无几[2]。

2.2.2 中轮越障工况

经过科学的实验后,分析其结果可知:后桥平衡轴处车架下表面应力双C型梁结构比D型应力略小;前板簧后支座车架下表面应力C比D略大;前板簧后支座车架外侧孔附近应力C比D增大30%;前板簧后支座车架立板开口处应力C与D应力值减小约30%;前板簧前支座开口处应力C与D应力值相差无几。

3 结 语

综上所述,矿车车架的改进方案有很多,影响因素众多,建议采用多因素分析方法和专家综合评价的多准则法选定最终改进型车架的设计方案。

参考文献:

[1] 朱剑峰,王水莹,林逸,等.后副车架拓扑优化概念设计和智能轻量化方 法研究[J].汽车工程,2015,37(12):1471-1476.

[2] 张华,周广涛,王霏,等.健身自行车架焊接顺序优化的数值模拟[J].机械 工程材料,2016,40(4):38-42,88.