竹纤维的性能及应用

李会改,陈国强,万 明

(1.江西省现代服装工程技术研究中心(江西服装学院),江西南昌 330201;

2.西安工程大学纺织与材料学院,陕西西安 710048)

竹纤维的性能及应用

李会改1,陈国强1,万明2

(1.江西省现代服装工程技术研究中心(江西服装学院),江西南昌 330201;

2.西安工程大学纺织与材料学院,陕西西安 710048)

摘要:竹纤维是一种绿色环保纤维,吸湿放湿性、抗菌性能、抗紫外线性能及染色性能优良,被广泛用于纺织服装行业。对竹纤维的结构特点、纤维特性、用途等方面进行阐述,同时也指出了目前竹纤维存在的一些问题。

关键词:竹纤维结构特性产品开发

0前言

随着经济的快速发展和人们环保意识的逐步加强,“环保性新纤维纺织制品”已明确成为人们关注和开发的焦点[1]。竹纤维因其来源广泛、生长速度快、成材早、再生能力强、一次种植可持续利用、速生高产的特点,备受青睐。更重要的是竹纤维是一种再生资源,可自然生物降解,有利于保护环境,在满足人们对新型材料和新型纺织品的追求的同时实现人类与社会的可持续发展[2,3]。研究表明,竹纤维的混纺产品具有优良的服用性能,是深受消费者欢迎的绿色纺织品,具有不可估量的社会效益和经济效益[3,4]。

1竹纤维的结构

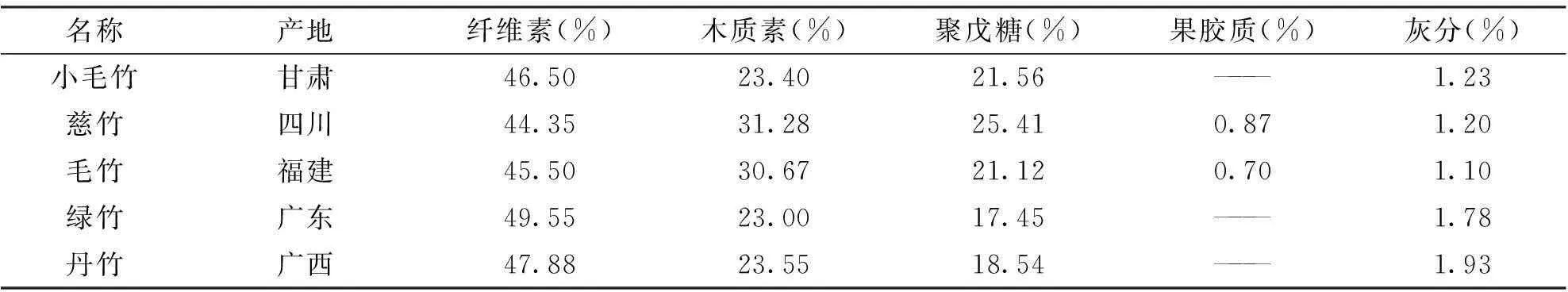

竹纤维是一种纤维素纤维,来源于竹子,其化学成分类似于木材。主要成分有纤维素、半纤维素和木质素,此外还有少量的果胶和灰分。竹纤维各化学成分含量因竹子产地不同而略有差异。竹纤维的化学成分如表1所示。

表1 竹纤维的化学成分[5]

根据选材和加工方式的不同,竹纤维又被分为竹原纤维(天然竹纤维)和竹浆纤维(再生竹纤维)。这两类纤维在结构上存在些许差异。

1.1竹原纤维的形态结构

竹原纤维(天然竹纤维)是将天然竹中的毛竹或簇生竹锯成规定的长度,再用物理、机械的方法,经过多道浸煮、软化等工序,除去部分非键合类非纤维素物质,再利用生物或化学的方法进行辅助脱胶,目的是去除木质素、戊聚糖及果胶等杂质,以便直接提取原生的纤维。采用生物脱胶制备的竹纤维,脱胶效果较好,被誉为绿色环保纤维。

竹原纤维的制取工序如下所示:

竹材→制竹片→蒸竹片→压碎分解→化学/生物酶脱胶→梳理纤维→纺织用纤维[6]。

将制备的竹原纤维制样观察,竹原纤维的形态结构如图1所示[6]。竹原纤维纵向分布着明显的横节和竖纹,壁层上偶有裂痕。横截面多为不规则的椭圆形,内有环状中腔,横截面上分布着许多大小不一的空隙,边缘存在裂纹。这些中腔和裂纹使得竹原纤维具有良好的吸湿透气性。

1.2竹浆纤维的形态结构

竹浆纤维又被称为再生竹纤维。其产品可以是各种规格的短纤、长丝纯纺纱,也可以与各种天然纤维、化学纤维进行混纺,其产品种类繁多、工艺纯熟。

竹浆纤维可用化学方法进行制备。在制备前,先要将竹材按要求制成竹浆粕,之后用氢氧化钠进行溶解,经由纺丝、凝固等工序,最终制成竹浆纤维。制备时,需要确保“竹醌”(天然抗菌成分)不受破坏。

其生产流程为:竹浆粕→粉碎→浸渍→碱化→磺化→初溶解→溶解→头道过滤→二道过滤→熟成→纺前过滤→纺丝→塑化→水洗→切断→精练→烘干→打包[6-8]。

将制备的竹浆纤维制样观察,竹浆纤维的形态结构如图2所示[9-10]。竹浆纤维横截面为锯齿状,多孔隙;纵向形态与粘胶纤维纵向相似,表面分布着深浅不等的沟槽,这些沟槽可形成较强的毛细管效应,使得竹浆纤维具有良好的吸湿放湿性能[8]。

2竹纤维的性能

2.1竹纤维的吸湿放湿性

竹纤维结构中存在着大量的环状中腔,纵向分布着大小不一的沟槽与裂纹,这些孔隙、裂痕的存在为水蒸气的吸收和排放创造了良好的条件,使竹纤维成为了天然纤维中吸、放湿性能力最好的纤维。竹纤维的标准回潮率为12%,与普通粘胶的回潮率相差不大。但是,当测试条件为36℃,相对湿度为100%时,测得竹纤维的回潮率为45%,且吸湿速率特别快,回潮率从8.75%到45%只需要6个小时[11]。研究表明:在相同条件下,竹纤维的回潮率优于其他纤维,如普通粘胶纤维,100%的相对温度下,回潮率为30%[12]。这表明竹纤维的吸放湿性极佳,被用于制作夏季服装、内衣以及运动服。

2.2竹纤维的抗菌除臭性

竹纤维由于保留了天然竹子中的抗菌成分进而具有良好的抗菌除臭性能。日本的研究证明竹子中的竹干沥馏液具有光谱抗菌性[13]。上海市工业微生物研究所的检测报告指出,在一天内,竹纤维的抗菌率明显高于其他纤维,可达71%。竹纤维的抗菌性对大肠杆菌尤为显著,实验进行40min时,其抑菌率已达到100%。然而刘广平的研究发现:用浓度为95%的酒精处理竹浆纤维一段时间后经测试发现该纤维无抗菌性。这表明竹浆纤维中的某种抗菌物质易溶于酒精溶液,不耐染整加工[14],在使用时应特别注意。

叶绿素铜钠是一种良好的除臭物质。竹纤维因含有叶绿素铜钠而具有较好的除臭效果。研究人员分别用竹纤维面料和纯棉织物处理酸臭和氨气,对其除臭效果进性测试。实验表明,竹纤维面料对氨气的除臭率可达75%,对酸臭的处理效果可达97%,且洗涤30次的除臭效果与原试样除臭效果相差不大。而棉织物的对氨气的除臭率为30%,对酸臭的除臭率为86%。这与竹纤维的结构有着密切的关系。竹纤维中存在着较大的孔隙,使得竹纤维具有吸附异味、粉尘、花粉等物质,常被用来净化空气和调节湿度。

2.3竹纤维的抗紫外性

竹纤维中叶绿素铜钠还是一种安全优良的紫外线吸收剂,使得竹纤维具有良好的抗紫外线性[15],其抗紫外线的能力大约是棉织物的20倍。竹纤维对紫外线的A、B、C这三个波段均有较好的反射效果,对UVC波段的作用效果更为突出。实验证明,竹纤维面料对紫外线(200nm~400nm)的透过率几乎为零,将紫外线对人体的伤害降到最低。詹树改的研究表明:竹纤维织物的抗紫外性能优于棉、麻织物,竹纤维织物的紫外线穿透率约是棉织物的417倍[16]。竹纤维还能产生负离子,可阻挡紫外线对人体辐射,亦不会引起皮肤的刺激性过敏[17]。

2.4竹纤维的其他性能

此外,竹纤维还具有良好的可纺性,可单独纺纱,也可与天然纤维、化学纤维进行混纺,其纺织制品的硬挺性、弹性、悬垂性及回弹性均较好。竹纤维的结晶度比较低,非结晶区所占比例大,使得竹纤维具有很好的染色性能,色谱齐全,上染速率也快,用于棉纤维染色的染料均可用于竹纤维的染色。并且竹纤维还具备生物降解的特性,是绿色环保产品。在一定条件下,竹纤维可分解成对环境无污染的二氧化碳和水,实现资源的循环再利用[4]。

3竹纤维的应用

竹纤维因其具有良好的可纺性、吸湿放湿快,同时具有良好的抗菌、防紫外等功能性,备受纺织服装行业的青睐,各种竹纤维制品更是数不胜数。

3.1纱线类

竹纤维良好的可纺性,使其纱线制品中既有纯纺系列也有混纺系列。纯纺竹纤维纱线线密度为16.7Tex~83.3Tex,产品适用范围广阔。竹纤维与真丝纤维的混纺纱线,弥补了真丝纤维不挺括、不易机洗的不足,同时改善和提高了真丝制品的吸湿导湿能力,提高了真丝制品的透气舒适性。竹纤维也可与棉纤维进行混纺,其产品的吸湿透湿性能得以改善的同时也赋予产品以抗菌性,满足消费者对绿色、时尚、环保理念的追求。此外,竹纤维还可以与涤纶、腈纶等化纤进行混纺,其产品种类繁多,市场前景广阔。

3.2面料类

竹纤维面料具有挺括、悬垂性好、容易染色、色谱齐全、舒适性好等优点,被广泛用于服装面料。天纶公司成功开发了纯竹纤维类的平布、斜纹布以及竹棉混纺等面料, 可用于制作牛仔裤、衬衫、休闲裤等;雪松公司开发生产出用于孕婴服装、针织内衣等衣物用面料。新乡白鹭化纤有限公司成功开发出具有绿色保健功效的竹炭纤维面料,可以制作医疗防护服饰、高档内外衣等[1]。

3.3非织造布类

竹纤维中的竹原纤维具有天然抗菌性能,且这种抗菌性能可持久保留。在医院、学校、商场等人口比较密集的地方,常被用来预防交叉感染。因此,竹纤维常被用来制备一次性的手术防护类产品,如手术服、手术帽、绷带、医用纱布、口罩等;也可用来制备老年人的失禁产品以及婴幼儿的尿片、尿垫等。除此之外,竹纤维制品也被用于汽车内饰、家装墙板等产业用方面。近年来,竹纤维被较多的用于增强复合材料的研究和发展,越来越受到关注[18-20]。

4存在的问题

4.1竹纤维的纤细化

由于竹原纤维的单纤维长度只有2mm左右,在制备时必须以工艺纤维的形式进行加工。这样制得的竹纤维束较粗,且粗细不均,硬丝、并丝很多[21],木质素残余量大,纤维的细度、柔软性以及强力还不足以满足纺织用纤维的需求。同时竹纤维的细化较麻类纤维困难,其细化工艺及设备有待于进一步研究和开发[11,22]。

4.2竹纤维的脱胶

常见的竹纤维的脱胶方法为化学脱胶和生物酶脱胶等。化学脱胶的废水中半纤维素、木质素、灰分较多且难以降解,废水也常达不到国家对废水排放的要求,对地下水和环境造成污染;而生物酶法脱胶尚处于起步阶段,缺少高效的脱胶酶试剂等。竹原纤维制品因其表面常分布有多而密的毛羽,在穿着时会有刺痒感,影响竹原纤维制品的外观质量和舒适性。那么如何去除竹纤维中过多的木质素和戊聚糖,就成为当前竹脱胶急需解决的首要问题[6]。

4.3竹纤维的鉴别

竹纤维的产品种类极多,商家宣传商业化气息浓厚,如何区分竹原纤维和竹浆纤维一直困扰着我们的消费者。而在整个的纺织服装行业内,对竹纤维的鉴别没有公认的可执行的国家或行业标准与方法。此外,市场上竹纤维商品的标牌也存在着差异,这给消费者对竹纤维的认知和鉴别造成了困扰,因此,有必要规范竹纤维的命名方式和鉴别方法。

参考文献

[1]蔡红. 竹纤维在服装上的应用[J]. 科技创新导报,2007(34):7.

[2]王丽艳. 再生竹纤维的实用价值浅析[J ]. 山东纺织经济,2007(4):50-51.

[3]杨明霞,周蓉.竹浆纤维服用织物舒适性能研究[J].成都纺织高等专科学校学报,2015(4):83-85.

[4]乐逸禅,王国和. 竹纤维的结构性能及其产品开发[J].四川丝绸,2004(4):10-13.

[5]张齐生,关明杰,纪文兰. 毛竹材质生成过程中的化学成分的变化[J].南京林业大学学报:自然科学版,2002(2).

[6]郭豫吉,邓首哲. 竹纤维性能及发展展望[J ].中国麻业科学,2008,30(6):321-325.

[7]单丽娟,李亚滨. 竹纤维及其产品开发[J ]. 天津纺织科技,2006(1):35-38.

[8]隋淑英,李汝勤.竹纤维的结构与性能研究[J ]. 纺织学报,2003,24(6):27-29.

[9]王黎明,沈 勇,张惠芳,等. 竹纤维的结构表征及产品开发研究[J ]. 染整技术,2011,33(8):17-21.

[10]储咏梅. 竹纤维结构性能和产品开发研究[D]. 苏州:苏州大学,2005.

[11]吕卫军,金小娟,蒲俊文. 竹纤维的性能及其产品开发[J ]. 木材加工机械,2005(6):28-31.

[12]李庆春. 竹纤维的性能及其开发技术关键[J ]. 四川纺织科技,2003(5):56-58.

[13]巩继贤. 竹纤维——一种纺织新材料[J ]. 纺织导报,2003(3):59-62.

[14]刘广平,王然,李瑞洲. 竹浆纤维抗菌性研究[J ]. 毛纺科技,2004(11):41-43.

[15]东井彻著,王志进编译. 环保型竹纤维布料的开发[J ]. 国外纺织技术,2003(1):27-28.

[16]詹树改. 竹纤维的结构性能及其纺织品的生产工艺分析[D]. 苏州:苏州大学,2008.

[17]孙宝芬,隋椒英,孙小军. 新型再生纤维素纤维——竹纤维[J ]. 山东纺织科技,2003(2):46-47.

[18]杨勇. 竹纤维增强PP复合材料的研究[J ]. 塑料,2004,33(4):47-50.

[19]吴义强,卿彦,李新功,等. 竹纤维增强可生物降解复合材料研究进展[J ]. 高分子通报,2012(1):71-74.

[20]汪克来,蔡键. 竹纤维增强塑料材料性能研究[J ]. 安徽建筑工业学院学报:自然科学版,2005,13(2):78-80.

[21]王晓玲,徐剑辉,周国英. 竹纤维的利用[J ]. 安徽农业科学,2006(34):17-20.

[22]程隆棣,徐小丽,劳继红. 竹纤维的结构形态与性能分析[J]. 纺织导报,2003(5):101-103.

中图分类号:TS102

文献标识码:A

文章编号:1008-5580(2016)01-0177-04

收稿日期:2015-10-20

第一作者:李会改(1988-),女,硕士,,研究方向:纺织新材料的开发及应用。