破鳞拉矫机控制系统的开发与应用

王 力,朱晓岩,陈树宗,丁 桦,张殿华

( 1.东北大学轧制技术及连轧自动化国家重点实验室,沈阳110819; 2.东北大学材料与冶金学院,沈阳110819)

破鳞拉矫机控制系统的开发与应用

王力1,2,朱晓岩1,陈树宗1,丁桦2,张殿华1

( 1.东北大学轧制技术及连轧自动化国家重点实验室,沈阳110819; 2.东北大学材料与冶金学院,沈阳110819)

摘要:针对破鳞拉矫机的设备组成及生产工艺特点,开发了以插入量和延伸率控制为核心的自动控制系统.建立了插入量的控制模型,解决了因换辊后频繁标定零点位置以及辊子磨损影响插入量控制精度的问题.采用参数寻优的方法,求解以误差为基础的目标函数得出适配参数,解决了延伸率控制中的参数设置合理性受人为因素影响较大的问题.现场实际应用效果表明:破鳞效果良好,弯曲辊和矫直辊的标定值与计算值的最大偏差均可控制在0.24 mm以内;延伸率控制采用参数寻优前后效果对比明显,设定值为0.9%时,偏差控制精度由±8%提高到±5%,设定值为1.8%时,偏差控制精度由±3%提高到±1%.

关键词:破鳞拉矫机;插入量;参数寻优;延伸率

拉矫机兼顾了连续拉伸矫直和辊式矫直两种工艺的优点,广泛应用于板带材深加工领域[1].破鳞拉矫机在酸轧机组中起到破鳞和改善板形的作用,破鳞能力直接影响着酸轧机组的酸洗效果和生产效率,板形改善能力关系着产品的平直度等产品质量[2].破鳞拉矫机的控制核心为插入量和延伸率,二者的精确控制对其应用效果有至关重要的影响[3].插入量的控制以零点位置标定为基础,以往换辊后需要重新标定以及未对辊磨损量进行补偿,影响了生产效率和控制精度.延伸率的控制,以往采用传统PID控制等策略受外界因素影响较大难以取得满意的控制效果.

本文以国内某薄板厂1 450 mm酸轧机组破鳞拉矫机为对象进行研究,通过对带钢拉弯矫直机的矫直原理的分析,建立了换辊前后零点位置变化的数学模型并对磨损情况进行补偿,采用求解以误差为基础的目标函数得出适配参数的延伸率控制策略,开发了符合生产需要的破鳞拉矫机的控制策略,取得了良好的应用效果.

1 破鳞区设备组成与矫直原理

1.1破鳞区设备组成

破鳞区的主要设备组成如图1所示,破鳞拉矫机的本体采用“两弯一矫”的形式,即1#弯曲辊组、2#弯曲辊组和矫直辊组.在其本体前后配备张力辊组,即2#张力辊组和3#张力辊组,并采用灵活的电气连接方式实现延伸率控制,以达到破鳞的目的.在2#张力辊组前配有焊缝检测仪,对焊缝位置进行校正,实现精确的带钢跟踪,为拉矫机过焊缝模式提供基础.在拉矫机本体前后配有两个张力计,用于测量带钢张力,为间接延伸率控制提供张力反馈.

图1 破鳞拉矫机设备简图Fig.1 Equipment diagram of tension leveler

1.2矫直原理

在破鳞拉矫过程中,由张力辊组提供拉矫张力将带钢拉伸,由弯曲辊组产生弯曲变形,在张力作用下使带钢反复弯曲变形[4],利用铁基体及氧化铁皮覆盖层材料性能的巨大差异,经过对带钢的反复弯曲和拉伸,使其表面氧化铁皮层产生反复拉伸与压缩,而基体材料受力后产生一定程度的弹塑性变形,由于表面的氧化铁皮不具有塑性且破坏强度较低,同时与基体的附着力差,导致氧化铁皮的开裂和破落,从而提高了酸洗效率[5,6].同时带材一侧的拉伸效果将得到叠加并使中心层出现塑性变形而达到矫直目的,改善板形[7].

用拉弯矫直机进行机械除鳞时,插入量和延伸率控制的应用对去除带钢表面的氧化铁皮和消除板形缺陷起到很大的作用[8].因此高精度的插入量和延伸率控制是破鳞拉矫机控制的核心.

2 破鳞拉矫机的控制

破鳞拉矫机在酸洗线的工作周期:正常生产时为延伸率控制,当焊缝到达带钢跟踪系统计算过焊缝的开始位置点时,进入过焊缝模式.当焊缝离开带钢跟踪系统计算过焊缝的结束位置点时,过焊缝模式结束,并触发新一卷的设定值(插入量、延伸率、张力),然后重新进入延伸率控制,如图2所示.

图2 破鳞拉矫机工作周期Fig.2 Working cycle of tension leveler

其中过焊缝模式根据带钢规格和焊缝质量分为4种模式,如表1所示.

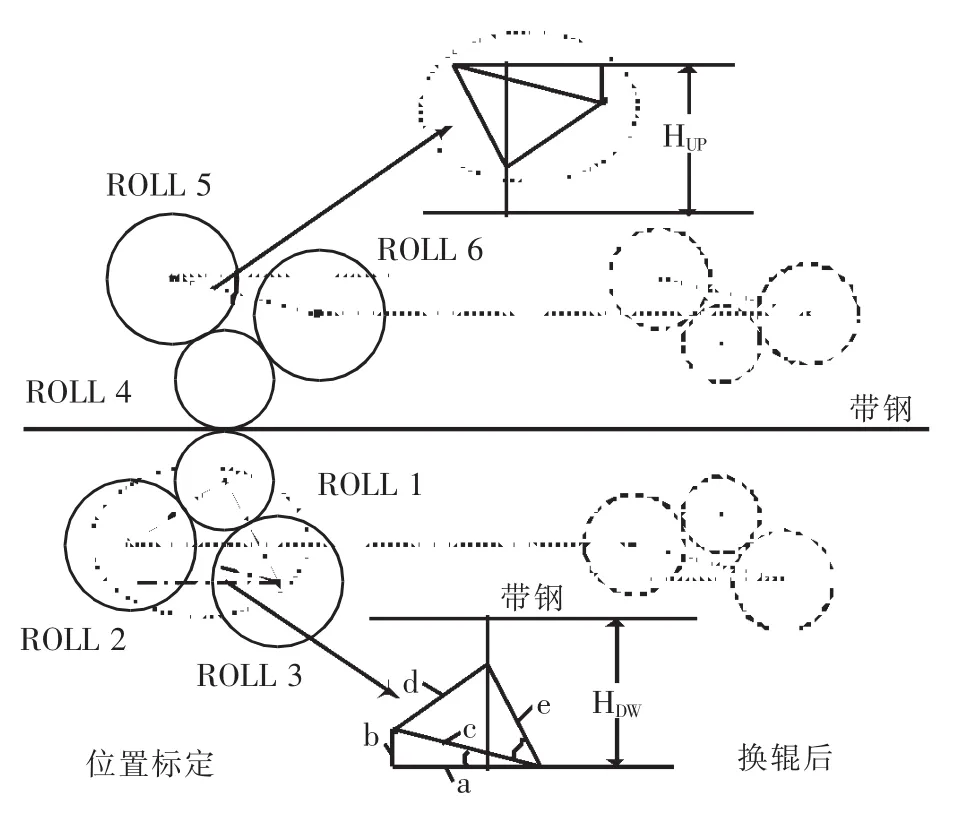

2.1位置标定

插入量对破鳞拉矫机的破鳞效果及延伸率控制有重要的影响.而插入量的控制是以位置标定为基础,一般认为下弯曲辊上表面调至与上弯曲辊下表面同时刚接触带钢,此时的位置为插入量的零点位置.而在换辊后插入量的零点位置就会发生改变,为了避免每次换辊后都重新调零,影响生产效率,根据设备布置的几何关系及换辊前后零点位置的变化规律并对磨损情况进行补偿,建立如下函数关系式:

式中: Di0为调零时各辊的辊径值、Di为换辊后的各辊的辊径值、ξ为磨损补偿系数(主要与钢种、带宽以及带厚有关) ; n为当前辊已生产的钢卷数.换辊后,只需在人机界面上输入新的辊径值,即可到零点的修正量.

表1 破鳞拉矫机过焊缝模式Table 1 Passing weld mode of tension-leveler

图3 零点位置计算示意图Fig.3 Schematic diagram of zero position calculation

2.2延伸率控制

延伸率的控制模式主要有两种:速度控制模式和张力控制模式.速度控制模式是利用延伸率设定值与实际测量值之间的差值,产生相应的附加速度,作用于2#张力辊组,调整其速度,从而实现对带钢延伸率的控制.张力控制模式是利用延伸率设定值与实际测量值之间的偏差信号,产生相应的附加张力,将其作用在2#张力辊上,从而调整其张力力矩,实现带钢延伸率的控制,薄带材一般采用此种控制模式.

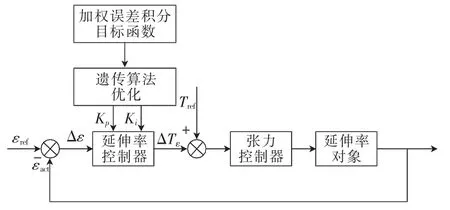

在工程实践中,延伸率控制器采用PI控制器,其参数往往受人为经验的影响而难以满足生产不同规格带钢时延时率控制精度的要求.为了获得优化的PI控制器参数,使控制效果达到最优,可以将最优化理论应用于控制器参数寻优中.

其中t为系统采样周期,取t = ts(调节时间),e( t)为瞬态误差,其中e( 0) =εref,e( ts) = 0.02εref.根据变分法原理,有阿F[t,e( t),è( t)]由欧拉方程

目标函数是控制器参数寻优的核心,单一指标型的目标函数,如超调量最小,上升时间最快,调节时间最短,往往无法取得满意的控制效果,而采用误差型的目标函数,可以对几个特征值做综合考虑,因为是超调量大或是调节时间长都会使误差积分值增大.针对延伸率控制的特点,兼顾系统的稳态性能和暂态性能,建立以误差和误差变化率为基础的多目标函数,并进行加权处理,使评价结果更趋于合理.=0结合初始条件,以及ts为调节时间的最小值,解出ts.具体的实现方法为:过程自动化控制系统根据与延伸率控制相关的钢种信息(带钢宽度、带钢厚度、带钢弹性模量、带钢屈服强度、带钢强化模量等)得到系统的传递函数,并计算出系统误差函数e( t),采用收敛速度较快的单纯形法对上述目标函数求解,求出Kp、Ki.在钢卷上卷后,与其他设定值同时发给基础自动化系统.

图4 基于参数寻优的延伸率控制框图Fig.4 Diagram of elongation control based on parameters optimization

图4中,εref为延伸率设定值;εact为延伸率实际值;Δε为延伸率偏差值;延伸率控制采用PI控制,ΔTε为延伸率偏差根据延伸率控制器调节得到的张力修正值; Tref为张力设定值.

3 现场应用

基于本文开发的破鳞拉矫机控制系统已经成功应用于国内某薄板厂1 450 mm酸轧机组生产线.现场应用实践表明,生产节奏连贯,插入量补偿准确,破鳞效果良好.通过现场实际生产,验证了零点位置计算法的有效性,分别换辊前后8卷带钢做了零点标定,对比表2、表3、表4的数据,可以发现1#弯曲辊的标定值和计算值的最大偏差为0.19 mm,2#弯曲辊的标定值和计算值的最大偏差为0.23 mm,矫直辊的标定值和计算值的最大偏差为0.24 mm.

表2 1#弯曲辊的标定值和计算值Table 2 Calibration value and calculated value of 1# bending roll mm

表3 2#弯曲辊的标定值和计算值Table 3 Calibration value and calculated value of 2# bending roll mm

表4 矫直辊的标定值和计算值Table 4 Calibration value and calculated value of leveler roll mm

如图5所示,延伸率设定值为0.9%时,优化前偏差为±8%且偏差集中在-3%,优化后偏差为±5%且偏差多集中在0%.

图5 延伸率设定值为0.9%的控制效果Fig.5 The control result of elongation with set value 0.9%

如图6所示,延伸率设定值为1.8%时,优化前偏差为±3%且偏差集中在-0.5%,优化后偏差为±1%且偏差集中在0%,优化效果明显.此参数寻优的方法具有普遍的应用价值.

图6 延伸率设定值为1.8%的控制效果Fig.6 The control result of elongation with set value 1.8%

4 结论

( 1)根据设备布置的几何关系,建立了零点位置与换辊前后辊径的函数关系式.对比数据,可以发现1#弯曲辊的标定值和计算值的最大偏差为0.19 mm,2#弯曲辊的标定值和计算值的最大偏差为0.23 mm,矫直辊的标定值和计算值的最大偏差为0.24 mm,误差很小,满足现场要求,加快了生产节奏.

( 2)建立以误差和误差变化率为基础的多目标函数,通过参数寻优,获得了适配参数Kp、Ki.应用结果表明,延伸率设定值为0.9%时,优化前偏差为±8%,优化后偏差为±5%,延伸率设定值为1.8%时,优化前偏差为±3%,优化后偏差为±1%.

( 3)该破鳞拉矫机控制系统已成功应用在某薄板厂1450 mm酸洗冷连轧生产线,运行稳定高效.

参考文献:

[1]陈梅,李胜祗,阎军,等.薄带拉伸弯曲矫直技术研究进展[J].安徽工业大学学报,2004,21( 1) : 11-14.( Chen Mei,Li Shengzhi,Yan Jun,et al.Development of the thin strip tension-leveler[J].Journal of Anhui University of Technology,2004,21( 1) : 11-14.)

[2]张静漫.冷轧薄板拉矫机延伸率控制策略与模型研究[D].沈阳:东北大学,2007.( Zhang Jingman.Study on the modeling and strategy of elongation control system for a tension leveler of cold rolling [D].Shenyang: Northeastern University,2007.)

[3]Li Shengzhi,Yin Yuande,Xu Jie,et al.Numerical simulation of continuous tension leveling process of thin strip steel and its application[J].Journal of Iron and Steel Research ( International),2007,14( 6) : 8–13.

[4]李忠富,王文广,白剑,等.带钢拉伸弯曲矫直变形过程仿真研究[J].北京科技大学学报,2007,29 ( 2) : 137 -139.( Li Zhongfu,Wang Wenguang,Bai Jian,et al.Simulation of strip deformation in process of tension leveling[J].Journal of University of Science and Technology Beijing,2007,29( 2) : 137-139)

[5]Morris J W,Hardy S J,Lees A W,et al.Formation of residual stresses owing to tension levelling of cold rolled strip[J].Ironmaking&Steelmaking,2001,28( 1) : 44-52.

[6]Morris J W,Hardy S J,Thomas J T.Some fundamental considerations for the control of residual flatness in tension levelling[J].Journal of Materials Processing Technology,2002,120( 1) : 385–396.

[7]Barrett J S,Motlis Y.Allowable tension levels for overheadline conductors[J].Generation,transmission and distribution,IEE Proceedings-Generation,Transmission and Distribution,2001,148( 1) : 54-59.

[8]Sun Chaoyang,Zhang Peicheng,Zhang Qingdong,et al.Mechanism and technology for eliminating curl in stainless steel tension leveling[C]/ /Proceedings of the 10th International Conference on Steel Rolling.Beijing: Chinese Society for Metals,2010.

Development and application on control system of tension-leveler

Wang Li1,2,Zhu Xiaoyan1,Chen Shuzong1,Ding Hua2,Zhang Dianhua1

( 1.State Key Laboratory of Rolling and Automation,Northeastern University,Shenyang 110819; 2.College of Materials and Metallurgy,Northeastern University,Shenyang 110819)

Abstract:According to the equipment components and the production technological characteristics of tensionleveler,the automatic control system was developed based on the insertion quantity and the elongation control as the core.The control model for the amount of insertion was established,which solves the insert control precision problem after exchanging and frequent calibration zero position and roll wear.Using the method of parameter optimization,the fitness parameter is obtained by solving the objective function based on the error,solving the problem of setting reasonable parameters greatly influenced by human factors in the extension rate control process.Field application results show that breaking scale effect is good,and the maximum deviation between the calibration values and the calculated ones of bending roll or straightening roll is 0.24 mm.When the set value of elongation percentage is 0.9%,the deviation before optimization is±8%,while it is±5% after optimization; when the set value of extending rate is 1.8%,the deviation before optimization is±3%,while it is±1% after optimization.

Key words:tension leveler; intermesh; parameters optimization; elongation

作者简介:王力( 1986—),男,博士研究生,E-mail: wanglixsqk@ 126.com;丁桦( 1958—),女,教授,博士生导师;张殿华( 1963—),男,教授,博士生导师.

基金项目:国家自然科学基金资助项目( 51074051) ;辽宁省博士启动基金( 20131033).

收稿日期:2015-06-26.

doi:10.14186/j.cnki.1671-6620.2016.01.014

中图分类号:TG 155.4

文献标识码:A

文章编号:1671-6620( 2016) 01-0071-05