基于导波能量差的管道缺陷周向定位实验研究

窦林彬,陈志伟,2,严有琪

(1.江苏省特种设备安全监督检验研究院 镇江分院,江苏 镇江 212009;2.江苏大学 机械工程学院,江苏 镇江 212013)

基于导波能量差的管道缺陷周向定位实验研究

窦林彬1,陈志伟1,2,严有琪1

(1.江苏省特种设备安全监督检验研究院 镇江分院,江苏 镇江212009;2.江苏大学 机械工程学院,江苏 镇江212013)

摘要针对超声导波检测需通过对回波信号进行分析而得到管道健康信息,而无法反映缺陷的周向位置信息的问题。文中采用超声导波方法对管道缺陷周向定位进行了研究,分析了超声导波在管道中遇缺陷后的能量分布,以及周向定位的原理。根据F(1,3)模态导波周向波数只有一个的特性,提出了象限能量差定位缺陷方法,并对该方法进行了实验研究,结果表明,方法可以准确地判定出缺陷所在周向位置。

关键词超声导波;管道缺陷;周向定位;F(1,3)模态;能量分布

管道运输是国民经济的重要支柱,陆上油气管道里程已达12 000 km;而且30%以上已经运行了10年以上,千公里泄露事故率年均4次,远高于美国和欧洲[1]。管道事故的不时发生,带来了重大的经济损失和严重地环境污染,甚至危害人民生命安全,对管道健康状况的检测尤为必要。

超声导波管道检测技术是一项新兴的无损检测技术[2-5]。检测中在管道某一处布置两环传感器阵列,一环用于激励检测用超声导波原始信号,另一环用于接收带有管道健康状况的回波信号。同时一处检测就可以得到管道数十m内的全壁厚的健康信息。相比传统的管道无损检测技术,如射线检测、超声波检测等,超声导波检测技术具有一次检测距离长、效率高等特点[5]。

超声导波检测技术主要通过对回波信号进行分析得到管道健康信息,但检测中接收到的回波信号,只包含时域的信息,时域信息只可以准确地定位缺陷在管道轴向位置,不能反映缺陷的周向位置信息。对于一些管径较大管道,缺陷的周向快速定位也是有必要的。

为定位管道缺陷的周向位置,提出了象限能量差定位缺陷方法。该方法将管道分成若干象限,通过比较每个象限内回波信号的能量差,确定缺陷在哪个象限,从而达到缺陷周向定位的目的。

1超声导波在管道中传播特性

超声导波由于超声波在介质中的不连续交界面间产生多次往复反射,并进一步产生复杂的干涉和几何弥散而形成的。管道中超声导波可分为:轴对称纵向模式导波L(0,m),其中,m=1,2,…;轴对称扭转模式导波T(0,m),其中,m=1,2,3,…;弯曲模式导波F(n,m),其中,n,m=1,2,3,…,m为模数,n为周向阶数[6]。

频散现象是超声导波在介质中传播的一个重要特性,其表现为群速度和相速度随着频率的变化而变化,即在传播过程中波形在时间和空间上的分散[7]。群速度与频率变化关系图如图1所示。

图1 外径108 mm,壁厚4 mm空心钢管的群速度频散曲线

从图1可以看出,随着频率的增加,导波在某一频率下的模态数迅速增加,在任一频率厚度积下都至少存在两个以上的导波模态。同时超声导波还存在模态转换现象[2-4];检测时,射入单一模态的超声导波,在反射、折射以及透射的传播过程中,导波模态会转换某些其他模态,转换后所有模态的总能量和与射入单一模态导波总能量相当。因此,在激励导波时,激励方式的选择以及使用何种模态检测就显得尤为重要。因为如果选择不当,可能会引入许多其他模态,干扰检测结果。从图1中可以看到L(0,2)模态在30 kHz以上群速度基本不随频率的变化而变化,且波速最快,可以在干扰模态前到达传感器,受多模态因素的影响较小,因此本文选择L(0,2)模态超声导波进行实验。

2缺陷周向定位

管道中出现的缺陷多为腐蚀缺陷,是一种类凹槽缺陷,多以块状出现,这类缺陷是一种典型的非对称管道特征。当轴对称模态的超声导波遇到管道缺陷时,根据声波的反射及折射定律,在缺陷截面处,由于声阻抗的差异,必然会反射部分导波。此时的缺陷就相当于一个点波源,显然这是一个非轴对称的导波激励源,其激励出的导波会发生频散以及模态转换现象,研究发现模态转换后主要模态为F(1,3)弯曲模态[2]。根据壳体非轴对称模态定义,F(1,3)模态周向波数只有一个[8],即在管道垂直于轴线的截面上,振动主要集中在某一直径方向上质点上,其环向振型如图2所示,该直径方向即为缺陷所在圆周位置。

图2 F(1,3)环向振型图

由于F(1,3)模态这种非轴对称的特性,回波能量在管道周向上的分布就会有一定的规律,对应缺陷处回波能量相比其他位置要大,振幅也相对为最大。

简化后,将幅值平方,各象限内波形幅值差异被放大,一些干扰信号相对回波信号影响会更小,可以进一步消除这些干扰信号的影响。

3实验研究

3.1实验系统

本实验中使用激励波形为n周期Hanning窗调制的正弦波,其方程为

其中,n为周期数;f为激励信号的中心频率;t为时间;T为脉冲间隔;本实验中取n=10,激励波波形如图3所示,其由任意波函数发生器产生。

图3 激励波形图

实验中传感器选用为PZT-5的压电晶片,其有较高的机电耦合系数、压电应变常数以及压电电压常数。实验中取12片压电片为一环,长度方向与轴线平行,均布于管道一周,共两环,一环为激励环,另一环为接收环,此时激励出的导波模态为L(0,2)模态[9]。

实验所用管道为长10.5 m,外径108 mm,厚度4 mm的碳钢管道,管道密度7.9 g/cm3。在管道8.0 m、5.5 m、3.5 m处加工缺陷。

3.2实验过程

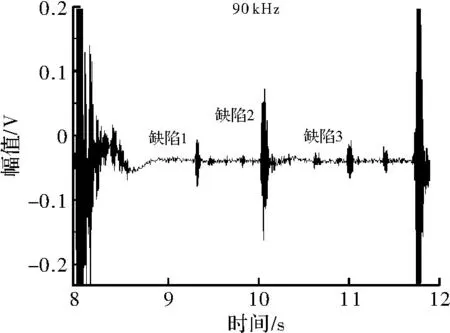

将管道上的接收环传感器,每3个分为一组,即将整个管道周向分为4个象限,以此为A、B、C、D象限;在管道3.5 m处C象限内加工截面缺损率为10.82%凹槽缺陷,在管道5.5 m处A象限内加工截面缺损率为16.43%凹槽缺陷,在管道8 m处D象限内加工截面缺损率为8.64%凹槽缺陷,分别将3处缺陷记为缺陷1、缺陷2、缺陷3;使用函数发生器产生频率为90 kHz的10周期的汉宁窗正弦脉冲信号,通过激励环传感器在管道中激励L(0,2)模态的超声导波,同时使用示波器及前置放大器接收并保存每个象限的超声导波回波信号。

3.3信号处理

对接收到的回波信号,首先进行小波降噪和幅值归一化处理,消除干扰信号的影响以及统一指标数量级。

通过L(0,2)模态波速计算确认缺陷回波位置,并与实际波形对比。通过计算,一个周期的汉宁窗脉冲波,在1 MHz采样率下,需要约100个的数据点描述,考虑到导波频散等现象,实际取脉冲波中心两侧各100点进行计算,得到回波的能量系数。

4实验结果与分析

图4为整环传感器接收的缺陷回波时域波形图,由该图得到缺陷1回波的脉冲波中心在约1.303 ms处;缺陷2回波的脉冲波中心约在2.046 ms处;缺陷3回波的脉冲波中心约在2.986 ms处。由频散曲线可知,F(1,3)模态波速与L(0,2)模态相当,在某一频率后基本无频散,所以这里由频散曲线取L(0,2)模态波速为5 400 m/s,计算3处缺陷的位置。得缺陷1约在3.52 m处,缺陷2约在5.52 m,处缺陷3约在8.06 m处。与实际缺陷轴向位置基本一致,且误差都<10 cm。

图4 缺陷回波时域图

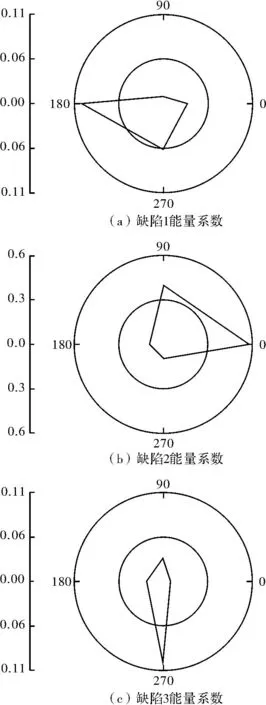

根据得到的脉冲波中心,计算3处缺陷信号各象限能量系数,得到如表1所示数据,其中缺陷1能量系数与缺陷3能量系基本相当,而缺陷2能量系数最大,这与它们之间截面缺损率关系吻合。

表1 各处能量回波系数

由表1数据得到如图5所示的周向能量系数图。缺陷1的周向能量系数图,可以很明显看到在周向180°处,缺陷回波的能量系数较大,达到0.101 1,且0°~180°的直径方向上能量系数达0.131 0,而90°~270°直径方向0.065 1。由之前周向定位理论,缺陷所在周向位置的径向上,质点振幅最大,导波能量最大。可以得到缺陷1在0°~180°的直径方向上,而周向180°处,能量系数最大,可以确定缺陷1在该处,即C象限处,与实际缺陷位置相符。同时缺陷2、缺陷3,使用该理论也可以快速实现周向定位,由图可以判定缺陷2、缺陷3分别在A、D象限。

图5 周向能量回波系数图

5结束语

超声导波管道检测方法具有检测距离长,效率高的优点。提出的象限能量差定位缺陷方法可以快速对管道缺陷进行轴向和周向的定位。对缺陷周向定位进行了理论研究,根据F(1,3)模态导波周向只有一个波数的特性,提出了象限能量差定位缺陷方法,并对该方法进行了实验论证,结果显示缺陷的轴向位置可以通过波速迅速得到;缺陷的周向位置通过计算比较象限能量差异,可以迅速得到定位;实验中不同象限内,不同尺寸的缺陷都得到了准确定位。这表明象限能量差定位缺陷方法可以得到缺陷在管道确切位置,方便相关人员对其进行修复。

参考文献

[1]张艳玲.中国陆上油气管道总里程达12万公里30%运行超10年[EB/OL].(2014-07-29)[2015-09-06] http://news.china.com.cn/2014-07/29/content_33084535.htm.

[2]Lowe M J S,Alleyne D N,Cawley P.Defect detection in pipes using guided waves[J].Ultrasonics,1998,36(1):147-154.

[3]何存富,吴斌,范晋伟.超声柱面导波技术及其应用研究进展[J].力学进展,2001,31(2):203-214.

[4]王秀彦,王智,焦敬品,等.超声导波在管中传播的理论分析与试验研究[J].机械工程学报,2004,40(1):11-16.

[5]刘镇清.超声无损检测中的导波技术[J].无损检测,1999,21(8):367-375.

[6]Silk M G,Bainton K F.The propagation in metal tubing of ultrasonic wavemodes equivalent to lamb waves[J].Ultrasonics,1979,17(1):11-19.

[7]Wilcox P,Lowe M,Cawley P.The effect of dispersion on long-range inspection using ultrasonic guided waves[J].NDT&E International,2001,34(2):1-9.

[8]董奇,郑津洋,胡八一.壳体中的轴对称模态和非轴对称模态[C].无锡:第七届全国压力容器学术会议论文集,2009.

[9]周进节,何存富,郑阳,等.基于共源方法的管中导波缺陷成像研究[J].工程力学,2013,30(6):203-214,288-294.

Experimental Research on Circumferential Localization of Pipeline Defects Basedon Guided Wave Energy Difference

DOU Linbin1,CHEN Zhiwei1,2,YAN Youqi1

(1.Zhenjiang Branch,Jiangsu Province Special Equipment Safety Supervision Inspection Institute,Zhenjiang 212009,China;2.School of Mechanical Engineering,Jiangsu University,Zhenjiang 212013,China)

AbstractCurrent ultrasonic guided wave detection can acquire information on the pipepline’s health by analyzing the echo signal,but it fails to provide circumferential information on the pipeline defects.This paper studies the circumferential localization of pipeline defects by analyzing the energy distribution of ultrasonic guided waves when they pass through the defect of the pipe and the theory of circumferential localization.The F(1,3) mode guided wave has only one circumferential wave.Based on this fact,we present the quadrant energy difference locating defect method.Experimental results show that this method precisely judges the circumferential position of the defects.

Keywordsultrasonic guided wave;pipeline defects;circumferential localization;F(1,3) mode;energy distribution

中图分类号TB302.5;TB553

文献标识码A

文章编号1007-7820(2016)04-123-04

doi:10.16180/j.cnki.issn1007-7820.2016.04.032

作者简介:窦林彬(1965—),男,高级工程师。研究方向:特种设备检验检测。

基金项目:江苏省特检院2012年度科技基金资助项目(KJ(Y)2012049)

收稿日期:2015- 09- 07