利电8号机组脱硫超低排放技术改造与运行实践

倪迎春(江苏利港电力有限公司,江苏江阴214444)

利电8号机组脱硫超低排放技术改造与运行实践

倪迎春

(江苏利港电力有限公司,江苏江阴214444)

摘要:针对江苏利港电厂8号机组超低排放改造实例,定性比较了现有脱硫提效和“石膏雨”治理技术方案,论证了该机组所实施技术的有效性和可行性,利用实际运行数据说明了改造技术的应用效果。并对超低排放改造后出现的吸收塔浆液大量起泡溢流、脱硫水平衡难以维持等问题进行了深入的分析,提出了运行应对策略,保证了进行超低排放改造后的系统能够安全、高效运行。

关键词:湿法烟气脱硫;超低排放;MGGH系统;浆液起泡;脱硫水平衡

0 引言

燃煤电站大气污染物高效脱除与协同控制是当前国际能源环境领域的战略性前沿课题之一,也是研究的热点和难点,燃煤电厂产生的烟尘、SOx、NOx等污染物是造成我国屡次发生大面积重度雾霾天气的重要原因之一[1]。在该背景下,2014年9月,国家发改委、环保部和能源局联合下发了《煤电节能减排升级与改造行动计划(2014~2020年)》的通知,要求到2020年,现役600 MW及以上燃煤机组改造后大气污染物排放浓度基本达到超低排放限值,即SO2<35 mg/Nm3,NOx<50 mg/Nm3,粉尘<5 mg/Nm3。利电积极响应减排号召,在2015年8号机组大修过程中进行了超低排放改造,本文对脱硫改造的技术路线、改造后的应用效果及存在的问题进行了总结与分析,以期望能确定最低成本下燃煤发电机组脱硫“超低排放”技术路线,在公司其他几台机组上推广实施。

1 脱硫改造技术方案的选择

8号机组脱硫装置为一炉一塔配置,吸收塔型式为逆流喷淋空塔,采用德国鲁奇·能捷斯·比晓夫公司的石灰石-石膏湿法脱硫全套核心技术,配有三层喷淋层,设计脱硫效率95%,入口SO2浓度低于1 572 mg/Nm3时,出口SO2浓度不高于79 mg/Nm3,达不到超低排放的要求,需进行脱硫提效改造。

现有燃煤电厂采用了不同的脱硫超低排放改造技术路线,在脱硫超低排放改造后均可达到SO2浓度低于35 mg/Nm3的排放水平[2]。主流的脱硫提效改造方式有单塔双循环、双塔双循环、单塔分区、单塔单循环(强化传质)技术、旋汇耦合(旋流雾化)等技术。其中单塔双循环和双塔双循环技术对脱硫效率提升作用较明显,且能适应较高的燃煤硫份,但改造过程中均要增加副塔或浆池,适用于场地充裕,含硫量较高的增容改造项目。文献[3]中所介绍的单塔单循环(强化传质)技术相对于单塔双循环和双塔双循环改造,较易于实施,且改造后的效果也很好,但是塔内增加托盘后,烟气阻力增加很多,8号机组已进行引增合一改造,如脱硫提效再增加较多阻力,引风机的压头不足,重新换型造价较高,在本工程上不太适合。其它改造技术目前在大机组上实际应用案例不多,有一定的技术风险。综上并结合8号脱硫装置原有比晓夫湿法核心技术,最终选择了单塔分区提效方式,增加2层浆液循环喷淋量,抬升吸收塔、提高吸收塔浆池容积和扩容氧化风的方式来进行脱硫提效改造,力求在改动最小的情况下达到最佳的脱硫效果。

2 “石膏雨”治理技术方案的选择

8号炉脱硫装置投运以来,由于采用湿烟气直接外排方式,在环境温度低,湿烟囱内烟气在一定范围内会凝结降落,俗称“石膏雨”,给居民及厂区的环境带来一定的影响,2012年9月实施热二次风加热净烟气的方案使问题得以解决[4]。但超低排放要求净烟气粉尘<5 mg/Nm3,原有的热二次风加热净烟气的方案已经满足不了这一史上最严粉尘排放标准。另外排口处的SO2要达到<35 mg/Nm3的标准,要求脱硫原、净烟气侧的泄漏率接近0,对于常规的回转式烟气-烟气再热器(GGH),设备在运行中普遍存在着严重漏风问题,压力高的原烟气通过动静间隙往压力低的净烟气里泄漏,漏风的严重程度足以使净烟气SO2含量超标[5],用在超低排放机组不合适。考虑加热净烟气消除“石膏雨”的同时还能够最大限度的利用排烟余热,在治理“石膏雨”的技术路线上选择了增设中间热媒体烟气换热器MGGH (Media Gas⁃Gas Heater),利用热媒水吸收排烟余热来加热净烟气。在吸收塔入口增设一台烟气冷却器,湿式电除尘器出口增设一台烟气再热器,为防止低温腐蚀,材料选择上非常慎重,入口段选择了耐酸腐蚀的ND钢,这种材料在利电一期脱硫烟冷器项目上已有近三年的成功运行经验。加热器的低温段材质选用耐腐蚀的包塑管,确保将脱硫出口的湿烟气加热至65℃以上后再进入加热器高温段,高温段材质为耐酸腐蚀的ND钢,运行中控制烟气冷却器入口水温不低于70℃,这样能够最大限度的减少管材低温腐蚀现象的发生。

MGGH系统热媒水为半开式循环,夏季高负荷烟气冷却器有多余的热量时,回收烟气余热至3号低加,减少3号低加的抽汽量,达到降低汽机热耗的目的。

3 脱硫超低排放改造的应用效果

3. 1 脱硫系统监测验收及性能试验数据

(1)2015年7月14~15日,江苏省环境监测中心对8号炉脱硫提效改造进行了监测验收,测试数据表明,在机组额定负荷工况下,入口SO2浓度为1 061~1 102 mg/Nm3,出口SO2浓度为4 ~12 mg/Nm3,脱硫效率为99. 0%~99. 7%之间,达到了超低排放要求。

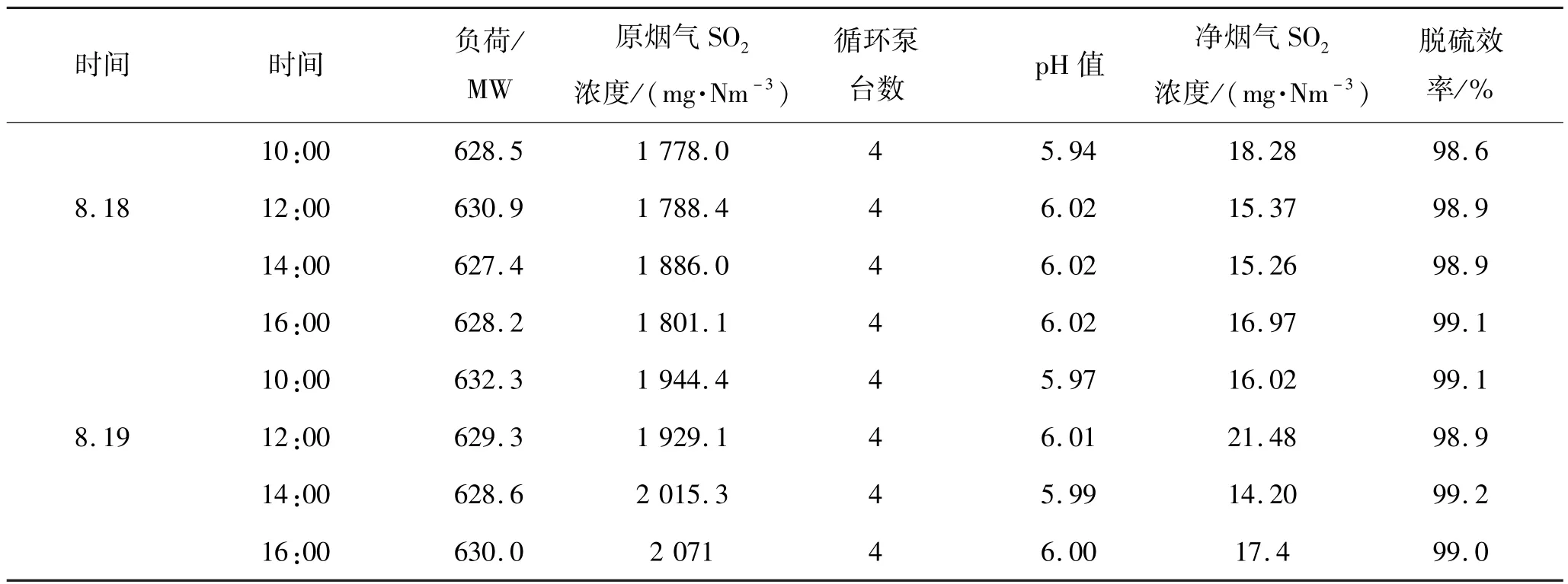

(2)为近一步验证脱硫提效改造后的效果,2015年8月18~19日,安排了更高燃煤硫份的性能试验,所有工况点的试验结果均满足超低排放要求,具体试验数据见表1。

表1 8号炉脱硫超低排放改造后性能试验数据

3. 2 MGGH系统应用效果

3. 2. 1 彻底消灭了“石膏雨”现象

原湿法脱硫后,虽然排口烟气污染物已大幅降低,但由于出口烟气为湿饱和状态,在环境温度低时会出现大量“冒白烟”现象,一些非行业内人士经常配上火电厂湿烟囱图来说明燃煤电厂污染大,虽有专业性解释,但公众难免会产生误解。这次8号机组增加MGGH系统后,吸收排烟余热将净烟气加热到80℃左右,原先烟囱冒白烟的现象消失,从视觉上彻底消除了污染源,目视烟囱排口真正“干干净净”,烟囱周围也不会落下液滴,彻底消灭了“石膏雨”这个环保衍生品。

3. 2. 2 机组高负荷时回收了排烟余热至凝水系统

排烟热损失一直是机组热损失中最大的一项[6],增加MGGH系统后,充分吸收了烟气余热,当机组排烟温度较高,净烟气温度高于设定温度时,就可以充分利用排烟余热来加热凝结水。实际运行数据表明,机组负荷500 MW以上时,MGGH系统能够将2号低加出口凝水提高温度约20℃后返回至3号低加,最大回水量98 t/h,这样可以减少3号低加的抽汽量,减排的同时达到了节能的目的。

4 改造后系统运行中存在的问题及解决对策

4. 1 吸收塔浆液大量起泡溢流

8号炉脱硫装置进行超低排放改造运行一个多月后,发现吸收塔内出现大量泡沫,伴随大量浆液从溢流管中溢出,吸收塔显示液位低于正常运行液位近3 m,判断塔内存在大量泡沫后产生虚假液位。脱硫装置自投产以来,吸收塔内未出现如此多的泡沫,如不及时处理,浆液会倒入原烟道,大量泡沫也会对循环浆液泵运行产生影响,严重时会使脱硫装置被迫停运。采用常规的减少循环浆液喷淋量等措施效果不明显,只能向吸收塔内大量添加消泡剂,置换浆液并补充大量新鲜工艺水。

分析吸收塔内浆液大量起泡的原因主要应研究影响泡沫稳定性的因素,进入脱硫吸收塔的物质主要有烟气、石灰石、工艺水以及其它系统补水[7]。问题发生后,对这几个主要影响因素进行了逐一分析。

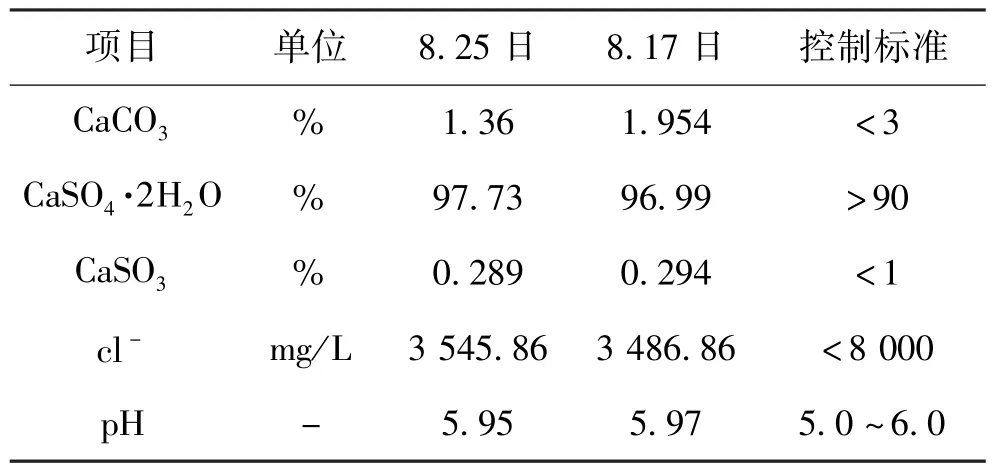

(1)8号机组目前正常运行中,未有投油以及燃烧不充分等现象。查看8号炉吸收塔浆液近期常规测试项目,运行中控制的几个主要指标均正常,石膏的纯度也很高,且石膏二级脱水系统运行也正常,说明8号炉塔内浆液的主要成分没有发生变化。异常发生后取样的8号炉吸收塔浆液指标也正常。

表2 8号炉吸收塔浆液测试数据

(2)石灰石的成分影响起泡的主要因素是石灰石中MgO的含量。2012年12月,利电曾出现所有运行吸收塔液位计显示液位离溢流口还有1 m多时就发生大量溢流现象,后查明原因为MgO含量高达6. 68%。MgO含量过高,不仅影响石膏结晶和脱水,而且会与塔内SO42-反应产生大量泡沫,查看近期采购的石灰石中MgO含量均比较正常,另外石灰石为全厂公用,目前在运行的其它各台机组吸收塔浆液均正常,未发生大量起泡现象,应不是由于石灰石的影响。

(3)吸收塔水质控制主要是对工艺水品质的控制和对脱硫废水处理系统的运行调节。在工艺水方面,若吸收塔补充的工艺水质达不到设计要求,COD等含量超标严重,运行中脱水系统或废水处理系统未能正常投入,将使吸收塔浆液品质恶化,同样易发生起泡现象。脱硫工艺水水质近期没有明显变化,化学RO浓排水排入脱硫系统已经有较长时间,未发生过此类现象,另外工艺水系统也为全厂公用,其它各台在运行机组均比较正常。查看脱硫废水排放情况,8号炉排放量基本正常,这点从cl-浓度上可以体现,所以应该不是由于工艺水补水和废水排放不正常造成的影响。

(4)为达到“超低排放”限值要求,8号炉增加了湿式电除尘器,湿式电除尘器的优点在于,以雾化水作为冲洗介质,可以防止二次扬尘的发生,避免粘性较强粉尘在电极上发生粘挂,受粉尘颗粒度影响较小,对PM2. 5控制明显,可以同步进行氮氧化物、硫化物、重金属的脱除[8]。其冲洗水直接进入吸收塔地坑,由吸收塔地坑泵返回吸收塔内使用。这部分冲洗水中含有一些超细粉尘以及重金属。是否是因为这些杂质进入吸收塔内产生泡沫,进行了以下2个试验:

a、湿电冲洗水的起泡特性

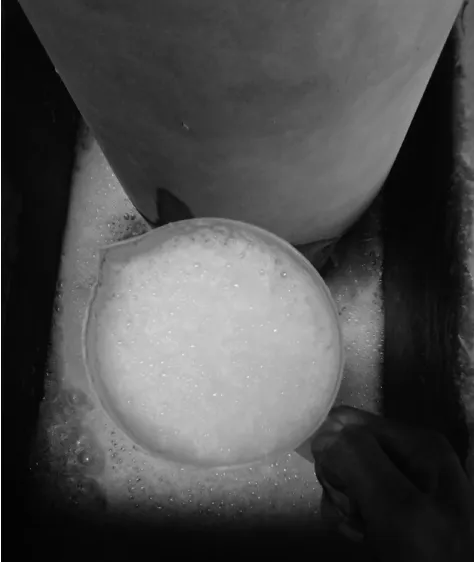

将取样的湿电冲洗水充分搅动和模拟从管道中喷淋下来的两种情况,发现量杯上层有很多细小的泡沫,见图1、2。

图1 湿电冲洗水充分搅动后起泡情况

图2 湿电冲洗水从管中喷淋下来时起泡情况

b、将湿电冲洗水加入正常的7号炉吸收塔浆液后,查看起泡特性

将正常的7号炉吸收塔浆液取出,充分搅动,浆液表明并没有多少泡沫,将这部分浆液加入部分8号炉湿电冲洗水后,再次进行同样的充分搅动,发现浆液表明会产生泡沫。

从上述两个试验中可以定性地看出,8号炉湿电冲洗后排出的水有一定的起泡特性,如果加入脱硫吸收塔后,在大流量浆液逆流喷淋、氧化风鼓入的情况下,起泡特性还会进一步的加强。8号炉湿电冲洗水中含有一些细小的粉尘和其它杂质,这些惰性物质在吸收塔内不断富集,在不断逆流喷淋的循环浆液和氧化风的作用下,使吸收塔内本来就有的气泡液膜稳定性增强,导致这些泡沫不容易破灭,全部从溢流管中溢出。大量泡沫产生后,使吸收塔内产生了虚假液位,所以在吸收塔显示液位比正常值低近3 m的情况下,还会有大量浆液溢出。此后将湿电冲洗水切除8号炉吸收塔一周后,吸收塔内起泡现象逐渐好转。为验证,一周左右后又将湿电冲洗水切回8号炉吸收塔,在切回的第5天后,吸收塔内又出现起泡现象。

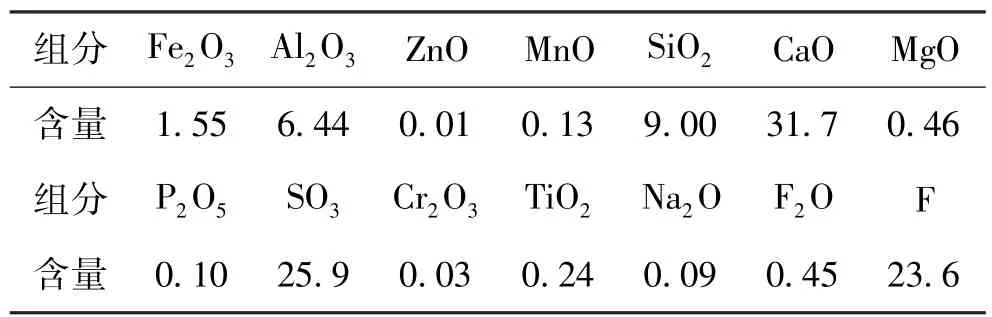

随后,我们对浆液起泡物取样送检,分析结果见表3。

表3 起泡浆液化学分析数据

化学分析中F含量很高,分析应该为烟气中的粉尘携带,应对措施:

(1)尽量提高干电的除尘效率,降低进入吸收塔以及湿电的入口粉尘,让尽量多的粉尘在干电中被收集。

12月23日,“经协”正式成立,推选阎宝航为理事长,沙千里、杨修范、林大琪、罗叔章、胡子婴、王寅生、耿一民为理事,通过了章程和《对于当前经济问题之意见》。《意见》批判了国民党腐败的经济制度,并指出:为要解决当前经济问题,“必须政治上成立民主的联合政府,军事上保持全国各地之普遍和平,方克有济”。

(2)运行加强对8号炉吸收塔液位的监控和就地检查,发现泡沫量多时,及时添加消泡剂;在出口SO2浓度不超标的情况,减少循环浆液泵运行台数,降低塔内喷淋量。

(3)保证8号炉脱硫废水的正常排放。

(4)对湿电冲洗水的浊度、化学特性继续跟踪,为后续进一步处理后回收收集相关数据。

4. 2 新增MGGH系统后对脱硫水平衡的影响

MGGH投运后,烟气冷却器吸收了排烟余热,使进入吸收塔内烟气温度大幅降低。脱硫装置吸收塔内为绝热蒸发换热过程,烟气在浆液喷淋洗涤过程中保持焓值始终是不变的,烟气中的含湿量是不断增加的,直至湿烟气变为饱和状态。吸收塔出口湿烟气温度随入口烟气温度变化的绝对值很小,可以认为其恒定,要满足烟囱排放口温度达到80℃,或者设定75℃后将多余热量回收至低加,不考虑投入辅汽后的热量平衡,则烟冷器入口段温降无论在哪种工况下,基本需保持在30℃左右。

(1)计算MGGH投运后吸收塔内耗水量的减少

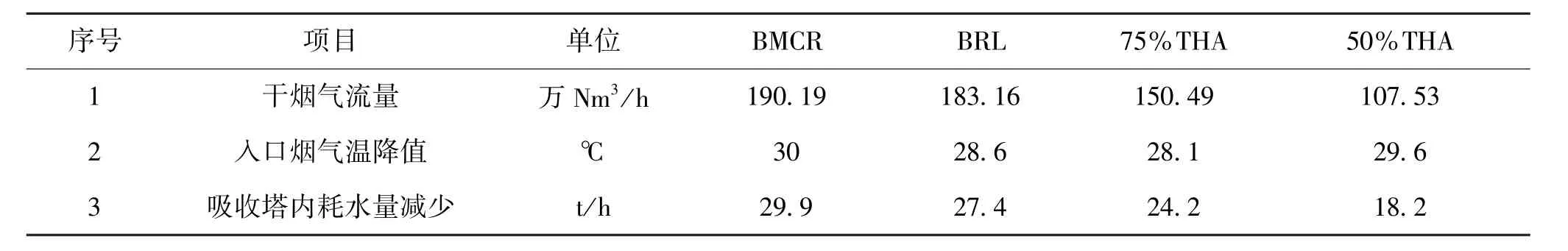

根据文献[9]已知的理论计算公式,吸收塔入口烟气温度每降低5℃,吸收塔内蒸发水量会减少2. 62 kg/1 000 Nm3干烟气,将干烟气流量和温降值带入,则耗水量变化值见表4。

表4 典型工况下MGGH投运后吸收塔蒸发水量减少

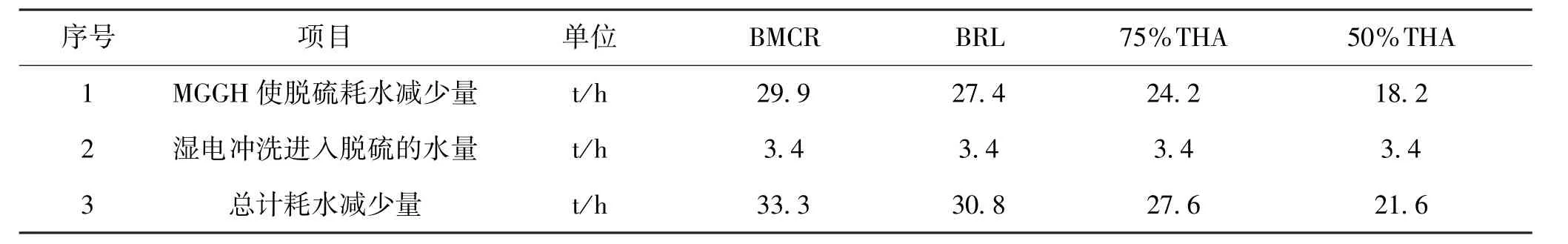

湿式电除尘利用工艺水对烟气极板极线进行冲洗,冲洗后的废水全部进入吸收塔地坑,由地坑泵打入吸收塔,其冲洗水量比较固定,与机组负荷、烟气量关系不大。通过关闭湿电冲洗水箱补水门,利用水箱液位降低值的方法计算得出:在7. 6 h的循环冲洗时间内,水箱液位降低1. 3 m,计算出冲洗水量为3. 4 t/h,这部分冲洗水在湿电内几乎不消耗,全部回收至吸收塔。

(3)吸收塔总计耗水量减少量

8号炉进行超净排放改造后,MGGH使脱硫装置耗水量减少,湿电冲洗后产生的废水全部进入吸收塔,这两部分合计使脱硫装置耗水量减少值如表5。

表5 8号炉超净排放改造后系统水平衡变化表

吸收塔耗水量大幅减少后,给吸收塔液位控制带来困难,特别是低负荷时。另外对于后续全厂废水零排放工程的实施也带来不利影响,因为脱硫是唯一能够消耗低品位水源的一个“大容器”,增加MGGH系统后,依靠吸收塔来消耗低品位水源的量将大幅减少。

应对措施:

(1)减少系统冲洗水内漏量,特别是除雾器冲洗,除雾器冲洗门运行中有内漏难以判断,且冲洗门数量较多,可以增加电动进水总门,在除雾器冲洗间隔内关闭电动总门。

(2)优化除雾器冲洗程序,根据实际情况,调整每层的冲洗间隔,下层适当多冲洗,上层减少冲洗,文献[10]中曾尝试对吸收塔除雾器的喷嘴流量进行调小,也起到了不错的效果。

(3)工艺冷却、冲洗用水需根据实际情况动态调整。能够采用闭式循环冷却的设备尽量使用闭式冷却水,减少冷却水回水的产生量。

(4)利用事故浆罐缓冲容量,机组低负荷时收集多余系统水,高负荷时返回利用。

5 结论

超低排放改造采用的一系列新设备和新技术目前行业内均无长时间运行经验,且技术种类多样,对这些新系统运行中应多总结经验,逐步摸索最优运行方式;另外应及时解决运行中出现的一系列新问题,为后续的系统优化设计提供实际运行数据支持,最终能使超低排放改造新增加的设备始终运行在最佳性能状态点,达到真正“近零排放”的目标,降低大气污染物排放。

参考文献:

[1]王树民,宋畅,陈寅彪,等.燃煤电厂大气污染物“近零排放”技术研究及工程应用[J].环境科学研究,2015,28(4):487-494.

[2]李穹.燃煤机组超低排放技术路线探讨[J].科技资讯,2015,(16):85-86.

[3]庄敏.某600MW燃煤机组超低排放改造技术及应用效果[J].江苏电机工程,2015,34(3):78-80.

[4]倪迎春.热二次风加热脱硫后净烟气在600MW机组中的应用[J].电力科学与工程,2013,29(8):69 -72.

[5]李红,张全胜.燃煤火电厂脱硫系统烟气换热器密封技术改进及应用[J].发电设备,2014,28(4):310-312.

[6]范从振.锅炉原理[M].北京:中国电力出版社,1986.

[7]顾圣秋,俞利强.石灰石-石膏湿法脱硫中吸收塔浆液泡沫过多问题探讨[J].上海电气技术,2010,3 (4):27-31.

[8]杨青山.火电厂“超洁净”改造应对策略研究及问题分析[J].电力科技与环保,2015,31(4):44-46.

[9]朱文斌,王定.石灰石石膏湿法烟气脱硫吸收塔出口烟气温度及蒸发水量的计算分析与修正[J].锅炉技术,2007,38(4):68-71.

[10]张然,曹绛敏,王小阵.无GGH湿法脱硫系统增设烟气冷却器后对吸收塔除雾器系统的匹配改造[J].华东电力,2011,39(11):1926-1928.

The Transformation and operation practice of Lidian Unit 8 Desulfurization’s Ultra⁃low Emissions

NI Yingchun

(Jiangsu Ligang Power Co.,Ltd.,Jiangyin 214444,China)

Abstract:Taking the Lidian unit 8’s ultra⁃low emission transformation for a instance,the qualitative comparison between the existing desulfurization efficiency and the“Gypsum Rain”treatment technology programs is conducted in this paper.The effectiveness and feasibility of the unit’s implemented technology are verified,and the applica⁃tion effect of the technology is demonstrated by the practical operation data.And further analysis has been done as the problems emerged after the transformation of ultra⁃low emissions,such as a large amount of the absorption tow⁃er’s slurry bubbles and overflow,as well as the struggle to maintain the desulfurization.Therefore the operation strategy is put forward and it ensures the safety and efficiency of the system after the ultra⁃low emission.

Keywords:wet flue gas desulfurization;ultra⁃low emission;MGGH system;slurry bubbles;desulfurization wa⁃ter balance

作者简介:倪迎春(1983-),男,工程师,主要从事电厂脱硫运行技术管理工作,E⁃mail:niych@jlepc. com. cn。

收稿日期:2015-10-29。

中图分类号:TM621. 9

文献标识码:A

DOI:10. 3969/j. issn. 1672-0792. 2016. 01. 004