表贴式高速永磁电机多场耦合转子设计

吴震宇,曲荣海,李健,方海洋(华中科技大学电气与电子工程学院,湖北武汉430074)

表贴式高速永磁电机多场耦合转子设计

吴震宇,曲荣海,李健,方海洋

(华中科技大学电气与电子工程学院,湖北武汉430074)

摘要:针对高速永磁电机转子设计同时受机械强度和电磁性能限制,参数选取困难的问题,基于机械强度设计、电磁设计以及转子动力学设计理论,采用有限元法,提出一套完整的基于多物理场耦合的高速永磁电机转子优化设计方法。综合考虑材料各向异性、离心力以及温度影响,分析了典型护套转子的机械强度变化规律;结合电磁性能要求,确定了最小护套厚度和永磁体厚度,并对三种护套转子的动力学特性进行分析。仿真结果表明,对于大功率高速永磁电机,比较适合采用表贴式的转子结构,而且碳纤维护套转子较其他转子具有更好的机械和转子动力学特性;通过多场耦合的设计方法得到的转子结构能够同时兼顾机械、电磁以及转子动力学特性的要求。

关键词:高速永磁电机;转子;优化;多场耦合;护套;碳纤维;机械强度

曲荣海(1969—),男,教授,博士生导师,研究方向为新型电机设计与优化;

李健(1982—),男,博士,副研究员,研究方向为新型特种电机设计及驱动控制;

方海洋(1990—),男,博士研究生,研究方向为高速电机多物理场耦合优化设计。

0 引言

表贴式高速永磁电机的体积小、功率密度大、效率高,正在成为电机领域的研究热点之一[1-4]。钕铁硼和钐钴是高速永磁电机中常用的永磁材料,其中,钐钴相对钕铁硼的耐高温特性更好,因此在高速大功率永磁电机中得到广泛应用[5]。永磁材料能承受较大的压应力,但不能承受大的拉应力,如果没有保护措施,永磁体将无法承受转子高速旋转时产生的巨大离心力而破坏[6]。目前保护永磁体的措施有两种[7]:一种是采用高强度的复合材料护套,如碳纤维和玻璃纤维;另一种是用高强度的非导磁金属护套,如钛合金和镍基合金。与采用金属护套相比,高强度的复合材料具有质量轻,涡流损耗小的优点[8],因此碳纤维广泛应用于表贴式高速永磁电机永磁体的保护。根据永磁体抗压性能远大于抗拉性能的特点,护套和永磁体之间采用过盈配合,即对静态永磁体施加一定预压应力,以抵消高速旋转时离心力产生的拉应力,从而保证永磁转子的安全运行。对于表贴式高速永磁电机转子设计,包括护套材料选择、护套厚度、过盈量以及永磁体厚度的选取,要综合考虑机械、电磁以及转子动力学多方面因素的影响。

针对高速永磁电机的转子设计,国内外学者已经开展了一系列研究工作,王天煜针对实心永磁体转子设计,提出了基于应力场、电磁场及转子动力特性综合分析的高速永磁电机转子优化设计方法[9]。Binder等提出了表贴式永磁转子强度设计准则以及强度计算方法[10];杜光辉等分别采用解析法和有限元法分析了表贴式高速永磁电机的转子强度[11]。就目前的研究现状而言,很多学者是从某一学科,例如从机械或者电磁或者温度场的方向去研究高速永磁电机转子设计问题,但是缺少从多学科的角度去综合考虑高速电机转子的优化设计问题,尤其缺少对表贴式高速永磁电机转子设计方法的研究。本文提出一种基于机械强度、电磁和转子动力学综合考虑的表贴式高速永磁电机转子设计方法。首先,综合考虑温度和护套材料的影响,根据转子机械强度设计准则,确定极限工况点;其次,考虑机械强度对转子结构的限制,以护套厚度最小为目标,以护套最大应力小于许用应力,永磁体与转轴之间的接触应力大于零为限制条件,确定最小护套厚度和永磁体厚度;然后,再考虑电磁性能对转子结构的限制,以满足气隙磁密为约束条件,确定护套厚度和永磁体厚度;接下来,综合上述机械和电磁限制条件下的结果,确定能够同时满足强度和电磁性能要求的最小护套厚度和永磁体厚度;最后,对3种不同护套材料的转子动力学特性进行了对比分析。

1 电机转子结构

以200kW表贴式高速永磁电机为研究对象,其主要参数如表1所示。其转子结构如图1所示,主要由护套、永磁体和转轴3部分构成。转轴直径为Dsh,转子外径为Dor,护套厚度为Ts,永磁体厚度为Tm,采用2极结构,每极在圆周方向平均分成6段,护套与永磁体之间采用过盈配合。

表1 样机参数Table 1 Param eters of p rototype

图1 表贴式高速永磁电机转子结构Fig.1 Rotor structure of surface-mounted high-speed permanentmagnetmachine

2 机械强度限制

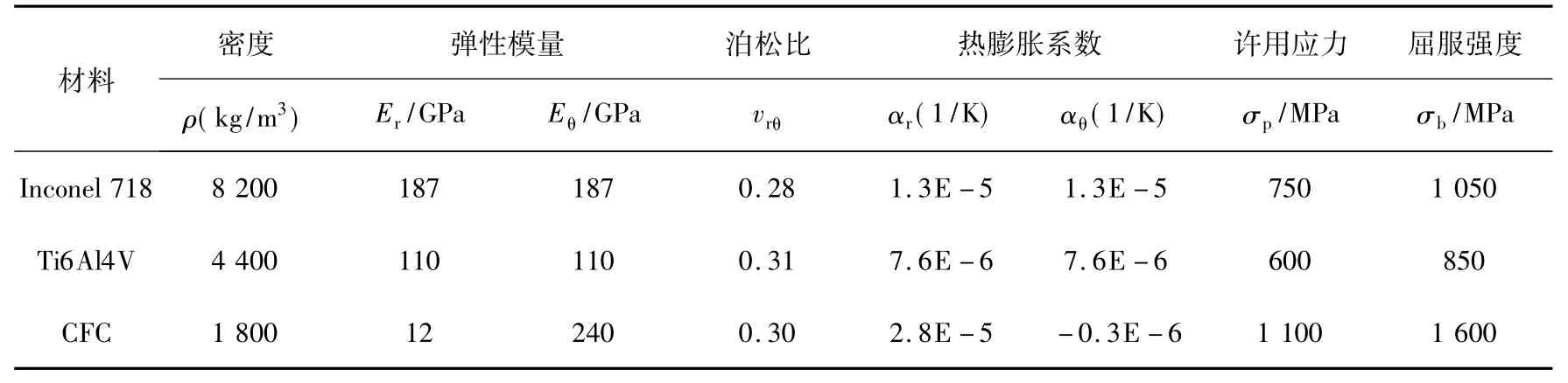

选取目前比较常用的三种护套材料对其进行分析计算,分别为镍基合金(inconel 718)、钛合金(Ti6Al4V)和碳纤维(CFC),其材料特性如表2所示。根据转子机械强度设计准则,必须满足以下两个条件:(1)护套受到的最大应力σs必须小于材料的许用应力σp;(2)永磁体和转轴之间的接触应力pc必须保证是正值,否则将意味永磁体与转轴松脱,无法传递转矩,不满足设计要求。

表2 三种护套材料属性Table 2 M aterial properties of different sleeves

2.1极限工况点分析

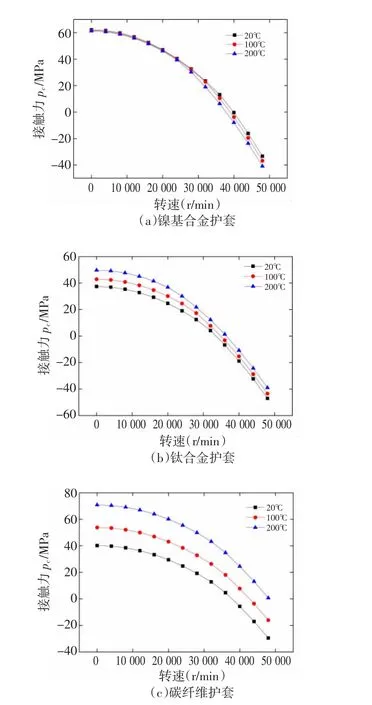

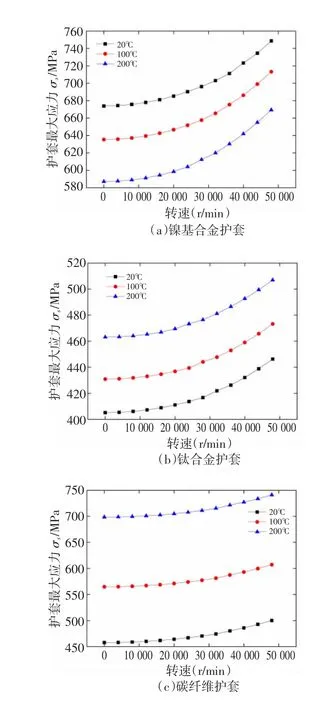

因为护套受到的应力以及永磁体与转轴之间的接触力是随电机转速和工作温度而变化的,不同转速和工作温度下,受力情况也发生改变,所以无论是护套厚度还是过盈量的选取都必须满足极限工况下转子的强度要求,因此首先通过分析,确定转子的极限工况,然后在2.2节确定满足极限工况下强度要求的最小护套厚度和过盈量。通过理论分析可知,转子在极限工况下,护套受到的应力要大于其他工况下受到的应力;永磁体与转轴之间的接触力要小于其他工况下的接触力。根据上述极限工况的评定原则,本节对3种不同护套材料的转子进行强度分析,确定转子的极限工况。本文采用有限元方法对高速电机转子进行强度计算,护套的最大应力σs以及永磁体与转轴之间的接触应力pc随转速和温度的变化分别如图2和图3所示。其中,接触应力为负值代表永磁体受到了拉应力,不满足强度设计要求。

从图中可以看出,对于三种不同的护套材料,随着转速的增加,护套的最大应力随之增加,永磁体与转轴之间的接触力随之减小。但是护套材料不同,护套的最大应力和永磁体与转轴之间的接触力随温度的变化趋势也不同,当护套材料为碳纤维或者钛合金时,护套的最大应力随温度的升高而增加;永磁体与转轴之间的接触应力都随温度的降低而减小,但是如果护套材料为镍基合金,护套的最大应力随温度降低而增大,接触力几乎不随温度变化而变化,这主要是由于三种材料的热膨胀系数的差异所引起的。

因此对于不同的护套材料,进行强度计算的极限工况点也不相同,对于碳纤维和钛合金而言,需要对以下2个极限工况点进行强度计算:极限工况Ⅰ——转速和温度最高(此工况下,护套应力最大);极限工况Ⅱ——转速最高和温度最低(此工况下,接触力最小)。对于镍基合金而言,只需要计算1个极限工况,即转速最高和温度最低(此工况下,护套应力最大),由于接触力几乎不受温度影响,所以只要能够满足此工况下的设计要求,在其他温度环境下,同样可以满足要求,所以不需要计算其他工况点的转子强度。

图2 接触力随转速和工作温度的变化曲线Fig.2 Contact pressure versus rotating speed and rotor temperature

图3 护套最大应力随转速和工作温度的变化曲线Fig.3 Sleeve stress versus rotating speed and rotor temperature

2.2机械强度对转子结构的限制

在2.1节确定了极限工况的基础上,本节确定满足极限工况下机械强度要求的转子结构。全文分析的前提是转子外径Dor一定,因为它是由电磁方案决定的,如表1所示。首先,分析对应某一永磁体厚度Tm,护套最大应力σs(对应上面一组曲线)和永磁体与转轴之间的接触力pc随护套厚度Ts和过盈量δ的变化规律,如图4所示。从图中可以看出,护套厚度Ts和过盈量δ都会对σs和pc产生影响。为了满足转子机械强度的限制,Ts和δ的选取必须保证σs<σp和pc>0的约束条件;当转子外径Dor和永磁体厚度Tm一定时,护套厚度Ts越小,转轴直径Dsh越大,转子的动力学特性越好,因此将护套厚度Tm最小作为目标。优化模型为

以护套材料为镍基合金、永磁体厚度Tm=6 mm为例,说明如何根据上述原则确定护套厚度和过盈量。

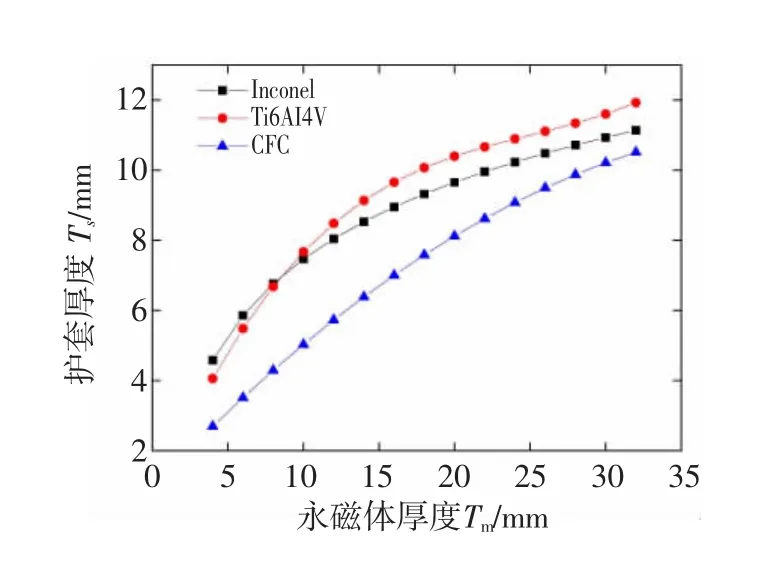

如图4所示,首先,作一条σp=750 MPa的直线与上面一组曲线相交,直线以下部分表示σs<σp,属于可行域;然后,再作一条pc=0MPa的直线与下面一组曲线相交,直线以上部分表示pc>0,属于可行域;最后,根据σs<σp和pc>0强度设计原则,确定最小护套厚度和与之对应的过盈量,从图4中可以看出,当护套厚度Ts=6 mm,过盈量δ=0.146 mm时,恰好可以满足约束条件。通过上述分析过程可以确定某一永磁体厚度、某一种护套材料所对应的最小护套厚度和过盈量。如果重复上述分析过程,即改变护套材料和永磁体厚度,就可以确定不同护套材料转子的最小护套厚度随永磁体厚度的变化规律,如图5所示。

图4 最大护套应力和接触力随护套厚度和过盈量的变化图Fig.4 M ax sleeve stress and m inimum contact pressure versus the interface fit and sleeve thickness

图5 满足机械性能的最小护套厚度随永磁体厚度的变化Fig.5 M inimum sleeve thickness versus PM thickness meeting mechanical demands

3 电磁性能限制

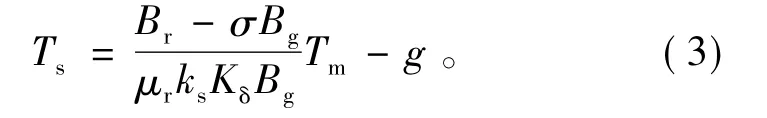

本研究以满足气隙磁密作为电磁性能对转子结构的限制条件,根据表贴式永磁电机气隙磁密的估算公式[12]

可以推导出

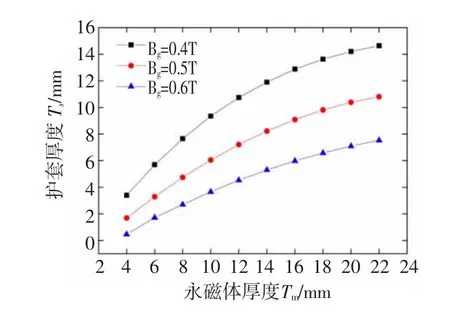

式中:Br为剩磁密度;g为物理气隙;σ为漏磁系数; μr为相对磁导率;ks为饱和系数;Kδ为卡特系数。从解析式(3)可以看出,在满足气隙磁密的前提下,护套厚度和永磁体厚度存在一一对应的关系。为了准确确定护套厚度随永磁体厚度变化规律,磁场分析采用二维有限元的方法。不同气隙磁密条件下的护套厚度随永磁体厚度的变化规律如图6所示。

图6 满足电磁性能的最小护套厚度随永磁体厚度的变化Fig.6 M inimum sleeve thickness versus PM thickness,meeting electromagnetic demands

4 优化后的转子结构

将上述满足机械性能的最小护套厚度随永磁体厚度的变化曲线(图5)和满足电磁性能的最小护套厚度随永磁体厚度的变化曲线(图6)放在一张图中(图7)进行综合分析,可以确定同时满足机械和电磁性能的最小护套厚度和永磁体厚度。其中,实线代表“满足机械性能的最小护套厚度随永磁体厚度的变化曲线”;虚线代表“满足电磁性能的最小护套厚度随永磁体厚度的变化曲线”。从图中可以看出,当气隙磁密Bg需要达到0.5T时,选用碳纤维作为护套材料时,护套的厚度可以选取得更薄,镍基合金次之,钛合金最厚;当气隙磁密Bg较小时(Bg=0.4T),永磁体厚度也相应减薄,承受的离心力也随之减小,所以选用钛合金作为护套材料时,护套厚度最薄;如果需要气隙磁密Bg达到0.6T时,3种护套都不能满足要求。本研究要求达到的气隙磁密如表1所示Bg= 0.5T,优化后的转子结构尺寸列于表3所示。

图7 优化后的最小护套厚度和永磁体厚度Fig.7 Optimalm inimum sleeve thickness and PM thickness

表3 护套材料不同的转子优化结构尺寸Table 3 Dimensions of rotors w ith different sleeves mm

5 转子动力学分析

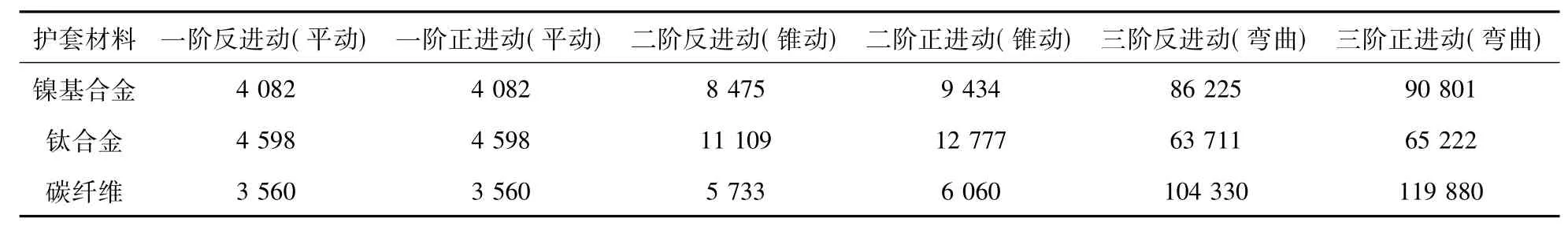

对于高速电机而言,转子的动力学特性是一项重要的性能指标,一般要求临界转速高于工作转速20%。对表3中3种不同护套转子的动力学进行分析,如图8所示。临界转速(一阶弯曲正进动)的计算结果列于表4。从表4中的计算结果可以看出,碳纤维护套转子的动力学特性最优,临界转速为119 880 r/min,远远高于转子的工作转速;钛合金护套转子的动力学特性最差。这也验证了在转子外径一定的前提下,本研究将护套厚度最小作为目标是正确的。

表4 不同护套转子的临界转速计算结果Table 4 Critical speed for rotorsw ith different sleevesr/min

图8 不同护套转子的Com pbell图Fig.8 Com pbell diagrams for rotorsw ith different sleeves

6 结论

本文以200 kW 40 000 r/min表贴式高速永磁电机转子设计为研究对象,提出了一套较为完整且适合工程应用的基于多物理场考虑的表贴式高速电机转子结构设计方法,研究了转子机械和电磁性能以及转子动力学特性随材料、温度以及转速等多方面因素的变化规律。

1)首先,分析了护套最大应力和永磁体与转轴之间的接触力随温度和转速的变化规律,分析结果表明:选用不同的护套材料,最大应力和接触力随温度和转速的变化趋势也不相同,这主要是由于护套材料的热膨胀系数的差异引起的;

2)接下来,考虑转子机械强度的限制,以护套厚度最小为目标,以护套最大应力大于许用应力以及永磁体与转轴之间的接触力大于零为约束条件,确定了不同护套转子满足强度要求的最小护套厚度和永磁体厚度;

3)然后,又以气隙磁密为电磁性能限制条件,利用有限元方法,确定了满足电磁性能的最小护套厚度和永磁体厚度;

4)综合上述两种限制条件下的分析结果,确定同时满足机械和电磁性能的转子结构,碳纤维护套相比其它两种材料无论从机械还是电磁性能方面更适合本样机;

5)最后,对优化后的3种不同护套转子进行动力学分析,结果表明选用碳纤维作为护套材料不仅保证了机械强度和电磁性能的要求,同时转子的转子动力学特性也是最好的,同时也验证了本文将最小化护套厚度作为设计目标是合理的。

参考文献:

[1]GERADA D,ABDESLAM M,NEIL L,et al.High-speed electrical machines:technologies,trends and developments[J].IEEE Transactions on Industry Electronics,2014,61(6):2946-2959.

[2]BARTOLO JB,ZHANGHe,GERADA D,et al.High speed electrical generators,application,materials and design[C]//IEEE Workshop on Electrical Machines Design Control and Diagnosis (WEMDCD),March 11-12,2013,Paris,France.2013:47-59.

[3]BORISAVLJEVIC A,POLINDER H,FERREIRA J A.On the speed limits of permanent-magnet machines[J].IEEE Transactions on Industry Electronics,2010,57(1):220-227.

[4]RIEMER B,LESSMANN M,HAMEYER K.Rotor design of a high-speed permanent magnet synchronous machine rating 100,000 rpm at 10 kW[C]//IEEE Energy Conversion Congress and Exposition(ECCE),September 12-16,2010,Atlanta,USA.2010:3978-3985.

[5]KOLONDZOVSKI Z,ARKKIO A,LARJOLA J.Power limits of high-speed permanent-magnet electrical machines for compressor applications[J].IEEE Transactions on Energy Conversion,2011,26(1):73-82.

[6]王凤翔.高速电机的设计特点及相关技术研究[J].沈阳工业大学学报,2006,28(3):258-264.

WANG Fengxiang.Study on design feature and related technology of high speed electrical machines[J].Journal of Shenyang University of Technology,2006,28(3):258-264.

[7]方程.高速永磁电机转子特性分析及结构优化设计[D].沈阳:沈阳工业大学,2010.

[8]LIWeili,QIU Hongbo,ZHANG Xiaofeng,et al.Influence of rotor-sleeve electro magnet iccharac teristics on high-speed permanent magnet generator[J].IEEE Transactions on Magazines,2014,61 (6):3030-3037.

[9]王天煜.高速永磁电机转子综合设计方法及动力学特性的研究[D].沈阳:沈阳工业大学,2010.

[10]BINDER A,SCHNEIDER T,KLOHR M.Fixation of buried and surface-mounted magnets in high-speed permanent-magnet synchronous machines[J].IEEE Transactions on Industry Applications,2006,42(4):1031-1037.

[11]DU Guanghui,ZHANG Fengge,WANG Tianyu,et al.Rotor retaining sleeve design of1.12MW high-speed PMmachine forshipboard power[C]//IEEE Transportation Electrification Conference and ExpoAsia-Pacific(ITECAsia&Pacific),Aug.31-Sep.2,2014,Beijing,China.2014:1-7.

[12]王秀和.永磁电机[M].第2版.北京:中国电力出版社,2010:52-53.

(编辑:刘素菊)

M ulti-field coupling rotor design for surface-mounted high-speed permanent magnet machine

WU Zhen-yu,QU Rong-hai,LIJian,FANG Hai-yang

(School of Electrical&Electronic Engineering,Huazhong University of Science and Technology,Wuhan 430074,China)

Abstract:Because the rotor design of the high-speed permanent magnet(PM)machine is limited by the mechanical strength and electro magnetics,amulti-field coupling optimization design method for the rotor of the surface-mounted high-speed permanent magnet machines was presented based on mechanical strength,electro magnetism and rotor dynamics theories by the finite elementmethod.The variation laws of them echanical strength of rotorswith different sleeveswere analyzed considering the influences of the anisotropy ofmaterials,the centrifugal force and the temperature.The minimum sleeve thickness and the PM thicknesswere ascertained considering the electro magnetic demands,and the dynamics of rotorswith three kinds of sleeveswere compared.The simulation results show that surface-mounted permanent magnet rotor ismore suitable for high power rate high-speed permanent magnet machine,and the dynamics and mechanical characteristics of the rotor with carbon fiber sleeve are better than the other rotors.The rotor structure derived bymulti-field coupling method meets the demands of mechanical strength,electro magnetics and rotor dynamics.

Keywords:high-speed permanent magnet machine;rotor;optimization;multi-field coupling;sleeve; carbon fiber;mechanical strength

通讯作者:曲荣海

作者简介:吴震宇(1982—),男,博士后,高级工程师,研究方向为特种电机机械结构优化设计;

基金项目:国家科技支撑计划(2012BAA01B03);中国博士后科学基金(2014M562022)

收稿日期:2015-06-26

中图分类号:TM 355

文献标志码:A

文章编号:1007-449X(2016)02-0098-06

DOI:10.15938/j.emc.2016.02.014