颗粒配比对Fe-Cu-C烧结件组织和性能的影响

张晓宇, 杜丕国

(长春工业大学 材料科学与工程学院, 吉林 长春 130012)

颗粒配比对Fe-Cu-C烧结件组织和性能的影响

张晓宇,杜丕国*

(长春工业大学 材料科学与工程学院, 吉林 长春130012)

摘要:利用气雾化微米颗粒呈球形的特性,在雾化原料铁粉中添加1%、2%、3%(质量分数)1 000目气雾化铜粉和2%、4%、6%、8%(质量分数)800目雾化铁粉,先后进行混料、压制和烧结制造工序。将烧结制得的试样进行密度、硬度、显微组织测试分析。结果表明,添加3%微米铜粉的样品孔隙率明显减少,组织更加均匀,同时材料的硬度也得到了进一步的提高;烧结后界面之间出现富铜相,有效地对基体粉末颗粒进行了连接。

关键词:粉末冶金; 微米铜粉; 显微组织

0引言

汽车市场是粉末冶金零件最主要的应用领域[1]。在汽车制造业蓬勃发展的今天,必定会带动粉末冶金技术的发展。粉末冶金制品与其他成型制造工艺相比,具有能耗低、近净成形、大批量制造零件公差较小等优点,此外粉末冶金技术还是公认的绿色技术[2]。但是该技术存在孔隙过多导致烧结基体密度不高的缺点[3],对零件的性能和生产成本都有一定影响。用传统压制烧结的方式制备铁基粉末冶金材料的工艺都已相当成熟,但材料的致密化程度却较低。粉末颗粒在进行堆积时,颗粒与颗粒间必然会形成一定的孔隙,使其致密度不高,可以添加更小颗粒度的粉末来填充该孔隙,使其孔隙率降低,从而可以提高其密度。因此,探讨铁基粉末冶金制品添加不同粒度的粉末后对基体的物理力学性能以及组织和烧结工艺的影响具有现实意义,而有关这方面的报道较少。文中在200目雾化铁粉基粉中添加适量1 000目气雾化铜粉和800目雾化铁粉,平板硫化机上压制成型后1 150 ℃下在箱式炉中进行烧结,研究不同的添加比例对样品硬度、密度等性能的影响。

1实验材料及方法

本实验选择70 μm左右的雾化铁粉作为基粉,添加18 μm左右的雾化铁粉和13 μm左右的气雾化铜粉。

不同颗粒度的配比方案见表1。

表1 不同颗粒度的配比方案 wt%

由表1可见,碳粉的添加量为0.2%,在研钵中研磨30 min。混粉后在20 t液压式平板硫化机上采取单向压制的方式进行钢模压制成型。成型试样的烧结在实验室箱式炉中进行,用耐火土对试样进行覆盖,650 ℃下保温0.5 h,然后将温度升到1 150 ℃下进行烧结,保温2 h,油淬。用Mettler-Toledo电子密度天平测其密度,布氏硬度仪测其硬度,金相试样的腐蚀液选择4%硝酸酒精,Zeiss金相显微镜下观察其显微组织形貌。

2结果与分析

2.1显微组织分析

添加不同配比1 000目雾化铜粉和800目铁粉的试样烧结件金相组织如图1所示。

(a) 1%1 000目铜粉

(b) 2%1 000目铜粉

(c) 3%1 000目铜粉

(d) 3%1 000目铜粉+2%800目铁粉

(e) 3%1 000目铜粉+4%800目铁粉

(f) 3%1 000目铜粉+6%800目铁粉

(g) 3%1 000目铜粉+8%800目铁粉

从金相组织图1(a)、(b)、(c)中可以看出,当含碳量相同时,随着1 000目铜粉的添加量由1%增加到3%,烧结试样中的铁颗粒被“焊合”的程度逐渐变大,大的、有尖角的、非均匀分布的孔隙也随着铜含量的增加逐渐变小,当添加量为3%时,试样中的孔隙球化程度较好,而且分布较为均匀。由于在压制过程中球状的气雾化铜粉的添加有效地填充了基粉之间因形状不规则所形成的颗粒与颗粒之间的空隙,当添加量小于3%时,填充量不足以将空隙进行有效的填充,在烧结过程中形成的铜液相由于在量上的不足,也不能在毛细管力的作用下将空隙填满,当添加量达到3%时,一方面由于添加量达到了足以将空隙填充的程度,另一方面也是因为较小的球状铜粉的加入,在压制过程中减小了铜粉与铜粉以及铜粉与铁基粉之间咬合所产生的阻力,铜粉能够更好地流动进入到空隙以及颗粒与颗粒之间的接触面中,在烧结过程中还未达到烧结设定温度和铜的熔点时,微米铜就熔化成足量的液相,在孔隙之间流动,将空隙填充,冷却后将颗粒进行很好的“焊合”。当再添加800目的铁粉时,由金相组织图1(d)、(e)、(f)、(g)可以看出,铜粉添加量相同时,随着铁粉添加量的增大,孔隙变大且不规则,球化程度较低,颗粒与颗粒之间的烧结程度降低。由于微米铁粉的加入,导致颗粒之间形成团聚,降低了压制性,不利于小颗粒在压制过程中的流动,不能够对空隙进行有效的填充,烧结后颗粒与颗粒之间的结合性变差。

2.2密度分析

添加不同颗粒度配比的粉末对烧结件密度的影响如图2所示。

图2 不同颗粒度配比对密度的影响

图2表明,当不添加800目铁粉时,烧结件的密度随着1 000目铜粉的添加量而逐渐增大,当添加量达到3%时,密度达到较大值;当800目的铁粉添加后,密度减小,然后随着铁粉添加量的增加而逐渐减小。传统铁基粉末冶金工艺中,粉末的致密化过程主要来源于两个方面:一是润滑剂改善了颗粒在压制力作用下的流动性,使基体粉末在压制力的条件下滑动比较容易,从而可以进行位置的调整;二是在一定的压力下,铁基粉末的尖角处会产生一定的高度应力集中,产生塑性变形,在局部靠塑性变形来减少一部分孔隙[4]。但是生产实践表明,上述两种方法所得到的致密度的提高总是有限的。当添加1 000目铜粉后,铁基粉末在一定压制力的作用下重排时,可以填充到粉末颗粒的间隙,另一方面在受挤压重排时,原本分布在铁颗粒与铁颗粒界面上的铜粉被挤压到界隅处和颗粒表面的不平处;粉末制品中的孔隙主要是来源于颗粒与颗粒之间的界隅处,这些界隅的尺寸大小不一,可以通过不同粒径的粉末对孔隙进行填充。当1 000目铜粉的含量在1%~3%时,随着含量的增加,界隅处的孔隙被更好地填充,从而使粉末制品的密度得到逐步提高;微米铜粉的熔点约为600~700 ℃,当在1 150 ℃下烧结时,处于颗粒界隅处和颗粒接触面不平处的铜粉便熔化成液相,由于液相具有良好的流动性,能对孔隙进行有效的填充,而且可以将相邻铁颗粒进行有效的“焊合”,当添加的Cu含量为3%时,密度达到7.2 g/cm3。

密度与粒度比的关系曲线如图3所示[5]。

图3 相对密度与粒度比的关系

由图3可知,密度随着粒度比的减小而迅速下降,颗粒直径相差越微小,堆积密度就越小。当再加入800目的铁粉时,较1 000目铜粉而言,粒度比下降较大,相对密度降低,800目铁粉不能有效填充基粉颗粒的界隅,使致密度降低;同时,由于添加的小颗粒直径的粉末迅速增多,单位体积的表面积加大,从而引起颗粒间摩擦力的增大,妨碍了粉末颗粒的堆积,细粉的添加量要控制在一定的合理范围内。

2.3硬度分析

不同颗粒度配比与硬度的关系如图4所示。

硬度对孔隙的形状并不敏感,硬度值的大小主要取决于粉末件制品中的孔隙度,而且随着烧结密度的增大而增大[6]。宏观硬度随着孔隙度的增大而降低,其值在某种程度上反映了材料的致密度程度,因而表现出与密度相同的规律。

图4 不同颗粒度配比对硬度的影响

硬度表现出图4中的趋势的原因:一方面,实验的热处理方式采用油淬,油的冷却速度大约是230 ℃/s,根据连续冷却C-曲线可知,该冷速大于上临界冷速,过冷奥氏体只发生了马氏体转变,马氏体具有较高的硬度和强度。实验中添加的含碳量为0.2%,Fe-Cu-C烧结件在油淬后,生成的是条状马氏体组织和残余奥氏体,而且粉末中添加的是不同比例的Cu元素,属于非碳化物形成元素,使C曲线右移,其Ms点下移,从而使残余奥氏体增多,残余奥氏体的存在对材料的机械性能产生有益的影响。条状马氏体的亚结构为高密度位错,且形成后可以发生自回火现象,C以及Cu元素向位错和其他晶体缺陷处偏聚或者偏析,使位错难以运动,造成时效强化,提高了烧结件的强度和硬度;另一方面,当只添加1 000目气雾化铜粉时,随着Cu粉含量(wt%:1%,2%,3%)的增加,可以有效地将铁粉的颗粒间隙以及颗粒表面的不平处进行填充,使得致密度增加,当烧结后,颗粒与颗粒之间完成了有效的连接,孔隙度逐渐降低,粉末冶金制品中孔隙度对硬度的大小起到决定性作用。同时,由于密度是材料综合性能的体现, 粉末烧结样品的硬度体现与密度相同的规律。当在添加800目铁粉时,由于粒径比的下降以及细微粉末的增多,细微分的团聚影响了铁基粉的颗粒堆积,从而影响了堆积密度,使得孔隙度增加,导致硬度下降。

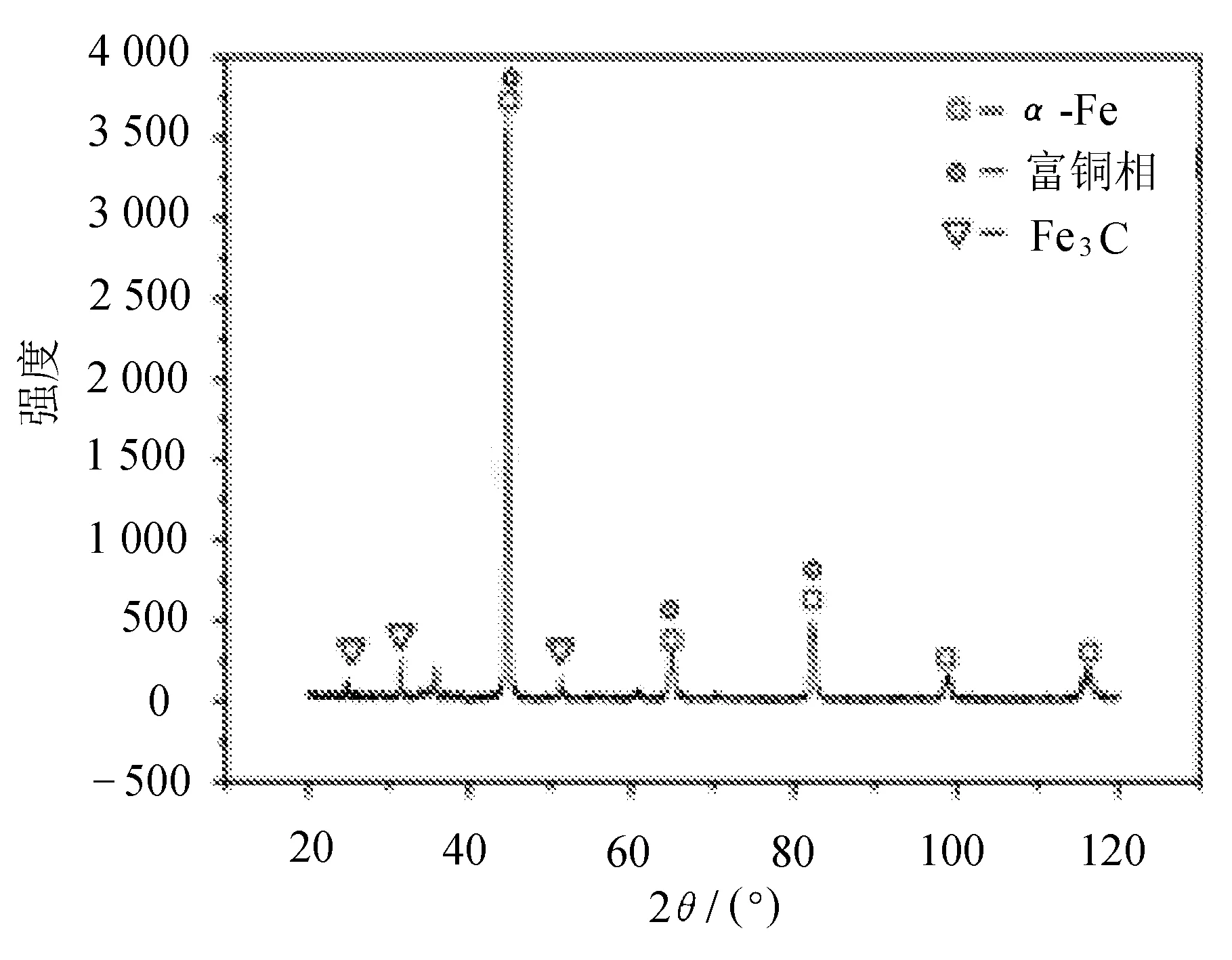

2.4XRD分析

进一步对添加3%,1 000目铜粉的试样做XRD分析,结果如图5所示。

(a) 烧结前

(b) 烧结后

从图5(a)可以看出,Fe、Cu的衍射峰明显,但是XRD检测中质量百分数小于2%就很难分辨出来,所以未检测到有明显的碳的衍射峰。该衍射图中未表现出其他物质的衍射峰,说明在研磨混分的过程中未发生机械合金化的过程。从图5(b)中可以看出,有明显的富铜相衍射峰存在。在烧结过程中有部分铜固溶到铁的晶格中,形成固溶体,界面上发生了扩散传质以及再结晶过程,通过界面反应形成了富铜相;而且图中未发现有氧化物质的存在,表明经耐火土覆盖后,试样未被氧化,对于试样的保护程度较好。

3实验结论

1)在铁基粉末中添加一定量的1 000目铜粉,提高了试样的致密度,当添加量为3%时,密度达到7.2 g/cm3;当添加800目铁粉后,随着添加量的增多,密度降低。

2)1 000目铜粉的添加不但促进了铁基粉末制品的致密度,而且提高了烧结后的硬度。适当的1 000目铜粉添加使得铁粉颗粒之间产生了有效的连接,产生了富铜相。当再添加800目铁粉后,由于细微粉末的加入量过多,造成孔隙增加,导致硬度下降。硬度表现出了与密度相同的规律。

参考文献:

[1]刘东华,钱晓泰.汽车铁基粉末冶金零件新进展[J].金属材料与冶金工程,2013,41(4):52-56.

[2]韩凤麟.公认的绿色技术-粉末冶金[C].北京:粉末冶金产业技术创新战略联盟论坛,2011.

[3]吴化,徐珊珊.添加纳米铁粉对铁基粉末冶金零件烧结工艺及性能的影响[J].理化检验-物理分册,2007,43(12):605-608.

[4]张晓宇,赵训茶,季长涛,等.添加纳米粉体对铁基粉末烧结件组织与性能的影响[J].长春工业大学学报:自然科学版,2008,29(1):41-43.

[5]张晓宇,吴迪.添加微量纳米铁粉对铁基粉末烧结温度的影响[J].金属热处理,2007,32(12):49-52.

[6]欧阳鸿武,刘咏.球形粉末堆积密度的计算方法[J].粉末冶金材料科学与工程,2002,7(2):87-92.

[7]松山芳治,三谷裕康,铃木寿.粉末冶金学[M].北京:科学出版社,1978:245-248.

Effects of micronized powder ratio on the microstructure and performance of Fe-Cu-C sintered parts

ZHANG Xiaoyu,DU Piguo*

(School of Materials Science & Engineering, Changchun University of Technology, Changchun 130012, China)

Abstract:By using the sphere shape of Micron-sized copper powder prepared with atomization, the 1000 mesh gas atomized Cu powder(1%,2%,3%) and the 800 mesh atomized Fe powder(2%,4%,6%,8%) are added to the raw Fe powder respectively. The working process is blending, pressing and sintering to obtain the sintered parts. The density, hardness, microstructure and XRD of the sintered parts are tested, and the results show that the pore ratio decreases significantly and the microstructure becomes more uniformed with 3% mesh Cu powder. The hardness is increased, and there is a rich copper phase at the rear interface of Fe-based particles to connect the matrix powder particles.

Key words:powder metallurgy; micron-sized copper powder; microstructure.

中图分类号:TF 124

文献标志码:A

文章编号:1674-1374(2016)01-0010-05

DOI:10.15923/j.cnki.cn22-1382/t.2016.1.03

作者简介:张晓宇(1968-),女,汉族,吉林长春人,长春工业大学副教授,主要从事金属材料强韧化及粉末冶金方向研究,E-mail:zhangxiaoyu@ccut.edu.cn. *通讯作者:杜丕国(1990-),男,汉族,山东淄博人,长春工业大学硕士研究生,主要从事金属材料强韧化及粉末冶金方向研究,E-mail:peiguodu@126.com.

基金项目:一汽集团制造有限公司资助项目(121456)

收稿日期:2015-12-10