高纯度正己烷的生产工艺

贾鹏飞,唐恒丹,梁定球,王吉红,曾爱武(.天津天大天久科技股份有限公司,天津0007;.广州赫尔普化工有限公司,广州5075;.天津大学化学工程联合国家重点实验室,天津0007)

高纯度正己烷的生产工艺

贾鹏飞1,唐恒丹1,梁定球2,王吉红1,曾爱武3

(1.天津天大天久科技股份有限公司,天津300072;2.广州赫尔普化工有限公司,广州510725;3.天津大学化学工程联合国家重点实验室,天津300072)

在测定气液相平衡基础上,回归了热力学方程的二元交互作用参数,再通过工程模拟软件进行了模拟计算。经过实验验证,表明这条路线是可行的。最后以抽提溶剂油作为原料,进行了萃取精馏过程的工艺模拟计算。根据工艺计算结果,进行了精馏塔的水力学核算,设计出生产高纯度正己烷的工业化装置,并确保了精馏塔的分离效果达到了厂方的要求。该设计采用了高效规整填料与新型塔内件,使整塔压降控制在合理范围之内,并且保证了液体分布的均匀程度。

正己烷;甲基环戊烷;萃取剂;萃取精馏

1 前言

正己烷是重要的化工原料和溶剂,广泛应用于医药、化工分析和化工生产行业。由于抽余油原料中的组分复杂,不同工厂的原料中各组分质量分数变化很大,同时考虑到正己烷和甲基环戊烷的相对挥发度很小,采用普通精馏技术很难得到高纯度的正己烷,因此我们确定了先浓缩出正己烷与甲基环戊烷,再进行萃取精馏的工艺路线。

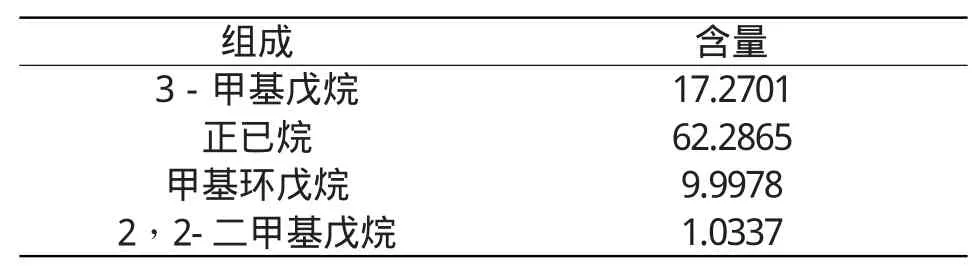

某厂生产溶剂油,拟采用该溶剂油作为原料生产高纯度正己烷。该溶剂油原料组成见表1。

表1 原料中主要组分的组成

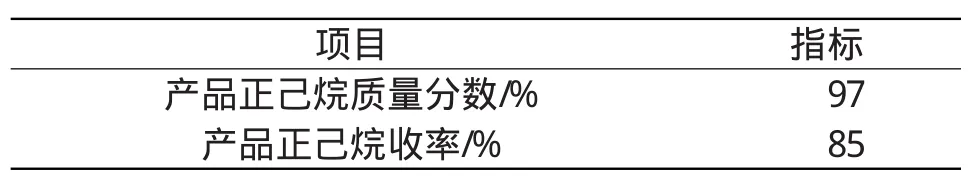

2设计要求

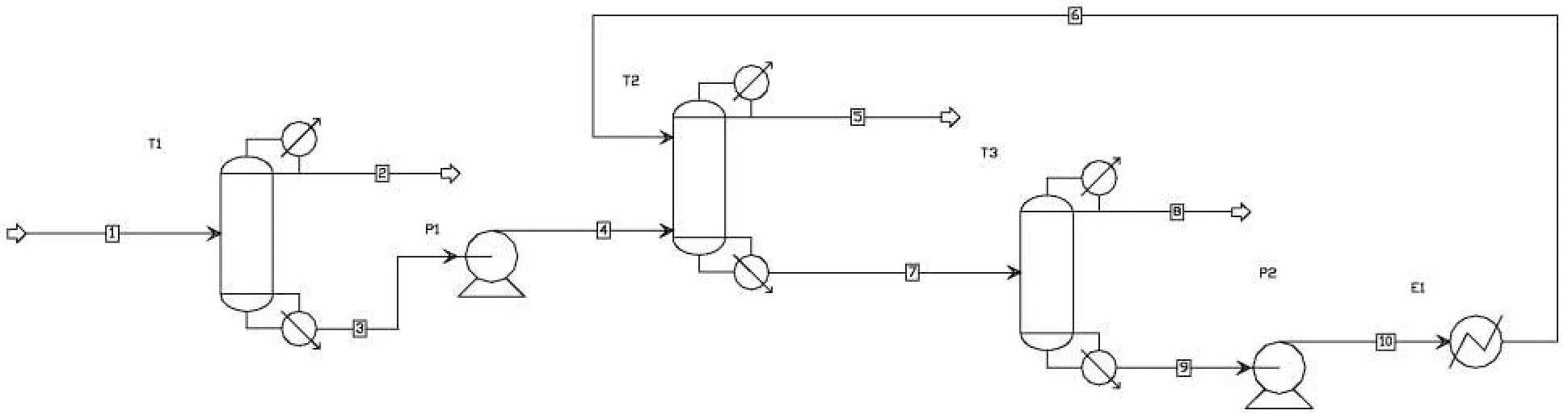

厂方根据市场及自身需求,提出了对正己烷的纯度要求。工业化生产工艺最终确定为连续送入脱轻塔内,由脱轻塔塔顶采出沸点较低的组分,塔釜剩余物料送入萃取精馏塔中部进行分离,萃取剂由塔的中上部进入,塔顶得到产品正己烷,塔釜采出物料送入萃取剂回收塔进行再生处理,再生后的萃取剂循环回萃取精馏塔。设计的工艺流程见图1,设计要求见表2。

图1 高纯度正己烷分离工艺流程

表2 工艺流程设计要求

3工艺模拟计算及设计方案

进行工艺装置设计之前,需要通过工艺流程模拟计算确定该工艺路线的可行性。该分离过程中的原料中的关键组分与萃取剂在工程模拟软件中缺少可靠的相平衡数据,因此前期我们测定了关键组分正己烷、甲基环戊烷与萃取剂的相平衡数据,并回归出交互作用参数[1]。以此数据作为基础,采用工程模拟软件进行了模拟计算。

根据模拟计算的情况,确定如下设计方案:采用三个精馏塔来完成生产任务,通过第一个精馏塔去除轻杂质后,分别由萃取精馏塔的塔顶采出合格的正己烷,由萃取剂回收塔塔底得到再生的萃取剂。并且将T103塔的塔底采出物料用来加热T101塔底物料,然后再去预热原料,节省了一部分加热量。

选择高效填料DZ型填料作为气液接触传质的分离元件。DZ型高效填料与传统填料相比,主要特点在于其表面经过了机械处理。填料经表面处理后,比表面积增加3%左右,空隙率达到97%以上,液体分布在填料表面以后更容易形成均匀的液膜,而同时气体经过其表面时湍动更为强烈,增强了传质传热的功能。DZ型填料的另外一个特点是,操作压降低,每米填料的压降可以低至50Pa以下。塔内件设计过程还选用了高通量、低压降的槽式液体分布器,填料段之间的液体收集器采用了百叶窗式液体收集器。实践表明,塔内件及填料的压降均控制在了合理范围,有效降低了萃取剂的热敏程度,满足了对萃取剂的损失率要求。

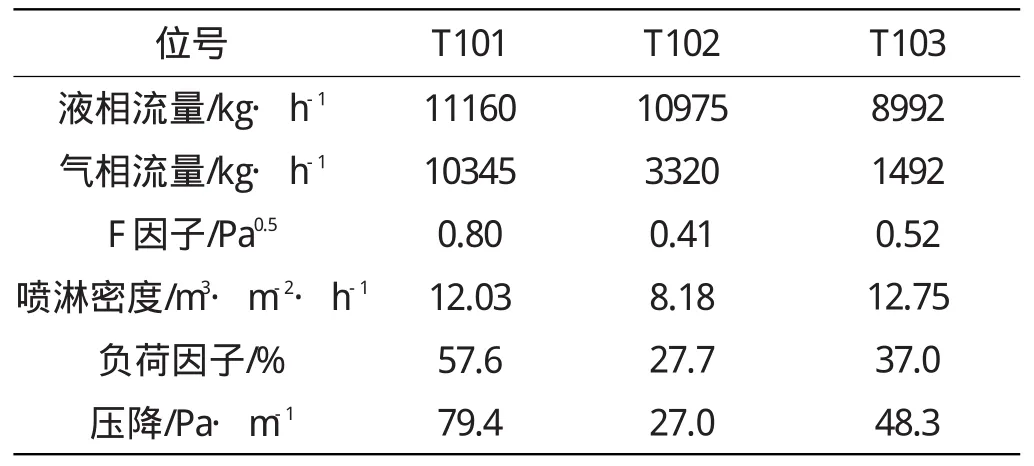

设计的工艺流程如图1所示,通过上述设计,利用三塔流程即可满足生产需求,该装置生产能力为:每小时处理原料1200kg。有关产品的模拟计算结果见表3。采用新型DZ型高效填料进行了相关流体力学核算,结果如表4所示。

4实际运行状况

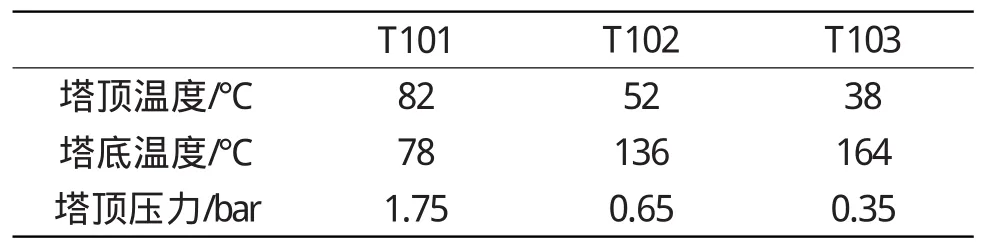

新装置于2014年6月开始投料试运行,经72 h的满负荷连续生产,产品质量全部达到要求,产品正己烷的质量分数达到98%以上。两塔塔顶、塔底温度及压力值同模拟计算结果有一些差别,但是基本是在可以预见的范围之内。现场原料的组成有一定波动以及厂房根据市场需求做出一些生产上的调整,都会导致计算温度与实际操作温度的区别。

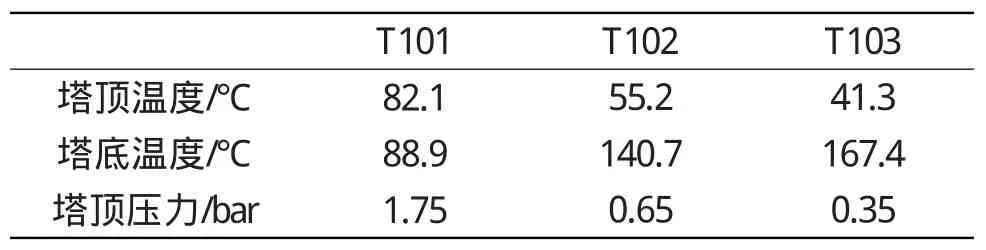

表3 工艺流程中各塔的设计参数

表4 工艺流程中各塔流体力学核算结果

表5中的参数取自较为稳定工况时的生产数据,但是实际操作压力也有一定波动。对比这些参数,表明工程设计是成功的。最终,该套生产装置一次性开车成功,产品达到了预期的质量分数与收率。

表5 工艺流程1中各塔的实际运行参数

5 结论

通过实验室里的小试实验,验证了萃取精馏生产高纯度正己烷的可行性,同时也验证了先前通过气液相平衡回归的热力学交互作用参数,为以后工业化放大奠定了基础。生产装置开车以后,将实际生产得到的生产参数和设计初始的工艺模拟结果进行对比后,可以认为初始设计时对整个精馏流程的工艺模拟计算是比较准确的。通过工艺优化,生产装置使用了高效填料塔技术及塔内件技术,使得该精馏装置设计合理,运行平稳,同时装置处理能力达到了设计要求。实践证明:该设计保证了产品收率,且产品质量稳定、塔压降控制在了合理的范围。2014年6月开车至今,该精馏系统一直运行正常。

[1]马沛生.化工热力学.第1版.化学工业出版社,2005.74-123.

10.3969/j.issn.1008-1267.2016.02.013

TQ221.1+6

B

1008-1267(2016)02-0040-02

2015-11-06

·分析与测试·