3x2万t/a天然气制二硫化碳装置工艺设计简述

胡小营(天津市化工设计院工艺工程室,天津300193)

3x2万t/a天然气制二硫化碳装置工艺设计简述

胡小营

(天津市化工设计院工艺工程室,天津300193)

二硫化碳是一种重要的化工原料。天然气低压非催化法,以其投资低,操作简便,清洁环保,将越来越受到国内许多采用传统焦炭法生产二硫化碳企业的青睐。采用两条生产线(年产3万t一条线)以中间共用管廊对称布置,每条线包括二硫化碳装置、硫回收装置。两条线共用一套尾气处理系统。对于国内许多目前已停产的焦炭法生产二硫化碳企业转变工艺路线重新生产有很好的借鉴价值。

二硫化碳;天然气低压非催化法;转变工艺路线;鉴价值

二硫化碳是一种重要的化工原料。天然气法合成二硫化碳的工艺有低压催化、低压非催化和高压非催化工艺[1]。其中天然气低压非催化法,以其投资低,操作简便,生产连续,清洁环保,将越来越受到国内许多采用传统焦炭法生产二硫化碳企业的青睐。本文以汾阳市星宇化工有限责任公司3x2 万t/a天然气(低压非催化法)制二硫化碳装置工艺设计为例进行简述。

1设计原因

汾阳市星宇化工有限责任公司原有3万t/a间歇焦炭法(也称半焦法)制二硫化碳装置,该法以焦炭和硫磺为原料,生产中不仅消耗大量的原料焦炭,而且是间歇操作自动化程度低、工人劳动强度大、装置安全性差、现场工作条件差,并产生大量的有毒气体、污水、废渣,严重污染环境[2]。根据2013 年4月工信部发布的《二硫化碳行业准入条件》[3]要求:“新建、改扩建二硫化碳生产装置单套规模不得低于2万t/a,总规模不应低于5万t/a。本准入条件实施起两年内,淘汰以焦炭为原料的间歇焦炭法二硫化碳生产装置。新建、改扩建二硫化碳生产装置必须采用连续化先进生产工艺和装备”。为了满足国家的相关要求并抢占市场2013年星宇化工有限责任公司决定淘汰原有3万t/a间歇焦炭法二硫化碳的装置,在现有厂区空地内新建两套3万t/a二硫化碳装置。工艺路线采用国内较成熟的天然气低压非催化法。基础设计及详细设计由曾设计过重庆紫光1万t/a二硫化碳装置的天津市化工设计院负责。

2工艺设计简要说明

工艺装置区布置原则:采用两条生产线(年产3万吨一条线)以中间共用管廊对称布置,每条线包括二硫化碳装置、硫回收装置。两条线共用一套尾气处理系统。

本项目生产岗位实行四班三运转制,每班生产8h,全年生产时间按330天计,生产管理和技术管理人员为单班制,每周工作五天。

本次设计装置范围包括:工艺装置、控制室及变配电站、循环水站、空压制氮站、冷冻站。其他如公用工程设施、产品储罐、原料硫磺库、消防站、事故池、生活办公区等均利用厂内现有设施。

3工艺流程简述

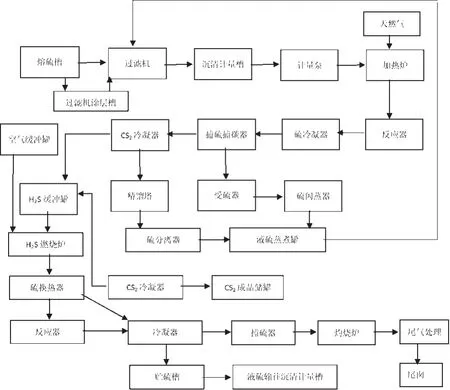

生产工艺流程示意图见图1。

本技术是以天然气与(气态)硫磺低压非催化生产二硫化碳,是在一定压力,一定温度,硫过量的条件下进行绝热反应,在等压下捕集过量硫和二硫化碳,液体二硫化碳逆流洗涤捕集残硫,可获得高转化率和高收率。其技术特点:流程简化,设备结构简单,设备使用寿命长,生产系统不发生堵塞,操作安全稳定等特点,并实现了计算机自动控制连续化安全生产。粗品二硫化碳与硫化氢分离后,接着进入精馏装置,通过精馏后,获得高纯度二硫化碳。分离出来的硫化氢接着进入克劳斯硫回收装置,使硫化氢氧化还原成硫,回收用于生产。生产全过程的工艺参数,液位指示显示,液位指示控制,压力指示及控制、温度指示及控制、差压变送、比例调节及控制,分析数据等由计算机连锁自动控制、处理、显示,以保证连续化自控安全生产。

图1 二硫化碳生产工艺流程示意图

二硫化碳生产工艺分为三个工段:制备、精馏、硫回收。

制备工段:把固硫通过蒸汽间接加热,融化为液硫,经过滤、澄清获得纯净的液态硫,澄清计量后的液态硫,经计量泵定量地输入加热炉进行气化过热。加热炉的余热,可产生余热蒸汽,直接用于生产。过热后的硫蒸汽与天然气进行混合反应,混合气出炉后进入反应器进一步反应,可达到高转化率(以碳计)。

二硫化碳制备化学反应式:

反应后的过程气在等压下经换热、冷凝、分级捕集过剩硫和二硫化碳与硫化氢分离。

精馏工段:从粗制工段直接来的粗品二硫化碳进入精馏装置,进行二步精馏提纯,除掉不挥发物和低挥发物后,进行冷凝,使气相二硫化碳冷凝成液体二硫化碳,经二硫化碳计量罐再输送至成品罐区进而装车外销。精馏后可获得高纯度的产品二硫化碳,纯度达到GB/T1615-2008国家标准指标。精馏的尾气由压力自控调节阀输送到硫回收工段。

硫回收工段:分离出的硫化氢进入硫化氢燃烧炉,进行部分燃烧,在定量的配风比下,通过部分燃烧,使大部分的硫化氢在燃烧炉内高温氧化成硫,冷凝回收成液硫。冷凝降温后的过程气通过高温掺合进入一级、二级、三级反应器,在新型催化剂的作用下,进行三级催化反应和四级冷凝及四级除沫和二级捕硫器捕硫,获得高转化率和高纯度的液硫,循环直接用于生产。回收硫后的尾气进入灼烧炉进行灼烧,有少量二氧化硫尾气先通过成套供应的尾气处理装置再处理达到国家环保要求后经尾囱高空排放。生产过程所产生的余热蒸汽满足二硫化碳生产的需要。

硫回收化学反应式[2]:

工艺主要操作条件及指标:

1)加热炉及反应器。

温度650℃、压力0.4MPa、硫过量10%~20%、转化率98%、粗制品收率95%。

2)二硫化碳精制。

塔温49~50℃、收率95%。

3)硫回收。

燃烧炉温度1300℃、一级反应器温度350℃、二级反应器温度250℃、三级反应器温度220℃、灼烧炉温度500℃。

4结束语

本装置自2015年7月投料开车成功以来,运行较好达到设计指标。对于国内许多目前已停产的焦炭法生产二硫化碳企业转变工艺路线重新生产有很好的借鉴价值。

[1]韩建多.天然气法合成二硫化碳的影响因素四川化工与腐蚀控制第1卷 1998年第6期

[2]黄武华.天然气制二硫化碳 油田地面工程(OSE)第8卷第6期(1989. 12)

[3]工信部二硫化碳行业准入条件 2013年4月

10.3969/j.issn.1008-1267.2016.02.015

TQ127.1+4

B

1008-1267(2016)02-0046-02

2015-11-05

胡小营(1979—),男,天津蓟县人,工程师,从事化工工艺装置设计工作。