运载火箭自动对接连接器液压系统研究

张 鑫,李志刚,徐 华,何 庆

(1.南京理工大学 机械工程学院,南京 210094; 2.上海宇航系统工程研究所,上海 201108)

运载火箭自动对接连接器液压系统研究

张鑫1,李志刚1,徐华2,何庆2

(1.南京理工大学 机械工程学院,南京210094; 2.上海宇航系统工程研究所,上海201108)

摘要:运载火箭自动对接连接器主要应用于其发射前的燃料加注过程。以自动对接连接器的液压系统为研究对象,在AMESim环境中建立相应的液压系统模型,对相关参数进行了初始化设置。针对液压缸活塞杆运动过程,对液压系统模型进行了仿真研究,得到了液压缸进出油口的流量、压力指标,明确液压系统的工作状态。仿真结果表明:经过优化后系统响应速度较快,运动过程比较平稳,在实际工程应用领域能够满足性能要求,为整个液压系统后续优化设计打下基础。

关键词:自动对接连接器;建模与仿真;液压系统;AMESim

Citation format:ZHANG Xin, LI Zhi-gang, XU Hua, et al.Research of Hydraulic System of Automatic Butt-Joint Connector for Carrier Booster[J].Journal of Ordnance Equipment Engineering,2016(3):146-150.

运载火箭作为一种高精尖的军民两用产品,不仅能够增强我国的国防力量,同时对于宇宙空间资源的开发利用也起到有力的推动作用。目前运载火箭发射前燃料填充采用手动对接、管线连接冗杂、操作时间过长等因素严重制约了运载火箭的快速发展。自动对接连接器是实现运载火箭燃料加注智能化、高效化、安全化的有力保障。

随着现代科学技术的不断发展、高性能计算机的广泛应用以及设计理念的逐步完善提高,计算机仿真技术越来越多在工程设计领域流行开来。本课题设计一套完整的液压系统研究了自动对接连接器的动力执行部分,在计算机仿真平台中搭建物理模型代替传统设计的实物模型。本课题的研究对于运载火箭对接技术以及发射技术的发展能够起一定的推动作用,对我国航天事业的发展也有着重要意义。

AMESim广泛应用于航空航天、船舶、车辆、工程机械等多学科领域,为流体、机械、热分析、电气、电磁及控制等复杂系统提供了一个完善的建模和仿真优化分析平台,同时也是研究本课题的重要工具。

1AMESim软件及其特点

1.1AMESim软件

AMESim[1]是原法国Imagine公司于1995年开发的一款多领域系统仿真平台,可以搭建和运行多种物理场仿真模型,并进行仿真计算和优化分析。

1.2AMESim的几个特点[2]

1) AMESim提供了齐全的分析工具,包括线性化分析工具、模态分析工具、频谱分析工具以及模型简化工具等;

2) AMESim有多种仿真运行模式,如动态仿真、稳态仿真、间断连续仿真以及批处理仿真等,用户可根据模型自身特点选择适合的仿真模式;

3) 丰富的与其他软件相连的接口,AMESim可与MATLAB、ADAMS、Flux以及iSIGHT等软件连接。

1.3AMESim液压建模常用的元件库

在进行与液压方面相关的仿真时,下列几个元件库会经常用到:

1) 标准液压库(HYD)通过库内典型液压元件进行液压系统仿真。

2) 液压阀库(HSV)HYD库的扩充,提供完整的控制阀模型。

3) 液压元件设计库(HCD)由基本几何单元结构组成的基本元素库,根据几何形状和物理特性详细构建各类液压元件[3]。

2自动对接连接器液压系统设计

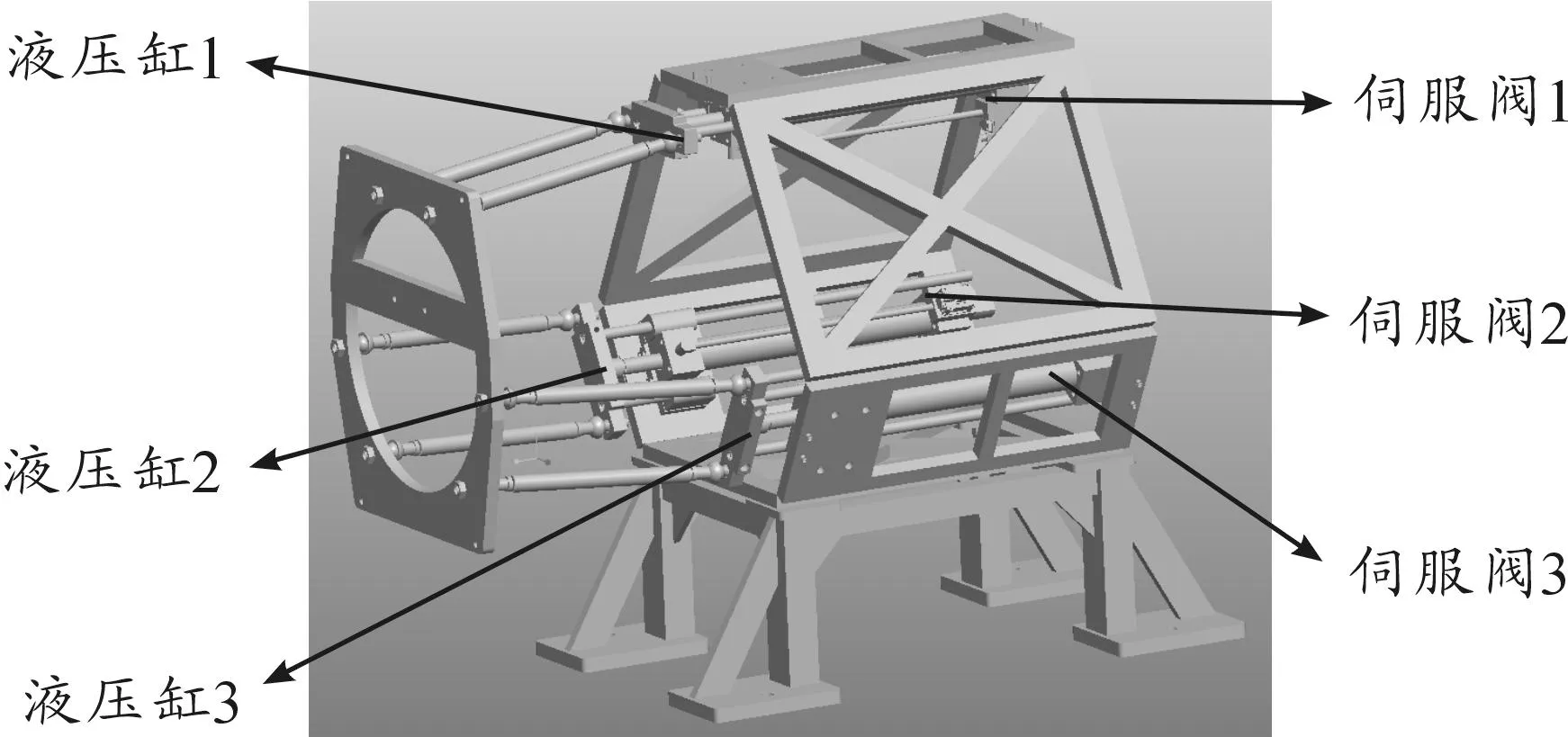

2.1自动对接连接器执行机构模型

自动对接连接器主要应用于汽车、船舶、航空航天等工程机械领域,在工业信息化、集成化、自动化迅速发展的今天发挥着越来越重要的作用。图1所示是一部自动对接连接器的执行机构。本文以其为研究对象,设计出一套相应的液压系统,然后通过软件仿真分析验证系统的合理性。

自动对接系统总体包括自动对接机构与随动系统以及脐带连接器系统两部分,而对接系统与随动系统又主要包括执行系统、控制系统、悬挂系统及信号探测系统,主要实现地面连接器面板与箭体连接器面板的对接、随动和分离等功能。其中执行机构采用3-PSS并联机构,主要由底座支架、动平台、定平台框架、连杆(球铰连接)以及3组液压缸系统共同组成。3组液压缸提供主要动力来源,实现水平位置的伸缩平动。而且该自动对接连接器采用位置信号检测器检测出箭体的位置,完成初步对接,然后依靠空间并联机构的柔顺效能实现连接器的主动柔顺和被动柔顺。

图1 自动对接连接器执行机构

自动对接连接器液压系统采用了空间位置闭环控制[4],其特点如下:① 安装位置传感器,在3组液压缸活塞杆的末端分别安装位置传感器,实时检测液压缸的伸出长度;② 安装信号检测系统,通过在定平台上安装信号检测系统,检测连接器与箭体的空间位置误差,然后反馈到控制系统,及时产生一个信号响应;③ 安装溢流阀,调定系统最高额定压力,起到溢流保压的作用,保护系统安全正常的运行。

2.2液压系统设计及计算

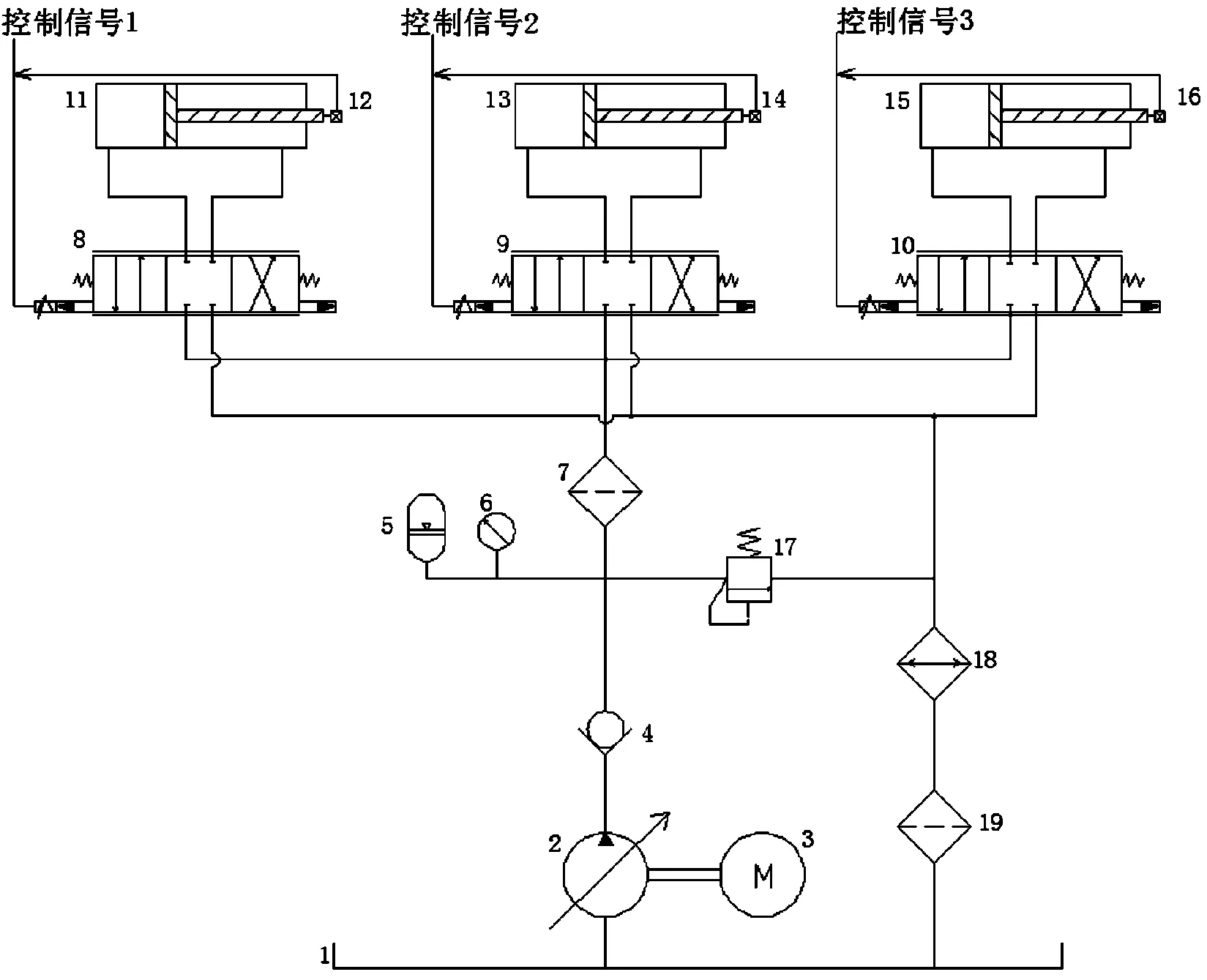

执行机构与液压站系统结合组成一套完整的液压系统[5],其原理图如图2所示。

1.油箱; 2.恒压变量泵; 3.三相异步电机; 4.普通单向阀; 5.气囊式蓄能量; 6.压力表; 7、19.滤油器; 8、9、10.电液伺服阀; 11、13、15.双作用单杆液压缸; 12、14、16.位移传感器; 17.溢流阀; 18.散热器

图2液压系统原理

根据自动对接连接器的设计性能要求,3组液压缸的工作行程为400 mm,且通过对执行机构的运动学仿真得到液压缸活塞杆承受的工作负载[6]为6 500 N,最大伸缩速度0.4 m/s,初选系统工作压力为6 MPa。且3组液压缸内部的流量压力基本保持一致,所以只计算一组液压缸的情况。

2.2.1液压缸参数确定

由负载和工作压力可以得到液压缸[7]无杆腔一侧的有效工作面积

(1)

式中:A为无杆腔有效工作面积;F为系统负载;p为系统工作压力;ηm为机械效率,取值0.9;D为液压缸缸径。

最后得到液压缸缸径D≈39.15 mm,圆整得D=40 mm。参考液压工程手册后,为了保证活塞杆的强度以及稳定性,取D=0.7d,可以得到活塞杆杆径d=28 mm。

2.2.2液压缸最大流量确定

已知液压缸无杆腔的面积及活塞杆的最大移动速度,可以得到液压缸的最大流量

(2)

式中:q为液压缸流量;A为无杆腔有效工作面积;v为活塞杆最大移动速度;D为液压缸缸径。得到q=30 L/min。

2.2.3电液伺服阀的选取

在电液伺服系统中,作为将电气信号转换为液压信号的接口元件,同时也是功率放大元件,因此不同类型电液伺服阀选取对液压系统有着极其重要的作用。本文选取型号为D633、额定流量为40 L/min的MOOG伺服阀。

2.2.4液压泵及驱动电机的确定

由于变量泵具有提高系统工作效率以及减少发热和工作成本等优点,同时考虑到液压系统自身流量多次发生变化的情况,选择恒压变量泵较为适宜。

为了驱动液压泵正常工作,电机功率P应该满足

(3)

式中:P为电机功率;ps为液压泵最高工作压力,ps=10 MPa;qp为泵实际输出流量,qp=49.5 L/min;ηp为液压泵效率,取值0.85。最后得到电机的功率P=5.8 kW。

3液压模型的建立与仿真的运行

在AMESim平台中建立该液压系统模型,由于自动对接连接器中的3组液压缸输入输出基本保持一致,故本文仅考虑一组液压缸问题。

3.1建立模型

进入AMESim的草图模式,在信号控制库、机械库以及液压库中选择合适的元件建立起图3所示的执行机构液压系统仿真模型。

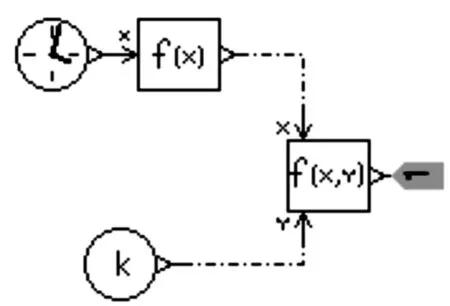

其中,超级元件7的内部结构如图4所示。

其中,f(x)=1-0.05x2是一个以时钟参数为变量的阶跃函数,f(x,y)=x*y是一个乘积函数,输出的信号与反馈信号进行运算,结果作为控制信号。

3.2选择数学模型

在完成整个液压模型的搭建后就进入子模型模式,给具有多个子模型的元件按照实际工况选择合适的子模型。AMESim提供了优选子模型功能,既可以方便用户快速的选择各元件的子模型,同时也能够简化仿真的运算过程。

图3 执行机构液压系统仿真模型

图4 超级元件

3.3设置各元件参数

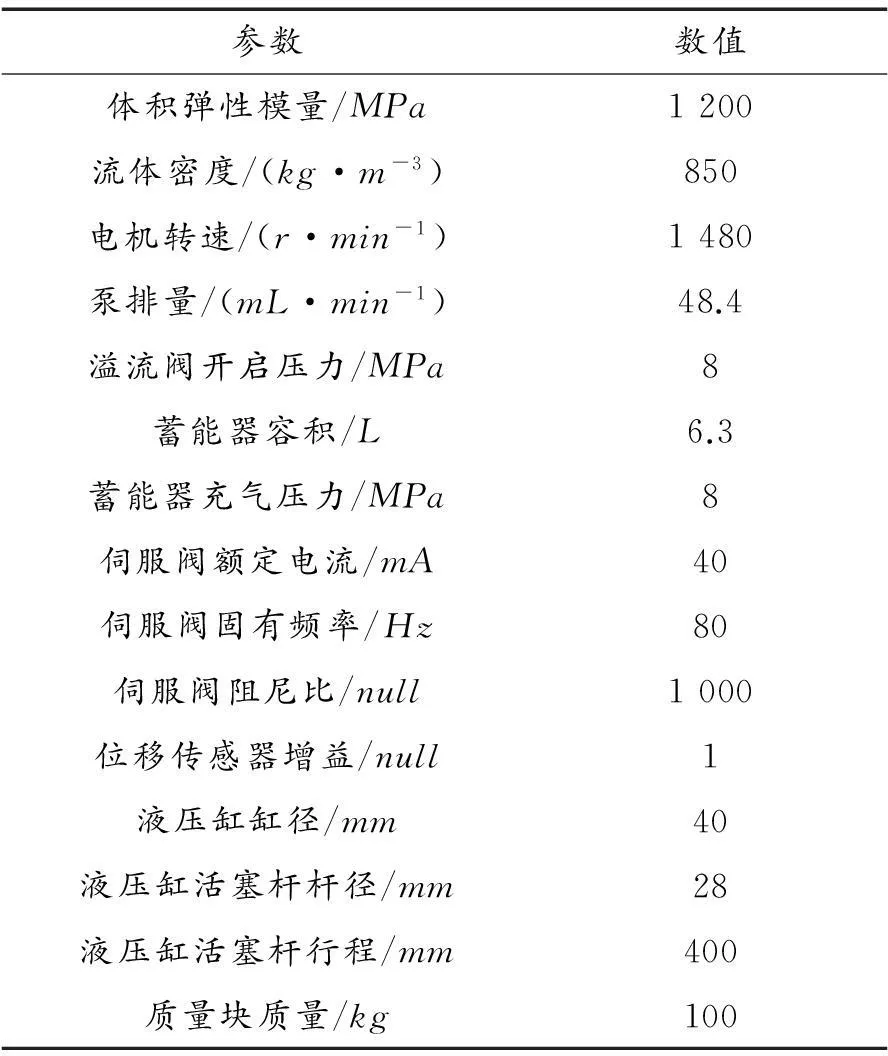

开始仿真前,还需要在参数模式下对每个元件的数学模型进行参数设置,包括液压环境、电机转速、液压泵流量、单向阀背压、溢流阀调定压力、蓄能器工作容积以及管道通径等。部分元件的仿真主要参数设置见表1所示,其他值均选择默认值。

表1 仿真参数设置

3.4开始仿真

完成参数设置后就可以进入仿真阶段。仿真开始前,需要在运行模式下设置仿真时间、通讯间隔、运行类型、积分器类型以及仿真模式。设置仿真时间为100s,通讯间隔为0.01s,仿真模式为动态仿真。

系统所要达到的性能指标:在仿真时间内,动态跟踪误差不超过0.015m,稳态误差不超过0.000 5m。

4仿真结果分析

整个仿真过程[8]对液压缸活塞杆的伸出动作进行了分析研究,得到相关的压力、位移以及动态跟踪曲线,找到系统产生误差的原因,在满足系统实际工况的前提下调整控制参数减小动态跟踪误差[9]。

从图5和图6可以看到:① 油缸开始工作瞬间液压冲击较大,油口压力出现了较大波动;② 系统工作结束后,进油口压力14MPa大于了溢流阀的调定压力8MPa;③ 液压缸活塞杆在伸出过程结束后,由于控制信号没有该表,因此伸出长度保持在0.4m;④ 出油口压力相较于进油口波动幅度较大,且达到稳态的时间更长。

图5 液压缸活塞杆伸出进油口和出油口压力

图6 活塞杆位移

通过图7能够得到液压缸活塞杆在伸出的过程中,实际位移曲线与期望值一直存在误差。其差值曲线如图8所示。

经过对上面曲线的分析可以看出:首先,系统的最终压力稳定在一个超过溢流压力的值,这对于液压系统是极不安全的;其次,出油口的压力未降低为零,造成较大的能量损失;最后,系统的控制信号不满足动态跟踪误差,且稳态误差也未达到预定的目标。针对上述存在的问题,对液压系统结构[10]、液压元器件参数、油路连接路径等逐渐检查,发现系统回油路上的过滤器和散热器都存在2.1MPa的压降,这对系统的工作压力产生较大的影响。换向阀到油箱的油路之间存在较大的背压,而且超级元件里阶跃函数信号的系数设置不合理,对反馈控制产生不利影响。

图7 液压缸活塞杆期望输出与实际输出值

图8 实际位移与期望位移差值曲线

考虑到伺服系统的响应能力主要由执行元件与负载的动态限制,即决定于液压系统的固有频率ωh和阻尼比δh,要提高响应速度就需要提高固有频率和阻尼比。而且液压缸死区油量越大,油液可压缩性越明显,系统越不稳定。基于上述特征,对相关元器件的参数进行修改:降低液压缸死区容积,将默认的50cm3改为10cm3,增大过滤器和散热器的孔径,由5mm改为10mm,提高最大流量系数到10;在超级元件中,降低阶跃信号的幅值,同时提高放大器增益值。

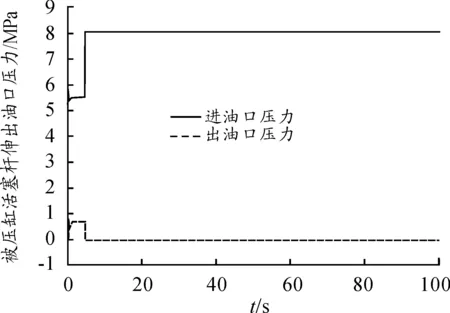

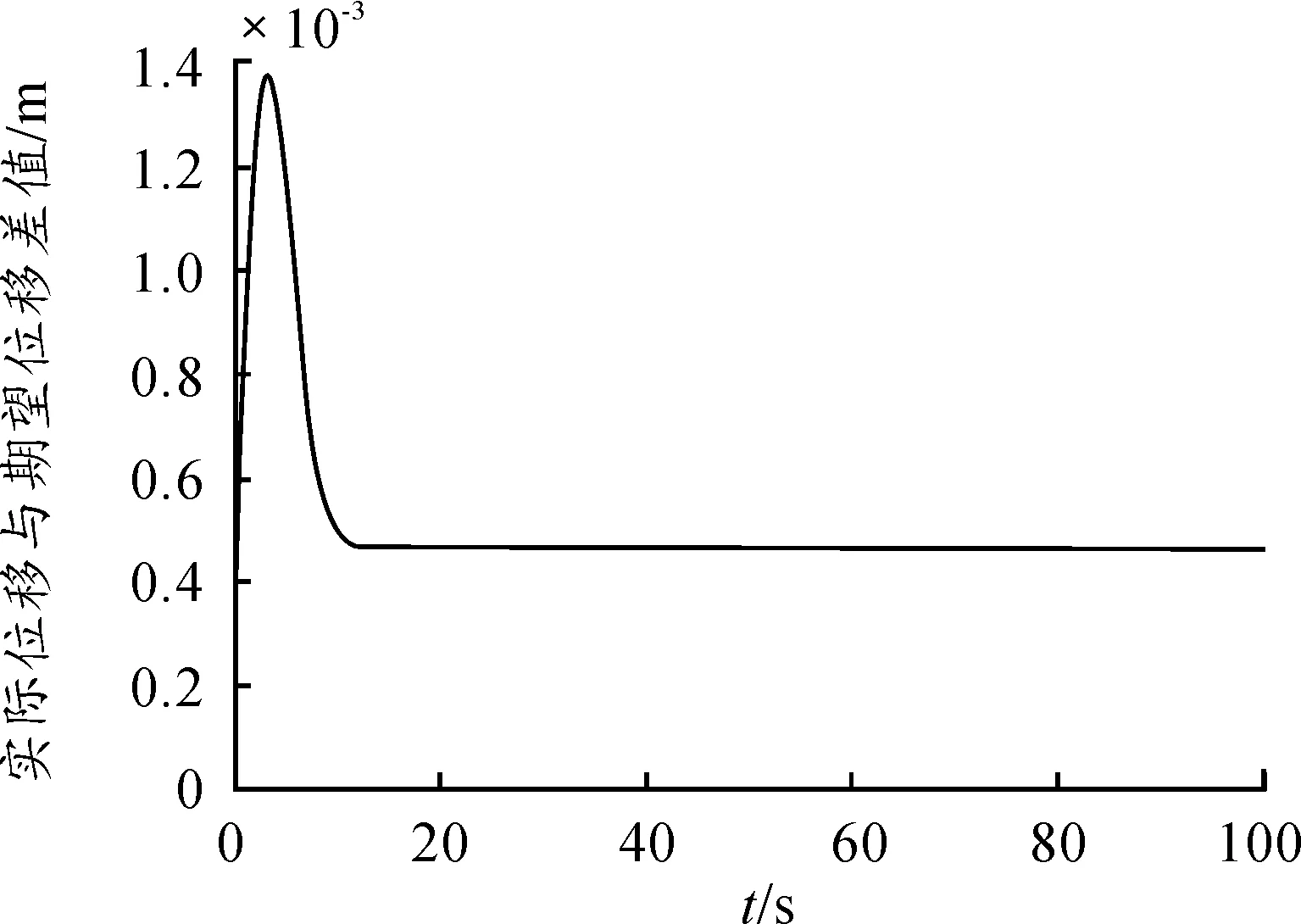

完成参数修改后,得到液压系统相对应的仿真曲线如图9~图11。

图9 改进后液压缸活塞杆伸出进出油口压力

图10 改进后活塞杆位移

图11 改进后实际位移与期望位移差值曲线

图9表明改进后的系统最终稳定在溢流压力8MPa,保证了系统的安全性,从图10可以看出相比于原始系统,改进后活塞位移曲线更加平滑,有利于系统的稳定工作,图11直观地显示了系统动态误差0.001 37m,小于设定值,稳态误差0.000 48m也低于设定的初始值。说明系统动态误差和稳态误差均在许可范围。

5结论

本文利用AMESim平台对自动对接连接器液压系统进行了一系列建模仿真,通过仿真可以看出:①AMESim模块化的建模方式简化了建模过程,可以让用户更加直观地了解所建模型;② 文中搭建的液压模型属于闭环式位置反馈系统,有很好的控制精度;③ 利用AMESim软件建模仿真,重点在于元器件参数的设置,尤其是管道特性、压缩特性等;④ 对比仿真曲线图能够及时地发现系统的存在问题并进行改进。

参考文献:

[1]付永领,齐海涛.LMSImagine.LabAMESim系统 建模和仿真—实例教程[M].北京:北京航空航天 大学出版社,2011:1-3.

[2]高钦和,龙勇,马长林,等.机电液一体化系统建 模与仿真技术[M].北京:电子工业出版社,2012:110-128.

[3]李文强.六自由度运动台电液伺服装置设计及其 试验研究[D].哈尔滨:哈尔滨工业大学,2009:10-26.

[4]宋志安,曹连民,黄靖,等.MATLAB/Simulink与 液压控制系统仿真[M].北京:国防工业出版社, 2012:12-14.

[5]何礼冬.钢轨除锈机整体方案与液压系统设计[D].成都:西南交通大学,2011:57-62.

[6]YAOJY,JIAOZX,YAOB.RobustControlforStaticLoadingofElectro-hydraulicLoadSimulatorwithFrictionCompensation[J].ChineseJournalofAeronautics,2012(25):954-955.

[7]臧克江.液压缸[M].北京:化学工业出版社, 2009:15-20.

[8]赵志国,余洋,鲁冰.基于AMESim的轨道架线 车升降平台液压系统仿真[J].机床与液压, 2010(38):61-68.

[9]杨叔子,杨克冲.机械工程控制基础[M].武汉:华中科技大学出版社,2005:97-104.

[10]刘海波,杨军宏,尚建忠.混合推进水下机器人液压系统设计与仿真分析[J].机床与液压, 2012(40):70-71.

(责任编辑唐定国)

Research of Hydraulic System of Automatic Butt-Joint Connector for Carrier Booster

ZHANG Xin1, LI Zhi-gang1, XU Hua2, HE Qing2

(1.School of Mechanical Engineering, Nanjing University of Science and Technology, Nanjing 210094, China;2.Shanghai Institute of Aerospace System Engineering, Shanghai 201108, China)

Abstract:The automatic butt-joint connector for carrier booster is mainly applied to the process of the refueling before the launch of the rockets. Taking system of the automatic butt-joint connector as the research project, we set up relevant model of it in the environment of AMESim and initialized settings of related parameters. Aiming at the kinetic process of the piston rods in the hydraulic cylinders, we got the indexes of flow and pressure at the holes of hydraulic cylinders after proceeding simulation at the virtual model of the hydraulic system and figured out the working state of the hydraulic system. The result of simulation shows: the speed of responding of the system is fast after optimization and the proceed of the motion is steady, and the hydraulic system can fulfill the demand of performance in the field of practical engineering, and it lays a foundation for the subsequent optimized design of the entire hydraulic system.

Key words:the automatic butt-joint connector; modeling and simulation; hydraulic system: AMESim

文章编号:1006-0707(2016)03-0146-05

中图分类号:TJ768.2;TH137.7

文献标识码:A

doi:10.11809/scbgxb2016.03.035

作者简介:张鑫(1991—),男,硕士,主要从事机电液一体化研究。

收稿日期:2015-09-08;修回日期:2015-09-26

本文引用格式:张鑫,李志刚,徐华,等. 运载火箭自动对接连接器液压系统研究[J].兵器装备工程学报,2016(3):146-150.

【机械制造与检测技术】