A234材质弯头裂纹产生的原因分析

余金鹏

(优欧辟环球油品工艺技术有限公司)

A234材质弯头裂纹产生的原因分析

余金鹏*

(优欧辟环球油品工艺技术有限公司)

摘要对ASTM A234 WPB材质弯头检测发现,在弯头外侧拱背上存在非贯穿性纵向表面裂纹。对弯头基材和焊接部位进行了试验,分析了裂纹产生的原因。管材的表面质量对成型后弯头的质量具有重要的影响。

关键词弯头表面缺陷裂纹接管焊缝

*余金鹏,男,1979年生,工程师。上海市,201203。

0 前言

对于某工艺单元装置中疲劳载荷作用下的管道元件,要保证其材质具有足够的疲劳强度,除了对管道元件的材质、壁厚、制造公差有较高的要求外,管道元件在制造过程中的表面质量控制也是一个不可忽视的重要问题。本文通过一个管道弯头实际案例,对弯头裂纹产生的原因进行了分析,并以此说明管道元件作为弯头制造的原材料,其表面质量的好坏对于弯头产品的质量具有重要的影响。

1 背景介绍

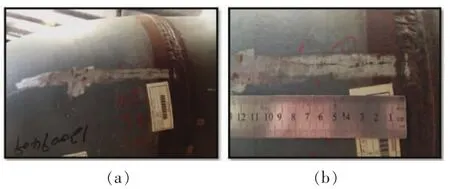

在该装置进行水压试验准备过程中,经目测发现一90°弯头的外侧拱背处存在表面裂纹。该弯头的规格为DN350,材质为ASTM A234 WPB,如 图1所示。

图1 弯头表面裂纹

如果该弯头继续投入使用,在内压力和循环应力的作用下裂纹处会产生相应的环向应力,在循环应力的作用下裂纹会逐步扩展,最终将导致该弯头过早失效。因此,本文通过实验室试验对弯头的原材料进行详细的金相分析,探究了裂纹产生的原因。

2 弯头裂纹原因分析

2.1目视检测表面质量

目视检测是质量检测的第一步。通过对弯头表面的详细检查,确认弯头由无缝管弯制而成,裂纹存在于弯头外部拱背处,并从管件与管道环形焊缝处沿纵向垂直蔓延。因此,可以确认裂纹的产生与弯头和管件的环向焊接接头有关联。然后,对裂纹处的基材进行取样试验(参见图2)。对试样选择一处有裂纹的面进行打磨。经过测厚仪测定,打磨掉大约3 mm厚度后表面裂纹消失,即在原材料基体上再无裂纹缺陷。因此可以判定,该裂纹为非贯穿性表面裂纹,裂纹深度约为3 mm。

图2 对弯头表面裂纹处的基材取样

2.2材料取样检测

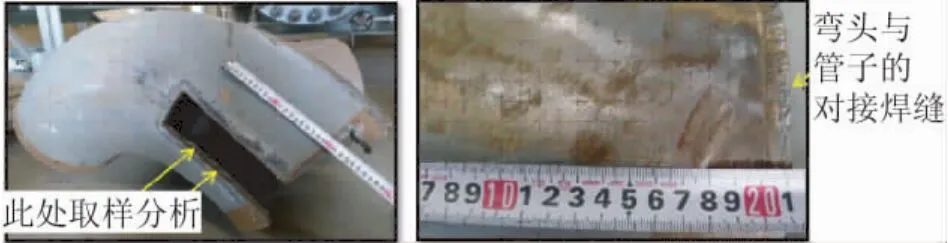

对弯头进行取样,用于实验室检测分析,试样如图3所示。

图3 弯头材料取样

将弯头沿纵向切割成片,检查内表面,证实此弯头由无缝管制成。经测厚仪测量后可知:该弯头最大厚度为15.32 mm,最大厚度位于内弧面;最小厚度为13.08 mm,最小厚度位于外弧面背拱处。对弯头厚度的测试也可从侧面证明,原料管材的壁厚尺寸满足弯头制造工艺的要求。

采用能量弥散型X射线光谱仪(EDS)进行基本化学成分分析,证实原材料的化学成分以及弯头和管道连接处焊缝金属的化学成分均满足规范要求。

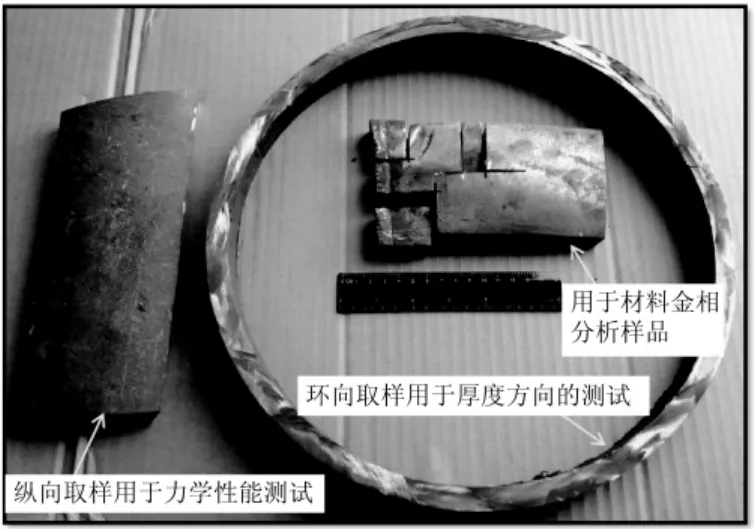

经过纵向取样进行力学性能检测可知,弯头的最小抗拉强度满足规范要求。经过环向取样进行布什硬度测试(HBW10/3000),最大硬度值为HBW152,最小值为HBW138,硬度值在合适的范围内。由此可知,管件表面硬度对裂纹产生的影响也被排除。另外,合适的硬度值也表明,弯头的热成型工艺、热成型温度控制和成型后热处理均符合规范要求。在弯头与接管的焊缝处切取纵向试样,并对焊缝金属部位进行光学宏观检测以及蚀刻检测,证实此焊缝为多层焊接,无焊接缺陷显示。纵向试样如图4所示。

图4 弯头与接管焊缝处纵向试样的宏观检测

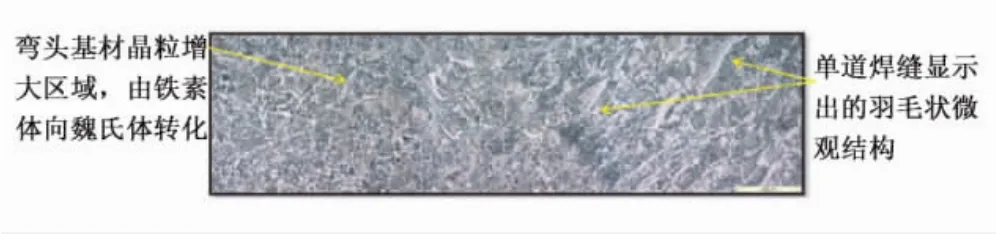

图5显示了焊缝熔合区的微观组织结构。在焊缝熔合区观测到羽毛状的超级贝氏体,这一金属组织与通常情况下焊缝金属部位和焊缝熔合区的树状组织结构是相一致的。

图5 焊缝熔合区微观组织检测

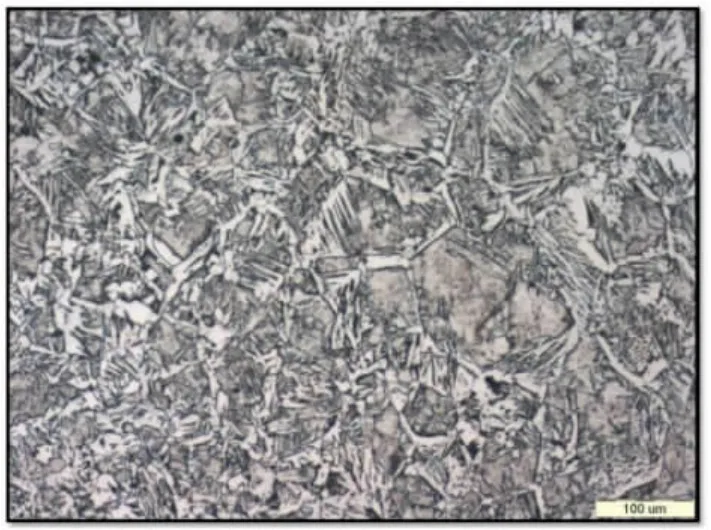

图6为弯头与接管焊缝热影响区厚度方向中间部位的微观形貌。可以明显看出,金属组织晶粒度在边缘处由于焊接热输入的影响和多层焊的反复加热冷却循环而明显增大变粗。

图6 弯头与接管焊缝热影响区厚度方向中间部位微观形貌

图7 弯头与接管焊缝热影响区厚度方向外侧部位微观形貌

图7显示了弯头与接管焊缝热影响区厚度方向外测部位的微观形貌。由图7可见,由于热输入加热和多层焊焊后冷却的影响,金属组织有从铁素体向魏氏化铁素体转变的倾向。但在弯头最外侧靠近最后一道焊道处的热影响区却呈现出不同的金相微观组织,显示为针状的铁素体和超级贝氏体。这一结果符合焊接过程中热输入对金属组织产生影响的理论。

在热影响区和焊缝熔合区均未发现马氏体组织。弯头本体材料纵向试样的微观金相组织显示出较多的铁素体和少量的珠光体(参见图8),这就证明弯头本体材质的化学成分满足规范的要求。

图8 弯头基材纵向试样的微观检测

对纵向试样的切面进行了硬度测试,图4中列出了不同位置的硬度测试数值,硬度测试结果与金相检测的结果是相一致的。

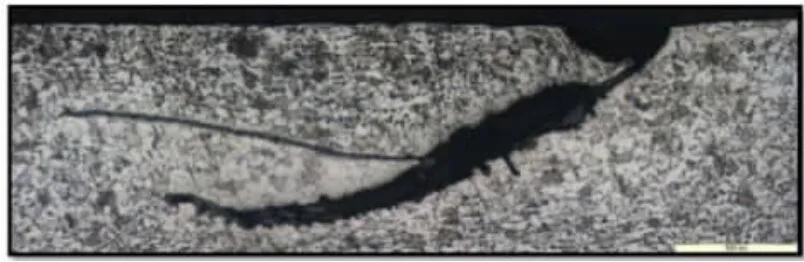

对裂纹处的材料进行环向取样(试样平行于弯头与接管的焊缝)。环向试样金相图如图9~图12所示。对环向试样的金相组织分析显示,材料的金相组织有类似于弯头成型过程中弯曲变形的特征,

图9 裂纹处环向试样的微观检测

图10 裂纹处环向试样的微观检测

图11 裂纹处环向试样上局部放大的光学显微照片

图12 弯头基材横截面上环向试样的微观检测

并存在裂纹端部钝化的特征。裂纹沿外表面延伸约0.8~1.0 mm(见图9和图10),且裂纹非常细微,有氧化物填充,不存在分支(见图11)。弯头基材横截面上环向试样的微观检测显示,金相组织(见图12)有较多的铁素体和少量的珠光体。

3 结论

弯头成型多采用热成型(热拉伸或热挤压),其工艺就是将加热后的管状基材通过固定的模具进行拉伸或挤压,以获得要求的尺寸和形状。从弯头表面裂纹的特征来看,由于裂纹仅存在于弯头外侧拱背处约10 cm长的范围,且并不是沿弯头拱背处从头至尾的贯穿连续性裂纹,裂纹细微,裂纹内部存在氧化物,因此可以排除模具毛刺等在弯头热成型过程中引起制造性表面缺陷这一可能。由于裂纹端部呈钝化状态,结合上述金相分析可知,该裂纹的产生最可能的原因是管道基材表面有缺陷,管道材料表面的缺陷在弯头的热成型制造过程中扩大,从而在弯头外侧拱背部位产生类似层状的细微长裂纹。由于该表面裂纹的深度为3 mm左右,已超出8%壁厚的范围,因此在疲劳载荷和内压作用下该裂纹将进一步扩展并最终导致弯头失效。也就是说,该弯头不能再继续用于装置中了,只能作报废处理。

通过以上案例分析可知,采用钢管弯制弯头应当严格控制管件材料的表面质量,用于弯制弯头的原料钢管应当满足规范的要求,以免在弯头生产过程中产生废品,造成浪费。

化工机泵

化工机泵

Reason Analysis of Crack Formation in A234 Material Elbow

Yu Jinpeng

Abstract:The non-penetrating longitudinal surface cracks are detected on the lateral extrados of the ASEM A234 WPB material elbow so that the reasons of the formation of the cracks are analysed based on the experiments on the substrates and the welding positions.It reveals that the surface quality of the pipe has significant influence on the quality of the elbow.

Key words:Elbow; Surface defect; Crack; Connecting tube; Weld joint

收稿日期:(2015-01-13)

中图分类号TQ 050.4

DOI:10.16759/j.cnki.issn.1007-7251.2016.02.009