加热炉模块化施工技术在石化装置中的应用

吴亦挥(中国石化上海石油化工股份有限公司)

加热炉模块化施工技术在石化装置中的应用

吴亦挥*

(中国石化上海石油化工股份有限公司)

摘要加热炉是工艺装置中技术含量相对较高、结构相对较复杂的非标设备,以前国内采用的是现场建造的施工模式,施工周期相对较长。近几年来,国内在一些大型的石油、化工项目中引入了当今国际上推崇的加热炉模块化施工技术。就加热炉模块化制造和安装模式进行了讨论,并对模块化施工流程进行了阐述。

关键词加热炉模块化施工炉管炉衬钢结构

*吴亦挥,男,1959年生,高级工程师。上海市,200540。

加热炉是工艺装置中技术含量相对较高、结构相对较复杂的非标设备。本文就加热炉模块化制造和安装模式进行了讨论,并对模块化施工流程进行了阐述。

1 加热炉模块化施工的优点

1.1明确了承包商的供货范围和工作界面,使责任单一化,能有效避免传统模式中因多方互相推诿所导致的管理困难。

1.2在设计环节就遵循分段制造安装,即模块化制造安装的思路,利用TEKLA STRUCTURES软件进行立体建模、设计转化,可以最合理地将加热炉结构分片、分段模块化。

1.3模块化工厂制造与现场建造相比较,具有较大的优势。

1.3.1工厂制造的工作条件远远优于现场条件,受天气、环境因素影响较小,而且不受现场建造时立体空间的限制,可多模块同时进行制造。

1.3.2在专业化工厂制造过程中,可使用更为精良的工装机具,有利于提高工作效率和制作精度。如对大型钢结构的制作引入CO2气体保护焊和埋弧焊等高效焊接方法、使用专用机器进行切割和除锈等。

1.3.3工厂制造可为炉管等重要部件的焊接创造比现场更为有利的条件。如改技术难度高的立焊和固定焊为技术难度低的平焊和转动焊,方便采取内充氩、预热及热处理措施等,有利于提高焊接质量,减少返修工作量。

1.3.4最大程度的工厂模块化预制和预组装,有利于发现设计文件不完善或不适合的细节。加热炉施工常见的问题有节点设计不合理、节点图没有表述清楚、制造中存在难以实施的情况等。采取模块化施工可以最大限度地规避这些问题以及其他一些通常只有在现场组装时才能发现的问题,并及时予以修正。

1.3.5加热炉工厂制造的模块运抵现场后,可采取积木式组对、安装,极大程度地减少现场安装工作量,缩短安装工期。

2 模块化安装的应用技术

下面以国内某连续重整装置项目为例,介绍加热炉模块化安装技术在石油化工装置中的应用。

2.1装置简介

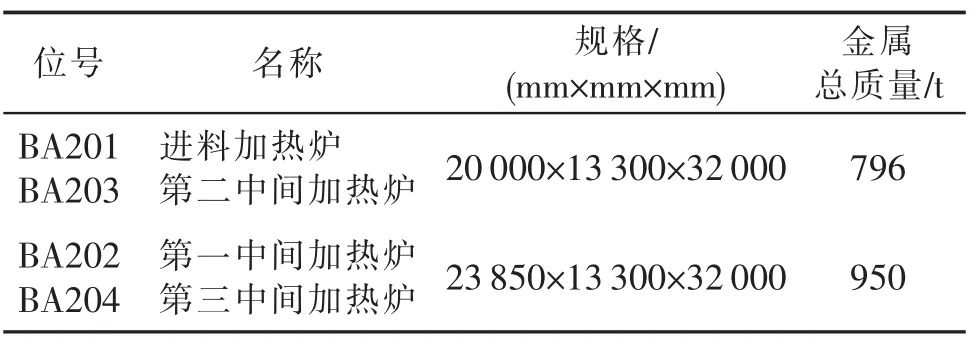

该连续重整装置共有5台加热炉,其中4台方炉、1台圆炉。此次重点介绍4台方炉的模块化施工。4台方炉分别为重整进料加热炉(BA201,为设备位号,下同)、第一中间加热炉(BA202)、第二中间加热炉(BA203)和第三中间加热炉(BA204),具体明细见表1。重整进料加热炉和第二中间加热炉合并布置在一个炉体内,各炉膛间用火墙进行相对隔离,其对流室用以发生3.5 MPa过热蒸汽;第一中间加热炉和第三中间加热炉合并布置在一个炉体内,各炉膛间用火墙进行相对隔离,其对流室用以发生3.5 MPa过热蒸汽。烟气经各自对流室发生蒸汽后合并排入烟囱。加热炉BA201 和BA203的炉管各采用一组45路覫141.3×6.55的双面辐射U形管布置。顶部各通过两根覫1067×32的集合管连接。加热炉BA202采用两组45路覫114.3×6.02的双面辐射U形管布置,顶部通过四根覫762×25的集合管连接。加热炉BA204炉管共采用一组45路覫141.3×6.55的双面辐射U形管布置,顶部通过两根覫1067×32的集合管连接。4台加热炉其炉管材质均为P9,集合管材质均为P11。其模型如图1所示。

表1 加热炉参数

图1 加热炉模型

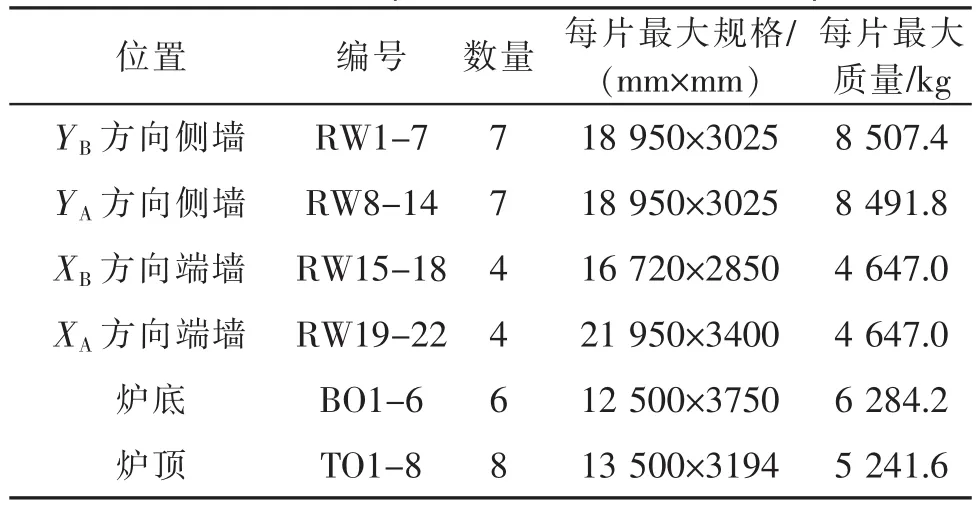

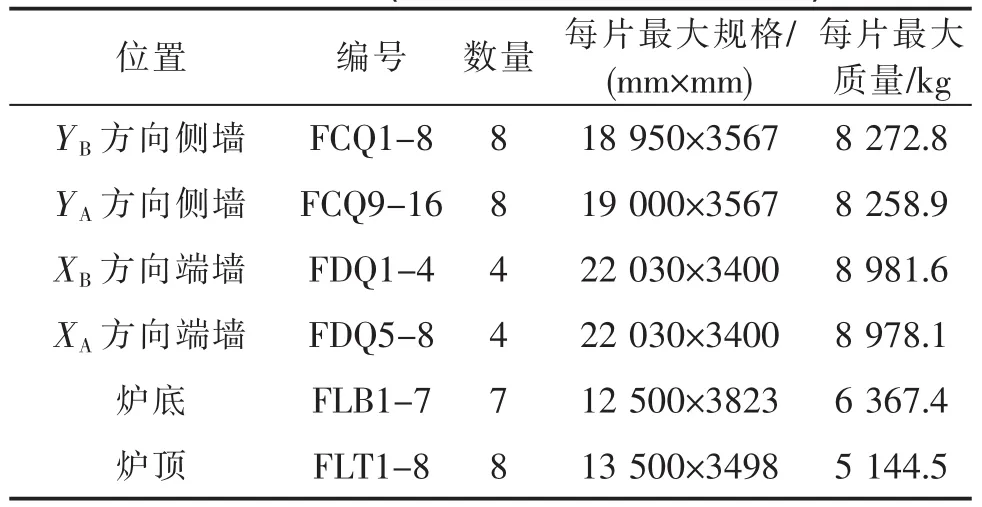

炉体钢结构节点采用刚性连接和铰接(高强螺栓)两种方式,炉墙板之间采用螺栓连接后再采取内部密封焊。所有炉体及附件均是由模块化预制厂家供货,现场安装。供货原则为:辐射室侧墙、端墙、炉顶和炉底均为分片供货;对流室模块化供货,副框架散件供货;余热回收系统厂家分段供货。两台二合一方炉辐射段的供货状态如表2和表3所示。

表2 重整加热炉BA201、BA203辐射室分片供货明细表(其余构件均为散件到货)

表3 重整加热炉BA202、BA204辐射室分片供货明细表(其余构件均为散件到货)

2.2结构施工技术要点

2.2.1两台二合一炉辐射室均为分片到货,现场成片安装,高强螺栓连接完之后再对墙板进行内部密封焊。由于墙板较薄,焊接容易产生变形,因此采用CO2气体保护焊来减少焊接变形。

2.2.2根据厂家提供辐射室分片原则,两台二合一炉侧墙与端墙分片过于细化,到现场之后必须将两片在地面组装之后,再进行吊装。

2.2.3由于对流室分模块到货,模块质量非常大,所以在安装对流室模块之前必须将对流室副框架安装完毕。

2.2.4两台二合一炉为联合平台,联合平台的安装需与炉本体同时安装,从而减少架设及高空作业。

2.2.5施工现场场地比较狭小,必须充分做好施工安全工作。合理地按照材料到货计划来安排现场的施工,是保证整个工程顺利进行的关键。

2.2.6由于对流模块质量较大,一般都有100多t,所以应合理考虑大型吊车的进场时间,保证利益最大化。

2.2.7根据梯子平台的到货状态和到货时间合理安排安装时间。加热炉外侧平台尽量随炉墙板一起吊装,这样可减少外侧脚手架的搭设工作量。

2.3炉管施工技术要点

2.3.1利用工装先在预制场进行组对焊接。由于连续重整装置加热炉炉管每片尺寸较大,整体运输比较困难,因此炉管是直管和U形管单件供货,现场组焊。

2.3.2制作辐射段炉管预制胎具2组,炉管统一搬运到胎具上进行组对。每组胎具能够同时预制组对焊接4组U形炉管,同时焊工可以减少移动。对预制工序的改进提高了单位面积的利用效率,而且避免了大面积场地预制频繁移动,有效地提高工作效率和焊接质量。炉管组对胎具宜选在钢平台或平整的混凝土地面上。每组胎具选用六根20#工字钢作为立柱分两列三排布置,每排上下水平等距固定4根DN50钢管。

2.3.3保证组对、焊接等工序集中在固定区域,这样热处理工作可集中在固定区域,焊口更加集中,减少了电力设施的敷设用料,降低了热处理工序的成本,同时也提高了对热处理工作的监控力度。

2.3.4在工序连接上提高了效率。胎具组装完毕后,由底层开始穿炉管。炉管按照次序摆放,组对时A、B组的U形弯管在同一侧组对焊接、热处理,C、D组的U形弯管在另一侧组对焊接、热处理。在同一层可以同时展开4组炉管的预制工作,确保焊接过程中焊工能在集中的区域内作业。炉管组对如图2所示。

图2 炉管摆放次序

2.3.5胎具拆卸件采用螺栓连接,减少了破坏性拆除的次数,做到了循环利用。

2.3.6为了保证炉管在运输和吊装过程中不发生变形,在炉管预制后根据炉管尺寸制作相应的胎具进行固定。一般每三片炉管为一组,每组采用四根18#槽钢,将炉管按照图纸上的间距尺寸用U形卡子固定在上面。同时,为防止炉管变形,槽钢之间用DN80的钢管进行加固处理。钢管的长度为每根炉管两端直管的间距。

2.4加热炉衬里施工要点

2.4.1加热炉辐射室炉墙板及炉底板衬里锚固钉应在预制厂提前焊接完毕,或在现场吊装之前完成锚固钉的焊接工作。

2.4.2衬里施工应与炉管施工工序紧密配合。由于炉内脚手架搭设工作量大,应提前策划好脚手架的搭设方案,尽量减少脚手架的重复搭设。

2.4.3为减少高空作业风险,提高衬里施工质量,除炉膛衬里外,辐射段、对流段集合烟道及炉顶集合烟道的衬里在地面完成,然后利用大型吊车将烟道整体吊装就位。

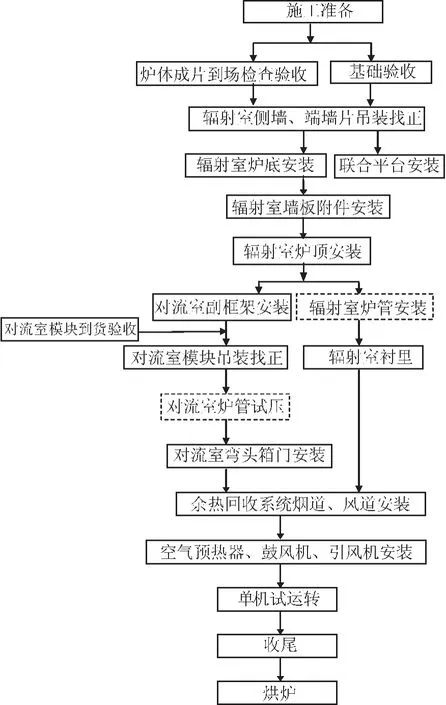

2.5加热炉施工流程

图3所示为加热炉施工流程图。

2.6施工工艺及方法

2.6.1炉本体钢结构的安装

2.6.1.1一般要求

(1)要仔细核对运输至现场的钢结构外观几何尺寸。

图3 加热炉施工流程

(2)成片构架就位后,用绳子拉紧固定,用斜垫铁调整其标高,然后利用手动葫芦调整其垂直度。找正时必须使所有立柱1 m基准点处于同一水平面内,垂直度和各柱间距离符合要求,用经纬仪测量垂直度。

(3)组片构架就位找正后,开始安装部件之间的连接梁。连接梁按从下至上的顺序安装,将炉体结构连接成框。

(4)炉片应安装一件,找正一件,严禁在未找正的构件上进行下一工序的安装工作。

(5)片之间找正、焊接,形成空间刚性单元后将垫铁焊牢,并及时进行二次灌浆。

(6)有地脚螺栓与混凝土基础连接的构架,均采用垫圈加双螺母拧紧。

(7)用安装螺栓进行安装的零部件须进行密封焊接。

2.6.1.2辐射段钢结构安装

(1)以框架底部1 m水平基准点来调节钢框架的标高,以立柱上下两端的心线为基准调节立柱的垂直度。

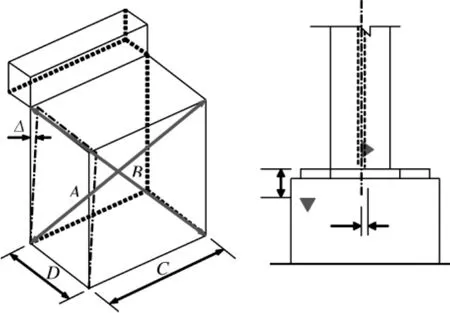

(2)辐射段钢结构安装允许偏差如下(见图4):

图4 辐射段钢结构安装允许偏差测量

炉壳侧墙框架钢结构立柱中心线与基础中心线的偏差(T)应小于3 mm,柱底板标高偏差(H)不得大于2 mm。

炉壳侧墙框架钢结构垂直度偏差(△)应小于侧墙板全长的1/1000,且不得大于8 mm。

框架钢结构空间对角线之差(A与B)应小于10 mm。

横梁水平度允许偏差为L/1000(L为横梁长度),且不大于5 mm。

炉底梁及炉底板水平度尺寸偏差不应大于长度的1/1000,且不大于5 mm。

辐射室长度(C)允许偏差为±5 mm,宽度(D)允许偏差为±3 mm。

墙板表面平直度用1 m直尺检查,平直度不应大于5 mm。

(3)炉顶板的中心线要与辐射室中心线重合。炉顶板或底板上的管孔中心位置要以辐射段出口管中心为基准找正。炉顶板安装找正后,进行密封焊接并用煤油进行渗漏试验。

(4)相邻两炉壳侧墙板间的横梁与炉壳立柱的连接焊缝应预留焊接的收缩余量,待炉壳各部位尺寸调整合格后施焊。

(5)辐射段框架找正后应及时安装平台、栏杆、梯子等结构,并完成全部焊接工作;需要预留而临时用定位焊固定的部位,应做出明显的标志。

(6)辐射室炉顶中心盖板和不锈钢密封盖板应在辐射段炉管安装找正完毕、支承悬吊系统安装初次调整完成后施工。

(7)炉墙板的吊装顺序为:一侧端墙→两侧侧墙→炉底板→另一侧端墙。吊车选用200 t汽车吊或160 t汽车吊进行吊装。

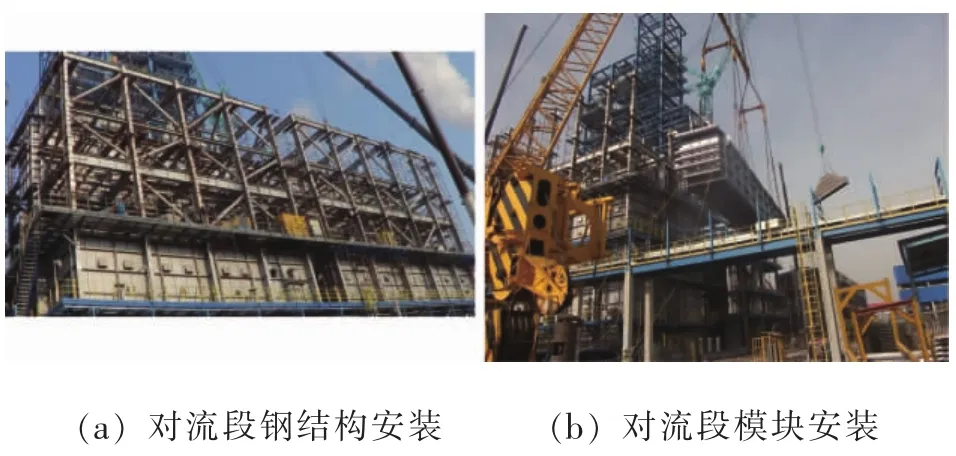

2.6.1.3对流段钢结构安装

(1)辐射段钢结构安装并找正后,进行对流段钢结构的安装。安装标高可通过在辐射段立柱顶面加薄钢板来调整,找正后将连接面钢板四周满焊。

(2)对流段模块吊装,应在吊装前测量与对流段立柱连接的辐射段(过渡段)立柱的顶部标高及纵向、横向距离,并与对流段炉管支承钢结构的立柱纵向、横向距离进行校对。吊装前应按施工方案做好吊装准备工作,模块应用专用工具平衡梁进行吊装。每组模块吊装就位并找正合格后,应及时安装并固定与之相关联的框架钢结构和集烟罩,然后再吊装下组模块。

(3)对流室每组模块吊装就位后,应进行下列检查和调整:①检查纵向和横向水平度、立柱垂直度及每组模块立柱顶部的间距;②调整各组炉管管端位置和尺寸,使其符合跨接管的安装要求;③就位检查合格后应及时将模块分界面处的连接螺栓紧固,若模块分界面除螺栓连接外还有焊接要求时,应及时焊接。

(4)对流段钢结构和对流段模块的安装如图5所示。

图5 对流段钢结构和对流段模块安装

2.6.2炉管的安装

(1)根据加热炉总体施工方案,辐射室顶部将烟道的位置预留了出来,作为炉管进炉的通道。每组炉管包括3根炉管、4组卡具,总质量约为3 t。经现场勘查,由于作业半径较大,现场使用200 t汽车吊将炉管吊进炉子里面。

(2)炉管进炉之后,将炉管旋转90°,按照顺序靠在两侧事先搭好的脚手架上面,等每个炉膛的炉管进炉完毕及集合管定好位置之后,用导链将炉管吊起,与集合管进行组对焊接。

(3)由于炉管与集合管焊接接头距炉顶高度只有320 mm高,接头焊接操作不便,因此每根集合管先抬高一定高度,用40#工字钢做临时支架以保证焊接高度。待炉管与集合管焊接、检测完毕,再用集合管上的吊杆将其调整到设计位置。

2.6.3顶部烟道的吊装

根据图纸,对流段顶部烟道分五段进行模块化吊装。烟道在预制完毕后,在地面进行衬里作业。每段烟道完成全部工作后,利用500 t履带吊和200 t汽车吊进行集中吊装,以减少高空作业风险。

3 加热炉模块化安装的优势及施工注意要点

因大部分结构已于工厂预制成模块,现场制作量大为减少。在制定方案前,现场施工技术人员应收集完整资料,结合现场施工场地情况,确定大型吊车的选型。本项目加热炉模块间的连接方式主要为螺栓等紧固件连接,采取积木式组对、安装。加热炉的模块化安装相比传统的现场建造模式,缩短了现场安装工期,现场占用场地面积小,减少了起重机械台班使用数量。根据本项目实际施工进度,从开始进行辐射室墙板的安装,到完成四台加热炉全部施工,仅用了半年时间。过程中考虑到材料的影响因素,实际施工绝对工期在5个半月左右。与以前传统的加热炉施工模式相比,施工进度得到较大优化,保证了装置的按期中交。

由于一般施工现场场地都比较狭小,不可能堆放很多材料,因此在施工前应排出详细的施工计划和模块到场顺序。在安装过程中,现场施工技术人员应和厂家服务人员保持密切沟通,掌握各个模块的到场时间,合理安排大型吊车的进场,为降低施工成本提供准确信息。

参考文献

[1]国家发展和改革委员会.SH 3506—2007管式炉安装工程施工及验收规程[S] .

[2]中国石油化工总公司.SH 3086—1998石油化工管式炉钢结构工程及部件安装技术条件[S] .

[3]国家建设部.GB 50205—2001钢结构工程施工质量验收规范[S] .

[4]中国石油化工总公司.SH/T 3085—1997石油化工管式炉碳钢和铬钼钢炉管焊接技术条件[S] .

[5]国家发展和改革委员会.SH 3501—2011石油化工有毒、可燃介质管道工程施工及验收规范[S] .

化机制造

Application of Modular Construction Technology of Heating Furnace in Petrochemical Plant

Wu Yihui

Abstract:Heating furnace is a non-standard equipment with relatively high technical content and complex structure.Previously, the site construction mode is adopted domestically and its construction period is relatively long.In recent years, the modular construction technology, which is popular all over the word nowadays, has been introduced in some large-scale domestic petroleum and chemical projects.The modular manufacture and installation are discussed, and the modular construction process is elaborated.

Key words:Heating furnace; Modularization; Construction; Furnace tube; Furnace lining; Steel structure

(收稿日期:2015-05-29)

中图分类号TQ 050.6

DOI:10.16759/j.cnki.issn.1007-7251.2016.02.015