降膜蒸发器布膜器的设计

王根立

(中国纺织科学研究院)

降膜蒸发器布膜器的设计

王根立*

(中国纺织科学研究院)

摘要降膜蒸发器蒸发性能的好坏取决于换热管内液膜的厚度及其稳定性。布膜器是决定液膜厚度和稳定性的关键部件。对布膜器结构、分布盘筛板孔的分布方式、结构参数和工艺参数进行了考察、分析,并在此基础上对某布膜器重新进行了设计计算。

关键词降膜蒸发器布膜器分布方式结构参数筛板管板

*王根立,男,1982年生,工程师。北京市,100025。

0 前言

列管式降膜蒸发器具有传热系数大、传热温差损失小、节约能源、不易结垢、便于清洗等优点,在化工、轻工、食品、医药、冶金、海水淡化等工业生产中有着广泛的应用。布膜器的作用是使料液均匀地分布到每根换热管中,并沿换热管内壁在重力和自蒸发二次蒸汽作用下形成自上而下的膜状流动。因此布膜器结构的优劣对于成膜效果、液膜稳定性和降液密度的控制有着直接影响,从而直接影响到蒸发器的生产能力。

布膜器种类繁多,很多资料对其做过一些介绍和论述。普通的盘式分布器无论是单盘式的还是双盘式的,都会出现料液分布不均、产生偏流的现象。笔者在对多种降膜蒸发器的布膜器进行分析和考察的基础上,对郑州某研究院试验场15 t/h蒸发器技改工程中的四效七体降膜蒸发器进行了布膜器改进。通过计算修改了筛板盘底孔的位置、各个筛板溢流堰壁高、各筛板孔的相对位置及孔的大小等。生产实践表明,该种形式的布膜器使用效果很好。此后在其他项目中也多次使用了该种布膜器,均达到了均匀布膜的效果,无偏流现象。本文对该种布膜器各盘开孔、各盘壁高、孔的相对位置、流量计算和结构设计等都做了深入的讨论。

1 布膜器设计要求

布膜器是蒸发器中用于液体分布的关键部件。在液体进入换热管之前,要保证管板上的料液分布均匀、流动平稳,这样才能保证料液均匀地进入每根换热管并形成厚度均匀的液膜。因此设计布膜器时有以下三点要求:

(1)料液均匀分布,不易发生偏流。若料液分布不均、产生偏流,会造成部分换热管内液膜过厚,换热效率降低,且易形成破膜现象,进而引起换热管振动;也会造成部分换热管内液膜过薄,甚至料液不能流到换热管底端,造成干膜。这种现象对于热敏性料液的影响尤为明显,例如乳品、果汁、蛋品等。

(2)流体阻力小,不易堵塞、结垢,便于清洗。筛板上液流孔的堵塞、结垢会造成局部区域过流的液体流量过大形成偏流,影响换热管的布膜效果,进而影响蒸发器的蒸发性能。

(3)结构简单,加工方便,安装要求低。布膜器要求结构简单,且三层筛板面要求水平,这就需要对三层筛板定距管的安装进行一定的结构控制。如果筛板不水平,分液时就会造成液流偏流,影响布膜效果。

2 布膜器结构和原理

为保证蒸发器每根换热管内液膜均匀、厚度达到最佳值,蒸发器进料量Q与换热管数量n、换热管长度l及换热管直径dh必须满足一定的关系并应详细计算,但本文对此不作详细的论述。

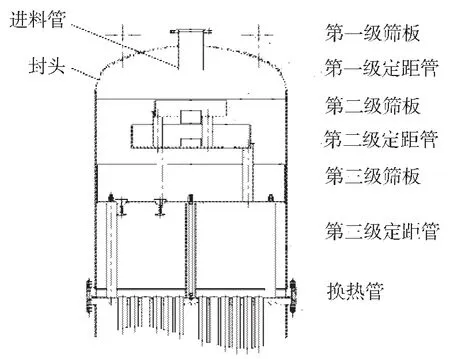

图1所示为三级盘式筛板布膜器。为了能够缓冲由进料管落下的料液对第一级筛板的冲击,在筛板中间开一个筛孔,且此筛孔直径d3小于进料管直径d,这样有利于一部分液体从筛孔d3通过到达第二级筛板,一部分液体从溢流堰通过到达第二级筛板,形成均匀的分流。

第二级筛板为了缓冲由第一级筛板及进料管落下的料液的冲击,在中心设置了一个缓冲盘,筛孔均匀地分布在此缓冲盘的周围。在第二级筛板上,部分料液通过筛孔d2到达第三级筛板,部分料液通过溢流堰到达第三级筛板,此时第二级筛板上的液体已完成分布。

在第三级筛板上,所有液体均通过筛孔d1上的蘑菇头均匀分布到管板上。管板上料液面呈水平状,且随着料液的继续增加水平面不断上升。当管板上料液水平面超过换热管口一定高度后,即沿着换热管内壁边缘均匀地流入换热管,形成一层厚度均匀、流型平稳的液膜,为后续的换热蒸发做准备。

图1 三级盘式筛板布膜器

3 布膜器结构设计

布膜器中第一、二级筛板的溢流堰上均有料液通过,只有第三级筛板的溢流堰上没有料液流过,所以可以由流量计算出第三级筛板(见图2)上的料液高度h1和溢流堰高度H1:

式中h1——第三级筛板上料液的高度,m;

Q——料液的体积流量,m3/h;

D1——第三级筛板的直径,m;

η——停滞系数,一般取为20~80,1/s。

图2 第三级筛板

溢流堰的实际高度H1应满足H1>h1的要求。一般情况下,第三级筛板的直径取管箱直径的0.9~ 0.95倍。第三级筛板的开孔总面积A1按下式计算:

式中A1——第三级筛板孔的总面积,m2;

Q——料液的体积流量,m3/h;

C孔——孔流系数,一般取0.61~0.62;

g——重力加速度,m/s2;

h1——第三级筛板上料液高度,m。

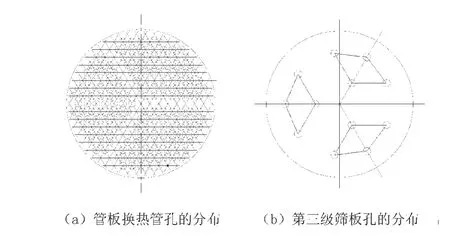

第三级筛板筛孔的数目和具体位置跟换热器管板上换热管的分布直接相关,每个筛孔应该均匀地对应相同的换热管数量,这样才能保证整个管板上面各处料液分布均匀。管板和第三级筛板上孔的分布如图3(a)和图3(b)所示。

图3 管板和第三级筛板上孔的分布

根据第三级筛板上筛孔应均匀覆盖管板上换热管这一要求,筛孔数量取n1,则第三级筛板的筛孔直径d1可按下式计算:

式中n1——第三级筛板上筛孔的数量。

第二级筛板的面积一般选取为第三级的0.5~ 0.7倍,因此第二级筛板的直径可按下式计算:

D2=(0.5~0.7)D1

第二级筛板上料液的高度h2可按下式计算:

式中h2——第二级筛板上料液的高度,m;

Q——料液的体积流量,m3/h;

D2——第二级筛板的直径,m;

η——停滞系数,一般取为20~80,1/s。

在实际应用中,为了能够让料液分布均匀,第二级筛板溢流堰(见图4)的高度H2可按下式计算:

H2=(0.5~0.7) h2

图4 第二级筛板

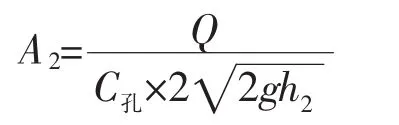

在液柱静压力下,按照孔板流量计的计算方法,第二级筛板的开孔总面积A2按下式计算:

式中A2——第二级筛板孔的总面积,m2;

Q——料液的体积流量,m3/h;

C孔——孔流系数,其值一般取0.61~0.62;

g——重力加速度,m/s2;

h2——第二级筛板上料液高度,m。第二级筛板的筛孔应与第三级筛板筛孔的位置交叉分布,筛孔数量取n2,则第二级筛板筛孔的直径d2为

式中n2——第二级筛板上筛孔的数量。

第一级筛板直径D3一般选取为第二级筛板直径D2的0.5~0.7倍,因此第一级筛板的直径可按下式计算:

D3=(0.5~0.7)D2

第一级筛板上料液的高度h3可按下式计算:式中h3——第一级筛板上料液的高度,m;Q——料液的体积流量,m3/h;D3——第一级筛板的直径,m;η——停滞系数,一般取为20~80,1/s。在实际应用中,为了能够让料液分布均匀,第一级筛板溢流堰的高度H3可按下式计算:H3=0.5 h3在液柱静压力下,按照孔板流量计的计算方法,第一级筛板的开孔总面积A3按下式计算:式中A3——第一级筛板孔的总面积,m2;Q——料液的体积流量,m3/h;C(孔)——孔流系数,其值一般取0.61~0.62;g——重力加速度,m/s2;h3——第一级筛板上料液高度,m。第一级分布板只有一个中间开孔,开孔直径d3为book=9,ebook=124设计实例以郑州某研究院15 t/h蒸发器技改项目中的三级盘式筛板布膜器设计为例。该降膜蒸发器有166根换热管。考虑到进料管与第一级筛板之间的高度问题,在第一级筛板的筛孔中设置了一个穿透钢管短节(见图5),钢管直径为d3。为了保持各级筛板的水平,设计时在两级筛板之间采用三根钢管作为三支点支撑。第三级分布板是布膜的关键,所以用六根钢管支撑,同时以长螺杆作为可拆和可调支撑。在安装时,采用水平仪来测试筛板的水平度,以保证料液经过三级布膜板之后料液均匀、无偏流地落到管板上,为进入换热管均匀布膜做好准备。图5第一级筛板下面以四效管式降膜蒸发器的第一效为例叙述设计过程。该蒸发器管箱的直径D=1200 mm,进料的体积流量V=4.051 m3/h。第三级筛板的直径通常为D1=(0.9~0.95)D,在此取D1=1190 mm。料液在第三级筛板上的高度h1:为使料液不溢出溢流堰,第三级筛板溢流堰高度实际取H1=200 mm。根据166根换热管的分布情况,最终选取筛孔数n1=12。根据上述公式可得:筛孔的分布如图3(b)所示。第二级筛板的直径D2:D2=0.7×1190=833 mm圆整后取D2=840 mm。料液在第二级筛板上的高度h2:第二级筛板上的料液一半由筛孔通过,一半从溢流堰处通过。取溢流堰的高度H2=140 mm。经过对第三级筛板的分析比较,确定在第二级筛板上的开孔数取n2=3。A2和d2可按下式计算:圆整后取d2=70 mm。第一级筛板的直径D3:D3=0.7×840=588 mm圆整后取D3=590 mm。料液在第一级筛板上的高度h3:第一级筛板上只在中间开一个孔,开孔面积可按下式计算:筛孔直径d3:圆整后取d3=133 mm。5结论三级盘式筛板布膜器的制造和安装质量对布膜效果有很大的影响。为使布膜器获得良好的性能,在制造过程中应严格控制每块筛板表面的平面度,同时妥善处理筛板孔圆角,不得有尖角、毛刺等影响料液流动和易产生挂垢的缺陷。安装时,要利用专用工具不断测量管板和第一、二、三级筛板的水平度,避免安装误差而影响设备的布膜性能。总之,只有在设计、制造、安装和操作等各方面都符合技术要求,才能使布膜器稳定运行,达到均匀布膜的目的,从而提高蒸发设备整体的蒸发性能。(收稿日期:2015-06-25)book=10,ebook=13设计与计算book=10,ebook=13尿素蒸发系统超压分析及处理张志云*(青海盐湖工业股份有限公司)摘要在尿素装置的一、二段蒸发喷射器后增加了放空管线,用以解决蒸发压力不满足工艺生产要求的问题。关键词真空提升放空转化率尿素装置蒸发系统中图分类号TQ 051.6+2DOI:10.16759/j.cnki.issn.1007-7251.2016.02.003*张志云,男,1982年生,助理工程师。格尔木市,816000。Analysis and Processing of Overpressure of Urea Evaporation SystemZhang ZhiyunAbstract:The vent line is added to the 1st and 2nd stage evaporation ejectors of the urea plant, so that the problem of the unqualified evaporation pressure is solved.Key words:Vacuum; Elevation; Vent; Conversion rate; Urea plant; Evaporation system0前言青海盐湖工业股份有限公司化工分公司化肥厂一车间年产33万t尿素装置,于2009年10月2日全面完成项目施工建设及管道试压吹扫工作。该装置采用传统型二氧化碳汽提法工艺,其蒸发系统流程如下:从尿素溶液(以下简称尿液)贮槽(06F0101,为设备号,下同)来的尿液在一段蒸发器(06C0109)中蒸发,以浓缩尿液。尿液从贮槽经尿液泵(06J0108)送往一段蒸发器。在一段蒸发器中通过壳侧低压蒸汽和高压调温水加热,尿液温度从84℃升至130℃,通过控制低压蒸汽管线(06C0109a)上的调节阀(PV1133)开度将温度维持在130℃。一段蒸发压力约为30 kPa (A)。出一段蒸发器的尿液进入一段蒸发分离器(06F0115)。在分离器内,气体从尿液中分离出来。离开一段蒸发分离器底部的尿液经过平衡压差U形管进入二段蒸发器(06C0110)。通过二段蒸发器的壳程加入0.88 MPa蒸汽,将尿液温度由130℃提升至140℃,二段蒸发压力控制在3 kPa (A)。出二段蒸发器的尿液进入二段蒸发分离器(06F0116)。在二段蒸发分离器内,气体从尿液中分离出来。分离出来的气体经升压器升压后进入二段蒸发器第一冷凝器(06C0113)壳程。未冷凝的气体与动力蒸汽经二段蒸发第一喷射器(06L0103)一起进入二段蒸发后冷器(06C0114)壳程。在二段蒸发后冷器内对未冷凝的气体再次冷凝,在这里大部分的气体被冷凝下来。未冷凝的气体与动力蒸汽经二段蒸发第二喷射器(06L0104)一起进入常压吸收塔(06E0106)。离开二段蒸发分离器底部的尿液经熔融尿素泵(06J0109)送至造粒喷头造粒。1蒸发系统不正常现象2012年12月17日13时,尿素装置进行化工投料生产,15时10分蒸发系统进料造粒,但在抽真空的过程中发现一段蒸发分离器压力在37~50book=11,ebook=14kPa (A)之间大幅波动,二段蒸发分离器的压力在30~49 kPa (A)之间波动,一、二段蒸发器的压差为10~30 kPa (A)。2存在问题分析和处理措施2.1产生问题的原因一段蒸发真空度达不到指标,经分析主要有以下几点原因:(1)蒸发负荷重,进料量大,进料温度低,尿液氨含量高;(2)喷射泵抽吸能力差,喷嘴有堵塞现象;(3)各级表面冷凝器冷凝效果差,冷却水温高,或冷凝器有堵塞现象,换热效果差,冷凝器内有碳酸结晶;(4)液封没有封住或注水不足;(5)气相管线或设备系统有泄漏;(6)仪表显示不准;(7)冷却水量不足,也会造成真空不达标;⑻低压分解温度过低,低压压力控制过高形成背压,致使真空不达标;⑼一、二段气相管处有结晶,建议适当冲洗;⑽前系统二氧化碳转化率低,汽提效率低,低压系统严重超负荷,造成负荷后移。针对上述可能存在的问题原因,进行了逐项检查。经查,进蒸发系统的物料量控制在70%,故可排除上述原因(1);更换了一、二段蒸发表面冷凝器下封头垫片并进行了检查,未发现换热器严重结垢,喷射器检查也未发现异常,从而排除了原因(2);调取查看了循环水温度曲线,曲线均在指标范围内,从而排除了原因(3)和(7);经查,确认仪表和氨水槽液位均满足要求,故排除了原因(4)和(6);现场加大冲洗量及增加冲洗时间,均未取得良好的效果,故可排除原因⑼。经调取汽提塔加热蒸汽曲线及合成系统分析数据发现,二氧化碳转化率由59%降至26.7%,外界供汽量严重不足,造成汽提塔加热蒸汽压力维制在1.0~1.4 MPa之间,汽提塔的汽提效率极低,造成低压系统超负荷。也就是说,即使低压系统压力调节阀及放空调节阀处于全开状态,系统压力维持在0.4~0.45 MPa,现场观测到常压吸收塔放空流量计严重超量程,且常压吸收塔带压严重,尿液槽氨浓度经分析化验发现严重超设计指标,故蒸发系统喷射器背压过高,造成了真空达不到指标,这就是问题的真正原因。2.2处理措施为解决低压系统严重超负荷的问题,经过车间研究决定,在一段蒸发喷射器及二段蒸发第二喷射器后各增加一条DN100和DN50的管道通至放空筒。具体的改造结构如图1所示。图1蒸发系统增加放空管线的改造蒸发系统增加放空管线的改造所需要的材料如表1所示。表1增加放空管线所需材料材料名称材质、规格及标准数量截止阀CF8M,DN100,PN1.6 MPa,RF1台带颈平焊法兰00Cr19Ni10,DN100,PN1.6 MPa, RF,HG 20594B2片螺栓、螺母8.8/8,M16×80,HG 20613,GB 901,GB 617016套异径三通00Cr19Ni10,BW,DN200×100,GB 12459,δ=3.5 mm1个90°弯头00Cr19Ni10,BW,DN100,GB 12459,δ=3.5 mm3个无缝钢管00Cr19Ni10,DN100,δ=3.5 mm,GB/T 1497615 m截止阀CF8M,DN50,PN1.6 MPa,RF1台带颈平焊法兰00Cr19Ni10, DN50,PN1.6 MPa,RF,HG 20594B2片螺栓、螺母8.8/8, M16×75,HG 20613,GB 901,GB 61708套异径三通00Cr19Ni10,BW, DN100×50,GB 12459,δ=3.5 mm1个90°弯头00Cr19Ni10,BW,DN50,GB 12459,δ=3.5 mm3个无缝钢管00Cr19Ni10,DN50,δ=3.5 mm,GB/T 1497615 m3结语因前系统二氧化碳转化率低,汽提效率低,低压系统严重超负荷,造成负荷后移,蒸发系统背压过高,导致真空不达标。通过增加放空管线,不仅有效地解决了这一问题,也为尿素装置的正常稳定运行打下了坚实的基础,带来了可观的经济效益。(收稿日期:2015-07-15)book=12,ebook=15应用研究book=12,ebook=15燃气净化技术及排污放散系统的开发和应用赵英杰*金伟许慧萍刘奇(上海化工研究院)摘要针对燃气长输管线和城市管网门站计量站生产工艺的特点及燃气中含油、水、粉尘等复杂工况,开发了第六代燃气净化技术,并且完善了排污放散系统。这种最先进的燃气净化技术能高效脱除燃气生产中存在的油、水、泥浆及其它杂质,尤其在极端恶劣工况下,杂质脱除效果更为显著。该净化技术的过滤精度高,可达0.3 μm,且运行阻力低于一般过滤装置。针对燃气门站排污及放散系统研发的PM2.5排污缓冲罐及燃气放散消声装置,不仅可实现燃气生产封闭式在线排污清灰,还解决了工业PM2.5排放污染和噪音污染问题。关键词燃气净化旋风分离器中空纤维排污缓冲罐过滤PM2.5中图分类号TQ 051.8DOI:10.16759/j.cnki.issn.1007-7251.2016.02.004*赵英杰,男,1988年生,硕士,助理工程师。上海市,200062。Development and Application of Natural Gas Purification Technology and Sewage Discharge SystemZhao Yingjie Jin Wei Xu Huiping Liu QiAbstract:According to the process characteristics of the long-distance natural gas pipeline and metering station of the urban pipe network gate station, as well as the existing of oil, water and dust in natural gas and other complicated conditions, the sixth generation of gas purification technology is developed and the sewage discharge system is improved.The most advanced natural gas purification technology can effectively remove the oil, water, mud and other impurities from the gas production process and the removal effect is more significant under extreme conditions.This purification technology has high filtration accuracy which reaches 0.3 μm, and its running resistance is lower than that of the general filters.The PM2.5 emission buffer tank and gas diffusion muffler device developed for the sewerage and bleed system in the gas gate station can not only realize the closed online sewage cleaning for the gas production, but also solve the problems of PM2.5 emission pollution and noise pollution.Key words:Natural gas purification; Cyclone separator; Hollow fiber; Sewage buffer tank; Filtration; PM2.50前言近年来,随着我国能源经济结构的调整,以及环境质量的要求越来越高,尤其是受北方雾霾天气的影响,作为绿色洁净能源的燃气建设尤显重要。能源经济的结构调整倾向性以及环保要求的提高,昭示燃气大规模应用的时代已经到来,预计今后很长的一段时间内,燃气的开发利用也将迎来一个新的高潮。燃气发电、工业用户煤改气、燃气集中供暖、分布式能源等都将加快燃气的使用。随着燃气大规模组网投运,也带来了一系列问题。燃气在生产使用过程中,由于气源、管道铺设、主辅设备磨损、腐蚀以及自身的工艺特点(如温度、压力和流量变化)等诸多因素,都会不同程book=13,ebook=16度地产生粉尘、油和水等杂质。以往很多燃气调压计量站大多使用滤筒式过滤器进行过滤除尘,但在生产过程中经常遇到复杂的工况,需要经常更换滤筒。这不仅缩短了生产周期,也极大地提高了维护运行成本,甚至还有可能危及安全生产。以往燃气生产过程中产生的杂质没有一个理想的设备来处理,往往直接排入到灌水排污坑中或高空放散。放散过程不仅噪音大,而且池水不能封住粉尘,致使大量粉尘进入大气,成为PM2.5污染源。因此,燃气生产中迫切需要一种高精度、大处理量、长周期运行的燃气净化装置。同时,排污放散系统的改进也是必不可少的。只有这样,才能保护燃气生产工艺中的各种精密仪器设备,减少环境污染,保障生产的稳定性和安全性([1-3])。1组合式燃气净化技术及排污放散系统的研发针对上述燃气生产现状,上海化工研究院开发了一种新的HGSD型组合式燃气净化装置([4-6])。它采用重力沉降、高效旋风分离器二级预处理及HGSD精密中空纤维气体过滤器三级净化技术。该燃气净化装置的结构如图1所示。图1第六代燃气净化装置1—排污管道(连接PM2.5排污罐)2—旋风中间灰斗3—气体进口4—E-Ⅱ型旋风分离器5—放散设施6—检修人孔7—高效气体过滤器8—气体出口9—重力沉降室1.1重力沉降室燃气由进气口进入旋风分离器前,先进入一个较大的重力沉降室。此时气体流速较低,因此粒径在100 μm以上的大颗粒杂质由于沉降效应被分离出来,落入大筒体的下封头处(如图2所示)。由于该装置不设重力沉降专门空间,而是利用了筒体下部旋风分离器周围的有限空间,因而其结构相当紧凑,大大节约了设备空间。图2粉尘颗粒在重力沉降单元内的运动轨迹云图1.2E-Ⅱ型高效旋风分离器燃气经重力沉降预处理后进入E-Ⅱ型高效旋风分离器,它对20 μm的粉尘颗粒及油(水)滴分离效率高达98.8%以上,杂质可通过旋风分离器下面的中间灰斗“在线”及时排放(即排污不会影响正常的通气)。采用内置式E-Ⅱ型高效旋风分离器作为第二级分离设备具有以下几个优点。(1)由于旋风分离器采用内置形式,内、外所受压力相同,因此可以认为其实际不受压,从而大大节省了材料。(2)采用异形进口和渐缩形导流挡板形式,可以达到高效低阻的除尘效果。①异形进口:与弯曲管道内形成纵向环流的原理一样,在旋风分离器出口管与顶部及器壁构成的环形区域内,由于顶部下面有一个流动缓慢的边界层,它的静压随半径r的变化比强旋流中的变化更为平缓,于是促使外侧静压较高的流体向上流入此边界层内,并沿边界层向内侧流动,经出口管外壁转折向下,形成了局部环流,也称上涡流。这种短路流把一部分已浓集在除尘器器壁处的细颗粒向上带到顶板附近,形成了“上灰环”,并不时被带入上升的中心气流中逸出出口管,影响了除尘效率([7])。采用异形进口的目的,是为了使气流在流速较高处有相应的较大的流通面积,从而可有效地消book=14,ebook=17除上涡流的影响。②渐缩形导流挡板:渐缩形导流挡板使得颗粒随气流进入旋风体内,由直线流动变为圆周流动。此时,由于颗粒的径向分离距离逐渐减小,因此有利于气固两相的分离,可提高除尘效率。这种情况尤其对细颗粒的捕集更为有利。此外,导流挡板与旋风顶板保持一定的缝隙,不仅阻力可显著下降,而且分离效率也有一定的提高([8])。(3)可最大限度地减轻后续高效气体过滤器的工作负荷,从而大大延长高效气体过滤器的检修周期。特别是在燃气中瞬间含有大量杂质进入系统时,E-Ⅱ型高效旋风分离器的作用尤为明显,可以说E-Ⅱ型高效旋风分离器特别适用于含有大量杂质的极端恶劣工况([9])。图3为不同直径的粉尘颗粒在旋风分离单元内的运动轨迹云图。可以看出粉尘颗粒进入矩形进气口后受切向力作用,粉尘颗粒开始作旋转运动,大直径的颗粒由于受气流影响较小,在离心力的作用下沿壁面运动,同时在重力的作用下快速下行,合成的运动轨迹为螺旋下降运动,并最终沉降到底部;小直径的颗粒由于自身质量较小,很容易受到气流的连续相影响,跟随连续相由中心管逃逸出旋风分离器。由图3可以明显看出,直径为1~100 μm的粉尘颗粒发生分化,直径在20 μm以下的小颗粒逐渐在中心轴线处汇集并随主流向上运动,直径在20 μm以上的大颗粒却沿着壁面逐渐下降至底部,并最终沉降下来。这说明旋风分离单元对直径20 μm以上的颗粒具有较高的分离能力。图3不同直径粉尘颗粒的运动轨迹云图1.3高效气体过滤器高效气体过滤器作为第三级精密净化设备,是一种采用不同密度中空纤维堆积而成的过滤器。滤料采用具有极强吸附能力的特制中空纤维(SRI系列),由上至下按密度逐步从疏松到致密排布。这种结构使较大的尘粒由上层较粗的滤料得到截留,而较小的尘粒在渗透到下层较密的滤料中得到捕集,即粉尘在多层滤料中呈立体分布([10-11])。高效气体过滤器的总捕集效率可大于99.9%,可根据需要任意调整过滤精度,最高精度可达0.3 μm。相对于滤芯或滤管式过滤器,高效气体过滤器的纳污量要大得多。由于中空纤维滤料具有很大的空隙率,在捕集同等数量杂质的状态时,阻力要小得多。在运行阻力不超过150 kPa的情况下,其纳污量可达600 kg。因此,高效气体过滤器能够长期稳定运行而不用频繁检修,检修周期一般在两年以上。依照上述原理,在气体过滤器内填入SRI 1# (50片)、3#(10片)和8#(1片)组合滤料,对其性能(过滤效率、阻力降)进行研究,试验结果如表1所示。表1SRI 1#、3#和8#组合滤料过滤性能试验结果试验号气体含尘浓度/(g·m(-3))过滤风速/(m·s(-1))过滤时间/min过滤效率/%阻力降/kPa 10.50.51099.9973.325 20.50.61099.9913.780 30.50.52099.9933.370由表1可知,在其他条件相同的情况下,随着过滤风速的增加,SRI 1#、3#和8#组合滤料的过滤效率略有降低,阻力降则明显增加。在气体含尘浓度0.5 g/m3、过滤风速0.5 m/s和过滤时间10 min的条件下,过滤效率为99.997%,阻力降为3.325 kPa。1.4排污放散系统根据燃气生产工艺的特点,上海化工研究院为燃气排污和放散系统研发了一种封闭式排污缓冲罐来替代水封排污坑,如图4所示。排污缓冲罐实际上是一台带有极大储存功能的高效气体精密过滤器,在净化机理上具备双重分离效应,即第一级重力沉降分离(预处理)及第二级高效气体精密过滤(精处理1.0 μm)。排污缓冲罐的容积可以设计选型,因此纳污量非常大。由于高效气体精密过滤器的截留精度高(PM1.0),因而从工业上解决了PM2.5有毒有害污染物的排放。目前排污缓冲罐已获得国家专利(ZL 2011 2 0231979.5)。book=15,ebook=18图4场站高低压排污缓冲罐及消声装置上海化工研究院专门为燃气的放散系统设计了一种燃气排气消声装置,解决了放散过程中噪音污染问题。该燃气放散消声装置已获得国家专利(ZL 2012 2 0257627.1)。2新型组合式燃气净化技术和排污放散系统应用目前,第六代燃气净化装置已在上海天然气管网有限公司、西安秦华天然气有限公司、唐山燃气集团有限公司、中石油长庆油田、大庆油田等全国各地数十个天然气净化厂、集输及调压门站中得到广泛应用,并且取得了良好的生产和经济效益。例如,根据大庆油田天然气分公司喇压浅冷油田伴生气的特点及运行工况,在保证装置运行周期一年以上、初始压降ΔP=1~3 kPa和1.5 μm以上固体杂质去除率90%的净化条件下,对不同形式的除尘装置进行了结构尺寸与净化效率、阻力降关系的设计计算,最终确定采用组合式净化装置作为大庆油田伴生气杂质脱除方案。2.1主要工艺参数(1)处理天然气气量为80×104m3/d(80%~120%);(2)天然气组分见表2;(3)天然气温度-5~25℃;(4)天然气压力0.12~0.16 MPa (A),正常值为0.13~0.14 MPa (A)。2.2工艺路线湿气进入净化装置后,首先通过重力沉降室进行初步分离,沉降分离出的油、水等杂质通过手动阀定期排至喇压油田污水收集系统。经重力沉降室表2喇压浅冷装置油田伴生气组分体积分数表(%)组分C(3)iC(4)nC(4)iC5冬季0.0700.7304.3703.847平均0.0850.6504.1254.000 C(1)C20.5450.420 0.5740.440平均86.325 1.4332.2690.4731.4950.360组分nC(5)C(6)C(7)N(2)CO(2)H2O夏季0.5910.4600.1000.5204.0504.201夏季2.4800.5221.6270.370 85.300 1.511冬季88.702 1.2861.9530.3991.2960.339预处理后的气体,进入内置的两个旋风分离器进行第二级分离,分离出的污水等杂质通过旋风分离器下面两个中间灰斗排到污水收集系统。气体从旋风分离器顶部出口通过连接管从净化装置上部进入,穿过多层结构的中空纤维精密过滤器进行第三级净化处理。经过净化处理后,气体通过装置出口汇管去原系统的压缩机入口分离器及后续增压单元。2.3应用效果(1)装置运行压降通过装置进、出汇管的高精度压力显示表来观察试验运行期间的压差变化情况。试验装置连续运行4个月,进出口压差变化很小,一直在5 kPa以内(见表3)。表3装置1月~4月运行数据统计表时间平均气量/(Nm3·d(-1))喇压油田装置来气压力/MPa净化装置汇管压力/MPa平均压差/kPa进口出口1月86.900.0280.025 00.020 03.17 2月86.880.0290.036 30.021 94.30 3月85.740.0360.033 80.029 44.40 4月87.300.0620.061 70.057 54.20(2)杂质脱除情况将中空纤维过滤器装入压缩机入口管道前先称重,试验结束后对拆下的过滤器再进行称重,然后进行7天的常温烘干处理,称其重量得出固体杂质量,结果如表4所示。表4装置运行4个月滤料捕集杂质情况分析表注:平均处理气量21×104m3/d。滤料质量/kg处理气量/(104m3)杂质捕集量/g杂质捕集量/(g×10(-4)m(-3))试验前试验后总质量其中总质量其中水油机械杂质水油机械杂质26.0644.1518 0906.47 734.410 349.26.20.0022.6503.545 2919book=16,ebook=19应用研究book=16,ebook=19铁磁性材料疲劳加载磁记忆信号特征分析*罗龙清(**)史红兵夏智程江辉(安徽省特种设备检测院)摘要对特种设备常用材料16Mn进行疲劳加载试验,研究金属磁记忆信号随疲劳加载的变化规律。磁记忆信号随着疲劳加载经历三个变化阶段:疲劳初期,磁记忆信号特征量随疲劳加载有较大幅度的变化;疲劳中期,随着疲劳加载次数的增多,磁记忆信号特征量趋于稳定;疲劳末期(疲劳损伤较严重时),磁记忆信号特征量变化较激烈。关键词金属磁记忆检测技术铁磁性材料疲劳加载特征量疲劳试样中图分类号TQ 050.4DOI:10.16759/j.cnki.issn.1007-7251.2016.02.005*基金项目:安徽省质量技术监督局科技支撑项目(13ZJ370021)。**罗龙清,男,1985年生,硕士研究生,工程师。合肥市,230041。Characteristic Analysis of Magnetic Memory Signal of Ferromagnetic Material with Fatigue LoadingLuo Longqing Shi Hongbing Xia Zhi Cheng JianghuiAbstract:The fatigue loading test on the commonly-used material 16Mn of the special equipment is carried out to investigate the variation of the metal magnetic memory signal with the fatigue loading.The magnetic memory signal experiences three stages along with the variation of the fatigue loading.In the early stage, the feature parameter of the magnetic memory signal varies with the fatigue loading significantly.In the middle stage, the feature parameter becomes stable as the times of fatigue loading increases.In the end stage when the fatigue damage is severe, the feature parameter varies intensively.Key words:Metal magnetic memory; Detection technology; Ferromagnetic material; Fatigue loading; Feature parameter; Fatigue specimen铁磁性材料金属磁记忆检测技术([1]),于20世纪70年代由俄罗斯动力诊断公司的杜波夫教授发现提出。该技术具有早期诊断、无需磁化和表面清理等特点,是唯一一项能够做到早期诊断的无损检测方法。在缺陷尚未发展成宏观缺陷时,采用该技术能进行早期检测诊断,评价结构件的损伤程度,防范于未然。因此,磁记忆检测技术具有良好的社会经济价值和安全价值([2])。本文选取特种设备常用的材料16Mn作为研究对象,研究金属磁记忆信号随疲劳加载的变化规律。1疲劳试样制作及磁记忆信号采集1.1疲劳试样及加载方式试验采用特种设备常用材料16Mn制成疲劳加载试样,试样尺寸如图1所示。试样中间加载区长130 mm,宽30 mm,厚6 mm。参照金属材料疲劳裂纹扩展标准(GB/T 6398—2000),采用单向非对称正弦载荷加载法,疲劳加载曲线如图2所示([3])。1.2磁记忆信号采集book=17,ebook=20图1疲劳试样尺寸图2疲劳加载载荷试验采用俄罗斯动力诊断公司生产的TSC-3M-12型应力集中磁记忆指示仪进行数据采集。数据采集方法如下:(1)原始磁记忆信号采集。疲劳加载前,依次采集试样正反面的磁记忆信号,作为基准。采集路径和方法如图3和图4所示。信号采集路径平行于疲劳试样轴向,采样路径等距(间距为7.5 mm)平行,传感探头与试样表面间距保持相等,保证提离效应影响一致。图3磁记忆信号采集路径图4数据采集(2)疲劳循环至预定周次后,拆下试样,同地点同方向放置,在试样中间4条间距为7.5 mm的平行线上采集磁记忆信号。共有12个探头通道,每个探头分别有法向分量Н(р)(у)和切向分量Н(р)(x)。2疲劳试样试验结果2.1疲劳特定周次后的磁记忆信号值对疲劳试件进行拉-拉疲劳试验,从12个探头通道中选取具有代表性的法向分量Н(р)(у)。图5和图6所示为S(max)=1000 MPa疲劳应力作用下,两个疲劳试件的金属磁记忆信号与疲劳周次的关系。图5和图6表明:(1)在相同的试验条件下,经过一次疲劳循环后,金属磁记忆信号与初始信号差异较大,变化幅度明显;(2)随着疲劳周次递增,金属磁记忆信号大小逐渐趋向稳定,并且随着疲劳周次的递增,金属磁记忆信号及其变化规律并不明显;(3)从磁信号初始状态至疲劳循环的各阶段,金属磁记忆信号具有类似的变化规律;(4)在疲劳循环次数不同的情况下,疲劳试样的磁记忆法向分量Hp(y)曲线近似呈线性特征,其斜率随疲劳周次的递增有增加的趋势,即磁场强度Hp(y)与疲劳周次呈规律性变化。图5S(max)=1000 MPa,1#疲劳试样金属磁记忆信号与疲劳周次的关系2.2疲劳特定周次后的金属磁记忆特征量金属磁记忆信号的常用的特征量有法向分量book=18,ebook=21Hp(y)(包括Hp(y)(min)和Hp(y)(max))、法向分量最大值与最小值差的绝对值Hp(y)(sub)=[Hp(y)(max)-Hp(y)(min)]和磁场强度梯度值K。图6S(max)=1000 MPa,2#疲劳试样金属磁记忆信号与疲劳周次的关系在S(max)=1000 MPa疲劳加载下,疲劳试样的各通道法向金属磁记忆信号特征量如图7和图8所示。图7和图8表明:(1)疲劳初始阶段,金属磁记忆信号各特征量Hp(y)(min)、Hp(y)(max)和Hp(y)(sub)以及磁记忆信号梯度值K均增幅明显;(2)随着疲劳周次递增,上述特征量增幅减缓、变化不明显,逐渐趋于稳定;(3)疲劳末期,随着疲劳周次递增,在宏观裂纹即将出现时,金属磁记忆信号各特征参量出现较明显的变化。3分析与总结(1)疲劳试样在疲劳初始阶段,金属磁记忆信号和磁记忆信号的特征量都有明显的增强。这是因为试样内部存在天然的晶体缺陷(如位错、晶格畸变),在受到疲劳加载后会产生较大的局部应力集中,导致磁记忆信号值及其特征量具有明显的增强趋势。图7S(max)=1000 MPa,疲劳试样在通道1、2、3中磁信号法向分量与疲劳周次的关系图8S(max)=1000 MPa,疲劳试样在通道1、2、3中磁场强度梯度K与疲劳周次的关系(2)疲劳试样在疲劳中期阶段,随着疲劳周次的递增,金属磁记忆信号及其相应的特征量变化不明显,趋于稳定。这是因为在疲劳中期阶段,微观组织和疲劳加载的应力都没有变化,所以金属磁记忆信号及其特征量自然也没什么大的变化,而是趋于稳定。(3)疲劳末期,在宏观裂纹即将出现前,金属磁记忆信号特征量出现较明显的变化。(4)金属磁记忆信号的特征量Hp(y)(max)、Hp(y)(min)和Hp(y)(sub)、梯度值K以及斜率k均可以表征应力集中程度,由此也可预估金属处于哪一疲劳阶段。参考文献[1]Doubov Anatoli A.Diagn ostics of metal items and equipment by means of metal magnetic memory [A] .In:Proc of CHSNDT 7th Conference on NDT and International Research Symposium [C] , 1999:181-187.[2]任吉林,林俊明.电磁无损检测[M] .北京:科学出版社,2008.[3]GB/T 6398—2000金属材料疲劳裂纹扩展速率试验方法[S] .(收稿日期:2015-07-07)book=19,ebook=22应用研究book=19,ebook=22RBI技术在百万吨乙烯及配套装置上的应用张培俊*(天津石化装备研究院)摘要介绍了基于风险的检验(RBI)技术在百万吨乙烯及其配套装置上的应用,从设计选材和制造质量等方面进行了分析并提出了建议。对静设备和管道进行了风险分析和排序,提出了装置运行阶段腐蚀监测方案。关键词基于风险的检验风险评估乙烯装置腐蚀监测方案中图分类号TQ 050.1DOI:10.16759/j.cnki.issn.1007-7251.2016.02.006*张培俊,女,1967年生,高级工程师。天津市,300271。Application of RBI Technology in Megaton Ethylene Equipment and Its Matching UnitZhang PeijunAbstract:The application of the risk based inspection (RBI) technology in the megaton ethylene equipment and its matching unit is introduced.The material selection, manufacturing quality and other aspects are analysized and the corresponding suggestions are given.The risk analysis and prioritization of the static equipments and pipelines are carried out and the corrosion monitoring schemes in the operation stage of the equipments are proposed.Key words:Risk based inspection; Risk; Assessment; Ethylene equipment; Corrosion; Monitoring scheme100万吨乙烯及其配套的1000万吨炼油装置于2009年年底建成投产。该装置具有大型化、生产过程连续化、设备国产化率高等特点,而且炼制加工原油以沙特阿拉伯轻油和沙特阿拉伯重油的混合高硫原油为主,设计加工含硫量达到2.56%。为了在有效控制项目投资、合理控制风险的前提下保证设备制造质量,中石化公司天津分公司在整个工程建设初期就成立了项目组,应用RBI技术对100万吨乙烯九套装置及其配套的炼油十套装置从设计选材和制造质量等方面进行了分析,特别是全面分析了各装置的腐蚀机理,对静设备和管道进行了风险分析和排序,提出了装置运行阶段腐蚀监检测方案及设备管线的检验策略,为装置建成后长周期安全运行提供了先进的保障技术支持,也为装置建成后动态实施RBI技术奠定了基础。1实施范围该RBI应用项目涉及天津100万吨乙烯及配套1000万吨炼油共十九套装置,分析范围包括各装置静设备和管道(含装置球罐及储罐罐区,其公用工程系统及辅助系统如燃油、燃气、封油、冷却水等不包括在内),接口为与主工艺系统设备或管道相连的第一只阀门。2项目RBI分析结果2.1设备设计选材评估结果项目组在工程建设初期,对十九套装置本着降本增效的原则,依据各装置的设计概况、设计防腐book=20,ebook=23措施,初步分析了各装置的主要腐蚀机理,审查了十九套装置1804台设备、4994条管线的选材情况,对各装置设计选材和制造提出了评估意见和相关的建议。对设计选材的评估及时优化了设备的选材。例如,炼油蒸馏装置中的石脑油分离塔顶空冷器A-303(为设备编号,下同)选用的是板式空冷器,其板片材质采用08Cr2AlMo。经评估建议,如果采用板式空冷器,板片材质宜改为09Cr2AlMoRe。理由是:对于其所处的湿硫化氢腐蚀环境,HCl含量很少,没有必要采用耐盐酸材料。评估还建议,可采用管式空冷器,其维修和使用效果都较板式好,且可大大节约制造、维修费用。评估还建议,如果考虑硫化氢腐蚀,其下游的D302应该PWHT。柴油加氢、加氢裂化等装置中的多台换热器,其管束原设计材料选用09Cr2AlMoRe/08Cr2AlMo,因为该材料耐SSCC腐蚀。经评估,建议选用10钢。理由是:10钢硬度小于200 HB,没有SSC问题,薄壁管不考虑HB/HIC/SOHIC,耐湿硫化氢的均匀腐蚀略好(要看其他腐蚀介质与pH值),但从性价比看该材料不如10钢。依据评估意见,改进了设备选材。较为典型的例子有:石脑油分离塔顶空冷器(A-303)其形式由板式改为管式,且管束材质选用08Cr2AlMo钢;多台换热器的管束改用10钢,大大节约了设备成本;EO/EG装置超大型换热设备循环气冷却器(E-6111),因存在海水淡化水介质的腐蚀问题,将换热器管束材质由304L升级为316L,明显提高了设备可靠性。2.2关键设备的筛选和设备制造质量的控制项目组在工程建设初期,应用RBI理论初步确定了十九套装置重点设备(重要设备、关键设备)的筛选原则。其内容为:材质为铬钼钢;材质为双相不锈钢复合钢板;材质为高强钢(标准屈服强度下限大于等于490 MPa);主体厚度大于60 mm;高度超过50 m的塔器;容积大于等于1000 m3的球罐;氢气球罐,氧气球罐;高压容器;低温容器;反应容器;分离容器;焦炭塔;大型换热器;有铵盐结晶倾向的空冷器和冷却器;余热锅炉;露点腐蚀倾向设备;合金钢炉管;严重湿硫化氢环境下设备(没有采用抗HIC钢);有报道同类装置易失效的设备;其他双方认为的重要设备。依据上述筛选原则,筛选出各装置重点设备共计423台。依据筛选结果,对重点设备的采购、制造、检验及安装环节加强了质量控制,全流程保障这些重点设备的质量,从设备的安全角度为装置的安全运行打下坚实的基础。筛选出关键设备后,接下来的工作就是要控制设备的制造质量,促进制造单位保证产品质量,严格把好质量关,努力消灭常见性、多发性、重复性质量问题,把产品缺陷消除在施工阶段,防止不合格品的出现。为此,项目组编制了《设备制造质量控制建议》,为关键设备制造质量的监督检查提供质量控制流程及关键点的布置建议。其具体内容包括资料审查、材料的质量控制、焊接质量控制、无损检测质量控制及其他相关检验控制等(热处理检验、产品焊接试板检验、压力试验检查、表面处理检验、防腐喷涂和包装出厂检验、出厂文件资料检验),并给出空冷器、反应器、换热类设备、塔类设备及一般压力容器设备的质量控制流程。2.3关于装置工艺防腐措施的建议项目组应用RBI技术,根据装置工艺流程、设备材质以及加工原料的特性,对各装置腐蚀类型进行分析,从原材料质量控制、加热炉调控等方面给出建议。在工艺防腐方面,给出注缓蚀剂和注水的部位、频次、控制指标及检测标准等内容,例如给出了延迟焦化装置的工艺防腐措施。(1)注缓蚀剂(必要时)注入部位:焦化分馏塔顶油气管线(发生露点部位之前,但要避免在管线内壁局部形成冲刷腐蚀)、富气压缩机级间注水线。用量:≯20 μg/g(相对于塔顶总流出物,连续注入)。设备管道材质:碳钢。注入方式:缓蚀剂注入推荐采用原剂注入方式,使用自动注入设备,以保证均匀注入。焦化分馏塔顶冷凝水的技术控制指标:总铁Fe≤1 mg/L。(2)注水注入部位:焦化分馏塔顶空冷器前,分馏塔内。用量:根据实际情况确定,间断注。设备管道材质:碳钢。2.4设备腐蚀监测方案在腐蚀检测方面,给出各装置腐蚀监测的具体部位及检测手段,如对加氢裂化装置给出了在线检测的部位及定点测厚的部位(见表1、表2)。book=21,ebook=24表1装置上推荐的腐蚀探针位置位置探针类型检测内容A01空冷器之后总管低温电感或电阻冷凝后的油和水的腐蚀性D106污水线口在线pH计污水的pH值脱丁烷塔水冷后总管低温电感或电阻回流罐水pH值石脑油分馏塔水冷后总管低温电感或电阻回流罐水pH值表2装置上定点测厚主要部位设备定点测厚部位及管线原料预热系统缓冲罐、换热器壳体及出入口短节加氢加热炉、分馏进料炉进料线、辐射段出口管线脱丁烷塔、产品分馏塔顶与石脑油稳定塔冷凝冷却系统空冷器、回流罐、冷却器壳体及出入口短节,塔顶挥发线及回流线冷高/低压分离器底部酸性水出口管弯头反应流出物系统空冷器、冷却器壳体及出入口短节,高压空冷碳钢进出口管线弯头、大小头等部位循环氢胺脱硫系统设备与进出口管线2.5装置单元或工段定性分析结果定性分析工作分为几部分:可能性等级的确定,破坏后果等级/健康后果等级的确定。定性分析可更好地运用有限的资源,快速地对各装置进行宏观的风险判别。通过定性分析,得到了十九套装置定性分析的风险等级分布,如图1和图2所示。图1炼油装置单元风险等级分布图2.6定量分析结果将十九套装置的数据录入RBI风险分析软件,计算出各装置评估范围内每台设备和每条管线的风险以及连续运行3年和6年的风险,并给出每台设备和每条管线的主导损伤类别和损伤机理。有关的风险等级和腐蚀机理分布图如图3、图4所示。图2烯烃装置单元风险等级分布图图3炼油装置和烯烃装置设备管道风险等级分布图图4炼油装置和烯烃装置设备管道腐蚀机理分布图3结论通过RBI技术在天津分公司的应用,基于风险的理念已深入到公司设备管理的各个环节。该应用项目的成果体现在装置选材评估、制造质量控制、隐患问题处理、工艺防腐及在线监测等多方面,不仅从源头上为装置的安全生产提供了保障,也为降低生产成本和检修费用、确保安全生产、挖潜增效提供了技术支持。RBI技术在大项目上的应用,还从整体上提升了天津分公司设备管理水平。(收稿日期:2015-06-29)book=22,ebook=25应用研究book=22,ebook=25内置并联式旋风分离器在多晶硅氯氢化反应器中的应用王荣跃*马军(江苏中能硅业科技发展有限公司)摘要在氯氢化流化床装置中,旋风分离器系统的分离性能不仅与旋风分离器个性有关,还与旋风分离器串并联组合、内外置选择、料腿底阀排料区域等因素相关。在项目设计和生产过程优化时,要从危险化学品生产装置的特性出发,追求整体运行的平稳可靠。对内外置、串并联旋风分离器组合的优缺点及其在多晶硅氯氢化系统中的应用作了评析。关键词旋风分离器内置并联式氯氢化反应器多晶硅安装中图分类号TQ 051.8DOI:10.16759/j.cnki.issn.1007-7251.2016.02.007*王荣跃,男,1958年生,工程师。徐州市,221004。Application of Built-in Parallel Cyclone Separator in Polysilicon Hydrochlorination ReactorWang Rongyue Ma JunAbstract:In the hydrochlorination fluidized bed, the separation performance of the cyclone separator system is not only related to the properties of the cyclone separator, but also related to the combination and installation mode, dipleg bottom valve discharge area and other factors.In the project design and production process optimization, the features of the hazardous chemical production equipment should be taken into consideration to achieve the stability and reliability of the overall operation.Meanwhile, the advantages and disadvantages of the installation and combination mode as well as the application of the cyclone separator in the polysilicon hydrochlorination system are evaluated.Key words:Cyclone separator; Built-in parallel mode; Hydrochlorination reactor; Polysilicon; Installation受产能过剩及其它因素的影响,多晶硅行业日益萎缩,价格下探,利润不断压缩。因此,成本较低、节能环保的氯氢化技术受到各企业的青睐,并得到了工业化应用。以前的废弃物SiCl4(STC)经过氯氢化过程可变废料为原料SiHCl3(TCS),使生产实现封闭循环运转([1])。氯氢化装置的工艺目标是以H2、硅粉、STC作为原料,在催化及高温高压条件下生产TCS。生产过程中,流化床反应器是关键设备。在反应器内物料被充分流态化,配套的旋风分离器捕捉、收集了绝大部分未反应完全的硅粉,并将其送回到流化床重新参与反应,这样可以降低STC产品的硅粉单耗([2])。所以,旋风分离系统的设计、组合及配置的优劣对整个氯氢化装置显得非常重要。旋风分离器历史悠久,对分离和捕集10 μm以上颗粒有较高的效率。旋风分离和捕集过程是一种复杂的三维、二相湍流运动过程,目前定量的理论研究模型尚存欠缺,但旋风分离器结构简单而实用的特征使其在工业领域得到广泛应用([4])。江苏中能硅业科技发展有限公司是多晶硅生产的标杆企业,多年来在氯氢化装置的运行方面积累了较多的经验。实践证明,对于长周期运行的氯氢book=23,ebook=26化反应器和旋风分离系统设计时要考虑下列问题:(1)硅粉停留在反应器内的时间要足够长,以便充分参与反应并达到循环利用的目的;(2)反应器及旋风分离器的材料要能承受高硬度硅粉的磨蚀;(3)旋风分离器捕获硅粉的能力要达到99%以上,并能顺利将其送回流化床;(4)在650℃高温及3.5 MPa运行压力下,要确保设备密封可靠和安全。随着装置的大型化和产能的增加,流化床的处理气量不断增加,因此附属的旋风分离器可设计成多级或多组串、并联组合,并安置在不同的位置。各种组合方式均有其利弊,但最终的考量必定是系统的安全性,要确保系统能平稳可靠地工业化运行。本文结合多晶硅生产及其易燃易爆、高温高压的特点,对旋风分离器的材料选择、安装位置、连接方式(串联或并联)等进行了评析。1旋风分离器的材料选择1.1旋风分离器的工况温度:500~650℃;压力:2.0~4.0 MPa;介质:H2、STC和硅粉的气固混合物;运转方式:全年连续运行。1.2材料选择考虑到反应器内为高温、高压的氢还原气氛,故选用的材料应具备抗高温蠕变、抗高温腐蚀、抗高温渗碳和抗高温开裂的性能。目前,大部分多晶硅企业选用镍基合金来制造反应器和旋风分离器。较为典型的两种合金高温强度值如表1所示([6])。从表1看出,两种常用镍基合金钢的各种高温表1N08120、N08810镍基合金钢高温强度值材料温度/℃强度/MPa SB409/N08120材料标准ASME材料成分为37Ni-33Fe-25Cr 500113 525113 550112 575112 600112 62596.2 65079.3 SB409/N08810材料标准ASME材料成分为33Ni-42Fe-21Cr 50098.6 52597.1 55095.9 57591.8 60075.7 62562.6 65050.6强度值有较大的差异,N08120材料的高温强度值要明显优于N08810(800H)。2安装位置分析旋风分离器系统可分三种位置安装,即内置、上置和外置,各有其特点。图1所示为三台并联式旋风分离器置于流化床反应器内的典型安装结构。图1三台并联式旋风分离器内置于流化床反应器中2.1内置式内置式旋风分离器安置于反应器内部,即整台旋风分离器悬置于反应器的上端,料腿向下延伸至反应床层区,底阀插入浓相或稀相区域。优点是:(1)适用于介质为易燃、易爆等危险化学品且运行温度和压力均较高的装置。(2)旋风分离器本身不受压,故可避开压力容器设计及制造的限制。壁厚材料相对较薄,造价低,器壁磨穿后企业可自行修复,设备使用寿命长,综合成本低。(3)安装结构紧凑,减少了反应器至分离器入口以及收集物料返床等需要的管道,连接密封点少,发生泄漏的概率几乎为零。(4)因受冲刷而导致本体出现磨穿或漏点时,有维修缓冲时间,不需要紧急停车,环保事故少。(5)通过增加旋风段本体的高度,来保证有较好的分离效果,同时还可减小设备的外径尺寸,亦book=24,ebook=27即可缩小反应器安装孔的直径,有利于降低反应器的制造成本。(6)垂直布置的料腿回料阻力小,附着性堵塞的可能性小,适用于料封粉料(料腿中收集的物料)靠自重回床的工况。(7)与反应器成一体,无需保温,热损小,能量利用率高([5])。缺点是:(1)旋风设备处于工艺介质中,内外壁均受到冲刷,磨损量大。(2)壁厚减薄监测困难,检修空间小,部件更换不便。(3)受反应器空间的约束,旋风设备的外形大小受到限制,这对处理量比较大的反应器是很不合适的。(4)料腿处于反应器内,相对于外置式温度较高,气体黏性和细硅粉颗粒黏性增加从而使阻力增大,也使料腿内细硅粉架桥的可能性增大。这些问题可以通过松动气吹扫来应对。(5)相对于外置式而言,反应器的高度会高些,也会增加反应器的制造成本。2.2上置式上置式旋风分离器其蜗壳及灰斗部分垂直外露安装在反应器上封头的外部上端。优点是:(1)可看作与反应器成一体,料腿贯穿于整个反应器内部,反应器高度相对于内置式而言较短,反应器制造成本也较低。(2)料腿内回收的粉料也可直接回床继续参与反应。(3)设备仅内壁受工艺介质磨蚀,主体可在外部测厚监控,检修及部件更换容易。(4)料腿可较长,适用于床压大的工况;捕获的硅粉可回床至浓相区,停留时间长、硅粉反应充分,硅粉单耗可降低。(5)不受反应器空间限制,处理能力大,适用于中型流化床反应器。缺点是:(1)安装高度高,厂房投资大。(2)属压力容器,壁厚厚,制造成本高,磨穿后无法修复,设备使用寿命短。(3)受冲刷出现本体磨穿或漏点时,可能导致环保事故,需紧急停车采取处理措施;或专门设计特殊的防护措施予以解决,例加把旋分分离器安置在特制的压力容器内。(4)因料腿长,故可设计较高的料封高度,收集的粉料也可回床至浓相床层,但较高的料封高度使得堵塞的可能性也增大。2.3外置式外置式旋风分离器安装在反应器外面,通过管道连接,基本是一个独立的处理单元。优点是:(1)反应器可缩短,制造成本下降。(2)壁厚检测及维修方便,部件更换容易。(3)不受反应器空间限制,可按处理量的不同情况串联或并联几台旋风分离器组成系统,因此处理能力大,适用于配套循环量大的氯氢化反应器。(4)收集特别黏稠的、易使料腿堵塞的特种粉料时,可设计专门的高压气力输送设备实现连续返料,以避开堵塞的干扰([5])。缺点是:(1)收集的粉料需专门的管道及动力,用于粉料的回收或回床输送。(2)设备属压力容器,设计和制造的成本高,磨穿后无法修复,设备使用寿命短。(3)需要设计专门的高压回床管线,管线复杂,需要保温或伴热,且易堵塞。(4)设备磨穿时须立即停车,易发生安全环保事故。3连接方式分析用于流化床反应器时,常根据处理量的不同将几个旋风分离器设计成一个集合,一般是采用串联或并联。单个旋风分离效率高,简单组合后旋风系统的总分离效率不一定会保持单个旋风那么大,通常是会下降的,故设计时要根据工况特点及考虑的主要问题选择具体的方案。各种连接方式有其不同的特点。3.1并联式多个旋风分离器按并联方式组合成的系统,其设计原则是使总流量分配均匀([5])。多个旋风并联工作时,可认为各旋风处在同一工况下。要保证进入每个旋风的流量相同,则各个旋风的压力降不能相差过大,否则压力降大的入口book=25,ebook=28流量小,压力降小的流量大。各个旋风因压力降不同而导致入口流量发生变化,这样就会偏离设计区,最终导致总分离效率下降。这种情况特别不适合共用一个收尘室的场合(外置安装时一般共用一个收尘室)。由于压力降的不同,底阀排料时相互干扰,甚至出现漏风和窜气现象。但大多数多晶硅企业对旋风分离器料腿内收集的物料均采取稀相区回床,故上述情况通常不会发生。考虑到流量分配均匀的需要,旋风分离器在安装上应对称布置,这样入口环境处于同层流态,从而进口流量可保持一致。因此,在设计单级并联旋风分离器时,应在给定的压力降条件下,对旋风分离器的尺寸和入口速度进行优化组合,以获得最高的分离效率;或者在满足分离效率的前提下,使旋风分离器的压降最小。多晶硅流化床用的并联旋风分离器系统,完全可以相对于反应器中心均匀布置或对称布置,不管是两个、三个还是几个。各个旋风可按设计要求均匀分摊处理量,在结构尺寸上按最佳的进口速度和分离效率设计,同时兼顾寿命磨损因子参数,这样就可设计出各旋风单个尺寸完全一致的并联组合系统。优点是:(1)各旋风分离器结构尺寸相同,可完全互换,库存备品少,维修方便且维修成本低。(2)由于总流量均分,各旋风尺寸相对于串联方式的要小很多,旋风本身投资省。另外,还可减小反应器检修安装口的口径,以降低反应器的造价。(3)各旋风分离器入口和料腿排料口均处于反应器的同一横截面上,工艺条件相同,故不会互相影响和干扰。(4)旋风分离器系统总效率不易下降,基本等同于个体旋风的效率,而个体旋风的分离效率恰恰是比较容易设计和达到的。(5)总压降低。缺点是:旋风组合系统占据了反应器一定的空间,因而反应器的直径和高度稍大些。3.2串联式多个旋风分离器按串联方式组合成的系统,其设计原则是使压力降分配合理([5])。在多级旋风串联的设计中,各级之间的尺寸匹配和压力降分配比存在着最佳的匹配关系。对于串联系统,每级分离性能最佳,不能说明串联组合成的系统其总分离效率也是最佳的。串联旋风设计的主要问题是确定各个旋风的压力降与总压力降的比例,因为这种总压力降的分配比例关系到每级旋风分离器入口速度的大小,进而影响到每级旋风分离器的尺寸及分离效率。一般一级旋风选择入口速度小些,压力降也小些。虽然一级旋风分离器的分离效率有些降低,但由于提高了二级和三级旋风分离器的入口浓度,使得原来很难分离的细小颗粒在大颗粒的夹带或凝聚下可以从气流中分离出来,从而提高了二级和三级旋风分离器的分离效率,最终使总分离效率提高了。若各旋风分离器设计时选择合理的入口速度和压降分配并组合成系统,就可在获得最佳分离效率的同时,使各旋风分离器磨损量接近相同,从而使分离系统具有最长的运行寿命。优点是:若压力降分配合理的话,系统总分离效率就高。缺点是:(1)各旋风分离器尺寸各异,不能互换,管理及维修成本高。(2)旋风分离器外形相对于并联要大,从而使反应器检修安装口增大,最终导致反应器及旋风造价大。(3)各旋风回床物料粒径不一,回同一床层区域时会相互干扰;对于易架桥和较黏滞的物料,堵塞风险大,控制复杂。(4)旋风系统压降大,管道连接复杂,各旋风分离器入口不对称,会造成反应器内气流偏转。4结束语本文就内外置、串并联旋风分离器系统及其优缺点作了整体性评析,具体应用还需针对不同的工艺环境和特性作出选择。经过多年氯氢化装置工业化运行表明,内置并联式旋风分离器具备的优点符合生产系统对反应器旋风分离器系统的总体要求。参考文献[1]赵秋月,周学双,李冰,等.多晶硅产业存在的环保问题及对策建议[J].环境污染及防治,2010,32(6):103-106.[2]宋佳,曹祖宾,韩冬云,等.多晶硅的冷氢化工艺[J] .化学与黏合,2011,33 (6):76-79.[3]宋佳,曹祖宾,李会鹏,等.四氯化硅固定床冷氢化工艺的研究[J].化学工业与工程,2011,28(3):20-24.[4]化工设备设计全书编辑委员会.除尘设备设计[M].北京:化学工业出版社,2002:44-155.[5]魏耀东,时铭显.流化床旋风分离器系统优化设计与应用中的几个问题[J] .炼油技术与工程,2004,34 (11):12-15.[6]ASME锅炉及压力容器委员会材料分委员会.ASME锅炉及压力容器规范(国际性规范):Ⅱ材料,D篇性能(公制)[S].2010版.北京:中国石化出版社,2011.(收稿日期:2015-06-16)book=26,ebook=29压力容器book=26,ebook=29压力管道安装资料规范化要点分析毛晓磊*何俊(衢州市特种设备检验中心)摘要压力管道安装资料的优劣在一定程度上体现了安装单位的安装水平。根据压力管道安装监检工作经验和安装资料的特点,对压力管道安装资料的收集以及一些注意事项进行了阐述,特别是要保证压力管道安装资料的真实性、完整性和可追溯性。关键词压力管道安装资料规范化施工规范监检中图分类号TQ 050.7DOI:10.16759/j.cnki.issn.1007-7251.2016.02.008*毛晓磊,男,1986年生,助理工程师。衢州市,324000。Main Point Analysis on the Standardization of Pressure Pipeline Installation DataMao Xiaolei He JunAbstract:To some extent, the quality of the pressure pipeline installation data reflects the installation level.According to the experience of the pressure pipeline installation and inspection, as well as the features of the installation data, the collection of the installation data and the relative notes are expounded in this paper.Especially, the authenticity, integrity and traceability of the installation data must be ensured.Key words:Pressure pipeline; Installation data; Standardization; Construction specifications; Inspection0概述压力管道作为一种特种设备,依据TSG D 3001—2009《压力管道安装许可规则》([1])的规定,其安装过程必须接受监检,监检员应当根据各个项目的情况对压力管道安装过程中的归档资料进行审查、确认。目前,压力管道安装资料由于每个技术员、安装单位、监检员对法规标准的理解不同,以及采用的标准、体系文件、表格的不同,造成了压力管道安装竣工资料参差不齐。这既增加了安装资料收集的复杂性,也降低了监检员对资料审查确认的效率,增加了监检工作的难度。本文结合压力管道安装资料的特点,以及笔者在压力管道安装监检过程中的经验,对压力管道安装资料规范化要求提出一点个人的见解。1压力管道安装资料的特点1.1压力管道资料复杂按照GB 50235—2010《工业金属管道工程施工规范》([5])的要求,目前压力管道安装资料需体现的内容有告知书、设计会审、材料证明文件、施工过程的见证资料、检验资料和压力管道安装质量证明书等25项,安装资料里面涉及了安装告知资料、施工单位质保体系资料、管子(包括管件)的出厂资料、安装过程的见证资料、安装单位质检部门的检验资料、第三方检测单位的相关资料、监理单位的资料、设计单位的资料以及业主单位的一些确认资料。有些工程虽然管段只有几米长,但是资book=27,ebook=30料多达四五十页;有些大的工程涉及的管段有四五百条,相关的资料堆积高达半米多。资料的繁多,既给施工单位的资料员带来很大的困难,也给监检单位的监检员带来诸多的不便。1.2压力管道安装涉及标准多压力管道是目前所有特种设备中涉及标准最多、最复杂的特种设备。据不完全统计,压力管道涉及的标准有上千个,目前常用的压力管道标准就有两百多个,而且很多压力管道除了要执行特种设备的规定之外,还要满足不同行业法律法规的要求。引用的标准不同,具体的要求就不同,这就增加了压力管道安装资料的复杂性。例如,在GB 50235中规定了25项要求,但是在SH 3501([7])里要求提供的资料规定为18项,而在SY 4200([6])中的规定与前面两者又不一样。每个标准的附件里还都有具体的表卡,这就容易造成资料混淆。1.3涉及到的单位多、人员广压力管道安装过程中主要涉及的单位有监督管理部门、检验机构、建设单位、监理单位、无损检测单位、安装单位、防腐单位等,相应地牵扯到的这些单位的有关部门和人员也就非常多。然而,不同单位、不同部门相关人员的专业水平和责任心是有区别的,这就导致了安装资料质量参差不齐。1.4收集整理资料的时间短从工程竣工到资料送审这一段的时间往往很短。有些安装单位属于“游击队”类型,一个工程结束马上换个地方接着进行下一个工程,这就大大缩短了资料的整理时间,因而也就造成了资料质量差。有些工程完工后业主急于试生产,而无监检报告就无法获批试生产,因此业主就竭力催促安装单位交出安装资料。有些安装单位为了应付业主单位,就把一部分不完善的资料提供给监检单位,造成了资料不完善等问题。收集整理整个项目的各种技术和管理方面的资料,是一项既繁琐又细致的工作。毫无疑问,资料员的基本责职是在一定的时间内准确完整地完成资料的收集整理工作。2压力管道安装资料普遍存在的问题2.1资料内容不规范资料内容不规范,经常有遗漏现象。例如,有些工程设计上有变更,但资料中却没有设计变更单。对于以试运行代替耐压试验的压力管道,既缺少设计单位或者使用单位的同意单,也缺少管子管件的质保书等。不同标准的表格格式混搭,没有系统性。安装单位的资料员普遍年轻,很多人都是刚刚大学毕业,根本不知道自身单位的质保体系对安装资料的要求。因此在资料整理时东凑西拼,从不同的安装单位拿来不同的标卡,结果导致资料臃肿,重复性内容过多,甚至占到了整套资料的一半以上。2.2资料与现场情况不一致建立安装资料档案的目的是:当工艺出现问题、发生事故时,能通过资料准确地定位具体的管段、分析问题并针对存在的问题提出整改措施。但是安装单位经常存在资料与施工不同步的情况,往往是为了做资料而做资料,资料成为回忆录,不能真实地反映工程的质量控制情况。有些资料员不下现场,只在办公室内绘单线图,单线图成了设计图纸的翻版,不能真实地反映现场管道的走向。有些资料中所反映的探伤焊口往往不是实际探伤的焊口。有些管段设计时定为水压试验,但后来因业主要求或采用水压试验不切实际而改为气压试验,但在资料中却没有将气压试验改为水压试验的记录。2.3资料收集过程中处理不合理在工程施工和资料收集的过程中,常常会发现一些问题,但是当资料中体现出安装问题时,往往现场都已经在施工了或者完工了,资料员也只能被动地接受或者修改原设计中的资料。例如,有时设计许可条件变更了,很多时候这种变更会带来很大的人力、材料的浪费,安装单位宁愿资料中不反映这些问题,也不去修改已经施工好了的管道。对此,资料员常常只能被动地隐藏这些问题。对于交工资料不论项目本身的特点,能省则省。甚至还有这种情况,施工过程中的局部无损探伤报告出来了,发现有严重的焊接缺陷,而资料中却没有返修、扩拍的资料,没有严格按质保体系的要求去查明缺陷的原因,给出处理方案。3关于安装资料规范化的建议3.1项目部要合理配置资料员从工程项目的审批告知,图纸的审查核对,建设单位的会议、变更,到现场的每一种材料的落实,以及检查记录、质量证明文件的收集填写,都是一项细致而又繁杂的工作,没有一定的劳动投book=28,ebook=31入,是无法完成的。很多安装单位对资料员配置不足,常常是一个资料员兼几个项目,或者一个资料员身兼多职,这样就难以做到安装资料对整个施工情况的真实反映。资料员需要各个部门的配合,更需要项目部的支持。3.2资料员要熟悉有关规范、标准在很多安装单位中,资料员越来越年轻,很多人对压力管道接触不久就开始做压力管道安装资料的工作了,对有关的规范、标准很不熟悉,盲目照搬别人的表格、记录,以至于很多不该发生的常识性问题在资料中都常有发生。规范、标准是管道安装的唯一依据,对此管道安装资料员也应当有所了解和掌握。3.3资料员要多下现场在核对管线图与现场施工情况的时候,常常会遇到一些细节问题,比如管段的增加、缺失,或者管线走势的改动,或者煤粉管支管角度不符合设计规定等。压力管道设计的变更,或者施工过程中建设单位要求对管道进行改动等情况,在管道安装过程中都是常有的事情。压力管道安装资料是对安装质量的真实反映,资料员只有多下现场才能做到安装资料真实、准确,才能保证施工过程中的变更、改动与资料的反映一致。

由以上分析可知:装置阻力降在5 kPa以内,杂质脱除效果明显,且该设备运行平稳,适应性强。此外,装置维护简单,费用低,滤料按每年更换一次考虑。该滤料更换操作简单、快捷,货源充足,费用低廉。喇压油田的四个净化装置更换一次滤料费用约8万元,相比每年压缩机停产的损失及维修费用要低很多。

天然气的净化和系统的排污放散是控制PM2.5污染源的一个重要环节。新型组合式天然气净化技术完全克服了普通过滤器不能适应国内天然气生产的缺点,具有结构紧凑、高效低阻、运行周期长、费用低廉等优点。排污放散系统采用封闭式排污缓冲罐和消声装置,这更是一项非常适合我国国情的创新技术,具有很好的经济效益和社会效益。

参考文献

[1]周志斌,周怡沛.中国天然气产业链协调发展的基础、前景与策略[J] .天然气工业,2009,29(2):1-5.

[2]金伟,黄晓卫,李小刚.高压天然气/煤气超净化装置的实际应用[J] .石油与天然气化工,2004(5):11-16.

[3]金伟,劳家仁,黄晓卫.高压输配送燃气的超净除尘除油[J] .煤气与热力,2003(4):15-19.

[4]金国淼.除尘器[M] .北京:化学工业出版社,2008:315-346.

[5]劳家仁,夏兴祥,金伟.组合式高效气体过滤器在天然气及煤气高压输送配系统中的应用[J] .天然气工业,2001(2):21-27.

[6]时钧,汪家鼎.化学工程手册[M] .北京:化学工业出版社,1996:230-239.

[7]Biffin M, Syred N.A novel design of cyclone dust separators [J] .Fil & Sep, 1983,20:189.

[8]夏兴祥,劳家仁.新型高温旋风分离器的研究[C]//洁净煤技术国际研讨会论文集.北京:煤炭工业出版社,1997:333-339.

[9]夏兴祥,劳家仁.高效低阻旋风分离器[P] .中国专利:ZL 96 2 39673.2,1998.

[10]Sellakumar K M.High pressure high temperature gas cleaning using an advanced ceramic tube filter [C]//Proc of 11th Int Conf on FBC, ASME, 1991:1087-1094.

[11]金伟,田英男,张志军.低压油田伴生气杂质脱除技术——以大庆油田为例[J] .天然气工业, 2010 (12):56-61.

压力容器

3.4监检过程中要多看资料

在监检过程中,监检员应核对施工过程中各种图纸、记录和证明文件,在监检过程中就查看施工资料,多和资料员沟通,就能及早发现问题并及时改正,甚至把问题解决在施工之前。

[1]TSG D3001—2009压力管道安装许可规则[S] .

[2]TSG D0001—2009压力管道安全技术监察规程[S] .

[3]TSG Z0004—2007特种设备制造、安装、改造、维修质量保证体系基本要求[S] .

[4]GB 50235—2010工业金属管道工程施工规范[S] .

[5]SY 4200—2007石油天然气建设工程施工质量验收规范[S] .

[6]SH 3501—2011石油化工有毒、可燃介质钢制管道工程施工及验收规范[S] .

[7]GB/T 20801工业管道规范工业管道[S] .

Design of Film Distributor in Falling-film Evaporator

Wang Genli

Abstract:The evaporating performance of falling-film evaporator depends on the thickness and stability of the liquid membrane in the heat exchange tube.The film distributor is the critical component which decides the thickness and stability of the liquid membrane.The structure of the film distributor, as well as the distribution mode of the holes on the sieve plates, structure feature parameter and technology feature parameter are investigated and analyzed, based on which, the re-design and re-calculation of a film distributor are carried out.

Key words:Falling-film evaporator; Film distributor; Distribution mode; Structure parameter; Sieve plate; Tube sheet

(收稿日期:2015-09-01) (2015-04-17)

中图分类号TQ 051.6+2

DOI:10.16759/j.cnki.issn.1007- 7251.2016.02.002