Cu/Al双辊异温铸轧复合界面局部熔合机理

黄华贵,刘文文,叶丽芬,杜凤山

(燕山大学 国家冷轧板带装备及工艺工程技术研究中心,河北 秦皇岛 066004)

Cu/Al双辊异温铸轧复合界面局部熔合机理

黄华贵,刘文文,叶丽芬,杜凤山

(燕山大学 国家冷轧板带装备及工艺工程技术研究中心,河北 秦皇岛 066004)

摘要:以传统双辊铸轧工艺为基础,采用金属熔体触辊凝固制备Cu、Al带坯并轧制复合,利用高温Cu带与Al带强压接触传热及其产生的Al带表面浅层熔化现象,提出一种基于界面“局部熔合”的Cu/Al双辊异温铸轧复合工艺。利用非线性热-力耦合有限元方法,数值模拟分析了Cu带和Al带初始温度Tc和Ta、层厚比K、压下率ε对Cu/Al复合界面接触换热与温度分布的影响规律,给出了实现界面“局部熔合”的工艺条件。在自制的物理模拟装置上进行Cu/Al异温压力复合实验,并通过界面的SEM、EDS分析,验证了Cu/Al界面“局部熔合”的工艺条件,揭示了Cu-Al二元合金反应扩散是“局部熔合”作用下Cu/Al界面冶金结合的主要机制。

关键词:Cu/Al复合板;异温铸轧复合;局部熔合;反应扩散;冶金结合

双辊铸轧技术是冶金研究领域的一项前沿技术,它将快速凝固与轧制成形相结合,实现金属带材高效连续化生产。而以双辊铸轧技术为基础发展起来的金属复合带材铸轧复合工艺[1],解决了传统轧制复合工艺中基材制备流程长、轧制压下量大等不足,为铜/铝、钢/铝等双金属复合材料的短流程、连续化生产奠定了基础,具有广阔的应用前景。

近年来,国内外学者围绕双金属复合带铸轧复合技术开展了大量的研究工作。T. Haga等提出了熔池拖拉式双辊铸轧复合法[2]、双辊铸轧复合法及不等径多辊铸轧复合法[3],并实现了铝/铝合金复合带材的实验制备。我国东北大学采用固-液铸轧复合法[4]成功制备性能优异的钢/铝、钢/铜复合带材,并探索了液态金属直接制备复合带材的双辊铸轧法[5],成功制备了厚度为2~3 mm的铝/铝硅合金复合带材。研究表明[6-8],温度和压力是复合界面元素扩散的主要驱动力,Cu、Al熔点差异较大,合理利用2种介质的温度和压力参数匹配关系,将有利于提升界面结合效果。本文以现有双辊铸轧复合工艺为基础,提出一种基于界面“局部熔合”的Cu/Al双辊铸轧复合工艺,并通过数值模拟与异温压力复合实验,开展Cu/Al界面“局部熔合”的工艺条件和界面复合机理研究。

1铸轧复合有限元模型建立

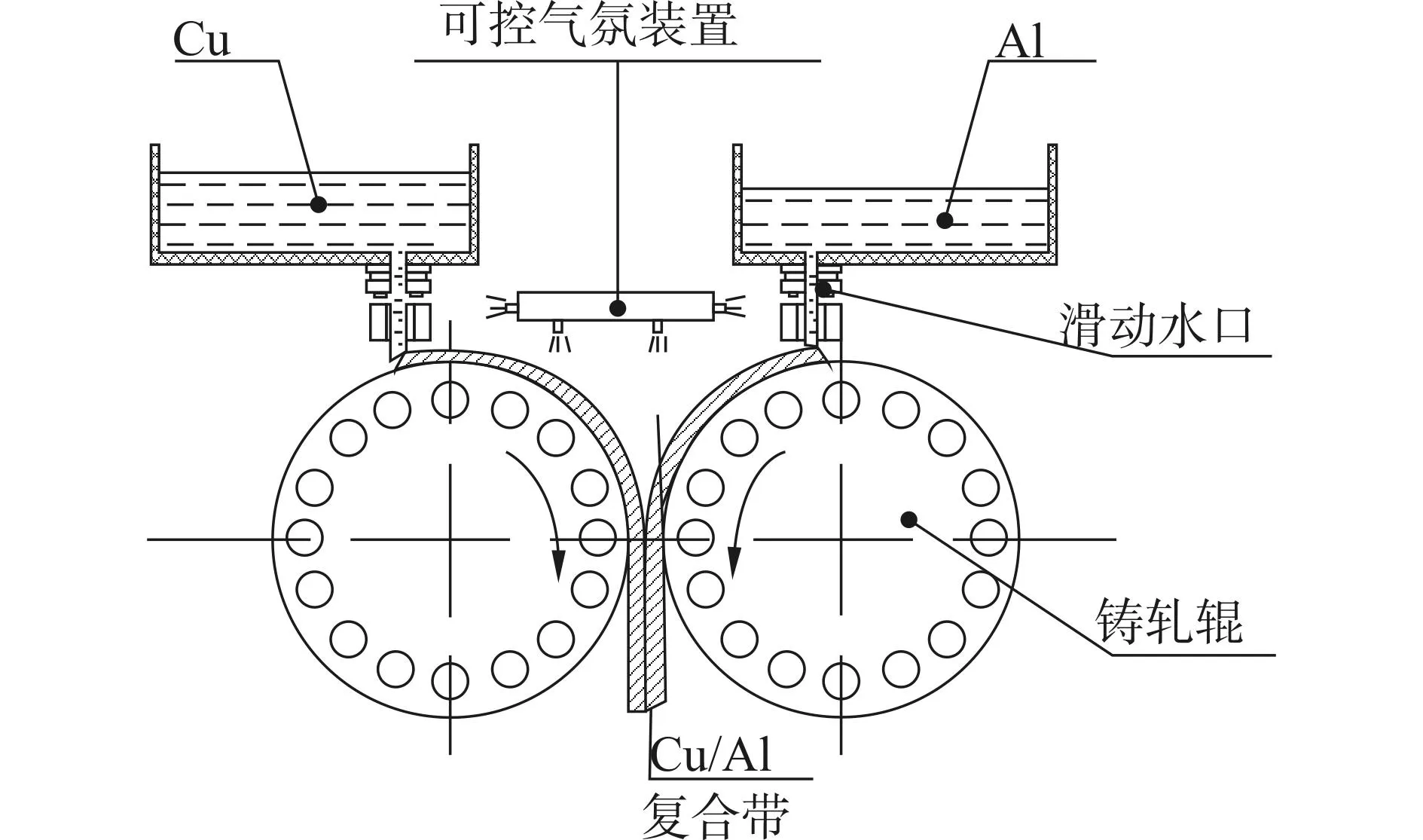

1.1工艺原理及模型简化

工艺原理如图1所示,利用专用布流器将Cu、Al金属熔体均匀涂覆在铸轧辊表面,凝固形成具有不同初始温度的单金属带坯,随后被引入双辊轧制复合区异温轧制复合成形,利用轧制复合区内高温Cu带与Al带强压接触传热及其产生的Al带表面浅层熔化现象,在界面上形成瞬态固-液压力熔合效应,以实现Cu/Al复合带的高效短流程制备。

图1 工艺原理图Fig. 1 The principle diagram of the process

为获得Cu/Al界面“局部熔合”工艺条件,本文以Cu/Al异温轧制复合阶段为对象,忽略辊身宽度方向温度差异以及轧制宽展变形,铸轧辊视为导热刚体,可简化为平面应变模型。采用热-力耦合非线性有限元方法进行建模,如图2所示,热传导初始条件和边界条件包括:

1)Cu带、Al带的初始温度为Tc、Ta;

2)冷却水温度和辊套初始温度均为25℃;

3)辊套内表面与冷却水之间为对流换热,对流换热系数取14 kW/(m2·K);

4)Cu与辊套、Cu与Al、Al与辊套之间均为接触换热,接触换热系数取与接触压力有关的函数[9];

5)辊套外表面与空气、复合板与空气之间均为对流换热和辐射换热共同作用,取综合换热系数0.025 kW/(m2·K)。

铸轧辊直径为Ø500 mm,铸轧速度v为300 mm/s,复合板坯出口厚度S为4 mm,Cu/Al初始层厚比K,轧制压下率ε。

图2 异温铸轧复合阶段有限元模型Fig. 2 The finite element model of roll casting and bonding at different temperature

1.2材料本构关系

以工业纯铝及T2紫铜作为实验材料,热物性参数如表1所示。考虑Al在成形过程中跨越了固相、固-液两相及液相三种状态下的变形抗力差异,其材料本构模型可参考文献[10],Cu材料本构模型可参考文献[11]。以MSC.MARC商用有限元软件为分析平台,利用其接口子程序urpflo.f、uhtcon.f实现材料本构模型和界面换热系数的二次开发,建立Cu/Al异温铸轧复合热力耦合模型。

表1工业纯铝及T2紫铜的材料参数

Table 1Thermal parameters of pure aluminum and T2 copper

材料工业纯铝T2紫铜密度/(kg·m-3)24708400凝固区间/℃658.05~660.051080.85~1082.85凝固潜热/(kJ·kg-1)397.5205

2Cu/Al复合界面温度场分析

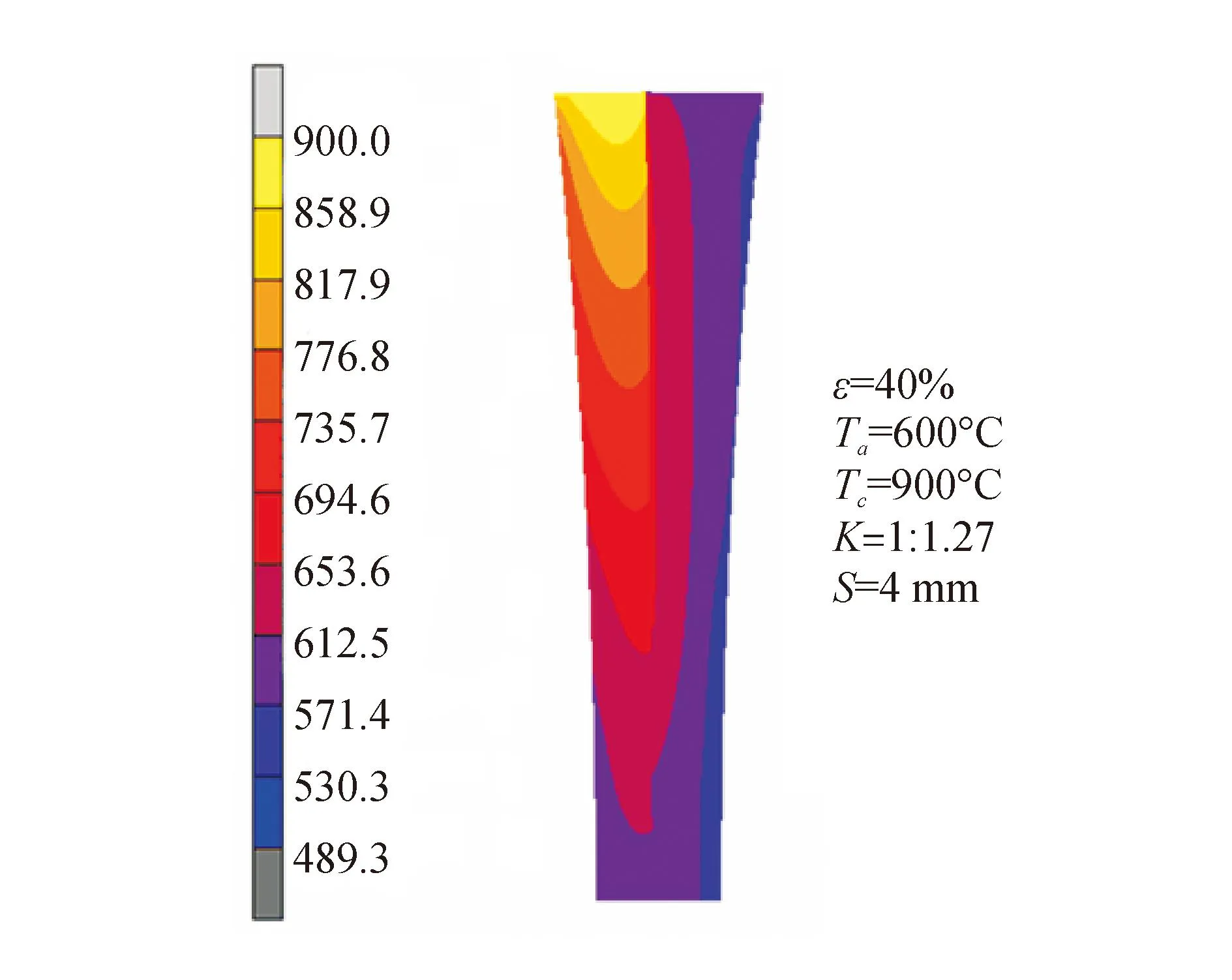

2.1Cu/Al复合界面“局部熔合”现象

由于Cu、Al熔点差异较大,当铜带入口温度超过铝熔点时,在强压接触传热作用下,高温铜带热量向Al带传递并使其表面温度迅速上升。如图3所示,在图中工艺条件下,界面Al带表面温度随铸轧进行快速升高至熔点,形成了厚度约为0.082 mm的浅层局部熔化现象,实现Cu/Al界面固-液高温强压复合效果。为了更为直观的探索Al侧界面融化现象,本文将提取复合界面上Al表面温度沿铸轧入口至出口方向上的变化曲线,分析不同工艺条件下,界面熔合情况。

图3 轧制复合界面温度分布云图Fig. 3 Temperature contour of bimetal roll bonding interface

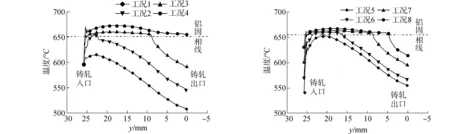

2.2Tc、Ta对复合界面温度的影响

以Cu、Al初始温度Tc、Ta为变量组成8种工况(见表2)为对象,模拟得到界面Al侧温度分布曲线如图4所示。

从图中可以看出,Cu带初始温度区域范围减小,当Tc<800℃时,复合界面铝带表Tc的变化对轧制区复合界面Al侧温度影响明显。随着Cu带初始温度降低,Al带表面发生浅层液相层液相消失。同样,随着Al初始温度Ta的降低,铝带表层液相区域范围减小,当Ta<570℃时,液相区域消失。

表2初始温度组合工况及界面熔合情况

Table 2The working conditions and interface fusion consist of the initial temperature

工况Tc/℃Ta/℃固定参数Al侧液相1700600280060039006004100060051000540690057079006008900630K=1∶1.27ε=40%S=4mm未出现出现出现出现未出现出现出现出现

(a)Tc对界面Al侧温度影响 (b) Ta 对界面Al侧温度影响图4 Ta、Tc对界面Al侧温度分布的影响Fig. 4 The influence of Tc and Ta on interface temperature distribution of Al side

2.3Cu/Al层厚比K对复合界面温度的影响

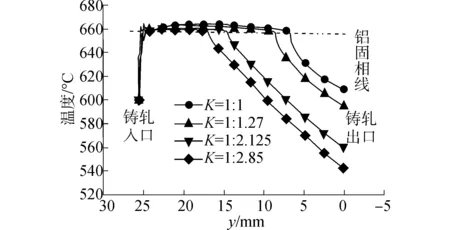

取Tc=900℃、Ta=600℃、ε=40%、S=4 mm,Cu/Al初始层厚比K分别为1∶1、1∶1.27、1∶2.125、1∶2.85这4种工况进行模拟,获得界面Al侧温度分布如图5所示。从图中可知,初始层厚比增大,复合界面Al层液相区域范围增大,复合带出口温度升高。其原因为Cu厚度增加,更多的热量传到Al侧,铝带表面熔化范围扩大。

2.4压下率ε对Cu/Al复合界面温度的影响

取ε=20%、30%、40%、50%,Tc=900℃、Ta=600℃,K=1∶1.27,S=4 mm,模拟获得界面Al侧温度分布结果如图6。从图中可以看出,随着压下率ε增大,带坯初始厚度增加,界面接触压力和换热系数增大,接触时间延长,出现铝带表面液相区域增大。

图5 层厚比K对界面Al侧温度分布的影响Fig. 5 The influence of K on interface temperature distribution of Al side

图6 压下率ε对界面Al侧温度分布的影响Fig. 6 The influence of ε on interface temperature distribution of Al side

3Cu/Al异温物理模拟实验研究

异温物理模拟实验装置是以热压复合为基础设计的,其与轧制过程相比缺少轧制产生的剪切变形。单从温度场分析,高温轧制中剪切变形是通过产生塑性热和摩擦热来影响温度场,而其与高温材料自身热量相比是微弱的。金属固、液相的区分是以温度确定的,故以异温物理模拟实验装置去探究界面“局部熔合”的条件是可接受的。

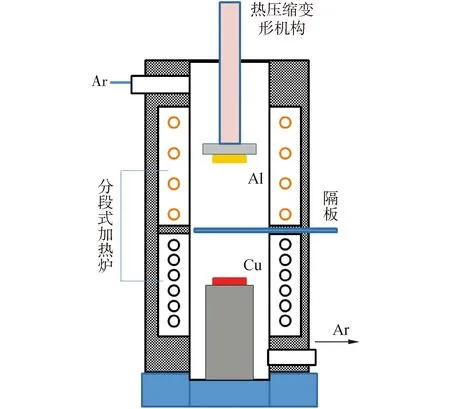

3.1异温物理模拟实验装置

为验证轧制复合区内双金属复合界面的导热特性,揭示Cu/Al异温复合界面“局部熔合”结合机理,本文自行设计制造了热压复合物理模拟实验装置。如图7所示,物理模拟实验装置由筒式分段电阻加热器、气氛保护装置和热压缩变形机构组成。其中,筒式分段电阻加热器可将两试件同步加热到不同温度;气氛保护装置利用惰性气体(Ar)避免加热过程Cu、Al的界面氧化;热压缩变形机构利用压力机可实现Cu、Al热态压缩复合。

图7 异温压力复合物理模拟实验装置原理图Fig. 7 The schematic of physical simulation experiment device at different temperature and pressure

3.2实验过程

取3 mm T2紫铜板、4 mm工业纯铝板作为实验材料,以酸碱洗处理液清洗铜、铝板表面,再用酒精清洗、烘干。取铝板温度为600℃,铜板温度分别为700、750、800℃,压下率40%组成工况,利用异温物理模拟实验装置进行实验研究。

3.3实验结果分析

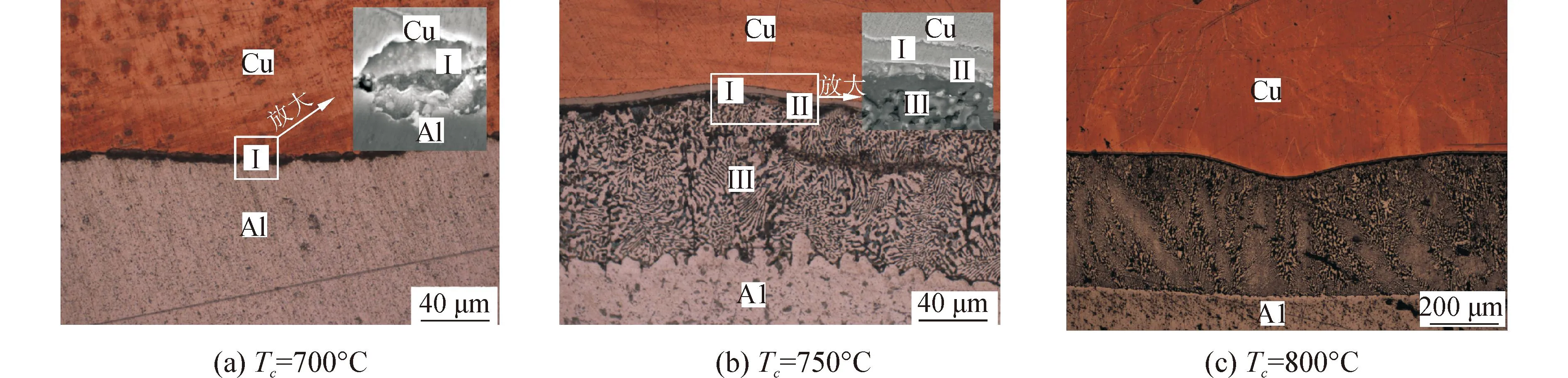

借助金相显微镜、扫描电镜(SEM)以及X射线能谱仪(EDS)来对各工况的界面进行分析,具体如图8所示。

图8 10 g Fe(NO)3+100 mL H2O水溶液浸蚀后界面微观结构Fig. 8 The interface microstructure etched in the 10 g Fe(NO)3+100 mL H2O aqueous solution

从图8中可看出,Tc=750℃时,Cu/Al界面出现明显的分层,其中区域Ⅲ呈现灰白相间的层片状组织形态(见图8(b));而当Tc=700℃时,Cu/Al界面的扩散层,并没有呈现出明显的分层(见图8(a)),也未出现灰白相见的层片状组织。当铜带初始温度Tc从700℃提高至750℃、800℃时,Cu/Al复合界面扩散层厚度从9.5 μm增加至98 μm、360 μm。可见,随着温度的升高,复合界面扩散层厚度增长非常剧烈。

界面EDS扫描结果(见图9)表明,铜原子在铝中的扩散速率要高于铝原子在铜中的扩散速率,当Tc=700℃时,二者在数量级上并不存在明显差异(见图9(a))。而当Tc=750℃时,铜原子向铝基体的扩散厚度远大于铝原子向铜基体的扩散厚度(见图9(b)),这与铜原子在液态铝中的扩散速率要远高于在固态铝中的扩散速率相吻合,可判断此时界面Al侧出现表面浅层熔化,即“局部熔合“效果。

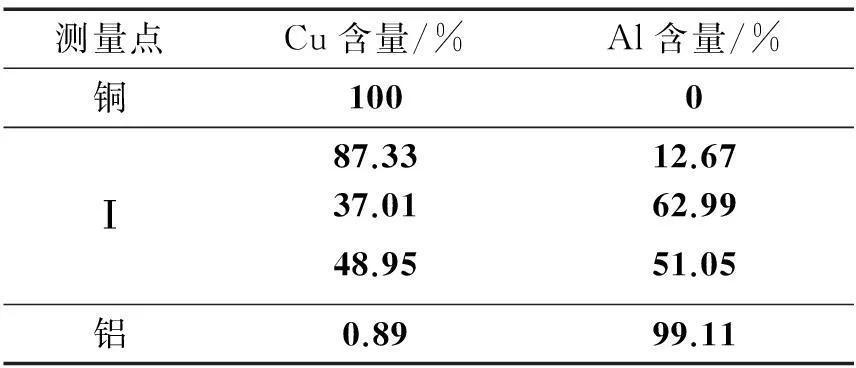

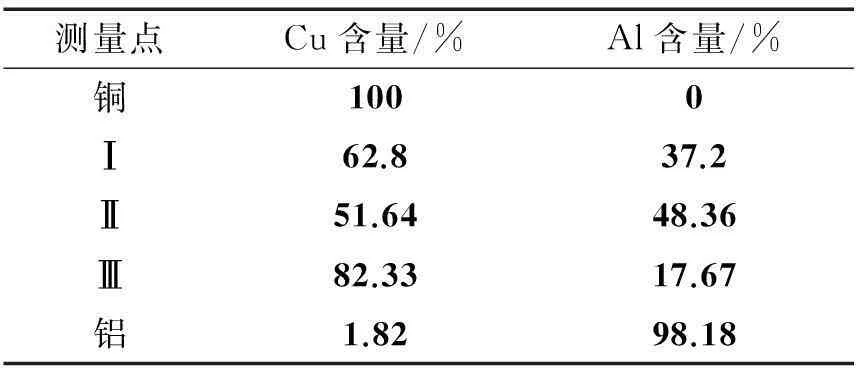

结合Cu-Al二元合金相图以及实验温度,对Tc=700℃和750℃这2种工艺条件的界面取点进行能谱分析。结果表明,当Tc=700℃时(见表3),复合界面处铜原子分数为62.99%的成分应为Cu4Al9(γ1,铜原子含量62.5%~69%),铜原子分数为51.05%的成分应为CuAl(η1,铜原子含49.8%~52.4%);当Tc=750℃时(见表4),区域Ⅰ的化合为Cu4Al9,区域Ⅱ的化合物为CuAl,区域Ⅲ的铜原子分数为17.67%的落入Cu-Al二元相图的α+θ(CuAl2)共晶区域。此外,据文献[12-13]研究结果,本文区域Ⅲ(图8(b))中的灰白片状组织是α与θ两相交替生长形成的共晶组织。而根据二元合金相图及区域Ⅱ中铜含量为51.64%,可判断共晶组织的形成机理为:铝侧出现液相后,随着试件温度降低,界面发生包晶与共晶反应,形成共晶组织,与文献[14]对该机理的解释相符。故可判断界面出现“局部熔合”后,反应扩散成为界面冶金结合的主要机理。

(a)Tc=700℃,Ta=600℃ (b)Tc=750℃,Ta=600℃图9 不同工况界面EDS曲线Fig. 9 The EDS curve on the interface in different conditions

Table 3The content of Cu, Al atoms on the interface when Tc=700℃,Ta=600℃

测量点Cu含量/%Al含量/%铜1000Ⅰ87.3312.6762.9937.0151.0548.95铝0.8999.11

表4Tc=750℃、Ta=600℃时界面Cu、Al原子含量

Table 4The content of Cu, Al atoms on the interface when Tc=750℃,Ta=600℃

测量点Cu含量/%Al含量/%铜1000Ⅰ62.837.2Ⅱ51.6448.36Ⅲ82.3317.67铝1.8298.18

4结论

本文提出一种基于界面“局部熔合”的Cu/Al双辊异温铸轧复合工艺,并开展“局部融合”工艺条件及界面结合机理的研究,得到结论如下:

1)Cu、Al初始温度是影响界面Al侧出现“局部熔合”现象的主要因素,初始层厚比K和压下率ε主要影响“局部熔合”的范围。

2)当铝600℃时,数值分析结果Cu/Al界面出现“局部熔合”现象的临界条件是铜略低于800℃,而实验结果为700~750℃,这与实验过程中忽略了铸轧辊冷却作用导致结果略低于数值分析相一致。

3)异温热压复合过程中,Cu/Al界面发生“局部熔合”现象时,反应扩散成为界面冶金结合的主要机理,极大地提升了原子界面扩散能力。若充分利用该现象,较低的铸轧压力即可实现界面冶金结合。

参考文献:

[1]燕山大学. 采用单机双流连续铸轧双金属复合板带材的设备及方法: 中国, CN103769417A[P]. 2014-05-07.

Yanshan University. Device and method for thermometal composite board strip cast-rolling in double flow and continuous mode through single machine: China, CN103769417A[P]. 2014-05-07.

[2]HAGA T, SUZUKI S. A twin-roll caster to cast clad strip[J]. Journal of materials processing technology, 2003, 138(1/2/3): 366-371.

[3]NAKAMURA R, YAMABAYASHI T, HAGA T, et al. Roll caster for the three-layer clad-strip[J]. Archives of materials science and engineering, 2010, 41(2): 112-120.

[4]于九明, 孝云祯, 王群骄, 等. 金属层状复合技术及其新进展[J]. 材料研究学报, 2000, 14(1): 12-16.

YU Jiuming, XIAO Yunzhen, WANG Qunjiao, et al. New development of technology of clad metal[J]. Chinese journal of materials research, 2000, 14(1): 12-16.

[5]沈启明. 双辊铸轧复合带材的数值模拟及实验研究[D]. 沈阳: 东北大学, 2008: 58.

SHEN Qiming. Numerical simulation and experimental study of twin roll composite strip casting process[D]. Shenyang: Northeastern University, 2008: 58.

[6]刘腾, 刘平, 王渠东. 铜铝双金属复合材料的研究进展[J]. 材料导报, 2013, 27(19): 1-5, 22.

LIU Teng, LIU Ping, WANG Qudong. Research progress on Copper/Aluminum bimetal composite[J]. Materials review, 2013, 27(19): 1-5, 22.

[7]LEE K S, KWON Y N. Solid-state bonding between Al and Cu by vacuum hot pressing[J]. Transactions of nonferrous metals society of China, 2013, 23(2): 341-346.

[8]林超, 竺培显, 周生刚, 等. 固-液复合法对铜/铝材料界面结合状况及导电性的影响[J]. 热加工工艺, 2013, 42(22): 35-37.

LIN Chao, ZHU Peixian, ZHOU Shenggang, et al. Effect of solid-liquid bonding on interface bonding status and conductivity of Cu/Al materials[J]. Hot working technology, 2013, 42(22): 35-37.

[9]彭成章. 双辊铸轧过程铝带坯/辊套温度场数值模拟[J]. 热加工工艺, 2006, 35(9): 30-32.

PENG Chengzhang. Numerical simulation of temperature field of aluminum strip/roll ring in twin-roll casting process[J]. Hot working technology, 2006, 35(9): 30-32.

[10]湛利华. 铝合金连续铸轧过程流变行为研究及热-力耦合分析[D]. 长沙: 中南大学, 2005: 26-89.

ZHAN Lihua. Rheological behavior research and Thermo-mechanical coupled analysis of aluminium continuous roll casting process[D]. Changsha: Central South University, 2005: 26-89.

[11]赵瑞龙, 刘勇, 田保红, 等. 纯铜的高温变形行为[J]. 金属热处理, 2011, 36(8): 17-20.

ZHAO Ruilong, LIU Yong, TIAN Baohong, et al. High temperature deformation behavior of pure copper[J]. Heat treatment of metals, 2011, 36(8): 17-20.

[12]OS'ORIO W R, SPINELLI J E, FERREIRA I L, et al. The roles of macrosegregation and of dendritic array spacings on the electrochemical behavior of an Al-4.5 wt.% Cu alloy[J]. Electrochimica acta, 2007, 52(9): 3265-3273.

[13]张建宇, 曾祥勇, 韩艳秋, 等. 充芯连铸铜包铝复合材料的界面形成机理[J]. 中国有色金属学报, 2014, 24(11): 2755-2761.

ZHANG Jianyu, ZENG Xiangyong, HAN Yanqiu, et al. Formation mechanism of interface in copper cladding aluminum composites fabricated by core-filling continuous casting[J]. The Chinese journal of nonferrous metals, 2014, 24(11): 2755-2761.

[14]张玉明. 薄壁铜铝管电阻压力焊界面的微观结构及耐腐蚀性能研究[D]. 青岛: 中国海洋大学, 2009: 39-46.

ZHANG Yuming. Studies on the Interfacial Microstructure and corrosion resistance of electric resistance pressure welded thin-wall Cu/Al tube[D]. Qingdao: Ocean University of China, 2009: 39-46.

Mechanism of interface local fusion for Cu/Al cladding strip fabricated in twin-roll casting and bonding process at different temperatures

HUANG Huagui, LIU Wenwen, YE Lifen, DU Fengshan

(National Engineering Research Center for Equipment and Technology of Cold Strip Rolling, Yanshan University, Qinhuangdao 066004, China)

Abstract:Baded on the traditional twin-roll casting and rolling process, we propose a new technology to fabricate Cu/Al layered strips based on local fusion of the contact bonding interface. First, component strips of Cu and Al were produced by pouring liquid metal onto the roller surface, and then feeding them both into the roll bite. We found a melting phenomenon on the skin layer of the Al strip, caused by heat conduction between the Cu and Al strips at high temperature and contact pressure in the rolling deformation zone. Through a numerical simulation using the nonlinear thermal-mechanical coupled finite element method, we investigate the influence of the initial temperature of the Cu and Al strips Tc, Ta, the thickness ratios K, the reduction ε on the contact heat transfer, and the distribution of the bonding interface temperature, and present the process conditions necessary for achieving local fusion at the bonding interface. We also design a special physical simulation device to conduct the Cu/Al bonding experiment under different temperatures and contact pressures. The scanning electron microscopy (SEM) and energy dispersive spectroscopy (EDS) analysis results of the bonding interface show that Cu-Al binary alloy reaction diffusion is the main mechanism of the Cu/Al interface metallurgical bonding under the effect of local fusion. Hence, we have verified the process conditions necessary for local fusion of the Cu/Al bonding interface.

Keywords:Cu/Al cladding strip; roll casting and bonding at different temperature; local fusion; reaction diffusion; metallurgical bonding

中图分类号:TG335

文献标志码:A

文章编号:1006-7043(2016)03-432-06

doi:10.11990/jheu.201505024

作者简介:黄华贵(1978-),男,教授;杜凤山(1960-),男,教授,博士生导师.通信作者:黄华贵,E-mail:hhg@ysu.edu.cn.

基金项目:国家自然科学基金面上资助项目(51474189).

收稿日期:2015-05-10.

网络出版地址:http://www.cnki.net/kcms/detail/23.1390.u.20151224.1405.006.html

网络出版日期:2015-12-24.