铝合金刷电枢的电磁发射特性研究*

赵月红,张丹丹,赵晓玲,战再吉

(1.燕山大学亚稳材料制备技术与科学国家重点实验室,河北秦皇岛 066004;2.秦皇岛职业技术学院机电工程系,河北秦皇岛 066100)

1 引 言

电磁轨道发射由于具有高初速度、远射程、威力大、易操控、低发射成本等优点,已经成为相关领域中的研究热点[1-11]。电枢作为发射系统关键部件之一,对电磁发射设备的工作特性具有重要影响。在发射过程中,电枢必须承受兆安级的超强电流,这种极端条件对电枢的强度、韧性、耐瞬间高温以及抗烧蚀性能提出苛刻要求。固体电枢-轨道间的热现象主要由电流趋肤效应和滑动电接触引起[2-3],电流趋肤效应会造成电流集中分布,进而产生很高的局部温度,导致电枢材料表面熔化、腐蚀甚至破裂。电枢烧蚀的部位大多位于电枢和轨道相接的尾部[4],且速度越快烧蚀越严重。

为了分析电流趋肤效应的机理并找到解决途径,相关人员做了大量研究工作。采用有限元方法分析发现,C型电枢中电流密度集中于枢导接触面尾端[5-7];从电枢传导性以及枢轨接触区形状角度出发,研究发现在趋肤深度远小于轨道电阻层厚度以及使用一定形状的梯形固体电枢时,趋肤效应影响最小[8];不同形状和材料的电枢发射过程中会引起不同的电流密度分布,分级叠层电枢有利于电流密度的均匀分散[9-11];采用多触点刷状电枢使电流从多个触点流过,在一定程度上起到分散电流的作用[12]。

本研究提出一种铝合金刷电枢,该电枢由多个电刷单元构成,起到初步分散电流的作用。每个电刷单元又由若干根并联的金属纤维组成,目的是使电流从上千根并联的金属纤维上均匀流过,起到抑制电流趋肤效应的作用。通过单次发射试验研究其发射特性,观察发射后刷电枢结构的损伤程度,研究刷通电电流、接触压力对电枢质量损失的影响,在此基础上分析刷电枢的损伤机制。

2 实验材料与方法

图1所示为铝合金刷电枢实物图。刷电枢结构包括导电刷和结构支撑板两部分,电刷材料分别选择∅0.1 mm和∅0.2 mm的表面经氧化绝缘处理的铝合金纤维,结构支撑板材料为聚碳酸酯。铝合金导电刷形状在安装过程中做成C形,共含12簇纤维束,当铝合金纤维直径为0.1 mm时,每簇纤维束包含260根纤维;当铝合金纤维直径为0.2 mm时,每束包含190根纤维,电枢与轨道有效接触面积均为452.2 mm2。纤维束之间用绝缘纸相互分隔。为确保在电磁轨道发射过程中电枢与轨道保持良好接触,导电刷上下端均高出结构支撑板5 mm。结构支撑板长55.0 mm、宽20.8 mm、高27.0 mm,使用螺栓紧固。

图1 刷电枢实物图 Fig.1 An actual brush armature

图2 试验电流的波形 Fig.2 Current pulse waveform in the experiment

轨道材料为弥散Cu复合材料。电磁发射过程试验参数为:电容脉冲放电,峰值电流100~350 kA,波形如图2所示。利用电磁发射装置的紧固件调节接触压力,压力分别为1.2、1.6和2.0 kN,环境气压120 Pa,相对湿度50%~80% RH。

采用精度为10-4g的电子天平称量刷电枢发射试验前后的质量并计算质量损失,取3次读数平均值,用高清照相机对实验后刷电枢的表面宏观形貌进行观察,用扫描电镜和能谱仪对刷电枢的微观形貌和表面元素分布进行观察和检测。

3 结果与讨论

3.1 刷电枢损伤形貌

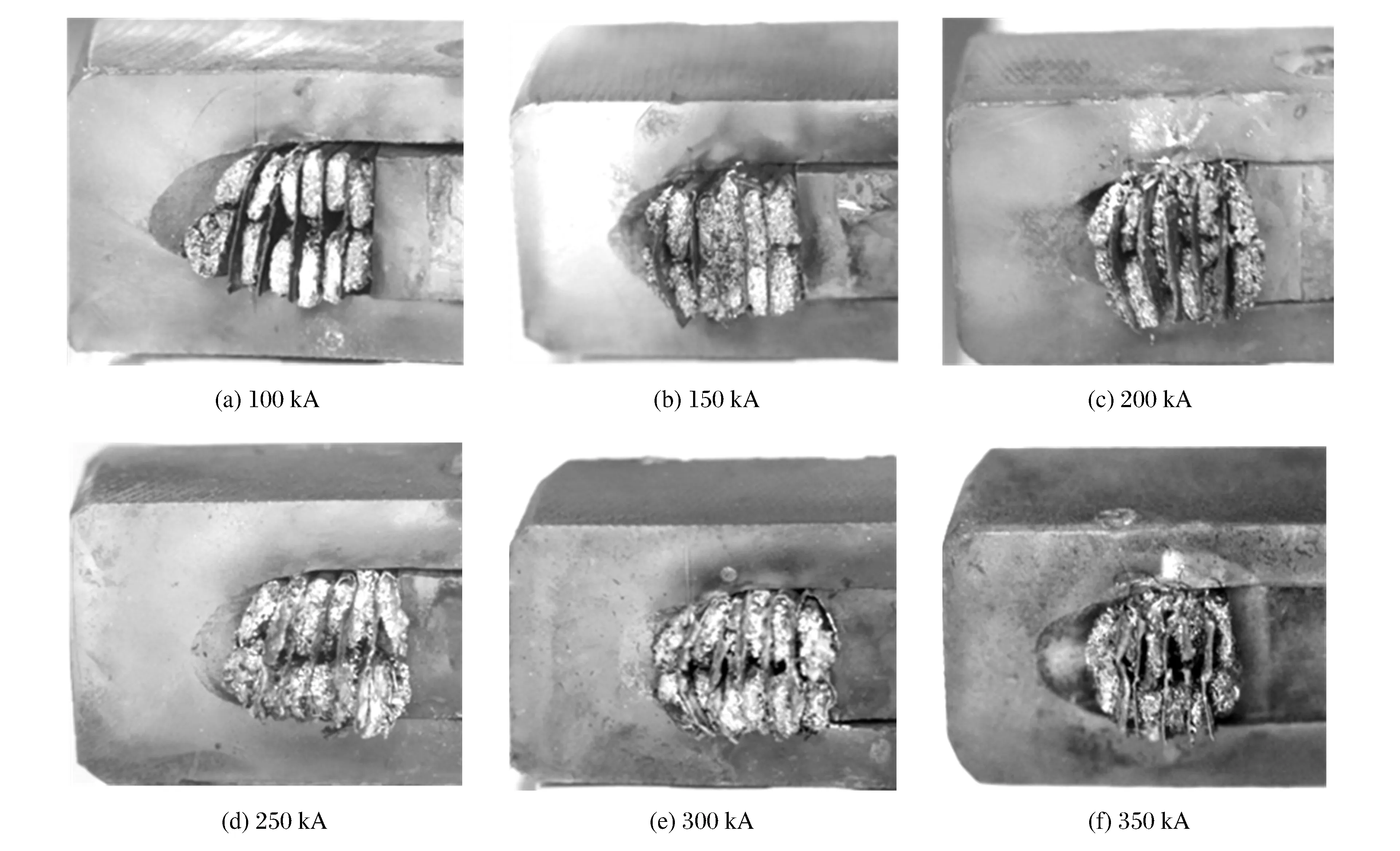

图3为∅0.1 mm铝合金刷电枢在初始接触压力为1.6 kN时,电磁发射试验后的宏观损伤照片。由图3可见,在100~350 kA的峰值电流下,刷电枢均保持着较完整的主体结构,未发生明显的破裂,表明刷电枢在强电流的电磁发射过程中具有较好的结构稳定性。每簇铝合金纤维端部均出现融化后再凝固的形貌,说明电流流经大部分铝合金纤维,由于纤维束之间互相绝缘,能够有效地分散电流,起到抑制电流趋肤效应的作用。在图3(a)和图3(b)中,试验电流较小,电枢表面的烧蚀程度最轻,电极表面的纤维束连接不紧密,但是没有明显的凹凸不平的痕迹。金属纤维束发生烧损的程度较轻微,说明刷电枢发射过程中,电枢与轨道之间处于稳定接触状态。随着试验电流值的增加,焦耳热会随之增加,并伴随滑动电接触过程中电弧热的增加,使表面的温升过高,烧蚀情况越来越严重。如图3(c)所示,当试验电流达到200 kA时,电枢损伤程度较严重,铝合金纤维束高度显著降低。纤维束之间的连接不再紧密,接触发生一定程度的表面熔化,呈高低不平状态。当电流值由250 kA提高到350 kA,如图2(d)、图2(e)、图2(f)所示,电枢表面的烧蚀程度相比于200 kA时并未持续提高。当电流为350 kA时,纤维束的烧蚀面与200 kA时的形貌相似。

图3 ∅0.1 mm铝合金刷电枢损伤形貌宏观照片 Fig.3 Macro-photographs of ∅0.1 mm aluminum alloy armature after single launch

3.2 刷电枢质量损失

图4为接触压力分别为1.2、1.6、2.0 kN,试验电流从100 kA提高到350 kA时,∅0.1 mm铝合金刷电枢的质量损失变化曲线。由图4可见,在初始接触压力不变的条件下,随着电流的增加,电枢的质量损失先逐渐增加;当电流值增加到250 kA时,电枢质量损失达到最大值;随着电流的继续增加,其质量损失有减小趋势。在电流为100 kA,初始接触压力为1.2 kN时,刷电枢的质量损失最小,约为0.391 1 g。当电流为350 kA时,电枢的质量损失比电流为300 kA时略有增加,但仍低于250 kA时的质量损失值。在相同的试验电流条件下,如300 kA,当接触压力从1.2 kN增加到1.6 kN时,电枢质量损失量减少,当接触压力进一步增加到2.0 kN时,电枢质量损失又进一步增加。在试验电流100~350 kA范围内、不同接触压力下质量损失的规律相近,表明接触压力对发射过程中的电枢质量损失影响很大。

图4 ∅0.1 mm铝合金刷电枢的质量损失随电流的变化曲线 Fig.4 Curves of the relation between mass loss of ∅0.1 mm aluminum alloy armature versus current

图5 ∅0.2 mm铝合金刷电枢的质量损失随电流的变化曲线 Fig.5 Curves of the relation between mass loss of ∅0.2 mm aluminum alloy armature versus current

图6 电枢纤维束受力示意图 Fig.6 Schematic diagram of Lorentz force on the armature

刷电枢质量损失随着电流的增加而增加,这是由于焦耳热增加使接触表面的温度急剧升高,导致电极材料熔化或蒸发,使质量损失增加。此外,接触点的电弧热和摩擦热的存在也会增加电枢损伤。当质量损失达到最大值后,随着电流的继续增加,质量损失减小。造成这种变化的原因在于刷电枢纤维束所受到的电磁力作用对枢轨接触状态的影响。纤维束电枢在外加压力的作用下,在发射过程中呈C型分布,C型排列的纤维束在大电流以及强磁场交互作用时,会受到洛伦兹力的作用,电枢纤维束的受力状态如图6所示。

金属纤维束在滑动电接触过程中所受到的洛伦兹力与试验电流的关系为:F∝i2,即洛伦兹力的大小与电流平方成正比。在电磁力的作用下,弯曲的导电纤维束受到洛伦兹力作用,由于在纤维束的左右方向被电枢的结构支撑板固定,而上下方向处于相对自由状态,只受到装配预紧力的作用,所以在洛伦兹力的作用下,使纤维束上下两方向与轨道紧密接触,这与C型固体电枢尾翼的作用效果一样。当试验电流增加时,纤维束两端所受的洛伦兹力也非常大,电枢与轨道之间的接触间隙减小,降低了电极的质量损失。

3.3 刷电枢金属纤维损伤机理

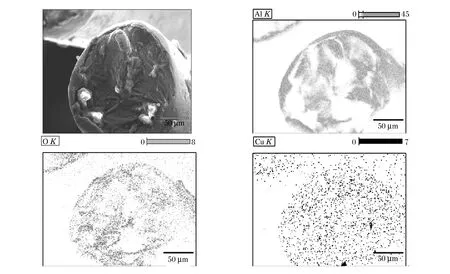

图7为∅0.1 mm铝合金刷电枢纤维端面微观形貌和表面能谱。由图7可见,单根铝合金纤维的损伤表面存在着很多微小的气孔,在边缘位置有明显的剥落痕迹。根据纤维端面的形貌,可以将刷电枢损伤分为机械磨损区和电弧烧蚀区。机械磨损区的产生是由于滑动电枢与轨道之间存在高速的摩擦磨损,使铝合金纤维材料局部受到高强度应力-应变作用,产生块状剥落;电弧烧蚀区的产生是由于电磁发射过程中高强瞬态电流会形成电弧产生大量的焦耳热。另外在电枢的高速滑动中,刷电枢与轨道之间的滑动电接触产生电弧热,这些短时间在电枢纤维端面集聚的热量会使刷电枢局部温度升高,当温度超过铝合金熔点时,铝合金会瞬间软化、熔化甚至蒸发,形成烧蚀坑和滴状颗粒。处于液态的金属会吸收少量环境空气中的气体,在随后的快速冷却的过程中,这些气体从液体金属中逸出,在表面形成气孔。

∅0.1 mm铝合金刷电枢纤维端面烧蚀较严重,对烧蚀区域进行了能谱检测分析,可以看到,铝合金纤维烧蚀表面主要分布着铝元素,其次是铜、氧以及碳等元素。铜元素的存在说明轨道上的铜在滑动电接触过程中转移到电枢的表面,机械磨损和电弧烧蚀均有可能造成电枢和轨道材料的互相转移。氧元素和碳元素的存在说明材料在电弧烧蚀过程中发生了部分氧化现象,发射装置绝缘板和电枢支撑板中的碳少量覆盖到了电枢的表面。

图7 ∅0.1 mm的铝合金刷电枢表面形貌扫描照片和能谱图 Fig.7 SEM and EDS images of damage surface on ∅0.1 mm aluminum alloy armature

图8为∅0.2 mm铝合金刷电枢电弧烧蚀表面微观形貌和元素分布。从微观形貌图中可以看出,在铝合金刷电枢的表面有明显的烧蚀坑及悬挂在纤维表面的滴状颗粒,并且存在微小的气孔。与图7∅0.1 mm的铝合金刷电枢相对比,其端表面的烧蚀程度明显减轻,主要表现为机械磨损形貌。由于选用的金属纤维束的直径较大,纤维束的整体刚度增加,在纤维的边缘处基本观察不到由于高强度应力-应变作用产生的块状剥落。在铝纤维滑动电接触表面有明显的摩擦磨损痕迹,其主要磨损机制为粘着磨损。

图8 ∅0.2 mm的铝合金电枢烧蚀表面微观形貌和元素分布 Fig.8 SEM and element content of ablated surface on ∅0.2 mm aluminum alloy armature

从端表面能谱扫描图可以看出,铝合金的滑动电接触表面均匀分布一部分的铜元素以及氧元素。说明在电枢的表面材料发生了部分氧化,轨道和电枢材料之间发生互相转移,这是由电弧烧蚀与机械摩擦磨损共同作用的结果。与图7对比,可以得出结论:选用合适直径的金属纤维束可以有效地分散电流,在一定程度上抑制电流趋肤效应,降低电弧烧蚀,并且改善滑动电接触状况。

4 结 论

为抑制电流密度集中,实现分散电流,提出了一种新型铝合金刷电枢,并对其发射特性进行了研究。研究结果表明:铝合金刷电枢在预压力1.6~2.0 kN,试验电流200~350 kA的发射试验中能够保持完整的结构。铝合金纤维束能够有效分散电流,对电流趋肤效应具有一定的抑制作用。接触压力保持不变,电流变化范围为100~350 kA时,刷电枢的质量损失随电流的增加先增大,到250 kA时达到最大,随后减小。刷电枢质量损失与合金纤维直径有关,当其直径由0.1 mm提高到0.2 mm时,质量损失减小。选择合适的初始接触压力能够有效降低电枢质量损失,不同纤维直径的刷电枢对应不同的最佳初始压力。微观形貌观察结果表明,铝纤维损伤主要形式为机械磨损和电弧烧蚀。

[1] 张 祎,杨春霞,栗保明.电磁轨道炮C型固体电枢坡膛段的装填方式研究 [J].高压物理学报,2012,26(1):48-54.

ZHANG Y,YANG C X,LI B M.Combined engraving process of C-shaped solid armature in electromagnetic railgun [J].Chinese Journal of High Pressure Physics,2012,26(1):48-54.

[2] 杨玉东,王建新,薛 文.轨道炮速度趋肤效应的分析与仿真 [J].强激光与粒子束,2011,23(7):1965-1968.

YANG Y D,WANG J X,XUE W.Simulation and analysis of velocity skin effect of railgun [J].High Power Laser and Particle Beams,2011,23(7):1965-1968.

[3] 李 昕.电磁轨道炮电枢特性理论研究 [D].南京:南京理工大学,2009:15-18.

LI X.Theoretical Research on characteristic of electromagnetic railgun armature [D].Nanjing:Nanjing University of Science and Technology,2009:15-18.

[4] 巩 飞,翁春生.电磁轨道炮滑动电接触的热效应 [J].高压物理学报,2014,28(1):91-96.

GONG F,WENG C S.Thermal effect of sliding electrical contact in electromagnetic railgun [J].Chinese Journal of High Pressure Physics,2014,28(1):91-96.

[5] HSIEH K T.Hybrid FE/BE implementation on electromechanical systems with moving conductors [J].IEEE T Magn,2007,43(3):1131-1133.

[6] THIAGARAJAN V,HSIEH K T.Investigation of a 3-D hybrid finite-element/boundary-element method for electromagnetic launch application and validation using semianalytical solutions [J].IEEE T Magn,2005,41(1):398-403.

[7] RODGE R D,LAI H C.A comparison of formulations for 3D finite element modeling of electromagnetic launchers [J].IEEE T Magn,2001,37(1):135-138.

[8] 刘志明,孙江生,王 莹.轨道炮固体电枢的设计 [J].华北工学院测试技术学报,2000,14(3):158-162.

LIU Z M,SUN J S,WANG Y.Design of a solid armature in a railgun [J].Journal of Test and Measurement Technology,2000,14(3):158-162.

[9] LIU Y,LI J,CHEN D,et al.Numerical simulation of current density distributions in graded laminated armatures [J].IEEE T Magn,2007,43(1):163-164.

[10] 陶孟仙,任兆杏,吕庆敖.固体电枢电磁场扩散效应研究 [J].弹道学报,1998,10(2):29-32.

TAO M X,REN Z X,LÜ Q A.Research of eletromagnetic field diffusion effect on solid armature [J].Journal of Ballistic,1998,10(2):29-32.

[11] GHASSEMI M,BARSI Y M.Effect of liquid film (indium) on thermal and electromagnetic distribution of an electromagnetic launcher with new armature [J].IEEE T Magn,2005,41(1):408-413.

[12] RECK B,LEHMANN P,SPAHN E,et al.A model for predicting transition in railgun fiber brush armatures [J].IEEE T Magn,2008,45(1):620-625