大尺寸密闭空间内甲烷-空气二元混合方法的改进与评定*

樊保龙,李 斌,白春华,王 博

(北京理工大学爆炸科学与技术国家重点实验室,北京 100081)

1 引 言

气体是人类及生态环境不可缺少的一类介质,无论是适用于工业生产的气体载体,抑或是造福人们日常生活的气态能源,在人们生产生活中都具有显著的功效和意义。气态能源,诸如液化石油气、天然气等,在管道输送过程中常发生一些气体泄漏甚至爆炸事故,而在气态能源的使用过程中,密闭空间内的爆炸事故更是屡见不鲜。此外,工业生产中涉及的可燃气体,如煤矿开采过程中由于瓦斯泄漏引起爆炸事故的伤害更是影响深远[1]。国内外诸多学者对气体爆炸开展了大量的实验研究[2-6],而实验研究的基础在于如何获得混合均匀的气体以保证实验结果的可信度和精确性,对此,研究成果相对贫乏。目前对气体均匀混合的研究主要集中在流化床的气固两相混合均匀性研究上[7-10],而用于混合的容器往往是输送管路或者小尺寸的容器[11-16],混合方法往往采用外置循环系统或内置搅拌系统进行循环混气,或采用长时间的静置方式,前者在实验的安全性上存在着较大隐患,而后者需要较长的静置时间。因此,为更准确更可靠地获得大尺寸密闭空间内的气体爆炸数据,如何在保证安全的条件下实现快速均匀的气体混合是一个值得研究的课题。

本研究以模拟巷道或房屋空间的大尺寸密闭容器10 m3爆炸罐为混气载体,选用当前工业领域常见的气态能源甲烷为示踪气体,通过设计进气-混气装置并改进进气技术,经过大量实验摸索,得到快速均匀安全的气体混合方法。

2 气体混合装置及方法

2.1 气体混合装置

气体混合实验的载体为步入式10 m3爆炸罐,长3.5 m,内径2 m,两端由半球形封头密闭(其中圆柱体约长2.75 m、内径2 m,而端盖为2个高0.375 m、内径2 m的球缺),如图1所示。爆炸罐用于进行内部爆炸实验,罐体前后两面开设有4个观察窗、罐体周身开设40个测试孔,用于布置传感器及进行线路连接,将此爆炸罐作为混气实验的载体可以最真实地模拟大尺寸密闭空间内气体的混合过程。

1. Blasting vessel;2.Measuring holes;3.Door;4.Ignition pole;5.Observation windows;6.Dust spraying system; 7.Data measuring system;8.Controlling system;9.Ignition device;10.Gas supply system; 11.Ventilating system;12.Vacuum pump;13.High pressure gas pump 图1 爆炸罐结构图 Fig.1 Structural sketch of the blasting vessel

图2 进气装置结构示意图 Fig.2 Structure of the gas-intake device

自行设计一套进气-混气装置,拟通过进气过程中的进气装置结构设计和进气技术处理,达到进气混气一体化操作,从而大幅度减小气体混合时间。进气装置由4根平行布置的PVC管组成,管体在罐体内呈等比例均匀分布,管体上开设数个圆形小孔,通过改变小孔的孔径及小孔在管体上的分布间距来调节可燃气体进入罐体的速度和流量,进气-混气装置的结构如图2所示。

2.2 气体混合介质

实验选用日常生活中常见的甲烷气体为混气介质,研究其与空气在10 m3爆炸罐内的混合效果。

2.3 浓度检测系统及气体混合效果评判依据

按安全标准AQ/T 1084-2011《煤矿灾变环境混合气体测试方法与爆炸危险性判定规则》自行设计一套浓度监测检测系统。使用气体采集装置采集罐体内部某位置的可燃气体,通过浓度稀释手段获得可检测浓度的气体样品,再使用高精度气体浓度传感器进行数据检测和记录。本研究采用的浓度测试是两种仪器结合使用的方式:一是催化燃烧式甲烷浓度检测系统,其相对误差为下限的±1%,以甲烷浓度5%为例,可以精确到0.05%;另一种是气相色谱仪,相对误差<0.05%。通过同一种浓度样品两种仪器的浓度测试结果对比,发现两种仪器测试结果间相对差异较小,经过一系列甲烷浓度(4.5%~16%)的校准实验可以看出,最大相对差异不超过5%。

为精确快速监测可燃气体和空气在爆炸罐内的混合效果,以浓度为评判依据,将罐体内部等分为27个区域,采用取样的方式在不同时刻获得各区域的浓度数据,通过绘制浓度-时间变化曲线来获得10 m3爆炸罐内气体混合过程中的浓度分布效果及浓度变化过程。

2.4 进气方法改进

目前广泛采用的气体混合方法主要分为两大类:一类是抽部分真空,通过分压原理进入可燃气体,再通过外部循环管路进行混合;另一类是通过外部配气及预混装置先预混气体,再将实验装置抽绝对真空,注入预混气体。两种混气方式适用于气体量少、装置尺寸较小的情况,对大尺寸密闭空间来说,外部循环管路的增加更易增加空间内的死角区域,且可燃气体与空气混合后进行循环,存在一定的安全隐患;而预混气体的方法对预混容器提出很高的承压要求,且对空间密闭性及抽真空系统提出了更高的要求。

本研究提出的气体混合方法以边进气边混气的研究思路,在可燃气体进入罐体的区域设计了均匀扩散的进气装置,如2.1节所述,同时通过明显的空气补偿方式,在可燃气体进入罐体后罐体内部仍预留足够的真空度,通过注入空气来加速可燃气体进入罐体内部后的局部湍流,使可燃气体和空气在每个较小的空间都能混合均匀,以达到大幅度提高气体混合速度的目的,而可燃气体与空气先后进入罐体亦能保证进气过程处于较高的安全状态。

3 实验参数与条件

通过改进硬件(进气装置)和软件(进气技术)两方面来达到理想的混气效果并对此进行评价。因此,气体混合实验主要分为两部分,第一部分是通过改变进气-混气系统的设计参数寻找最适合大尺寸空间体系的硬件条件;第二部分是通过调整改变进气条件来优化气体混合效果。

3.1 进气装置结构参数

如图2所示,4支内径12 mm、长3 m的PVC管均匀布置于罐体中,根据实际出气条件,PVC管开孔大小分别选择为1.5、2.0、2.5、3.0和3.5 mm,开孔间距设定为50、100、150、200和250 mm,开孔位置为沿管体轴线90°螺旋开孔,以保证管体四周流场均匀。实验时,由于罐体气密性较好,进气前罐体内部真空度控制在甲烷进气量的正偏差10%(如进5%的气体,抽取罐体内5.5%的空气),进气完毕后通过进空气口补足空气,使罐体内处于常压状态。

3.2 进气条件确定

在确定最佳进气装置的开孔尺寸参数后,采用增大罐体内外压差的方法改变实际进气条件来研究进气-混气的效果。实验开始时,罐体的内外压差值分别保持为0.06、0.05、0.04、0.03和0.02 MPa,进完可燃气体后,以相同进气速率向罐体内充入压缩空气,通过实时浓度监测获得整个进气过程中罐体各监测点的浓度-时间(C-t)曲线。

3.3 气体混合效果评价依据

混气效果的评价主要分为两方面:最终混气时间和最终混气均匀度。最终混气时间越短,最终气体混合物的均匀度越高,混气效果越好。

根据一般标准和混气原则, 当气体混合载体内部的特殊采样点(具有明显气体浓度偏差的采样点)的浓度偏差在10%的置信区间内时,认为气体混合均匀。本研究对最终混气时间的确定原则为,当特殊采样点的浓度变化在10 min中维持稳定,并满足与实际气体浓度偏差(无论正负偏差)小于或等于10%时,认为其达到最终气体混合状态。

当采样点浓度低于实际进入气体浓度的80%时,称为浓度死角;当采样点浓度高于实际进入气体浓度的120%时,称为浓度过剩。死角率和过剩率是表征罐体内可燃气体浓度分布状态的重要参数。

两个状态用方程分别表示为

(1)

式中:Y为t时刻某采样点位置的浓度偏差;Ct为t时刻某采样点位置的浓度值;C∞为最终气体浓度,即实际充入气体浓度;C0为初始气体浓度。

气体最终混合均匀度的表征即通过比较不同采样点位置Y值的方差来确定,即σ,其计算公式为

(2)

式中:σ值越小,越接近于0,说明混合程度越好,混合越均匀。

4 实验结果与讨论

4.1 进气装置最优结构参数确定

实验通过正交实验方案进行,在此实验条件下,进气速率控制在传统的8 m3/h,而不预留真空度,即进多少量气体,抽出略多于气体量的空气即可。正交实验有两个主要因素,即管路的开孔大小和开孔间距,开孔大小分别选择为1.5、2.0、2.5、3.0和3.5 mm,开孔间距设定为50、100、150、200和250 mm。实验设定气体混合的绝对时间(从进甲烷气体开始,到满足均匀度要求为止)不超过1 h,反之,则未满足既定要求。选取罐体中心位置的采样点进行数据分析,得到采样点气体浓度随时间变化的趋势。

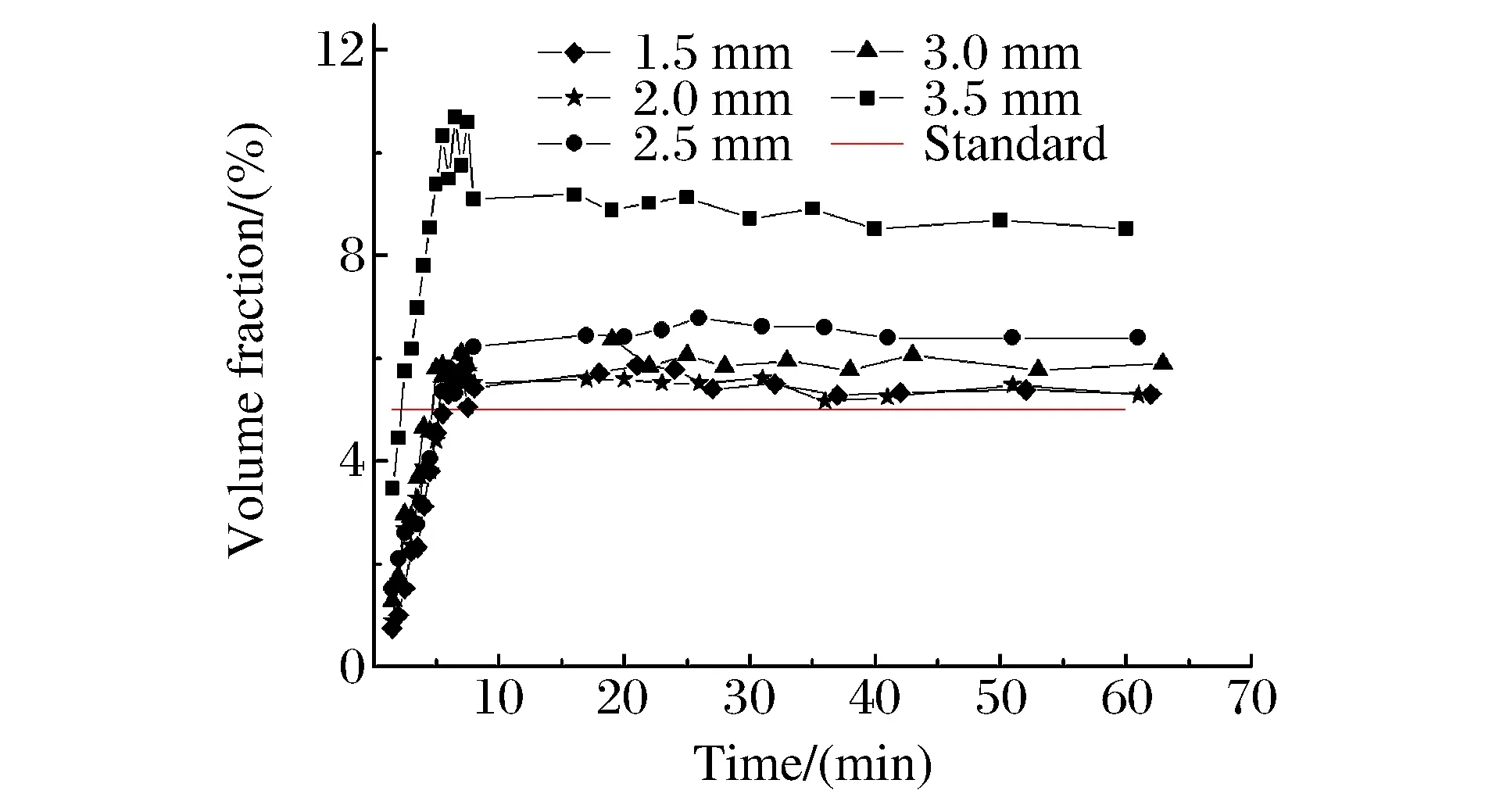

图3 中心采样点气体浓度随时间变化曲线图 Fig.3 Gas concentration versus time of central observation point

图3是从27个采样点数据中选择出来的罐体正中心位置的采样点的数据图,将其作为一个典型数据进行分析。通过图3可以看出,7 min后,各采样点的浓度基本变化不大,但在不同开孔直径的条件下,中心采样点的浓度值有较大区别,开孔直径3.5 mm条件下,采样点浓度比实际浓度高出80%,而当开孔直径为1.5或2.0 mm时,中心采样点最终浓度最接近于实际气体浓度值,偏差不超过10%。

把27个采样点的数据汇总后,得到最优孔间距在100 mm、不同开孔直径条件下具体的混气效果,见表1,“-”表示最终气体混合均匀时间超过1 h或未到达均匀程度。

表1 不同开孔直径条件下的混气效果(孔间距100 mm) Table 1 Mixing effect of different hole diameters (separation distance:100 mm)

根据实验结果,当开孔直径为1.5或2.0 mm时,气体混合效果相对较好,考虑到管路的端头泄压问题,孔径越大,越易造成管路两端压力泄放的不平衡,故选取1.5 mm为合适的开孔直径。

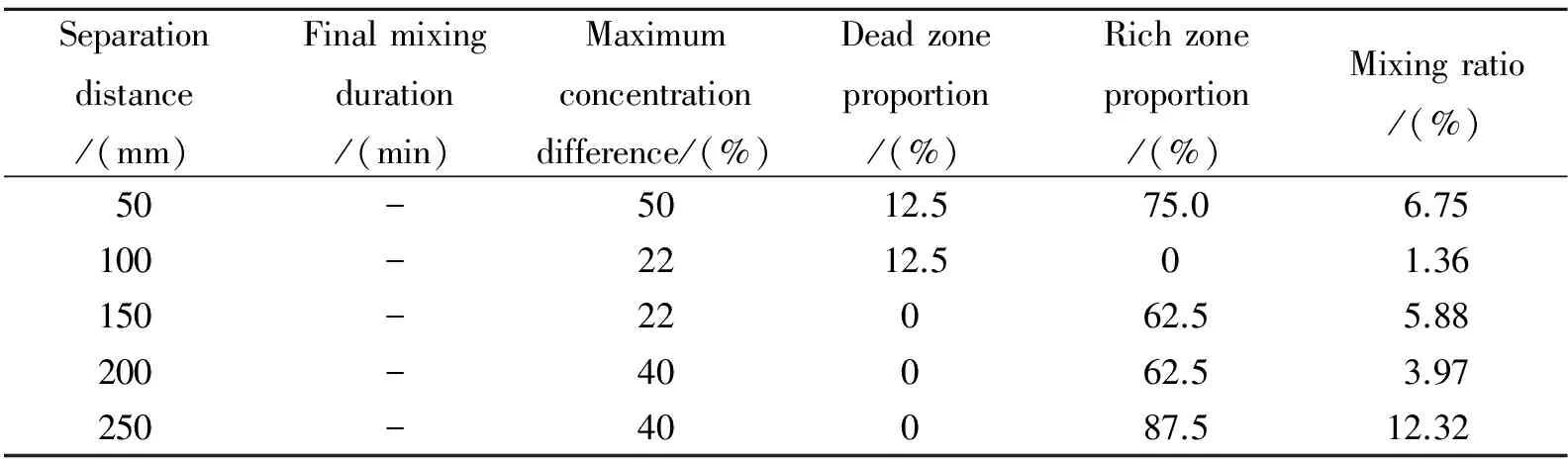

开孔间距的确定方式以正交实验的结果为准,其判断依据如表2所示。“-”表示最终气体混合均匀时间超过1 h或未到达均匀程度。

表2 不同开孔间距条件下的混气效果(孔径1.5 mm) Table 2 Mixing effect of different separation distances (hole diameter:1.5 mm)

如表2所示,当开孔间距为100 mm时,气体混合的死角率和过剩率都处于较好的状态,确定均匀开孔间距为100 mm。

综上所述,当以10 m3爆炸罐作为气体混合载体,采用直管式进气-混气一体装置时,直管的开孔直径为1.5 mm,均匀开孔间距为100 mm。

4.2 进气条件确定

由进气-混气装置参数的实验结果可以看出,虽然进气-混气装置能改善气体混合的效果,但在最终气体混合时间的确定上尚无法达到既定要求(1 h内),仍需在进气-混气过程中采用一定的技术手段来改进气体混合的效果。

对二元混合来说,维持一种气体的空间体积不变,赋予另一种气体以一定的运动速度去扩散达到混合目的的方法在小体积容器中应用较好,但对于大尺寸的密闭容器,如10 m3爆炸罐,实验结果已证实这种方法的可行性较低。因此,本研究就气体的二元混合,从3个层面入手进行技术改进,已达到预期的气体混合效果。

首先,从赋予两种气体运动速度的层面入手,先进甲烷气体后再用足够的空气去补充,加强二者之间的对流扩散;二是从罐体内外压差的层面入手,通过改变罐体内外压差,加大进气管路两端的压力差,以达到管路出口处湍流加大,湍流扩散加强的效果;三是从改变进气速率的方面入手,达到控制管路开孔处扩散气体量及湍流度的效果。

实验时,和上文的方法一样,采用正交实验法,选取进气速度2~10 m3/h,以2 m3/h为步长进行实验,罐体内外压差分别为0.02~0.06 MPa,0.01 MPa为步长进行实验。进气管路的尺寸即采用前文中得到的最佳结果(孔径1.5 mm,孔间距100 mm)来设置,实验分别得到最优真空度0.04 MPa下和最优进气速率8 m3/h下的统计数据结果,见表3和表4所示,“-”表示最终气体混合均匀时间超过1 h或未到达均匀程度。

表3 不同进气速度下的混气效果(真空度0.04 MPa) Table 3 Mixing effect of different gas-intake velocities (vacuum:0.04 MPa)

表4 不同初始真空度下的混气效果(进气速率8 m3/h) Table 4 Mixing effect of different vacuums (gas-intake velocity:8 m3/h)

由表3可以看出,随着进气速率的增加,混气的均匀效果越明显,且混气时间越短。这是由于进气速率越快,单位时间内甲烷的进气量越大,通过管路传输后,在每个开孔处的甲烷出口流量越大,其波及的范围也就越远。众所周知,加速气体混合的最有效方法就是加大空间内的湍流,即让气体在空间内快速地运动起来,通过循环或者搅拌的方式也正是基于此原理。当进气速率加快时,从开孔处出口的气体运动速度更大,能更快更有效地和罐体内原有的空气进行混合,缩短了混合均匀的时间。由于气体在管路中高速流动会产生静电,易引发事故,为此,虽然速率为10 m3/h时混气效果更好,考虑到安全因素,选择效果相近的8 m3/h更符合实际应用和安全的需要。在罐体内外压差方面,当压差在0.02~0.04 MPa的范围内,混合效果接近,但由于0.04 MPa时的混气时间较短,可燃气体和空气混合物易快速混合,故选择0.04 MPa为合适的罐体内外压差值。

4.3 改进前后混气效果的对比分析

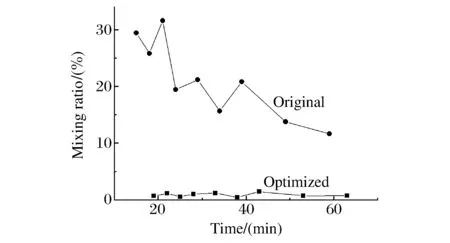

图4 改进前后混气效果的对比 Fig.4 Comparison of mixing effects in initial and optimal conditions

为进一步研究进气-混气装置的改进和混气技术的提高对混气效果的影响,与未改进装置和技术的原始条件进行对比,通过实验研究全面评价此次大尺寸空间内气体混合的效果。改进前采用的气体混合方式是抽少量真空后按体积比四孔进气然后静置混合的方式。现在的改进主要在两个方面:一个是增加了进气的装置,即在原有的四孔上安装有4根贯通罐体长轴的直管,再在直管上开小孔进行出气,不再像原来一样气体是从罐体的一端慢慢运动至另一端,而是直接可以在各个位置扩散;第二个改变就是进气条件的变化,和以前相比主要是体现在初始真空度的改变。最终对比的结果如图4所示。

由图4(其中Mixing ratio 代表混合度)可以看出,改进后约30 min,气体基本达到混合均匀状态,相比未改进时有很大改观,根据实验结果,未改进前,气体基本达到混合完成状态(不包括既成死角)需6 h左右;改进后,气体混合时间为原来的1/12,且气体混合效果更均匀,无死角和过剩区域存在。

5 结 论

(1) 针对10 m3步入式多相爆炸罐的结构特点,设计了一套适用于爆炸罐的直管式进气-混气系统,并按照标准制定了浓度检测流程及混合效果评价方法。

(2) 通过进气-混气装置结构参数,发现在开孔大小为1.5 mm、间距100 mm时混合效果最好;通过改变混气初始条件,调整罐体内原始真空度后,发现相比其他预留真空度,罐体在0.04 MPa初始真空度下,气体混合时间短且混合均匀。

(3) 基于最佳结构的进气-混气装置及最佳预留真空度,研究了最佳混气设备及技术条件下的混气效果并与原始混气方法和技术进行对比,结果表明,采用了进气-混气装置及混气技术后,混气时间缩短为原来的1/12,且气体混合更均匀。

[1] 周心权,陈国新.煤矿重大瓦斯爆炸事故致因的概率分析及启示 [J].煤炭学报,2008,33(1):42-46.

ZHOU X Q,CHEN G X.The probability analysis of occurrence causes of extraordinarily serious gas explosion accidences and its revelation [J].Journal of China Coal Society,2008,33(1):42-46.

[2] 王 华,邓 军,葛岭梅.初始压力对矿井可燃性气体爆炸特性的影响 [J].煤炭学报,2011,36(3):423-428.

WANG H,DENG J,GE L M.Influence of initial pressure on explosion characteristics of flammable gases in coal mine [J].Journal of China Coal Society,2011,36(3):423-428.

[3] 王志荣,蒋军成,周 超.连通装置气体爆炸特性实验 [J].爆炸与冲击,2011,31(1):69-74.

WANG Z R,JIANG J C,ZHOU C.Experimental investigation of gas explosion characteristic in linked vessels [J].Explosion and Shock Wave,2011,31(1):69-74.

[4] 王海燕,曹 涛,周心权,等.煤矿瓦斯爆炸冲击波衰减规律研究与应用 [J].煤炭学报,2009,34(6):778-782.

WANG H Y,CAO T,ZHOU X Q,et al.Research and application of attenuation law about gas explosion shock wave in coal mine [J].Journal of China Coal Society,2009,34(6):778-782.

[5] SARLI V D,BENEDETTO A D,RUSSO G.Using Large eddy simulation for understanding vented gas explosions in the presence of obstacles [J].J Hazard Mater,2008,169:435-442.

[6] KINDRACKI J,KOBIERA A,RARATA G.Influence of ignition position and obstacles on explosion development in methane-air mixture in closed vessels [J].J Loss Prevent Proc,2007,20:551-561.

[7] 白志刚,杨 晨.循环流化床气固两相流动模拟 [J].计算机仿真,2009,26(3):272-275.

BAI Z G,YANG C.Numerical simulation of gas- solid flow in CFB [J].Computer Simulation,2009,26(3):272-275.

[8] 晁东海,郭雪岩.大颗粒气固流化床内两相流动的CFD 模拟 [J].上海理工大学学报,2010,32(4):333-339.

CHAO D H,GUO X Y.CFD simulation on two-phase flow in gas-solid fluidized beds with coarse granules [J].University of Shanghai for Science and Technology,2010,32(4):333-339.

[9] STERNÉUS J,JOHNSSON P,LECKNER B.Gas mixing in circulating fluidised-bed risers [J].Chem Eng Sci,2000,55(1):129-148.

[10] KOKSAL M,HAMDULLAHPUR F.Gas mixing in circulating fluidized beds with secondary air injection [J].Chem Eng Res Des,2004,82(8):979-992.

[11] GONG M Q,LUO E C,WU J F.The mixing effects for real gases and their mixtures [J].Cryogenics,2004,44(10):741-753.

[12] HAAS-SANTO K,PFEIFER P,SCHUBERT K,et al.Experimental evaluation of gas mixing with a static microstructure mixer [J].Chem Eng Sci,2005,60(11):2955-2962.

[13] JAFARI M,SOLTAN MOHAMMADZADEH J S.Mixing time,homogenization energy and residence time distribution in a gas-induced contactor [J].Chem Eng Res Des,2005,83(5):452-459.

[14] RIESCO N,MASON G,CUMMING I W,et al.Measurement of gas mixing volumes by flux response technology [J].Fluid Phase Equilibr,2007,256(1/2):93-98.

[15] GOURARA A,ROGER F,WANG H Y,et al.Prediction of ignition hazard during turbulent gas mixing:A Lagrangian approach [J].J Loss Prevent Proc,2004,17(1):35-41.

[16] ZAHMATKESH I,EMDAD H,ALISHAHI M M.Two-fluid analysis of a gas mixing problem [J].Scientia Iranica B,2013,20(1):162-171.