转化器单孔道内的表面催化化学反应

梅德纯,刘智鑫

(1.江苏省交通技师学院汽车系,江苏镇江 212006;2.江苏大学汽车与交通工程学院,江苏镇江 212013 )

转化器单孔道内的表面催化化学反应

梅德纯1,2,刘智鑫2

(1.江苏省交通技师学院汽车系,江苏镇江212006;2.江苏大学汽车与交通工程学院,江苏镇江212013 )

摘要:基于三效催化转化器内部化学反应机理以及化学动力学模型,使用大型通用计算流体力学软件FLUENT进行数值仿真。建立转化器圆形与方形2种单孔道三维模型,通过数值模拟得到尾气各组分的质量分布、组分转化率随孔道长度的变化关系以及不同流速下各组分的转化率。研究结果表明:催化转化器单孔道内的催化化学反应主要发生在中前端,后端转化率很低,且圆形孔道各组分的转化率高于方形孔道。2种孔道内CH4、CO的转化率先上升而后保持不变,H2的转化率先上升后下降。气流速度越高,各组分的转化率越低,催化转化器载体边缘处组分的转化率高于中心处。

关键词:化学反应机理;化学动力学模型;计算流体力学;FLUENT;转化率

汽车发动机尾气催化转化器载体表面上分散涂敷催化剂颗粒,而催化剂的选择与燃油类型、发动机运行状况及需要处理的排放物等密切相关。汽油机通常使用三效催化转化器(TWC),目的是将排气中的碳氢化合物(HC)和一氧化碳(CO)氧化成无害的水蒸气和氧气,同时将排气中的氮氧化物(NOx)还原成无害的氮气和氧气。为了获得最大的催化转化率,TWC须在接近化学计量比(过量空气系数为1)的模式下运行[1-4]。

为节省开发成本,提高生产效率,越来越多的研究人员使用计算机辅助设计对催化转化器进行优化,计算流体力学(CFD)技术为改善催化转化器结构设计、使用寿命和转化率提供了诸多有益的参考[5-7]。国外学者对催化转化器内部化学反应动力学的研究起步较早且较深入。文献[8]得出催化转化器内部污染物的转化主要受流动特性、热量、质量转换以及催化反应等影响的结论。文献[9]通过耦合物理和数值多分辨率技术捕捉催化转化器内部的流动特性,证明催化转化器内部的流动分布是影响转化率的关键因素。文献[10]运用计算流体力学耦合Chemkin研究催化转化器内部的流动情况和催化反应,表明较大的催化转化器孔道基底长度比可以获得均匀的流动特性和低着火温度。文献[11-13]对氧化动力学、CO氧化和还原反应机理等进行了研究。

本文对尾气催化转化器内的催化化学反应进行数值模拟,分析圆形和方形2种单孔道内的化学反应进程,研究在不同流速条件下、不同形状孔道内各组分的质量分数分布及转化率,以期为深入了解催化化学反应的详细进程以及提高催化转化器的转化率提供有益的参考依据。

1化学反应动力学模型

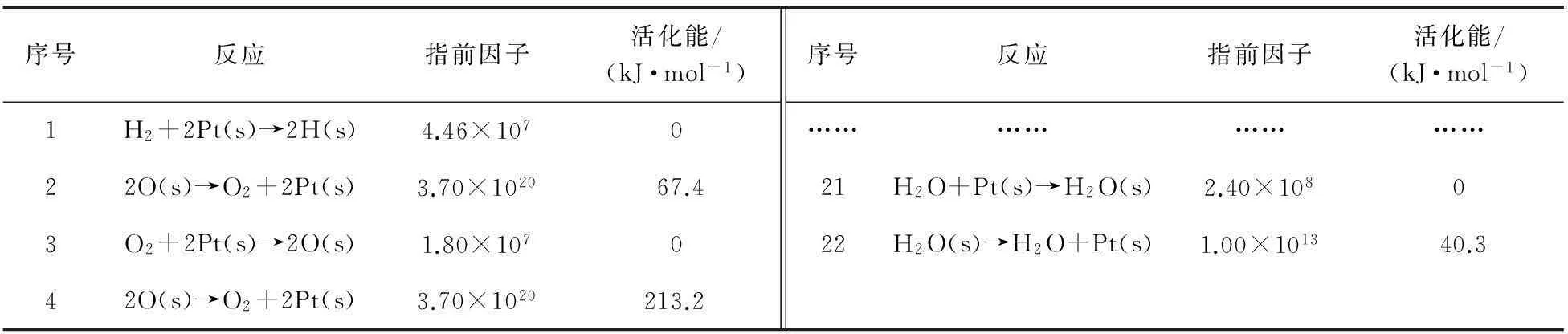

发动机尾气催化转化器内的化学反应极为复杂,本文以尾气组分中CH4、CO、O2和H24种典型成分为研究对象,研究发动机尾气在涂有催化剂(Pt,装填密度为2.706 3×10-8kmol / m2)的壁面发生表面反应。其中,涉及到22个包含吸附和离解的基元反应,其化学反应机理及化学反应动力学参数见表1(表中(s)代表其前面的物质为吸附态)。

化学反应速率主要由阿伦尼乌斯表达式中指前因子及活化能来表征。由表1可见,22个基元反应由H、 O、 Pt等原子完成,涉及到的指前因子和活化能均有较大差别。

表1 反应机理及化学动力学参数

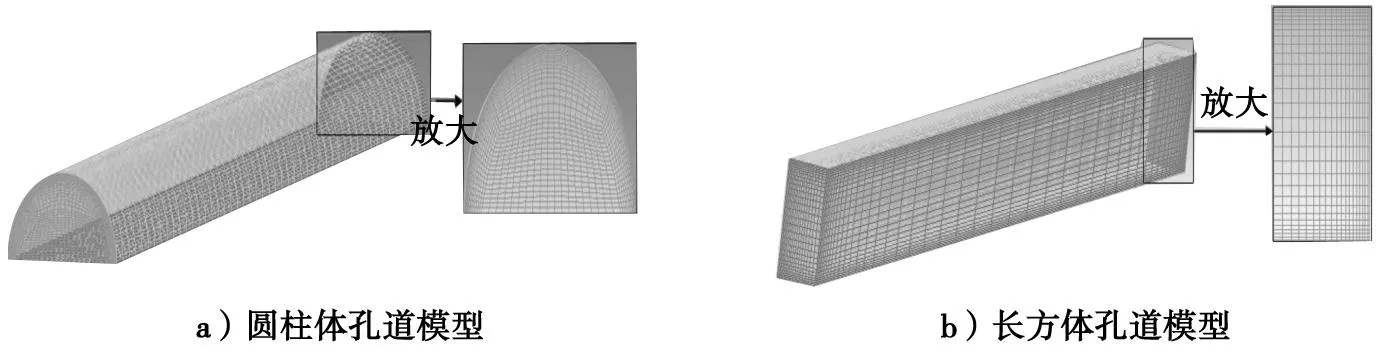

2催化转化器单孔道模型

为详细探究催化转化器载体内各组分的化学反应情况,选取催化转化器载体中常见的圆柱体和长方体2种不同类型的单孔道为研究对象,分别建立1/2圆柱体孔道模型(模型a)和1/2长方体孔道模型(模型b)如图1所示。为保证研究的准确性,设2种孔道的当量体积相同。其中,模型a的直径d=1 mm,模型b的边长a=0.886 mm,孔道轴向长度均为40 mm。为确保单孔道模型的网格质量,采用六面体网格对两模型进行划分,圆柱体采用“O”型六面体网格(O型网格可以提高曲率较大处网格的质量)。为提高模型的计算精度,两种模型节点数分别为75 100和30 000;单元数分别为103 255和78 094。经程序检查,模型a、b的网格质量分别为0.65~1.00、0.95~1.00(质量最差为0,质量最好为1),两种网格模型均满足计算要求且质量较好。一般情况下,当网格质量大于0.2时进行求解,收敛需要较长的时间,且计算精度较低。

图1 催化转化器单孔道模型

3CFD分析

3.1计算条件设定

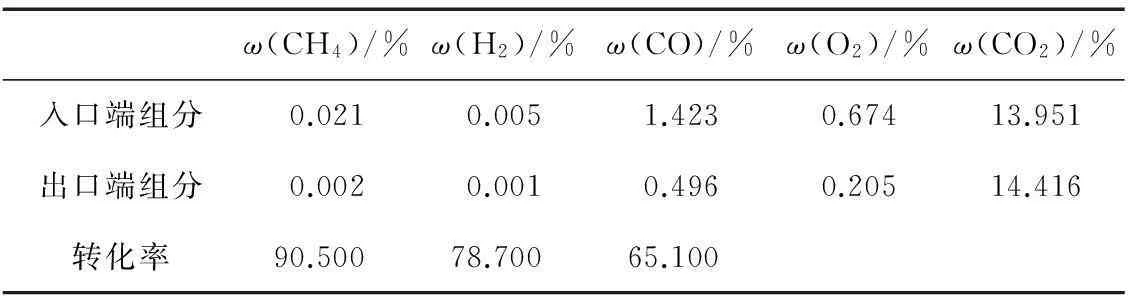

孔道内的流体运动遵循质量守恒、动量守恒及能量守恒定律,根据连续性方程、动量方程及能量方程等[14-16],在考虑化学反应的情况下,设尾气催化转化器内的流动状态为层流,入口流速为v=1.5 m/s,温度为T=500 K,出口视为敞口大气状态,管壁与环境的换热系数h=1.5 W/(m2·K)。在发动机某一工况下,用Horiba MEXA废气分析仪测得净化器入口和出口端尾气中CH4、CO、H2、O2及CO2的质量分数如表2所示,尾气中剩余的组分为N2。

表2 净化器入口端与出口端的尾气成分

3.2催化反应特性分析

尾气在催化转化器壁面发生催化反应时,模型a、b中CH4、CO和H2的质量分数的变化情况见图2。

由图2可见,随着反应的进行,尾气中3种组分的质量分数逐渐减少, CH4的质量分数降低最多,说明反应较彻底。CH4、CO和H2等在入口端孔道边缘处先发生吸附,随后离解并扩散至中心孔道处。因此,中心组分分布呈抛物线状,且反应趋势一致。但模型a中心处质量分数少于模型b,说明模型a的催化反应快于模型b,即模型a内部的催化反应更加充分。

图2 两种孔道内CH4、CO、H2的质量分数分布

在模型a、b的孔道中央沿轴向均匀选取50个点,燃烧反应过程中CH4、CO、O2和H2的氧化转化率随孔道轴向长度的变化特性如图3所示。

图3 两种孔道内尾气组分的转化率

由图3a)可见,CH4在圆孔道3/4处基本完全反应,CH4的转化率和O2消耗率相似;CO和H2的转化率分别为67.7%和83.9%。由图3b)可见,CH4在方孔道尾端基本完全反应,CO和H2的转化率分别为66.2%和80.4%。实测状态下CH4、CO和H2的转化率见表2。由两个模型计算得到的CH4、CO和H2转化率较实测值略高,这可能是由于壁面反应模型过于理想化,但二者之差在可以接受的范围内,说明计算模型的准确性。

对比图3a)、b)可知,两种模型中反应趋势相似,转化率均为先上升而后保持不变(H2除外),催化反应大部分发生在孔道的中前端处,孔道尾部的转化率很低。从轴向的转化率来看,圆形孔道各组分的转化率高于方形孔道。2种孔道H2的转化率呈现先增加后减小的趋势,主要原因在于距入口小于20 mm处的催化剂表面主要由H(s)覆盖,故H2的转化活性很高;随着温度升高,表面覆盖物发生状态改变的位置向孔道出口方向移动,发生H2转化反应的催化剂表面积减小,使H2的转化率随温度升高而下降。

为了更清晰地描述单孔道内CH4、CO和H2转化率的变化,分别在2种模型距入口1 mm处沿径向均匀取50个观测点,得到CO、CH4和H2转化率的径向分布情况如图4所示。由图4可见:中心处模型a、b CH4、CO和H2转化率很低,且模型a中心处3种成分的转化率均高于模型b,同样说明圆形孔道更有利于催化反应的进行。

图5描述了不同温度下模型a、b中CO2质量分数的分布情况。由图5可见:随着反应温度的升高,CO2的释放量呈上升趋势,在孔道中前端CO2的释放量较大,说明催化反应主要集中在该区域;后端仅有较少的CO2释放量,说明后端反应缓慢。对比两模型CO2的释放量可见:圆形孔道中各组分的转化率高于方形孔道。

图4 两种孔道尾气组分的径向转化率 图5 不同温度下两模型CO2的质量分数分布

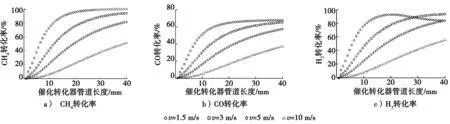

由以上分析可知,圆形孔道内部转化率优于方形孔道。催化转化器内部载体区域孔道内部流速极不均匀,中间流速快,边缘流速慢,不同流速对催化反应将产生一定影响,流速v=3、5、10 m/s时,圆孔道内各组分的转化情况如图6所示。由图6可见,随着流速的增加,CH4、CO和H2转化率随之减小,且最高流速时的转化率分别为50.9%、37.1%和55.1%,与最低流速时的转化率相比分别下降49.1%、45.2%和34.3%。对比可知,增加流速对CH4和CO转化率影响较大,而对H2转化率的影响相对较小。原因是:增加流速减少了尾气在催化剂上的停滞时间,削弱了催化剂表面上尾气吸附和离解的程度,继而降低了各组分在壁面上的化学反应速率。因此,提高催化转化器内部气流均匀性变得十分重要,载体区域中心处在高温高速气流的冲刷下,催化剂容易脱落,其晶粒容易长大、烧结和聚集(失活),更易引起中心反应速率的下降。

图6 不同流速下圆形孔道内尾气组分的轴向转化率

4结论

1)计算得到的圆形孔道与方形孔道模型的CH4、CO、O2和H2的氧化转化率略高于实测催化转化器的转化率,二者差别较小,说明所建单孔道模型的合理性。

2)尾气催化转化器单孔道内发生的催化反应主要发生在中前端,后端转化率很低。孔道的形状对尾气组分的转化率有一定影响,由于圆形孔道从中心到壁面的速度变化较小,流场分布较为均匀,该孔道中各组分的转化率高于方形孔道。

3)CH4、CO的转化率先上升后保持不变。H2转化率先上升后下降,原因在于催化剂表面覆盖物H(s)状态突变的位置向孔道出口方向后移,使得发生H2转化反应的催化剂表面积减小。

4)气流速度越高,各组分的转化率越低。催化转化器载体由于边缘处流速较慢,壁面停滞时间较长,有利于催化反应的进行,故区域边缘处孔道尾气的转化率高于中心处。

参考文献:

[1]龚金科,康红艳,刘孟祥,等.车用三元催化转化器的化学反应机理研究[J].内燃机,2004(5):38-39.

[2]龚金科,康红艳,彭炜琳,等.汽油车三效催化转化器反应流的数值模拟[J].内燃机学报,2006,24(1): 62-66.

[3]SANTOS H,COSTA M.Modelling transport phenomenon and chemical reactions in automotive three-way catalytic converters[J].Chemical Engineering Journal,2009,148(1):173-183.

[4]NIEN T, MMBAGA J P, HAYES R E, et al.Hierarchical multi-scale model reduction in the simulation of catalytic converters[J].Chemical Engineering Science, 2013,93(4):362-375.

[5]梅德纯,高为群,刘智鑫.催化转化器内单孔道化学反应的研究[J].小型内燃机与摩托车,2013,42(6):29-32.

[6]帅石金,王建昕,庄人隽.CFD在车用催化转化器结构优化设计中的应用[J].汽车工程,2000, 22(2):129-133.

[7]谷芳,刘伯潭,程魁玉,等.歧管式催化转化器流场分析与结构改进[J].汽车工程,2007, 29(12):1066-1069.

[8]HELDER Santos, MRIO Costa.Influence of the three way catalytic converter substrate cell density on the mass transfer and reaction resistances[J].Chemical Engineering Science,2014,107(14): 181-191.

[9]CANSU Ozhan, DANIEL Fuster, PATRICK Da Costa.Multi-scale flow simulation of automotive catalytic converters[J]. Chemical Engineering Science,2014(116):161-171.

[10]SU Qingyun,XIE Liang,SHUAI Shijin, et al.Optimization of automotive catalytic converter by numerical modeling and simulation with detailed mechanism[J]. Catalysis Today,2013(216): 292-298.

[11]AGRAWAL G,KAISARE NS,PUSHPAVANAM S,et al.Modeling the effect of ow mal-distribution on the performance of a catalytic converter[J].Chemical Engineering Science,2012,71(13):310-320.

[12]MLADENOV N,KOOP J,TISCHER S,et al.Modeling of transport and chemistry in channel flows of automotive catalytic converters[J].Chemical Engineering Science,2010,65(2):812-826.

[13]LIU B, HAYES R E,YI Y, et al. Three dimensional modeling of methane ignition in a reverse ow catalytic converter [J].Computer and Chemical Engineering,2007,31(4): 292-306.

[14]龚金科,郭华,蔡皓,等.三效催化转化器快速老化过程性能仿真[J].内燃机工程,2010,31(3):100-104.

[15]郑成航,程乐鸣,李涛,等.多孔介质内低热值气体燃烧及传热数值模拟[J].浙江大学学报(工学版),2010,44(8):1567-1572.

[16]郑成航,程乐鸣,李涛,等.多孔介质燃烧火焰面特性数值模拟[J].中国电机工程学报,2009,29(5):48-53.

(责任编辑:杨秀红)

Chemical Reactions of Single Span Way in Catalytic Converter

MEIDechun1,2,LIUZhixin2

(1.DepartmentofAutomobile,JiangsuJiaotongCollege,Zhenjiang212006,China;2.SchoolofAutomobileandTrafficEngineering,JiangsuUniversity,Zhenjiang212013,China)

Abstract:Based on chemical mechanism and chemical kinetics model in catalytic converter, using computational fluid dynamics software, such as FLUENT, can help conduct numerical simulation. Firstly, establish two 3D single span way models. And then, obtain mass distribution of exhaust components, the relationship between the conversion efficiency of exhaust components and the channel length, and the conversion efficiency of exhaust components in different flow velocity. The results show that the structure of channel has an influence on the conversion efficiency of exhaust, the rate of conversion of exhaust components of circular tunnel is higher than square channel’s one, and the chemical reactions mainly occur in pre-medial single span way. The conversion efficiency of methane and carbon monoxide increases in front of channel, then levels off in end of channel. However, the conversion efficiency of hydrogen keeps down in end of channel. High flow velocity weakens the conversion efficiency of exhaust components in different flow velocity. The study can provide a beneficial reference basis for analyzing the performance of TWC .

Key words:chemical mechanism;chemical kinetics model;computational fluid dynamics; FLUENT; conversion rate

中图分类号:U464

文献标志码:A

文章编号:1672-0032(2016)01-0016-05

DOI:10.3969/j.issn.1672-0032.2016.01.004

作者简介:梅德纯(1976—),男,江苏仪征人,江苏省交通技师学院高级讲师,江苏大学博士研究生,主要研究方向为汽车排放控制技术与主动安全技术,E-mail:mdchun2007@sina.com.

收稿日期:2015-09-18