LED玻璃灯管生产工艺与自动化方案探讨

成年斌(佛山市国星光电股份有限公司,广东佛山528000)

LED玻璃灯管生产工艺与自动化方案探讨

成年斌

(佛山市国星光电股份有限公司,广东佛山528000)

摘要:LED玻璃灯管结构简单,但其设计方案源于铝塑或全塑的结构,设计装配方案比较繁琐,会在生产中耗费较大的人工成本。针对此问题,提出了简化配件结构与优化生产工艺的方案,该方案将大大地缩减生产劳动力,提高生产作业效率,降低成本。

关键词:LED玻璃灯管;堵头;驱动电源;结构优化;工艺优化

对于工厂厂房、办公室装修、商场照明等,灯管的使用是从未停止过的。然而,LED灯具居高不下的价格,使LED灯具成为了高档的奢侈品。随着LED灯具的发展,LED灯具的单价慢慢地降低到普通人都可以接受的程度,LED灯管的应用也随之走进千家万户。

LED照明市场预测报告(LED Lighting Marketand Forecast Report)预测,灯管产品在2013年的国际市场占有率达6%,至2016年占有率将会上升至22.3%[1]。

市场在不断地扩大,对于灯管产商而言如何更有利地占据更多的市场份额,确保质量的前提下如何降低生产的成本,这时候,LED玻璃灯管也就随之诞生。虽然LED玻璃灯管真正步入市场,还不到3年的时间,但它却以价格低廉、质量优异、性能良好等诸多优势,挤进了未来灯管最终定型的其中一种形态的行列。

LED玻璃灯管的推出,对现有的LED铝塑灯管、全塑灯管都会形成巨大的冲击,价格的优势是铝塑灯管与全塑灯管根本无法比拟的。整个LED灯管市场,将逐渐出现由玻璃灯管代替LED铝塑灯管、全塑灯管的市场趋势。

在单价上,LED玻璃灯管可以以普通玻璃荧光灯管的价格优势压倒LED铝塑管和全塑管;在产品性能上,却又是以绝对的优势压倒着普通玻璃荧光灯管,普通荧光灯管功率一般为30~45 W,LED玻璃灯管功率较之普通荧光灯管减半还有多,且光效还提升10%~30%。

LED玻璃灯管节能环保、价格低廉、性能质量良好,从LED照明市场预测报告预测中可以推测,2016年22.3%的LED灯管产品国际占有率,其中至少50%以上的份额是属于LED玻璃灯管。

LED玻璃灯管的试产前景是十分广阔的,同样地为了可以搭上顺风车而希望分一杯羹的决策者们当然不会放过这么好的机会。LED玻璃灯灯管的结构简单,生产工艺也不复杂,这是驱使众多决策者将目光投向LED玻璃灯管上的主要原因。

LED玻璃灯管的结构包括:LED堵头2个、驱动电源1个,LED灯条(PCB含贴片)1根、玻璃管1根[2]。

LED玻璃灯管凭着简单的产品结构,目前材料成本可以控制到低于7元;而凭着简单的生产工艺,人工成本可以控制到1.0元以下。因此整个玻璃灯管成品的完成,总销售单价可以控制到低于10元。值得一提的是这个10元单价的前提是LED玻璃灯管产品由诞生至今还不足3年,各种工艺还不完善的原因。基于现在LED玻璃灯管发展的进度评估,经过苦干年的发展,可以预期其成品单价将降低到普通荧光灯管目前5~6元的售价。

1 目前LED玻璃灯管装配工艺难点

1.1流水作业实现的难度

难以形成流水生产作业有以下几个方面的原因。

(1)胶水(一般采用的是硅胶)固化时间太长,无法形成有效的工艺衔接。工艺无法有效衔接,就会产生断续,从而增加周转次数与时间,效率也就无法提升。

(2)PCB穿入玻璃管内之前需要打胶,使得PCB会固定在玻璃管内壁。目前玻璃灯管穿PCB与打胶工序,都采用点胶设备,经过近几年的发展,点胶设备已经比较成熟稳定。

(3)将两个塑料堵头与玻璃管装配在一起时,也需要打胶,使得两堵头可以固定在玻璃管两端;目前这个工序也有不少的堵头点胶设备,也是比较成熟的了。

(4)硅胶固化的特性是吸湿缓慢固化,它的固化对空间的温度、湿度都有着较高的要求,而且时间比较缓慢,这也就是制约不能形成流水线的主要原因。由于硅胶固化对天气敏感,这也是为什么在没有温湿度控制前提下,不同季节玻璃管灯管的产能不稳定的主要原因。

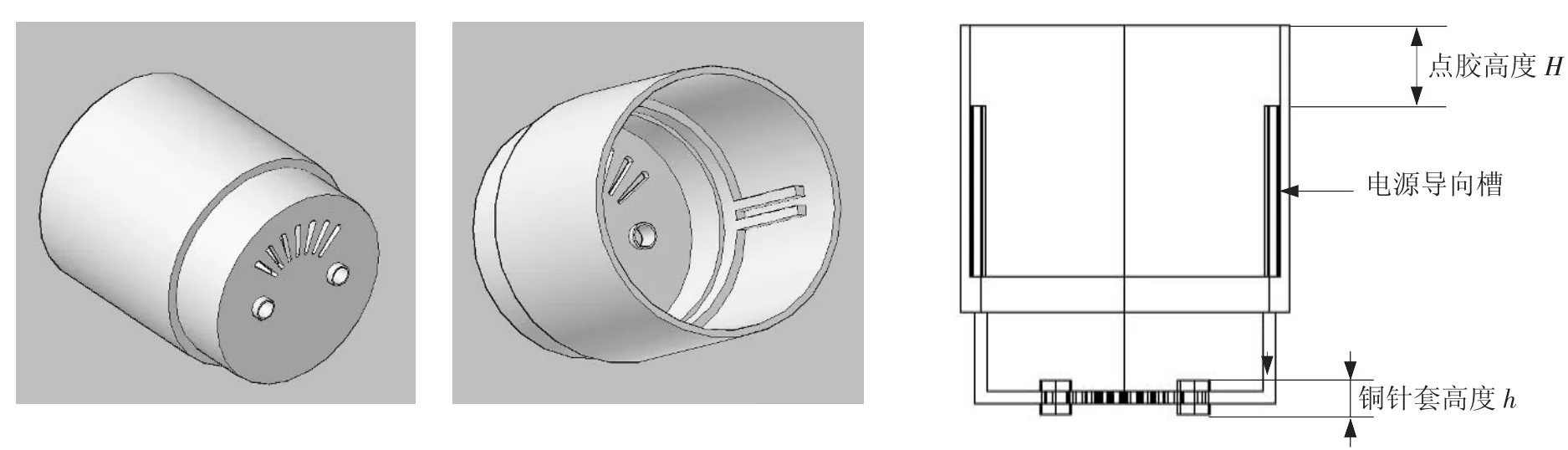

(5)电源与堵头装配方式复杂,是不能形成流水作业的原因之一。电源与堵头装配较为普遍的两种方案是:1)电源输入端采用单支铜/铁硬线,穿过堵头铜针的小孔,然后进行冲铆固定的方式。佛山照明采用的主要就是这种方式,如图1a所示。2)利用波峰焊,将单支铜/铁硬线穿进堵头后,直接通过点锡或波峰焊进行焊接固定的方式。佛山市国星光电股份有限公司就有采用这样的固定方案,如图1b所示。这两种固定方式都需要额外对堵头进行加工,特别是采用波峰焊的方案,更加难以实现形成流水作业。

图1 电源固定方式

1.2玻璃管的质量难以控制

来料方面的异常主要体现在玻璃管的异常:1)受玻璃管的生产工艺限制,玻璃管直径的公差在0.5~1.5 mm之间,而且玻璃管厂商不能保证每批次玻璃管的直径完全一致。因为玻璃管的公差异常,给实际生产过程带来成品A尺寸偏长偏短、堵头歪斜严重、玻璃管小了相对电源偏大等问题。2)同样因为受玻璃管生产工艺的限制,在内喷粉一类的玻璃管中经常存在亮斑、流纹、白点等外观异常现象。

玻璃管的来料异常,成为了整个玻璃管生产工艺异常的聚集点,林林总总的不良工程归根到底,矛头大都指向玻璃管的来料问题。

2 玻璃管灯管自动化工艺设计方案

除了玻璃灯管生产工艺中的两大难点问题,自动化工艺的实现也是必须要解决或者避开的重点。自动化方案的引进主要是以提升效率、降低成本为主要目的,根据产品定型与标准一致化为方式而提出来的一种方案。推行自动化要求:1)产品的结构需要定型;2)组装工艺应简化;3)产量必须要上得了去。然而,产量要上去,工艺就不能过于复杂;工艺要简单,结构就必须要合理。因此产品结构的定型是自动化引进的重中之重。

2.1自动化堵头设计方案

本文介绍的适应自动化的堵头方案与普通的堵头有很大差异,如图2所示。相比普通的灯管堵头而言,该方案的堵头没有铜针,可以直接开模成型。从堵头成本上看,相比普通堵头的生产工艺而言,少了冲铆铜针的工序,堵头的整体成本可以下降约10%。考虑该方案的堵头没有公模,假若工艺成熟或者普及开来,相比普通含铜针的堵头而言,成本可下降约20%~30%。

图2 自动化设计的堵头方案

为了适应自动化,堵头内部增加了导向槽,槽口宽度与电源PCB宽度公差控制在0.1 mm左右,使得电源PCB可以顺利插进去定位的同时又不致于存在松动的问题。另外导轨槽设置需要偏向一侧,以便电源插入,同时也有一种防呆的效果。

在堵头设计中,铜针套是关键。原本在堵头上的铜针取消,在电源驱动上增加铜针,铜针穿孔固定在电源PCB上,电源PCB又固定在堵头的导向槽中。然而正常使用灯管成品过程,需要扭动与灯管座接触,为了保证强度,在堵头上增加一个铜针套,保证在扭动时铜针的受力得到保护,以避免铜针在电源PCB上的相对位移,以达到保护作用。

2.2自动化电源板设计方案

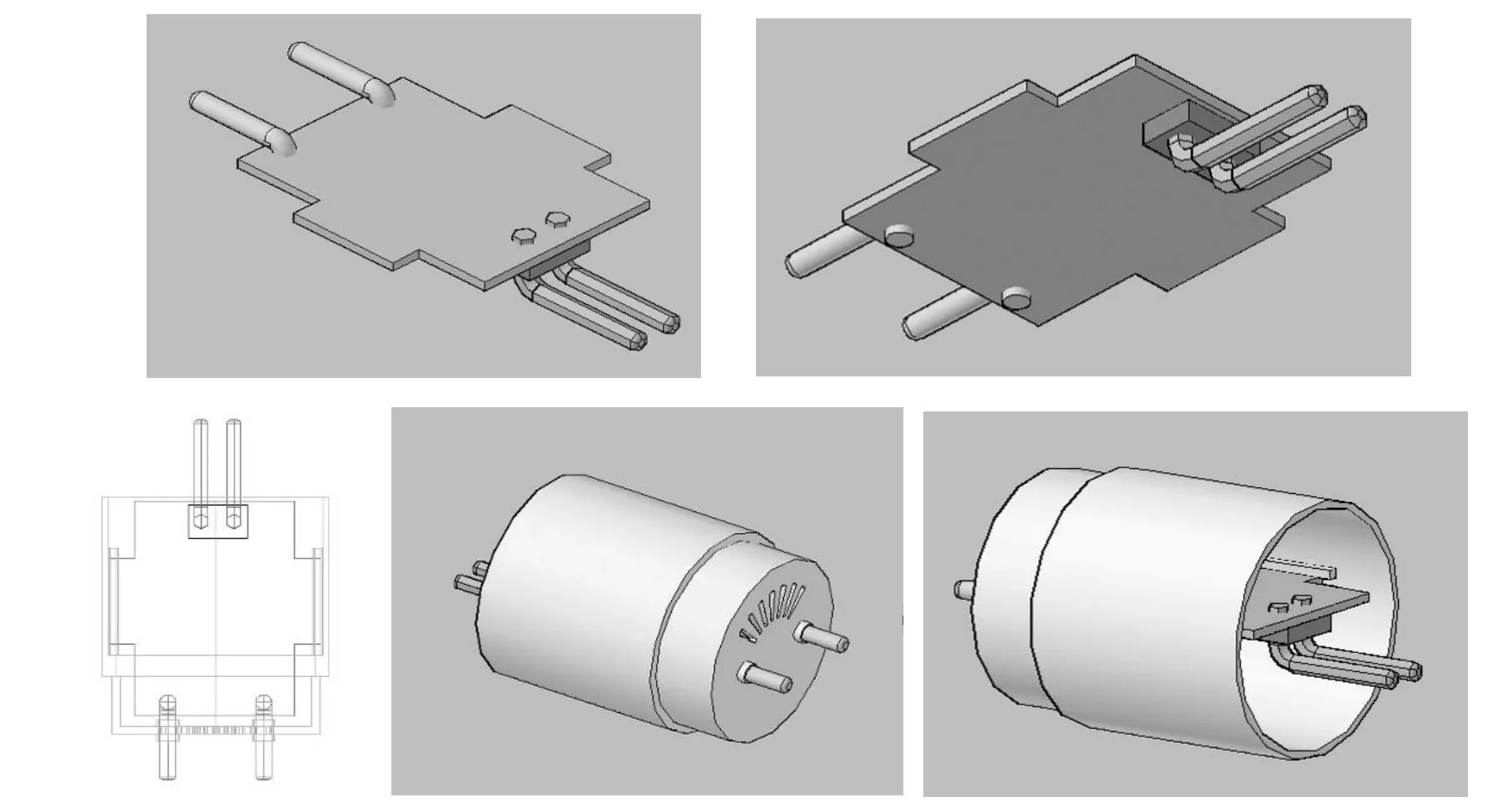

本方案设计的PCB外形结构状似“十”字,如图3所示。

图3 自动化设计的电源板方案及装配(组图)

LED灯管要实现自动化,普通的焊接等工艺对自动化的导入是一个很难解决的关键问题,该方案采用接插的形式电器衔接:1)线路板两侧的小翅膀主要是为了卡进堵头的导向槽中,用于固定。2)电源输入端,原本在堵头的铜针通过过孔插件的方式直接集成在线路板上,当电源插入堵头的时候,铜针直接从堵头预留的铜针套孔中穿出。3)电源输出端,采用带座的L型插针,过孔插件集成在线路板上。为了保证插针与后续的线路板电器连接有效性提高,插针尺寸选择直径约为1.0~1.5 mm的方形或六边形插件的效果是最好的。

2.3自动化PCB板设计方案与点胶方案

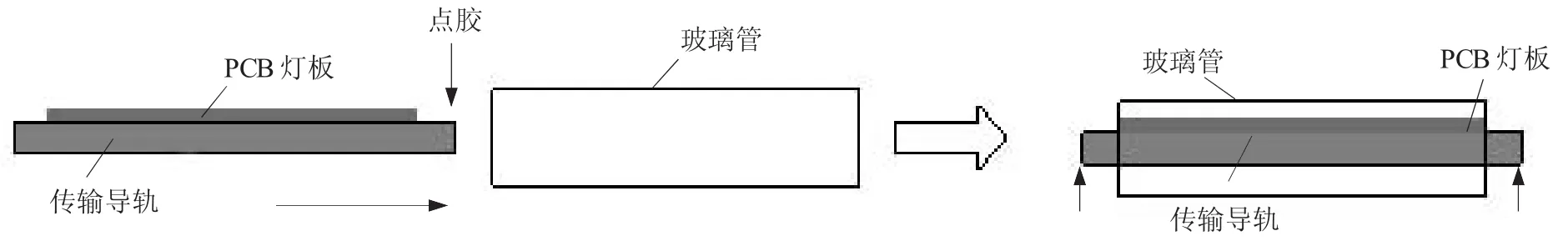

结合电源结构,可以匹配电源输出端的L型插针的母端,采用SMT贴片的方式将母端直接贴在PCB灯板上,如图4所示。PCB灯板需要过回流焊,一般采用低温锡膏,回流焊最高温度约280°C,持续时间约30~40 s。因此,母端的材料需要耐得了回流焊的温度。

图4 自动化设计的PCB灯板方案及装配(组图)

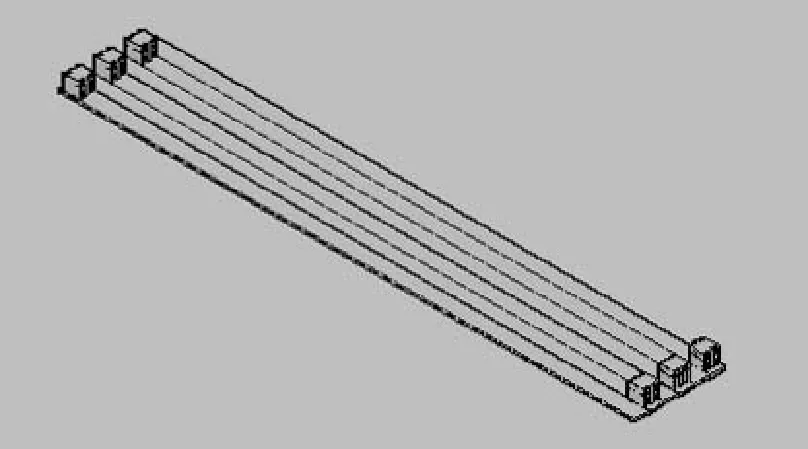

PCB灯板方面,为了便于贴片与分板,PCB拼版件因采用交错时的布局方式,具体如图5所示。

图5 PCB灯板交错布局

玻璃灯管的PCB灯板分板完成后,需要进行点胶并且将PCB灯板固定在玻璃管内侧。该工序有不少的设备产商在研究,并且已经有不错的效果,PCB灯板的自动点胶与穿管的设备相对比较成熟。其原理如图6所示。

图6 玻璃管PCB灯板点胶示意

PCB灯板倒扣(含LED的一侧朝下)放进点胶设备的传输轨道中,传输轨道朝着玻璃管方向移动的同时控制点胶机对着PCB灯板的背部开始点胶,当PCB灯板完全进入玻璃管内部后,点胶完成。此时设备控制对着传输轨道两端给出向上的顶起力,使得PCB背部与玻璃管内侧接触,一段时间后,顶起力消失,传输轨道退出,PCB灯板就黏在玻璃管内侧了。

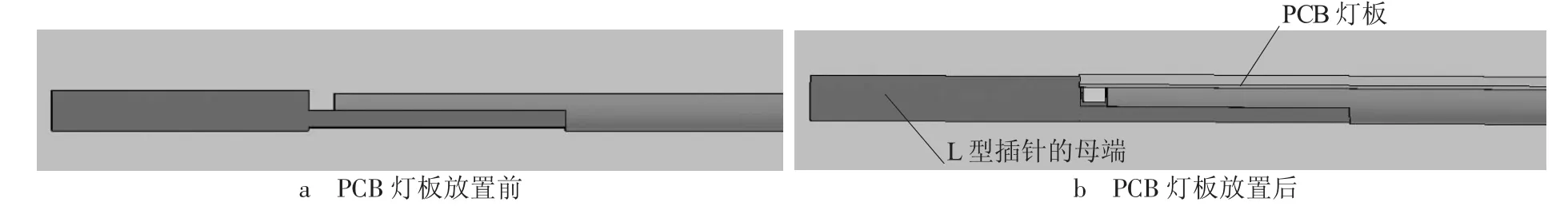

目前点胶工艺的传输轨道是一条杆,仅有一端是有固定端的。在SMT过程中,PCB灯板上已经贴上了L型插针的母端,由于母端型号与尺寸不一致,在传输轨道上很难做出合适的避空孔。因此,为了满足自动化与现有的点胶设备的配合要求,就在现有点胶设备的传输轨道上作如下改动便可以了,如图7所示。

图7 交错式的传输轨道示意

目前点胶设备的传输杆都是直直的一根,改动的方案为:将一根传输杆如图7所示分成两部分,蓝色(传输杆头部)部分固定在设备上,主要承受力与传输的动力端,红色(传输杆尾部)部分,主要是承放PCB的,中间错开一个凹槽,用于避空端子。传输杆尾端较长,受力后容易弯曲,因此其选材应该考虑刚性较强、重量较轻的材料,碳纤维就是个不错的选择。

在PCB灯板点完胶水之后,需要等待胶水干透,在不变更胶水的前提下,需要一个较大的缓冲区域。目前对于玻璃灯管的生产,不少的自动化设备产商均在考虑如何优化点胶这个步骤,对于缓冲区域,目前提得较多的一种方案是在点胶完成之后,建立一个较大的物料车,由机械手自动将点好胶的灯管转移至物料车上,人工将物料车推至空旷处或者烤箱内等待胶水干透。

为了实现自动化的流水作业,如果可以寻找到一种可以很快就干透的胶水,并且这种胶水对产品不会产生危害性的影响的话,那就很容易解决这个不能流水线作业的问题了。在目前暂时没办法解决的前提下,假如将缓冲区域的物料车直接改成可进行温湿度控制的隧道炉的话,那么效果就好了。

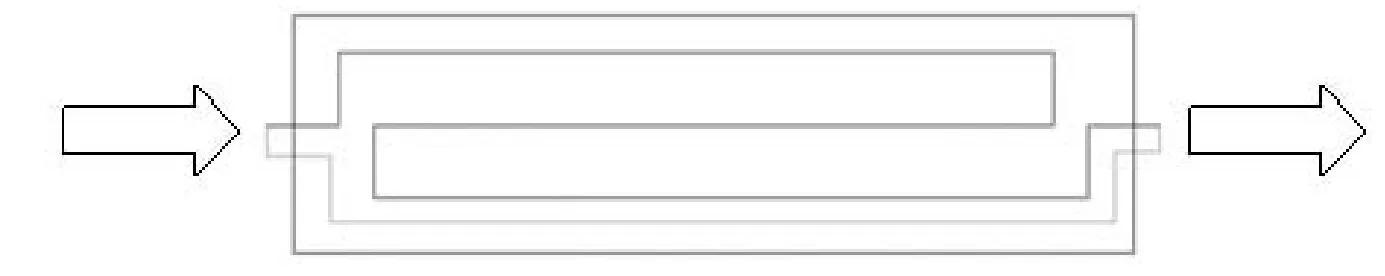

假设常温状态下胶水自然干固至不影响后工序生产作业,所消耗的时间约为1 h,通过温湿度可控的隧道炉将时间缩减至小于30 min。隧道炉设置总长度为10 m,按照普遍的点胶机1000 pcs/h的产量计算,在隧道炉中,每根灯管占用50 mm的宽度尺寸,存在隧道炉中的玻璃管数量至少要求有500 pcs。满足条件的隧道炉内部链条行程轨迹如图8所示。

图8 隧道炉链条行程轨迹示意

根据图8的行程轨迹可知,隧道炉中分为上、中、下3层(浅蓝色轨迹指示链板回流),30 min内存留在隧道炉中的玻璃管的数量为:10×1 000×3÷50=600 pcs。

综上所述,通过改良之后,新方案的玻璃灯管装配工序仅仅需要3个劳动工位,人工作业时效率明显提高,具体为:1)电源输入端对准堵头导向槽,将电源塞进堵头内部,耗费人工1人。2)利用自动点胶设备,将堵头点胶高度区域点上胶水,点胶设备辅助完成。3)人工完成电源输出端与PCB板插座的接插动作,并将堵头与玻璃管装配完成,耗费人工1人。4)效仿步骤3),完成玻璃管另一头堵头的装配,耗费人工1人。

由此可以看出,方案经改良后,将原来玻璃管工艺所用到的约15~20人缩减至仅有3人,产能效率不降反升。对产品的制造成本有效降低5倍有余。方案应用在自动化设备上,简化工序,全部以接插的电器连接方案代替原来的焊接方式,减少自动化工作站的数量,简化动作、提升效率的同时,不致于将自动化成本抬得抬高。缩减繁琐的工序步骤后,仅自动化设备的投入将会缩小20%~30%。

2.4集成A尺寸控制与防止灯头歪斜功能的老化方案

下面将介绍一种关于玻璃灯管老化生产线的规划方案,方案的优点在于缩小厂房占有面积,增加空间利用率;实现多功能单双端老化,减少灯头歪斜异常情况,从而保证质量。

2.4.1产能方案

一般的老化要求,老化线本身至少应该有电压可调可变的老化功能与冲击开关实验功能这两大板块。对于一般灯具类产品,老化时长一般要求大于2 h,同一条老化线,在满足产能1 000 pcs/h的前提下,老化2 h的话,老化线长度需要长达50 m,而50 m的老化线长度太过浪费空间。本设计方案采用迂回立式老化的方式,在满足老化产能与时长的前提下,将老化线总长度缩减至15 m以内。具体方案如图9所示。

图9 迂回立式老化示意

以上产能方案主要考虑的是如何在老化的同时减少空间的占有率,将灯管树立起了,在老化线内迂回的行程轨迹,既满足产能的要求,又能满足老化时间的要求。

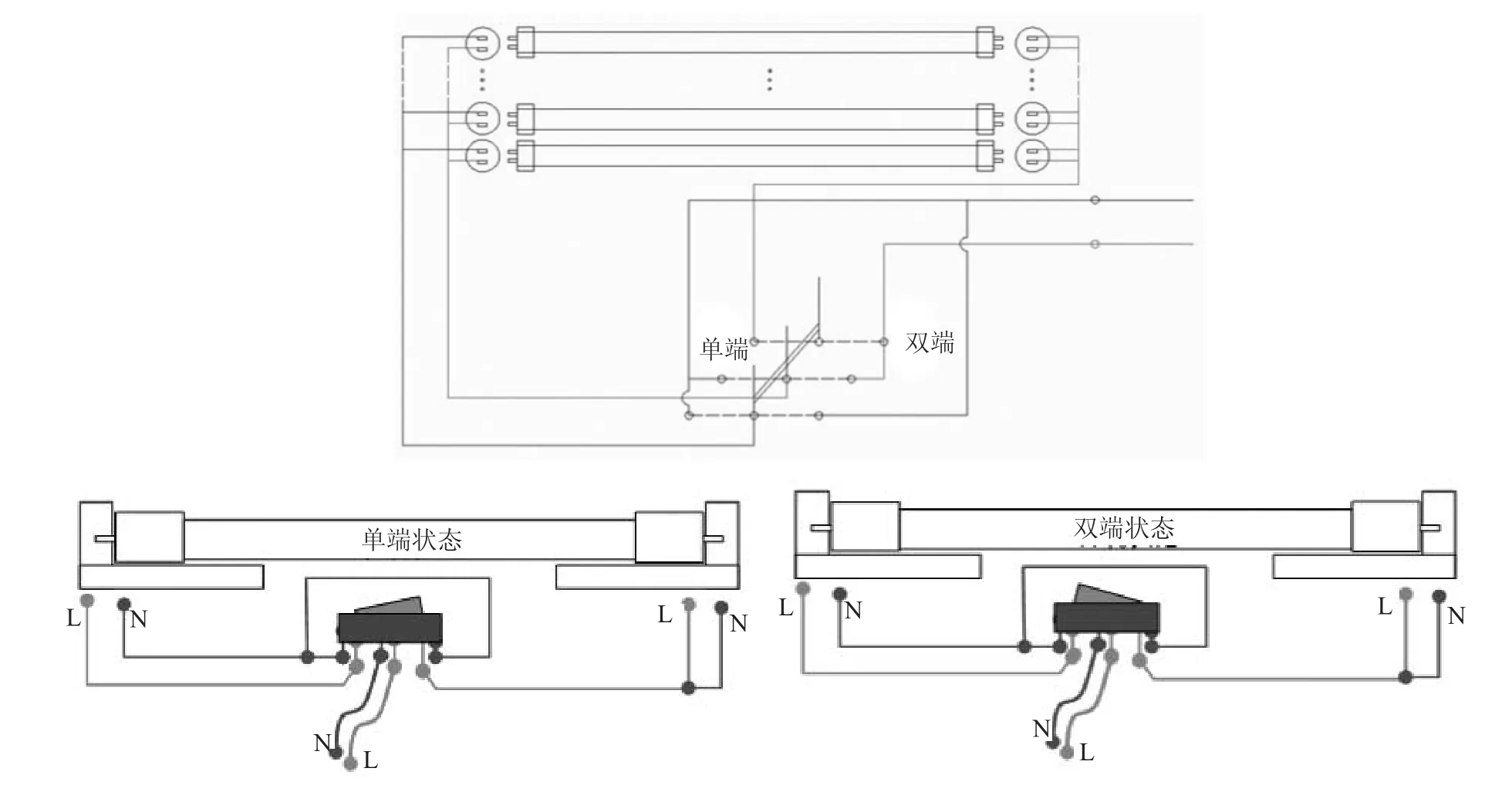

2.4.2单双端玻璃管兼容与分段电压控制方案

图9中老化线行程轨迹,灯座连接铜梢扫独立接触电极导槽的方案进行电器连接;电器导槽根据实际的需要接通不同的电压,每段独立的电压可以任意转换AC/DC并在0~300 V直接调节。通过按钮开关与线路转换,可实现单双端的玻璃管老化兼容,如图10所示。

图10 兼容单双端灯管老化设计方案

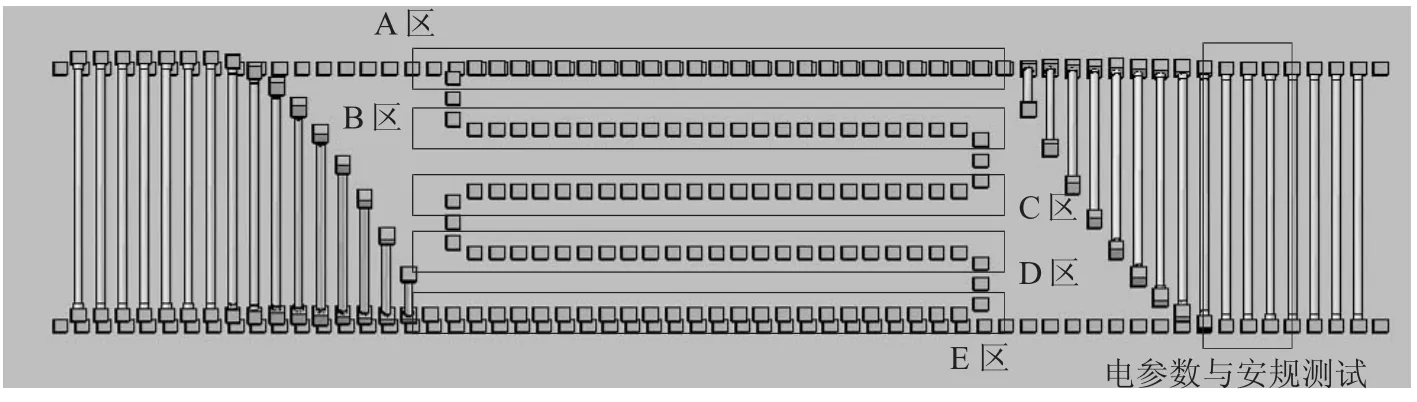

通过多组变压器、安规综合测试仪和电桥系统的配合实现AC/DC在0~300 V内的任意调节,在树立迂回老化线的行程中,电压分区与安规、电参数测试的测试点分布如图11所示。

图11 分段电压控制方案

(1)电压A~E区。可实现交直流转换,电压范围为0~300 V任意可调节

(2)电参数与安规测试区。老化完成后进行电参数与安规测试;安规测试由安规综合测试仪完成,安规项目包含耐压、绝缘、接地、漏电等。

老化线内设温湿度控制系统,保证老化线炉子中温湿度恒定,有助于胶水的固化。

2.4.3 A尺寸控制

利用设定好的高度与宽度来控制灯管的A尺寸。

综上可知,在堵头点完胶之后,直接便可以上老化线,老化线炉内温湿度控制系统给予堵头胶水固化充足的调节;迂回的结构,增加老化时间的同时,也预留了堵头胶水固化的时间;树立的结构与灯头固定的方案,是避免灯头出现歪斜的主要控制方法。

3 小结

通过对玻璃灯管堵头的设计、驱动电源的外形结构设计、PCB灯板的设计、PCB点胶机承载杆的设计以及老化方案的工艺方法等的改良,优化了LED玻璃灯管的结构及其生产工艺,更便于实现自动化生产。本文简述与提出的设计结构与自动化方案,可作为推进LED玻璃灯管自动化进程的参考。

参考文献:

[1]By Dink in NPD. LEDLighting Marketand Forecast Report[R].[S.l.]: NPDDisplay Search, 2013.

[2]卢泰斗.玻璃管LED日光灯的实用新型分析[BD/OL].[2013- 07- 15]. www.doc88.com.

【责任编辑:任小平renxp90@163.com】

Production technology and automation solutions of LED glass tube

CHENGNian- bin

(Foshan Nationstar Optoelectronics Co.Ltd., Foshan 528000, China)

Abstract:Although the LED Glass Tubes have a simple structure, it is more tedious in assembly & design, which comes from the LED Aluminum with PC Tubes and LED Full PC Tubes, and will take much more labor costs in production. This technical solution is proposed: to simplify the structure, accessories and optimizing production crafts will greatlyreduce the labor costs, improve the production efficiencyand lower the cost.

Keywords:LEDglass tube; T8 lamp holder; drive power; structural optimization; process optimization

作者简介:成年斌(1987-),男,广东清远人,佛山市国星光电股份有限公司助理工程师。

收稿日期:2015-04-22

文章编号:1008- 0171(2016)02- 0065- 07

中图分类号:TS956

文献标志码:A