叠氮化铜微装药爆轰驱动飞片的数值模拟*

简国祚,曾庆轩,郭俊峰,李 兵,李明愉

(北京理工大学爆炸科学与技术国家重点实验室,北京 100081)

叠氮化铜微装药爆轰驱动飞片的数值模拟*

简国祚,曾庆轩,郭俊峰,李 兵,李明愉

(北京理工大学爆炸科学与技术国家重点实验室,北京 100081)

为了优化叠氮化铜微装药器件的设计,探究叠氮化铜爆轰驱动飞片的作用原理,根据微装药器件的实际设计和相关实验,采用ANSYS/LS-DYNA流固耦合算法对叠氮化铜爆轰驱动飞片的作用过程作了数值模拟。具体研究了加速膛长度对飞片的平整性和完整性的影响,分析了微装药的尺寸与飞片速度之间的关系。研究结果表明:加速膛的长度对飞片的完整性、平整性和速度具有重要影响,在过长的加速膛中飞片飞行时易发生破碎,加速膛过短飞片的驱动速度不能达到最佳。装药尺寸与飞片速度之间关系密切,装药直径对飞片速度的前期成长影响不大,但对飞片获得的最大速度却有较为明显的影响;装药的直径大于0.8 mm时,增加装药直径并不能使飞片的最大速度明显增加。

爆炸力学;MEMS引信;流固耦合;LS-DYNA;叠氮化铜;钛飞片

叠氮化铜异常敏感且威力大,曾经是一种严格禁用的起爆药[1]。但随着MEMS引信向灵巧化、智能化、微型化以及高可靠性、低成本等方向发展[2],将叠氮化铜应用于MEMS引信系统中成为可能。J.Toon[3]制备了具有纳米多孔铜,将其作为军用雷管炸药的前驱体材料。L.Gerald[4]研究了一种薄膜炸药雷管,在基板上沉积铜金属层,然后利用金属层在装置中“原位”反应合成线性尺寸小于1 mm的起爆药,进而引爆下一级装药。J.Daniel[5]提出可将直径为2 mm、厚度为0.5 mm的多孔铜与叠氮酸“原位”反应生成一种起爆药。通过测试得出,该起爆药50%发火的临界能量为3.8 mJ(1 mF,87 V),具有体积小、成本低、能耗低等优点,可用于子母弹和40 mm手榴弹等常规性弹药中。

为了进一步降低叠氮化铜的装药量,提高其使用的安全性,利用飞片聚能原理,叠氮化铜微装药爆轰驱动飞片冲击起爆钝感装药成为一项新的满足MEMS引信爆炸起爆序列需求的起爆技术。其原理是将具有孔隙结构的纳米多孔铜作为一种炸药前驱体材料组装于MEMS引信机构中,通过化学方法将纳米多孔铜“原位”转化成叠氮化物炸药,叠氮化铜爆轰驱动飞片冲击起爆下一级钝感装药。该微装药冲击起爆技术避免了装药和压药潜在的危险性,与MEMS技术集成可实现引信元器件的大批量生产,生产制备过程和爆炸作用后都不产生有害物质,对人与环境友好。

驱动飞片的完整性、平整性和速度是爆轰驱动技术中最关键的技术指标,影响这些指标的因素有微装药的尺寸、密度、飞片的尺寸和材料性质、加速膛的尺寸等等。通过系统的实验考核微装药爆轰驱动飞片的众多影响因素很困难。为此,本文中根据实际设计的MEMS微装药器件和部分实验,运用ANSYS/LS-DYNA数值模拟探究叠氮化铜爆轰驱动飞片的作用过程,分析微装药爆轰驱动飞片作用原理,以期为器件的优化设计提供相关技术支持和理论依据。

1 数值模型

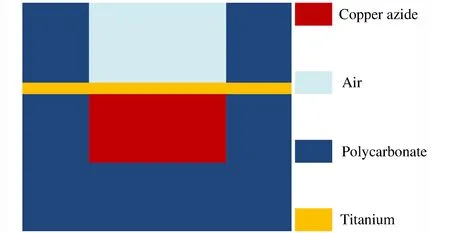

图1 数值模型Fig.1 Numerical model

叠氮化铜爆轰驱动飞片运动属于接触爆炸作用问题。对于接触爆炸,虽然可以使用Lagrange算法,在叠氮化铜炸药和飞片之间定义接触来考虑相互作用,但由于炸药单元很容易在爆炸过程中发生严重畸变,往往使得计算中断。另外一种算法就是使用流固耦合方法计算炸药对飞片的作用过程中,炸药使用欧拉算法,飞片使用拉格朗日算法,炸药单元不存在畸变问题[6]。本文中采用流固耦合方法计算纳米多孔叠氮化铜炸药对飞片的作用。

数值模型如图1所示,由叠氮化铜炸药、空气、玻璃纤维聚碳酸酯约束壳体和金属钛飞片4个部分组成。炸药和空气采用欧拉算法,空气域包含整个模型区域,钛飞片和聚碳酸酯约束壳体采用拉格朗日算法,通过*CONSTRAINED_LAGRANGE_IN_SOLID关键字进行耦合。建立二维模型,模拟叠氮化铜驱动飞片过程,采用cm-g-μs单位制建模。

叠氮化铜采用高能炸药燃烧模型和JWL状态方程。JWL状态方程能够比较准确地描述爆轰产物的膨胀驱动过程,其基本形式为[7]:

(1)

式中:p为爆轰产物压力,V为爆轰产物相对比容,E为单位体积内能,状态方程各参数为[8]:A=410 GPa,B=4.5 GPa,R1=4.90,R2=1.3,ω=0.3,ρ=2.29 g/cm3,爆速D=4.7 km/s,C-J爆压pCJ=12.55 GPa。

空气采用NULL材料模型和LINEAR_POLYNOMIAL状态方程,线性多项式状态方程:

p′=C0+C1μ+C2μ2+C3μ3+(C4+C5μ+C6μ2)E

(2)

金属钛飞片和玻璃纤维聚碳酸酯约束壳体采用适用于金属和塑料的各向同性塑料模型[10],其中金属钛飞片厚度为28 μm,具体材料参数如表1所示。

表1 钛飞片和聚碳酸酯的材料模型参数Table 1 Parameters of titanium and polycarbonate

2 结果分析

2.1 飞片的平整性和完整性分析

图2所示为不同时刻叠氮化铜爆轰驱动飞片的压力场图,数值模型中,选用加速膛长度为0.68 mm,叠氮化铜装药尺寸为∅1.0 mm×0.6 mm,约束壳体的厚度为0.6 mm。

图2(a) t=0.02 μs时叠氮化铜驱动飞片的压力分布Fig.2(a) Pressure distribution of flyer driven by Cu(N3)2at t=0.02 μs

图2(b) t=0.06 μs时叠氮化铜驱动飞片的压力分布Fig.2(b) Pressure distribution of flyer driven by Cu(N3)2at t=0.06 μs

图2(d) t=0.20 μs时叠氮化铜驱动飞片的压力分布Fig.2(d) Pressure distribution of flyer driven by Cu(N3)2 t=0.20 μs

图2(e) t=0.32 μs时叠氮化铜驱动飞片的压力分布Fig.2(e) Pressure distribution of flyer driven by Cu(N3)2t=0.32 μs

图2(f) t=0.38 μs 时叠氮化铜驱动飞片的压力分布Fig.2(f) Pressure distribution of flyer driven by Cu(N3)2t=0.38 μs

在炸药爆轰驱动作用下,飞片被加速膛剪切成圆弧面状,冲击起爆下一级装药。由于点起爆的方式使得爆轰波从初始阶段就不能形成平面波,加之装药直径很小,爆轰波阵面率先到达飞片的中心部位,导致这部分飞片最先受到爆轰波的作用,从而形成圆弧形的飞片[11]。数值模拟中的飞片形状与实际的飞片形状较为相符,能够较为形象地反应叠氮化铜驱动飞片的作用过程。

图3所示为飞片受到爆轰作用后破损情况的示意图。在建立的多组不同尺寸装药爆轰驱动钛飞片的数值模拟中,运用LS-PREPOST后处理查看运算结果动画时,剪切的钛飞片在加速膛中飞行到约700 μm时均出现不同程度的破裂,随着爆轰作用时间的延长,钛飞片破损程度不断加剧直至成为碎片,与实验发现的加速膛超过700 μm后,叠氮化铜爆轰驱动的飞片不能全部起爆HNS-Ⅳ药柱现象相符合。实验设计叠氮化铜MEMS微起爆器的加速膛长度分别为560、680、700、870和1070 μm,叠氮化铜药片尺寸为∅0.8 mm×0.6 mm,加速膛尺寸超过700 μm后,微起爆器均不能起爆下一级钝感HNS-Ⅳ炸药柱。因此,可认为由于加速膛过长和飞片破碎,碎片化的金属钛冲击下一级的钝感HNS-Ⅳ药柱时,不能形成完整且尺寸较大的应力作用面,进而不能起爆HNS-Ⅳ炸药柱。

图3 爆轰作用后飞片破损示意图Fig.3 Morphologies of flyer by detonation of copper azide

2.2 装药直径对飞片速度的影响

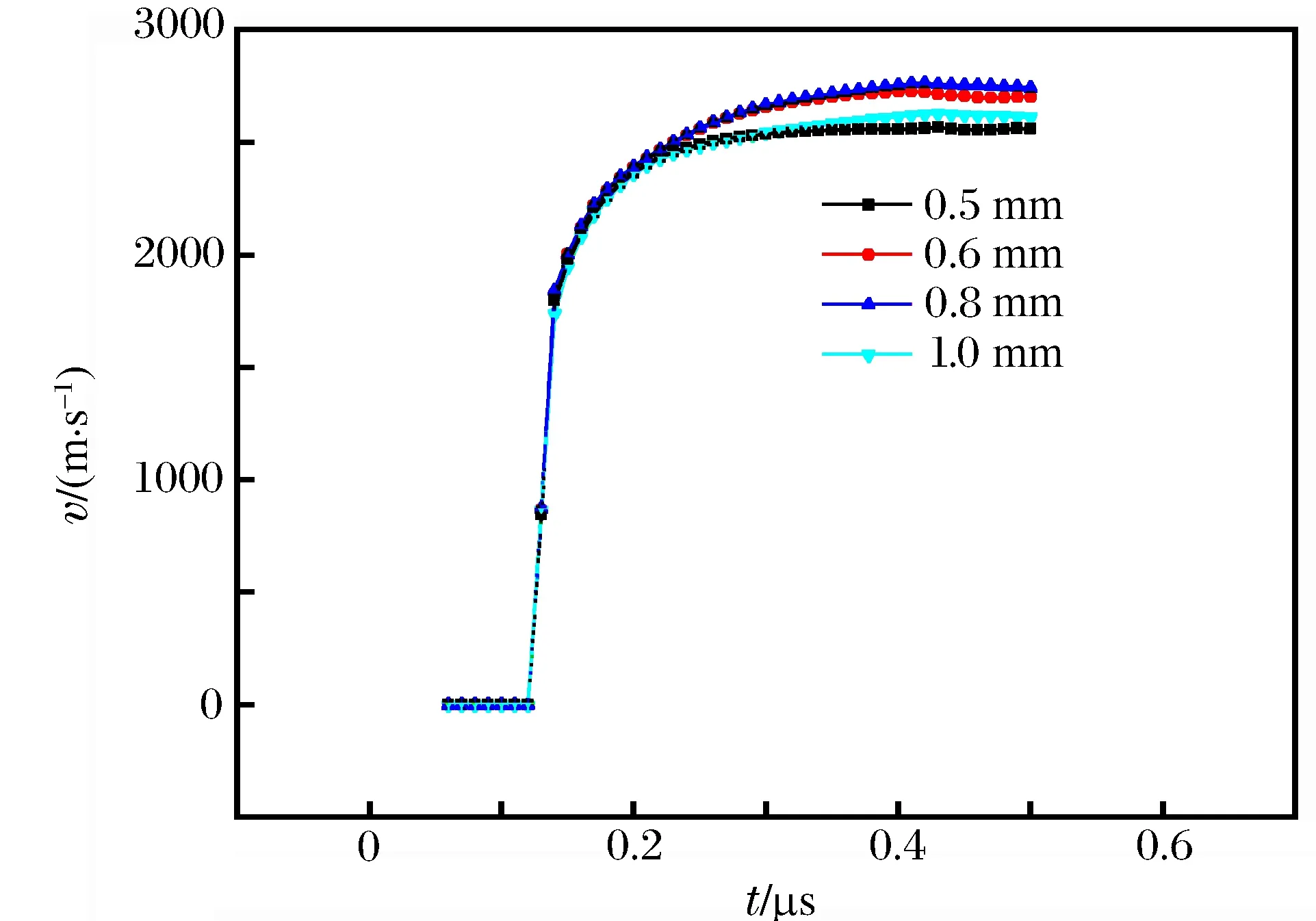

图4 不同直径装药驱动飞片的速度时程曲线Fig.4 Velocity histories of flyer driven by charge with different diameters

图4所示为不同装药直径下叠氮化铜驱动飞片的速度时程图,选用的装药直径分别为0.5、0.6、0.8和1.0 mm,叠氮化铜装药的厚度均为0.6 mm,采用相同的材料模型、状态方程、网格划分方式。从图4中可以看出,不同装药直径对飞片速度的前期成长影响不大,但对飞片运行的最大速度却有较为明显的影响;装药的直径大于0.8 mm时,增加装药直径并不能使飞片最大速度明显增加。

根据哈里顿原理可知,在有限直径药柱内,爆轰波传播与化学反应的能量释放速度和侧向膨胀引起的能量耗散速度之比有关;能量损失随装药直径减小而增大,从而造成波阵面上参数的下降以及化学反应时间的增加[12]。通过纳米多孔铜“原位”合成的叠氮化铜的颗粒度较小,爆轰反应进行的相对较快,化学反应区内完成反应所经历的时间较短,爆轰波易传播,稳定爆轰的临界直径小。当微装药的厚度一定且直径较小时,微装药爆轰作用的能量有限,从而爆轰驱动飞片的速度不能达到最佳。当微装药的直径较大时,则不利于微装药器件的集成化设计。所以,微装药的直径存在一个最佳值。

2.3 装药厚度对飞片速度的影响

图5 不同厚度装药爆轰驱动飞片的速度时程曲线Fig.5 Velocity histories of flyer driven by charge with different thicknesses

根据微型起爆装置的实际情况,考察药厚0.3~0.6 mm情况。采用相同的材料模型、状态方程、网格划分方式,装药厚度分别为0.3、0.4、0.5和0.6 mm,直径均为0.8 mm,钛飞片的厚度为28 μm。图5所示为不同装药厚度下叠氮化铜驱动飞片的速度时程图。从图5中可以看出,飞片速度与装药厚度关系密切。当装药厚度为0.3 mm时,飞片获得的最大速度约为2247.3 m/s,平均速度为2008.6 m/s;随着装药厚度的增加,飞片的极值速度和平均速度逐渐增大。微装药的厚度也存在一个较为合适的区间值,这是因为叠氮化铜药片太薄时不能稳定爆轰驱动飞片,飞片的驱动速度小,达不到钝感装药的起爆速度阈值,无法冲击起爆下一级钝感装药;叠氮化铜药片太厚时,则存在炸药爆轰作用能量过剩问题,对飞片驱动速度的成长意义不大。

3 结 论

(1)在数值模拟中飞片的剪切形状与飞片的实际形状较为相符,模型能够揭示叠氮化铜驱动飞片的作用过程。驱动飞片的完整性、平整性和速度与加速膛的长度关系密切,加速膛的长度应限制在700 μm以下,且长度不能过短。

(2)不同装药直径对飞片速度的前期成长影响不大,但对飞片达到的最大速度却有较为明显的影响;微装药直径设计为0.8 mm较为合适。

(3)飞片获得的驱动速度与微装药厚度关系密切,采用越小的装药厚度,飞片获得的极值速度和平均速度越小;随着装药厚度的增加,飞片获得的极值速度和平均速度逐渐增大并趋于稳定。

[1] Patnaik P. A comprehensive guide to the hazardous properties of chemical substances[M]. John Wiley & Sons Inc, 2007.

[2] 牛兰杰,施坤林,赵旭,等.微机电技术在引信中的应用[J].探测与控制学报,2008,30(6):54-59. Niu Lanjie, Shi Kunlin, Zhao Xu, et al. Application of MEMS on fuzes[J]. Journal of Detection & Control, 2008,30(6):54-59.

[3] Toon J. Explosives on a chip unique porous copper structures enable new generation of military micro-detonators[J]. Research Horizons, 2007,25(1):22-23.

[4] Gerald L. Integrated thin film explosive macro-detonator: US 7322294 B1[P]. 2008.

[5] Daniel J. MEMS micro-detonator based fuzing[C]∥The 53rd annual fuze conference. 2009.

[6] 时党勇,李裕春,张胜民.基于ANSYS/LS-DYNA 8.1进行显示动力分析[M].北京:清华大学出版社,2005.

[7] 石少卿,康建功.ANSYS/LS-DYNA在爆炸与冲击领域内的工程应用[M].北京:中国建筑工业出版社,2011:2-31.

[8] 曾庆轩,简国祚,李兵,等.叠氮化铜JWL状态方程参数拟合[J].火工品,2014(6):23-26. Zeng Qingxuan, Jian Guozuo, Li Bing, et al. The fitted parameters of JWL equation of state for copper azide[J]. Initiators & Pyrotechnics, 2014(6):23-26.

[9] 简国祚,曾庆轩,李明愉,等.基于ANSYS/LS-DYNA流固耦合算法的爆炸硬化仿真分析[C]∥第十届全国爆炸力学学术会议论文集.2014:208-212.

[10] Livermore Software Technology Corporation. LS-DYNA keyword user’s manual[M]. Version 971. Livermore, California, 2011.

[11] 覃文志,龙新平,何碧,等.BNCP驱动飞片的实验测试及数值模拟[J].火工品,2012,1(1):15-17. Qin Wenzhi, Long Xinping, He Bi, et al. Experiments and numerical simulation of flyers driven by BNCP[J]. Initiators & Pyrotechnics, 2012,1(1):15-17.

[12] 张宝平,张庆明,黄风雷.爆轰物理学[M].北京:兵器工业出版社,2001:180-190.

(责任编辑 王易难)

Simulation of flyers driven by detonation of copper azide

Jian Guozuo, Zeng Qingxuan, Guo Junfeng, Li Bing, Li Mingyu

(StateKeyLaboratoryofExplosionScienceandTechnology,BeijingInstituteofTechnology,Beijing100081,China)

Aim to optimize the design of MEMS copper azide fuze and investgate the mechanism underlying the process of the copper azide explosive-driven flyer plate. According to the actual design of the micro-charge fuze and its related experiments, the process of the copper azide explosive-driven flyer plate was simulated adopting the fluid-solid coupling algorithm in LS-DYNA program. The influences of the barrel’s length on the flyer’s velocity and integrity were studied and the relationship between the micro-charge size and the flyer's velocity were discussed. Our research results indicate that the barrel’s length has a major impact on the flyer’s velocity and integrity. It is found that, when it is accelerated in a long barrel, the flyer is likely to be more fragile and cannot achieve maximal driving velocity. The size of the micro-charge is uniquely related with the flyer’s velocity in that the flyer’s maximum velocity is significantly affected by the charge’s diameter. With the increase of the thickness of the charge, the average velocity and the maximal velocity were raised gradually. When the charge diameter is above 0.8 mm, its influence on the flyer’s maximal velocity is not remarkable.

mechanics of explosion; MEMS fuze; fluid-structure interaction; LS-DYNA; copper azide; titanium flyer

10.11883/1001-1455(2016)02-0248-05

2014-09-05;

简国祚(1989— ),男,硕士研究生;

曾庆轩,zengqingxuan@bit.edu.cn。

O383; TQ563 国标学科代码:13035

A

修回日期: 2014-12-02