爆轰波对碰加载下平面金属样品动载行为实验研究

陈永涛,洪仁楷,王晓燕,陈浩玉,张崇玉,胡海波

(中国工程物理研究院流体物理研究所冲击波物理与爆轰物理重点实验室,四川 绵阳 621999)

爆轰波对碰加载下平面金属样品动载行为实验研究

陈永涛,洪仁楷,王晓燕,陈浩玉,张崇玉,胡海波

(中国工程物理研究院流体物理研究所冲击波物理与爆轰物理重点实验室,四川 绵阳 621999)

进行冲击波对碰加载简易平面金属Sn和W样品实验,采用X射线照相和激光干涉测速系统进行联合诊断,给出了2种材料冲击波对碰区表面微喷及主体破碎物质的直观图像,研究了Sn和W样品对碰区动力学行为,并比较分析2种材料对碰区特征的异同,给出了定性物理解释,实验结果可为爆轰波对碰加载下材料动力学特性的理论研究提供数据支撑。

爆炸力学;主体破碎;表面喷射;联合诊断;X射线照相装置;DSP;爆轰波对碰

在武器物理研究和众多工程任务中,常会遇到2个爆轰波相互碰撞加载金属样品的情况,由于爆轰波对碰后压力、温度急剧升高,如压力约为C-J压力的2.3~2.4倍[1],受载金属样品极有可能处于熔化状态,进而导致金属样品表面喷射大幅增加,甚至在稀疏波的拉伸作用下样品主体发生层裂破碎等一系列复杂动力学行为。另外,由于对碰加载波形的特殊性和复杂性,对碰加载下金属样品的动载行为又明显区别于单一平面加载状态,导致无法直接从平面加载下金属材料动力学行为推断对碰加载状态。鉴于爆轰波对碰加载独特的力学行为以及重要的工程应用背景,近年来逐渐受到研究人员的重视。典型研究进展和成果如下: M.Singh等[2]、陈军等[3]、张崇玉等[4]开展的爆轰波对碰加载下金属圆管膨胀变形特性的实验研究,结果发现,在爆轰波对碰加载下金属圆管对碰区出现超前凸起现象,且该部位壳体断裂时间较邻近部位明显提前;A.K.Zhiembetov等[5]开展的柱面对碰加载下铅、铟、锡、铁材料动载行为特征的对比研究,结果发现铅、铟、锡这类低强度、低熔点金属材料对碰区出现多孔断裂、崩溃甚至破碎、雾化等现象,完全不同于相同加载条件下铁(熔点和强度相对较高)的对碰区动载行为特征,表明材料强度和熔点对壳体对碰区动载行为有重要影响;张崇玉等[6-7]采用简易平面对碰实验装置,利用X射线照相技术,对比研究了Pb、W和Cu不同材料对碰加载下的动载行为特征,再次指出材料强度和熔点对金属样品对碰区动载行为存在重要影响。应该说,上述研究取得了爆轰波对碰加载下金属材料的某些动载行为特征信息和物理认识,但由于对碰加载下材料动载行为的复杂性,目前的研究无论在广度和深度上均无法满足工程和物理认识的需要。

本文中正是基于上述研究基础和物理认识,选择强度、熔点较低的Sn材料和强度、熔点较高的W材料作为研究对象,并首次将激光干涉测速(Doppler pin system,DPS)引入对碰区测量,结合传统X射线照相技术,实验诊断平面金属样品在爆轰波对碰加载下材料的动力学行为特征,比对分析Sn和W这2种材料的行为特征差异,以加深对碰加载下金属材料动载行为的物理认识。

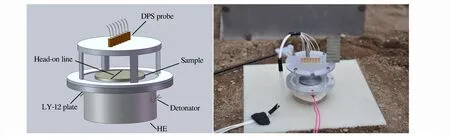

1 实验加载装置及测试系统布局

实验加载装置及DPS测速系统布局如图1所示。炸药柱面中间两点对称安装雷管,同步起爆炸药加载金属样品,其中,炸药成分为JH-9005,尺寸为∅32 mm×22 mm;LY12铝基板尺寸∅80 mm×2 mm,Sn样品尺寸∅36 mm×3.1 mm,W样品尺寸∅36 mm×1.5 mm。DPS测速探头统一安装在测试支架上,直径为3.2 mm,且全部布设在对碰线上,共7个。实验环境均为常压。

图1 实验加载装置及测速布局Fig.1 Schematic of experimental setup and DPS system

为获得对碰区金属材料动载特征的直观图像,分别在平行于对碰线和垂直于对碰线2个方向布设2台450 keV脉冲X光机对对碰区进行观测,将平行于对碰线方向定义为纵向,垂直于对碰线方向定义为侧向。

2 实验结果与分析

2.1 Sn样品诊断结果及分析

图2所示为X射线诊断爆轰波对碰加载下Sn样品对碰区图像。

图2 平面Sn材料对碰区X射线图像Fig.2 Radiographs of collision zone exerted by Sn sample

由图2可以看出。X射线出光时间为雷管起爆后约12.5和16.1 μs这2个时刻,出光方向分别为平行于对碰线方向(纵向)和垂直于对碰线方向(横向)。纵向的对碰区凸起形状细长,类似聚能装药射流。由于沿观测方向上物质叠加,加上X射线穿透能力限制,表观上似乎呈现连续介质状态;横向观测结果显示,对碰区凸起图像呈明显的多层分区的结构特征,即凸起头部密度较低(明显低于材料初始密度),处于不连续的散碎状态,根部密度相对较高,不同低密度区域中间有密度较高的类似于层裂片的“夹层”将低密度区域分开。比较12.5和16.1 μs这2个时刻X射线图像发现,随着时间演化,对碰区凸起物质在空间不断展宽弥散,空间平均体密度进一步降低,再次说明对碰凸起物质为破碎颗粒“聚集体”(非连续态物质),且不同破碎颗粒物质间存在明显速度差。细致观察X射线图像发现在Sn样品低密度破碎颗粒群与空气介质之间存在明显的“阶跃”边界,根据材料动载下运动特性可初步判断该“阶跃”边界对应Sn样品初始自由表面。对12.5和16.1 μs这2个时刻X射线图像对应“阶跃”边界位置进行对比处理后,可大体判定对碰区Sn样品自由表面速度约2.0 km/s(对碰线中间点位置速度),压力约30 GPa(大于Sn材料卸载熔化压力22.5 GPa,Sn样品处于卸载熔化状态)。通过观测图3所示的局部增强图像发现,在“阶跃”边界前还存在一层密度极低微喷物质。

图3 平面Sn材料对碰区X射线增强图像Fig.3 Enhanced radiographs of collision zone exerted by Sn sample

图4 DPS测量对碰区Sn材料典型速度剖面 Fig.4 Velocity profile of Sn collision zone measured by DSP

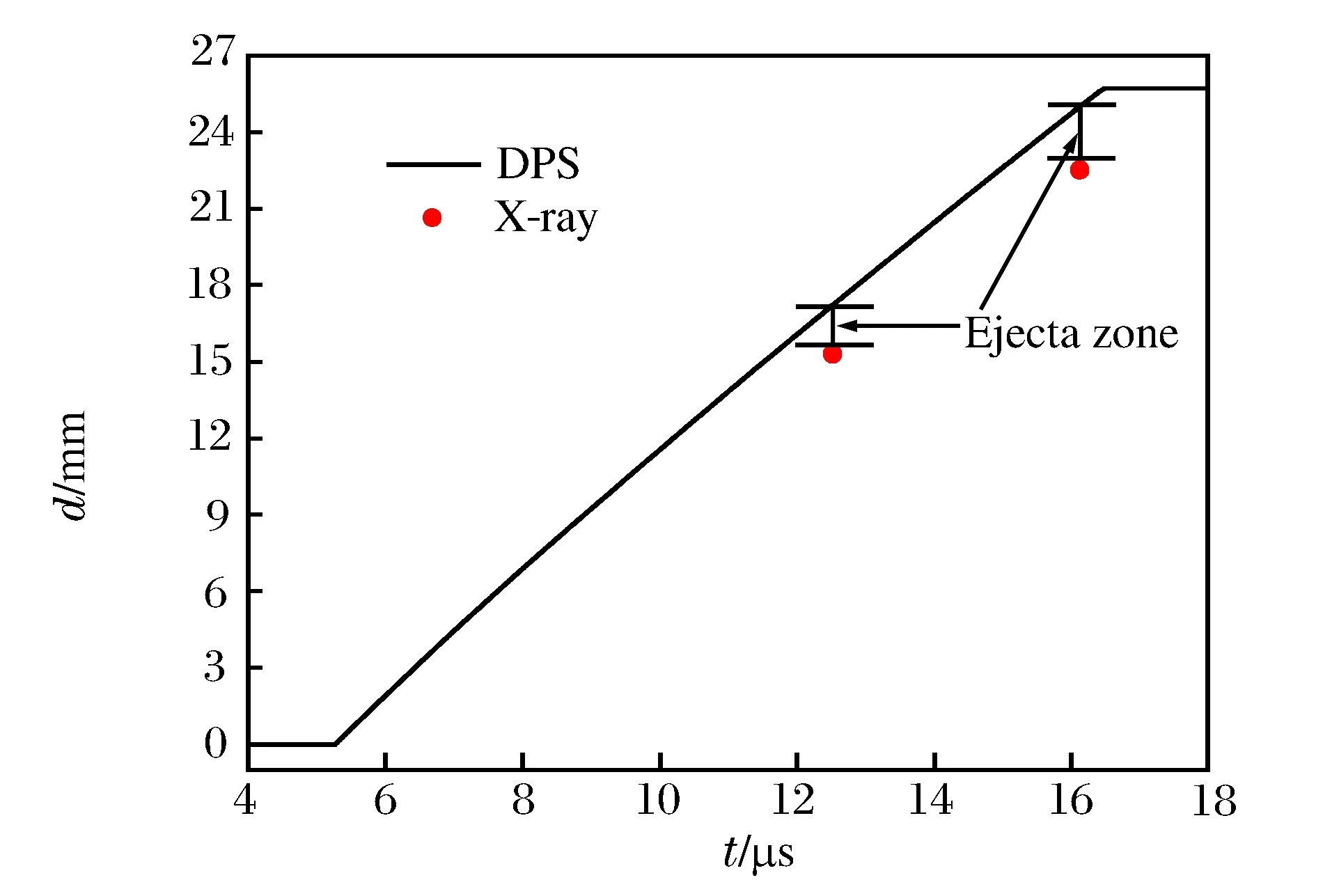

DPS测量给出的Sn样品对碰区典型速度剖面,如图4所示。分析图4可以发现,DPS测量结果呈现一定宽度“弥散速度带”特征,而非单一速度特征。依据DPS测量原理,可以判定DPS测量结果应为大量散碎粒子的速度信息,而非Sn样品自由面单一速度信息。而且,从速度数值上,该散碎粒子速度主要介于2.0~2.7 km/s,均大于由前面X射线给出的2.0 km/s的自由面速度。因此,可以判定,图4中DPS测量物质应为位于对碰区Sn样品自由表面前方的高速微喷射粒子,该结果与图3中X射线增强图像给出结果吻合。

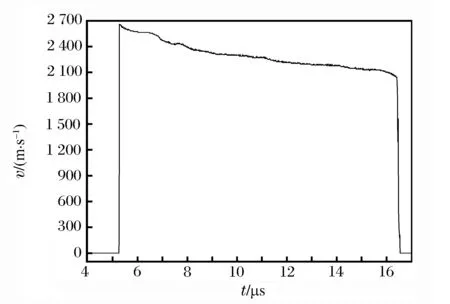

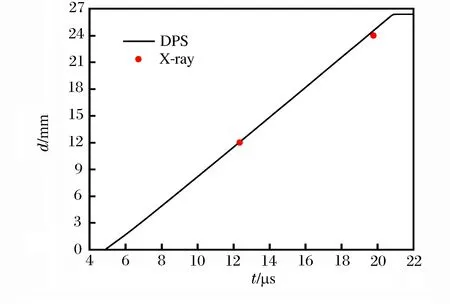

另外,为了更直观判定对碰区Sn样品自由表面高速喷射粒子占据的空间区域及演化规律,对图4所示速度带进行了处理,提取了速度带“上沿”信息(对应速度最大微喷射粒子,见图5),然后,将其沿时间进行积分,得到了其位移时间历程,再将该位移时间历程与X射线诊断Sn样品自由“阶跃”边界进行比对,得到了图6所示物理图像。由图6可见,对碰区Sn样品表面喷射粒子大体占据了自由面表面前方2~3 mm的空间区域,且随着时间推移(一定时间宽度范围内),存在逐渐展宽趋势(12.5 μs时微喷区宽度约2 mm,16.1 μs时微喷区宽度约3 mm)。不过,随着时间继续推移,微喷区宽度演化历程还需要补充更丰富的数据给出。

图5 DPS测量对碰区Sn材料速度带上沿Fig.5 The top edge of Sn collision zone velocity profile measured by DSP

图6 速度最大微喷射粒子位移时程曲线Fig.6 Displacement history of micro-ejecta-particle with maximum velocity

2.2 W样品诊断结果及分析

X射线诊断爆轰波对碰加载下W材料对碰区图像,如图7所示。

图7 平面W材料对碰区X射线图像Fig.7 Radiographs of collision zone exerted by W sample

X射线出光时间为雷管起爆后约12.4、19.8 μs这2个时刻,出光方向分别为平行于对碰线方向(纵向)和垂直于对碰线方向(横向)。纵向记录的W样品对碰区状态与Sn样品状态类似,由于沿观测方向上物质叠加,加上X射线穿透能力限制,表观上亦似乎呈现连续介质状态。横向观测结果显示,对碰区W样品自由表面附近一定厚度区域内发生了明显的破碎现象,形成了类似“云朵”状分布的凸起破碎颗粒群,与Sn样品“弥散”状分布存在明显差别。比较12.4、19.8 μs这2个不同时刻W样品X射线图像发现,随着时间推移,类“云朵”状的凸起破碎颗粒群在空间进一步展宽,说明破碎颗粒之间存在明显速度梯度差(与Sn样品类似)。继续细致观测X射线图像亦发现了对应W样品自由表面的“阶跃”边界,但没能发现位于“阶跃”边界前方的表面微喷物质,从而初步判定W样品表面没有发生明显微喷射现象。而且,同样通过比对2个时刻X射线图像W样品“阶跃”边界所处位置,得对碰区W样品自由表面速度约1.5 km/s,压力约60 GPa(小于W材料卸载熔化压力,W样品处于固态)。

图8 DPS测量对碰区W材料典型速度剖面Fig.8 Velocity profile of W collision zone measured by DSP

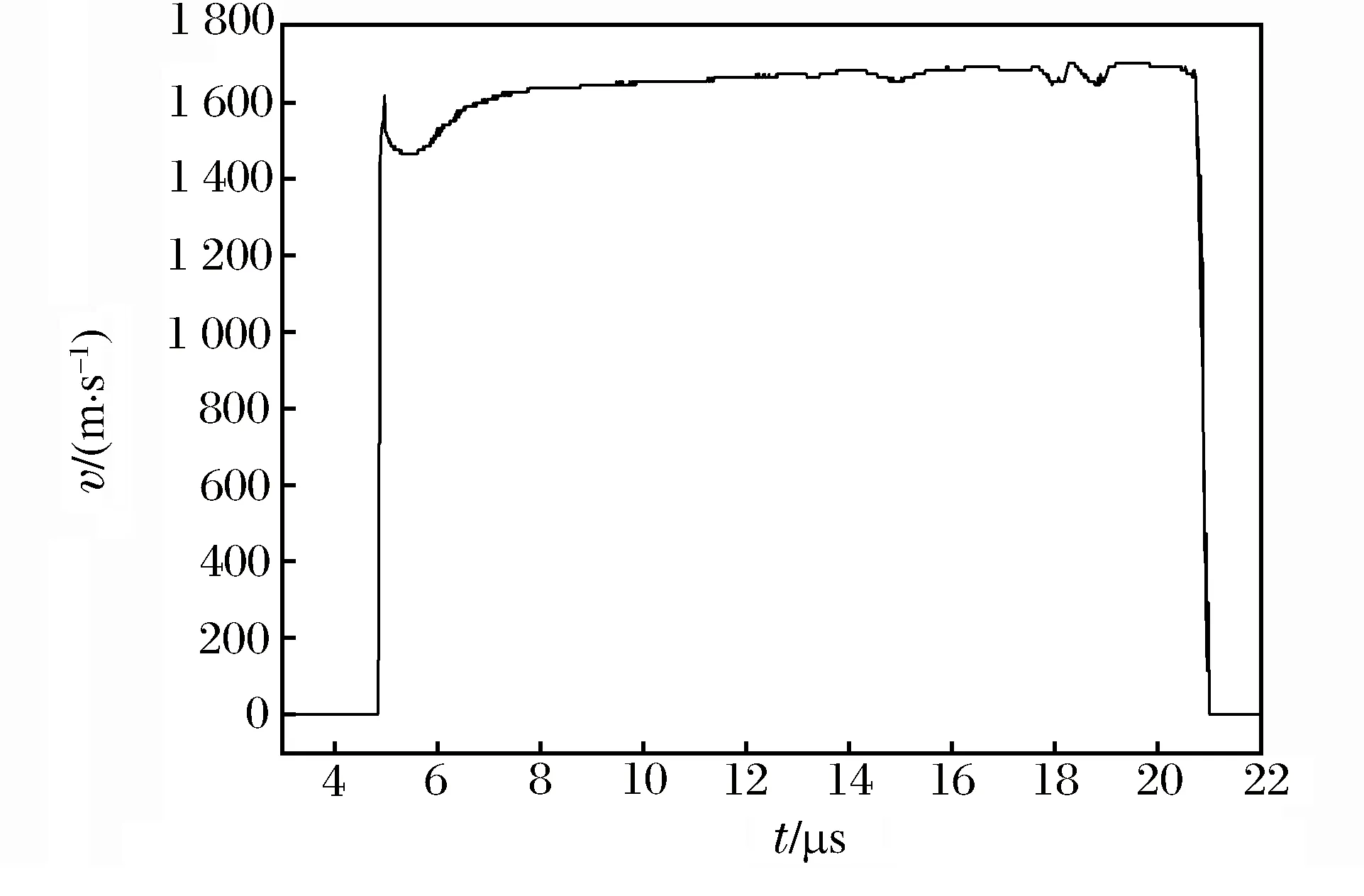

DPS测量给出了W样品对碰区典型速度剖面,如图8所示。分析图8可以发现,DPS测量结果呈现一定宽度“条状速度带”特征,而非单一速度特征,但与Sn样品“弥散速度带”的特征存在差异。依据DPS的测量原理,可以判定DPS的测量结果应为散碎W颗粒的速度信息,而非W样品自由面单一速度信息;而且从速度带“条状”特征上可定性判断,W样品破碎颗粒尺度应该大于前面呈现“弥散”速度带特征Sn样品微喷颗粒。由图8可见,该散碎W颗粒速度主要介于1.3~1.5 km/s,小于或接近由前面X射线给出的1.5 km/s的自由面速度,因此,可以判定,图8中DPS测量物质应为位于对碰区自由“阶跃”边界后方的主体破碎颗粒,而非自由表面前方表面微喷物质,从而定性说明W样品自由表面几乎没有形成微喷物质,该结果与图8中X射线给出结果吻合。另外,为了更直观判定X射线诊断结果与DPS诊断结果的一致性,同样针对图8所示W样品速度带上边沿进行提取,如图9所示,并对其沿时间进行积分,与X射线诊断结果进行比对,如图10所示,结果发现两者在空间位置上基本吻合,进而再次说明W样品自由表面几乎没有形成微喷物质(或者说表面微喷物质极少,不足以使X射线和DPS响应)。

图9 DPS测量对碰区W材料速度带上沿Fig.9 The top edge of W collision zone velocity profile measured by DSP

图10 速度最大微喷射粒子位移时程曲线Fig.10 Displacement history of micro-ejecta-particle with maximum velocity

3 结 论

综合比较Sn和W样品对碰区动力学特征图像和诊断结果,可得出如下结论:

(1)对碰区总体状态:在爆轰波对碰加载下,Sn和W样品均呈现明显对碰凸起现象,且对碰凸起物质均为“散碎颗粒”聚集体,而非连续物质;

(2)样品表面微喷:对碰区Sn样品自由表面形成大量微喷射物质,而W样品表面几乎没有形成微喷物质;

(3)样品主体破碎形态:对碰区Sn样品表观呈现“类连续”的弥散破碎态,破碎颗粒尺度相对较小;对碰区W样品呈现类“云朵”状的离散破碎态,破碎颗粒尺度相对较大。

此外,从前文的分析来看,对碰区Sn和W样品之所以呈现巨大差异主要是由材料本身强度和熔点特性决定:由于Sn材料强度和熔点较低,受载后对碰区Sn样品处于卸载熔化状态,抗拉强度极低,在稀疏波拉伸作用下极易形成类“微层裂”特征的弥散态,且会使表面微喷量大幅增加;由于W材料强度和熔点极高,受载后对碰区W样品仍处于固态,抗拉强度相对较高,因此,稀疏波作用下形成类“云朵”状的固体破碎颗粒,且几乎不能形成表面喷射。

[1] 孙承纬,卫玉章,周之奎.应用爆轰物理[M].北京:国防工业出版社,2000:534-543.

[2] Singh M, Suneja H R, Bola M S, et al. Dynamic tensile deformation and fracture of metal cylinders at high strain rates[J]. International Journal of Impact Engineering, 2002,27(9):939-954.

[3] 陈军,孙承纬,蒲正美,等.爆轰波对碰区产物驱动金属圆管的研究[J].爆炸与冲击,2003,23(5):442-447. Chen Jun, Sun Chengwei, Pu Zhengmei, et al. Expansion of metallic tubes by detonation product behind two head-on colliding detonation waves[J]. Explosion and Shock Waves, 2003,23(5):442-447.

[4] 张崇玉,谷岩,张世文,等.爆轰波对碰驱动下金属圆管膨胀变形特性研究[J].爆炸与冲击,2005,25(3):222-226. Zhang Chongyu, Gu Yan, Zhang Shiwen, et al. Study on expanding characteristic of steel tube driven by two head-on colliding detonation waves[J]. Explosion and Shock Waves, 2005,25(3):222-226.

[5] Zhiembetov A K, Mikhaylov A L, Smirnov G S. Experimtnal study of explosive fragmentation of metals melts[C]∥AIP Conference Proceedings, Shock Compression of Condensed Matter. Atlanta, 2002:547-550 [6] 张崇玉,胡海波,李庆忠,等.爆轰波对碰驱动下平面铅飞层对碰区动载行为实验研究[J].高压物理学报,2009,29(4):283-287. Zhang Chongyu, Hu Haibo, Li Qingzhong, et al. Experimental study on dynamic behavior of lead plate driven by two head-on colliding detonation waves[J]. Chinese Journal of High Pressure Physics, 2009,23(4):283-287.

[7] Zhang Chongyu, Hu Haibo, Tang Tiegang, et al. Dynamic behavior of lead driven by head-on detonation waves[C]∥AIP Conference Proceedings, Shock Compression of Condensed Matter. Chicago, 2012.

(责任编辑 王易难)

Experimental study on dynamic behaviors of metal sample driven by two head-on colliding detonation waves

Chen Yongtao, Hong Renkai, Wang Xiaoyan,Chen Haoyu, Zhang Chongyu, Hu Haibo

(NationalKeyLaboratoryofShockWaveandDetonationPhysics,InstituteofFluidPhysics,ChinaAcademyofEngineeringPhysics,Mianyang621999,Sichuan,China)

In this paper, dynamic behaviors of metal materials driven by collision of head-on sliding detonation waves were diagnosed with pulsed X-ray radiography and DPS, the physical images of free surface ejecta and body fragmentation on Sn and W were obtained, the difference in the dynamic behaviors of Sn and W was analyzed, and its qualitative physical analysis was discussed. The results provide significant experimental data for the study of dynamic behaviors of metal materials driven by collision of head-on sliding detonation waves.

mechanics of explosion; body fragmentaion; surface ejecta; united diagnoses; X-ray radiography; DPS; colliding of detonation waves

10.11883/1001-1455(2016)02-0177-06

2014-09-05;

国家自然科学基金项目(11472254,11272006);中国工程物理研究院面上基金项目(2012B0201017);冲击波物理与爆轰物理重点实验室(9140C670301130C67238)

陈永涛(1980— ),男,硕士,副研究员;

洪仁楷,13404005190@163.com。

O383 国标学科代码: 13035

A

修回日期: 2015-04-02