上下游结构对喷嘴调节给水泵汽轮机调节阀组流动特性的影响

王 鹏, 何 劲, 刘应征

(1. 上海交通大学 燃气轮机研究院, 上海 200240;

2. 上海交通大学 机械与动力工程学院, 叶轮机械研究所, 上海 200240;

3. 上海汽轮机有限公司, 上海 200240)

上下游结构对喷嘴调节给水泵汽轮机调节阀组流动特性的影响

王鹏1,2,何劲3,刘应征1,2

(1. 上海交通大学 燃气轮机研究院, 上海 200240;

2. 上海交通大学 机械与动力工程学院, 叶轮机械研究所, 上海 200240;

3. 上海汽轮机有限公司, 上海 200240)

摘要:针对某喷嘴调节给水泵汽轮机调节阀组在额定工况时的三维蒸汽流动,采用计算流体力学方法对其进行数值模拟分析,以获取各调节阀均全开时阀组上下游结构对阀组管道内部稳态蒸汽流场的影响.计算中采用剪切应力输运模型(SST)来封闭湍流模型控制方程组,并采用多重参考坐标系法(MRF)计算获取调节级内动叶排通道区域的三维蒸汽流场.重点分析了各阀门通道内的压力损失水平、流量分配情况和过热蒸汽在调节阀组系统中的流动特性,以及多阀腔室、阀门出口下游扩压管路和弯管等部件内部的复杂三维流动特征.结果表明:调节阀流量主要由阀门下游喷嘴数量决定;调节阀距离阀组系统进口的距离对调节阀通流能力具有较大影响.

关键词:给水泵汽轮机; 阀门; 蒸汽流场; 计算流体力学

给水泵汽轮机是电站热力循环系统的主要部件之一,相对于电动泵而言,可以提高总体热力循环的效率.因锅炉给水的要求,给水泵常常需要调整工作点,给水泵汽轮机常常处于变工况运行状态,采用喷嘴调节可以得到较高的变工况效率.在给水泵汽轮机中,用于调节控制蒸汽流量的调节阀组系统常由多个紧凑相连的调节阀构成,每个调节阀都对应一部分调节级喷嘴,其连接管道结构复杂且难以保证对称分布,而调节级整周流量分配严重不均匀会影响转子的长期安全运行.此外,即便在各调节阀均全开的额定运行工况下,调节阀组复杂管路的存在将不可避免地造成一定的蒸汽压力损失.因此,在阀组全开情形下,充分了解调节阀组系统中各调节阀内部的蒸汽压力损失分布以及流量分配是否均衡等信息,对阀组气动优化设计和调节阀相对布置有着非常重要的指导意义.

电站蒸汽阀门的流动特性在国内外都得到了较为广泛的重视.王炜哲等[1]对某1 000 MW超超临界汽轮机主调阀的三维蒸汽流场进行了数值模拟,发现在调节阀喉部位置出现较强的分离涡,流动较为紊乱.屠珊等[2]对某汽轮机GX-1型调节阀内的流动特性进行了实验和数值模拟研究,发现非全开工况下阀门喉部流场很不均匀且不稳定.高怡秋等[3]采用数值模拟得到了某型汽轮发电机进汽调节阀的阀门流量特性曲线.相晓伟等[4]针对某汽轮机调节阀在全工况运行参数下的数值计算表明,在阀门中等开度时,阀碟下方所出现的空穴区将降低阀门通流能力,并可能导致阀杆振动.Yonezawa等[5]对某发电厂主蒸汽阀门进行了三维瞬态蒸汽流场的数值分析和实验研究,给出了阀门蒸汽流态与进出口压比和开度之间的关系.此外,Clari等[6]通过数值模拟和实验测量某汽轮机调节阀内的三维流场,对阀门开度以及压比变化所引起的阀门下游管道分离流动状态进行了分类.对于多阀组成的阀组系统,张宝等[7]在得到汽轮机主蒸汽流量后,综合考虑单个调节阀的流量与喷嘴出口压力的关系,计算出阀组系统各调节阀的蒸汽流量大小.但这一方法仅考虑了喷嘴对调节阀流量大小的影响.对于本文所研究的给水泵汽轮机阀组系统而言,各调节阀自身结构及其连接管道不同,且阀门之间存在较大的相互干扰,这将对阀组的流量分配影响很大.且大多数阀门蒸汽流场的研究都仅涉及单个调节阀部件的蒸汽流场.

笔者针对某给水泵汽轮机调节阀组,采用计算流体力学方法对额定工况时整个阀组管道内部的气动特性进行了系统地建模和数值模拟研究.计算中充分考虑了调节级喷嘴和动叶排区域对阀门流场的影响,得到了调节阀组系统内4个阀门通道的流量分配,并对各调节阀及其连接管道内的蒸汽流场进行了对比及分析.

1阀组计算模型

图1为国内某给水泵汽轮机进配汽系统示意图,其流场计算模型见图2.从图1可以看出,该阀组系统主要由1个主蒸汽阀和4个紧凑布置的调节阀组成,其中阀1、阀3和阀4的阀座喉部直径为200 mm(DN200),阀2的阀座喉部直径为160 mm(DN160).4个调节阀下游管道的结构布置非常复杂,阀1~阀3的下游管道包括扩压段、弯管段和收缩段,阀4的下游管道则包括较长的等截面管道段、2个90°弯管段及突扩段.阀1、阀3和阀4都对应31个喷嘴通道,阀2对应19个喷嘴通道,总共112个有效喷嘴通道,而调节级动叶排则由72个动叶通道组成.过热蒸汽经主蒸汽阀(含滤网)后进入调节阀组腔室,沿各调节阀门通道流入到对应的调节级喷嘴组,最后共同通过调节级动叶排从系统出口截面流出.以阀1为例,其阀门通道内各部件名称如图2(b)所示.

图1 给水泵汽轮机阀组进配汽系统示意图

(a)调节阀组流场计算模型(b)阀1通道示意图

图2调节阀组计算模型示意图

Fig.2Calculation model of the control valve system

相对而言,主蒸汽阀在整个阀组系统中的压力损失较低[8],且滤网整流使得主蒸汽阀扩压管道出口处的蒸汽流动较为均匀[9].因此,为了降低数值计算成本,选取流场计算分析区域为4个调节阀流道、下游连接管路和调节级(喷嘴和动叶排),如图1中实线方框区域所示.由于各段调节级喷嘴区所对应的上游阀门通道非对称分布,在计算中必须对调节级进行全周期三维建模.计算进口位于主蒸汽阀扩压管与调节阀组连接段处,而出口位于调节级后压力级前的环形腔室内,进出口位置处蒸汽参数分布相对比较均匀.

2数值计算方法

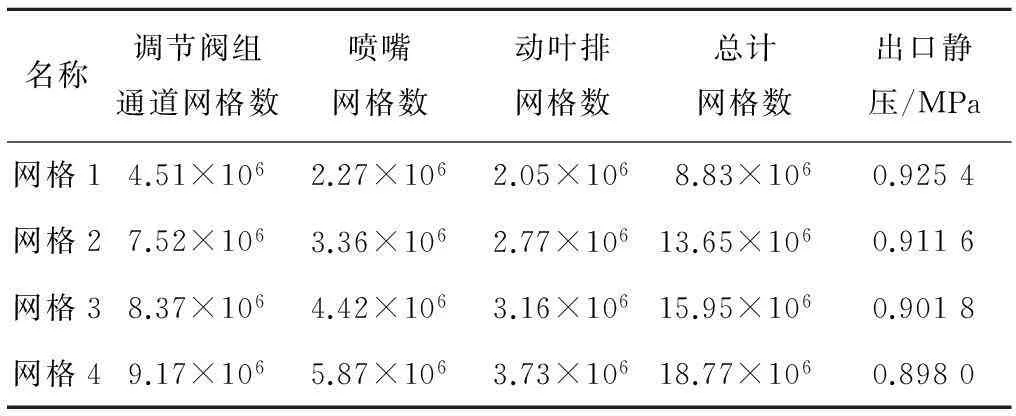

采用ANSYS ICEM CFD 14.5软件对调节阀组(即调节阀组通道区域、调节级喷嘴区域以及调节级动叶排区域)计算模型进行非结构网格划分,并对阀头、阀座、阀后管道以及调节级区域进行局部网格加密处理.首先对表1中的4套网格进行网格无关性测试,测试中以阀组系统出口静压为评判标准.测试结果表明,随着网格数的增加,采用网格4计算得到的系统出口静压已经很小,且与运行参数(0.889 MPa)相差不大,故最终计算采用网格4.网格4所对应的各区域网格划分结果如表2所示.整个区域网格数近1 900万,近壁第一层网格厚度为0.1 mm,以保证y+值小于300.

表1 网格无关性测试

表2 计算区域网格划分结果

该给水泵汽轮机在额定工况下运行的主要参数为:阀组系统进口处蒸汽滞止压力为1.04 MPa,滞止温度为373.2 ℃,蒸汽质量流量为55.74 kg/s,阀组系统出口处蒸汽静压为0.889 MPa,调节级动叶转速为4 697 r/min.计算时采用进口滞止压力和滞止温度作为进口边界条件,出口处则采用流量边界条件,将出口处静压值作为计算结果准确性的评判依据.所有固体壁面采用无滑移条件处理.

调节阀组结构内蒸汽流场非常复杂,并存在较多的分离区和漩涡区.较多文献研究中,阀门稳态流场计算[4,10]采用了标准κ-ε模型并通过验证表明其计算阀门流场的可行性.剪切应力输运湍流模型(Shear Stress Transport, SST)[11]综合考虑了κ-ε模型和κ-ω模型的优点,即在近壁区域采用κ-ω模型求解,而在远离壁面的自由剪切流动区域则自动采用κ-ε模型求解,避免了κ-ε模型求解近壁区域的不稳定性和κ-ω模型对来流的敏感性.对于稳态流场计算,SST模型整体求解精度较高,能够满足工程计算要求.惠伟等[12]通过对双弯管蝶阀管路流场的数值计算和实验对比,发现SST模型的准确性较高.因此,采用SST模型来封闭控制方程组.调节级中的动静叶区域流动转换通过多重参考坐标系(Multiple Reference Frame, MRF)[13]法来实现.MRF法通过将旋转区域的静止坐标系转化为相对旋转坐标系,同时在动静区域交界面采用连续性假设,最终实现整个区域流场的定常求解.阀组通道的来流工质为高温高压过热蒸汽,故在模拟中采用IAPWS-IF97实际蒸汽模型[9]来计算工质热物性.

3计算结果与分析

流量系数定义为阀门通道实际蒸汽质量流量与调节阀临界质量流量的比值,即:

(1)

式中:qm,ac为CFD计算得到的阀门通道实际蒸汽质量流量;qm,cr为调节阀临界质量流量.

(2)

为便于对比不同阀门通道的压损大小,压损系数定义为每个调节阀通道的局部压损与整个阀组系统进出口压损的比值:

(3)

通流能力系数定义为流量系数与压损系数的比值,以表征相同压损下阀门的通流量大小,即:

(4)

表3为计算得到的调节阀组内不同截面位置处的蒸汽质量流量和滞止压力,以及对应各个调节阀通道的流量系数ξ、压损系数Δp和通流能力系数φ.

表3 调节阀组额定工况下的计算结果

从表3可以看出,通过阀2的蒸汽质量流量占系统总质量流量的16.6%,与其所对应的喷嘴数占总喷嘴数的比例16.96%(19/112)很相近;通过阀1、阀3和阀4的蒸汽质量流量占系统总质量流量的83.4%,与其所对应喷嘴数占总喷嘴数的比例83.04%(93/112)十分接近.这说明调节阀的质量流量分配主要由每个阀门所对应的调节级喷嘴数决定.然而,同一规格阀门(阀1、阀3和阀4)的蒸汽质量流量存在一定差别,即阀4通道的蒸汽质量流量比阀3通道的高2.32%,而比阀1通道的高5.85%.从阀门通流能力系数来看,阀门通流能力的大小与阀门距离系统入口的距离有关,距离越远则通流能力越强.

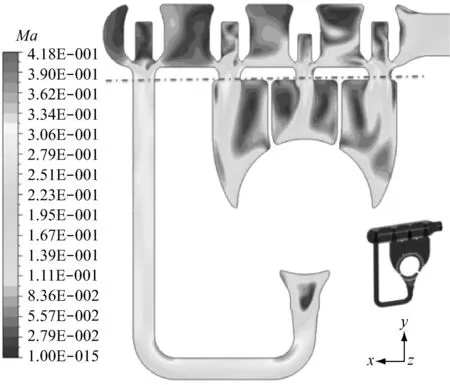

图3为调节阀组通道区域内的马赫数分布图,图4为对应图3中虚线处各调节阀的阀座下游出口截面法向速度分布图.综合图3和图4可以看出,由于阀1阀座出口布置在下游管道入口的右侧,则在管道左侧形成较大的低速漩涡区,同时由于阀1通道的右侧进气速度高于左侧进气速度,导致在阀1下游管道的右下方也形成了低速漩涡区,使得阀1通道主要流通面积变小,流动阻力变大.相对于阀1通道,阀3通道左右两侧进气速度较为对称,没有在左下角形成低速漩涡区,而只是由于结构布置原因在管道左上方形成低速漩涡区.对于阀4通道而言,阀门左右两侧的进气速度大小最为均匀,蒸汽在管道内得到充分发展,但在2个90°弯管处出现了明显的流动分离现象.阀2的喉部直径较小,且对应的喷嘴数最少,故其蒸汽质量流量最小.且阀2的阀座布置在下游管道入口截面的中间,在管道左右两侧形成比较对称的低速漩涡区,由于阀2通道的右侧进气速度高于左侧,通道内蒸汽的主流方向向左偏转.

图3 调节阀组通道区域内马赫数的分布

图5为调节阀组管道区域内的三维流线分布图.从图5(a)可以看出,由系统进口流入的过热蒸汽在此侧主要通过阀1、阀2和阀3流入到阀门下游管道,主流区域呈三角形态特征并位于腔室右侧底部,从而在阀组腔室左上段形成较为紊乱的低速流动区域;从图5(b)可以看出,由系统进口流入的过热蒸汽在此侧有较多部分流过阀2套筒后上升并绕阀4套筒旋转下降,最后流入阀4下游管道.

图6为调节阀组腔室不同截面位置处的蒸汽流动状态分布图,其中负值表示蒸汽流向阀门下游通道,正值表示蒸汽流向调节阀组腔室顶部,箭头表示蒸汽流动方向.截面a靠近调节阀组腔室顶部,整体法向速度较小,漩涡主要存在于不同阀门套筒之间,主要由蒸汽绕流导致.截面b位于调节阀组腔室中间,其中阀1套筒周围蒸汽法向速度为负值,即蒸汽流向阀门下游通道,而在阀2左上方有一股速度较大的上升气流存在,这股气流也正是之前提到的流入到阀4通道的蒸汽气流,而漩涡主要存在于截面上阀1和阀2套筒中间以及阀3和阀4套筒中间,这主要由蒸汽绕流以及流动碰撞掺混导致.截面c靠近调节阀组腔室底部,大部分气流方向为负值,流向阀门下游通道,漩涡主要集中在阀4套筒周围,主要由气流碰撞、掺混和卷吸所致.

(a)阀1(b)阀2(c)阀3(d)阀4

图4各调节阀阀座下游出口截面法向速度分布

Fig.4Distribution of normal velocity at downstream outlet of each control valve

(a)前视图(b)后视图

图5调节阀组管道区域的三维流线图

Fig.5Three-dimensional streamline pattern in different valve passages

(a)截面a(b)截面b(c)截面c

图6调节阀组腔室不同截面处的流态图

Fig.6Flow patterns at different cross sections in

multi-valve chamber

图7为沿蒸汽主流方向观察到的阀4弯管段不同截面位置处的速度矢量分布图,其中各箭头长度一致以体现漩涡分布特征,标号①②③④对应图5中的虚线截面位置.从图7可以看出,阀4管道的来流顺时针旋转,并由于该来流的旋转性,4个截面的蒸汽主流旋转方向为顺时针;蒸汽经过第一个弯管后在截面②处形成类似于迪恩涡[14]的一对左右反向涡;在第2个弯管的进口截面③处,内侧法向速度较高,且内侧壁面受到蒸汽冲击;蒸汽经过第2个弯管后同样在截面④上形成类似于迪恩涡的一对反向涡,并由于来流的旋转性,该对反向涡位于截面上下两侧.

(a)截面①(b)截面②

(c)截面③(d)截面④

图7阀4通道弯管段不同截面处的流态图

Fig.7Flow patterns at different cross sections in tube

bends of valve 4

4结论

(1) 各调节阀均全开的状态下,不同调节阀通道的通流量大小主要由各阀门所对应的调节级喷嘴数决定,但阀门的紧凑布置、阀门在腔室的位置以及阀门下游管道布置等均会影响阀门通流量大小,导致同种规格阀门中,阀4通道的蒸汽质量流量比阀3通道高2.32%,而比阀1通道高5.85%.

(2) 从通流能力系数来看,阀门距离调节阀组系统进口越近,通流能力系数越小,说明了在相同压损下各阀门通道的通流能力大小与其距离调节阀组系统进口的远近直接相关,这是由阀门下游管道入口蒸汽速度的不均匀性造成的:距离越近,入口蒸汽速度越不均匀,从而降低了阀门通道通流能力.

(3) 调节阀组腔室内由于存在4个调节阀以及其对应的套筒、阀头等结构,使得蒸汽在其内部发生较多的碰撞、掺混、绕流和卷吸等现象,最终导致腔室内部流动非常紊乱,内部不同横截面上流动特性均不同.

(4) 由于阀1~阀3通道下游均包含了突扩段,导致下游管道内形成了较多的漩涡低速区,增大了蒸汽的流动阻力;而阀4通道由于其来流环绕阀4套筒旋转下降,使得蒸汽在阀门下游管道内顺时针旋转下降,且蒸汽流过2处弯管后出现了较大区域的流动分离,并均形成了类似于迪恩涡的一对反向涡.

参考文献:

[1]王炜哲,施鎏鎏,柴思敏.1 000 MW超临界汽轮机主调阀内流动和噪声计算分析[J].动力工程,2007,27(3):401-405.

WANG Weizhe, SHI Liuliu,CHAI Simin.Numerical analysis of flow field and noise generation within the mainstop and governing valve of a 1 000 MW supercritical steam turbine[J].Journal of Power Engineering,2007,27(3):401-405.

[2]屠珊,孙弼,毛靖儒.汽轮机GX-1型调节阀流动特性的试验与数值研究[J].西安交通大学报,2003,37(11):1124-1127.

TU Shan, SUN Bi,MAO Jingru.Experimental investigation and numerical simulation on flow characteristics in steam turbine control valve of GX-1 type[J].Journal of Xi'an Jiaotong University,2003,37(11):1124-1127.

[3]高怡秋,周振东,张李伟.基于CFD的蒸汽调节阀流量特性研究之一[J].汽轮机技术,2011,53(5):328-330.

GAO Yiqiu,ZHOU Zhendong,ZHANG Liwei.Investigate flux character to steam adjustive valve through CFD method[J].Turbine Technology,2011,53(5):328-330.

[4]相晓伟, 毛靖儒,孙弼,等.汽轮机调节阀全工况三维流场特性的数值研究[J].西安交通大学学报,2006,40(3):289-293.

XIANG Xiaowei,MAO Jingru,SUN Bi,etal.Numerical investigation of flow characteristic of control valve of steam turbine in the entire range of operating mode[J].Journal of Xi'an Jiaotong University,2006,40(3):289-293.

[5]YONEZAWA K, OGI K, TAKINO T,etal. Experiment and numerical investigation of flow induced vibration of steam control valve[C]//Proceedings of the ASME 2010 3rd Joint US-European Fluids Engineering Summer Meeting Collocated with 8th International Conference on Nanochannels, Microchannels, and Minichannels. Montereal, Canada: ASME, 2010.

[6]CLARI M B, POLKLAS T, JOOS F. Three-dimensional flow separations in the diffuser of a steam turbine control valve[C]//ASME 2011 Turbo Expo: Turbine Technical Conference and Exposition. Vancouver, Canada: ASME, 2011.

[7]张宝, 顾正皓,童小忠.汽轮机调节阀中蒸汽流量的计算[J].发电设备,2012,26(6):389-391.

ZHANG Bao,GU Zhenghao,TONG Xiaozhong.Calculation of mainsteam flow in various control valves of steam turbine[J].Power Equipment,2012,26(6):389-391.

[8]邬文睿,万津津,王炜哲,等. 600 MW亚临界机组主调阀蒸汽流动损失数值分析[J].水动力学研究与进展A辑,2008,23(5):501-506.

WU Wenrui,WAN Jinjin,WANG Weizhe,etal. Numerical analysis on flowing loss of steam flow in a main stop and control valve of a 600 MW sub-critical steam turbine[J].Chinese Journal of Hydrodynamics, 2008,23(5):501-506.

[9]DOMNICK C B, BENRA F-K, DOHMEN H J,etal. Numerical investigation on the time-variant flow field and dynamic forces acting in steam turbine inlet valves[J].J Eng Gas Turbines Power,2014,137(8):081601.

[10]相晓伟,毛靖儒,孙弼.汽轮机调节阀通流及损失特性研究[J].西安交通大学学报,2006,40(7):762-766.

XIANG Xiaowei,MAO Jingru,SUN Bi.Investigation on flowrate and total pressure loss of flow through steam-turbine control valve[J].Journal of Xi'an Jiaotong University,2006,40(7):762-766.

[11]MENTER F R, KUNTZ M,LANGTRY R. Ten years of industrial experience with the SST turbulence model[J]. Turbulence,Heat and Mass Transfer4, 2003, 4: 625-632.

[12]惠伟,刘应征,王少飞.蝶阀阀体后双弯管道流场的数值模拟[J].动力工程学报,2014,34(6):450-457.

HUI Wei,LIU Yingzheng,WANG Shaofei.Numerical simulation on turbulent flow in a dual-elbow channel behind butterfly valve[J].Journal of Chinese Society of Power Engineering,2014,34(6):450-457.

[13]何炜,马静,王东,等.多参考坐标系法和滑移网格法在汽车前端进气数值模拟中的比较[J].计算机辅助工程, 2007,16(3):96-100.

HE Wei,MA Jing,WANG Dong,etal.Comparing MRF method with sliding mesh method for automotive front end airflow simulation[J].Computer Aided Engineering,2007,16(3):96-100.

[14]朱辉,湛含辉,李灿,等.迪恩涡运动规律的数值研究[J].湖南工业大学学报,2009,23(3):58-62.

ZHU Hui,ZHAN Hanhui,LI Can,etal.Numerical investigation on the characteristics of dean vortices[J].Journal of Hunan University of Technology,2009,23(3):58-62.

Influence of Upstream/Downstream Structures on Aerodynamics of Control Valve System in Feed-water Pump Steam Turbine

WANGPeng1,2,HEJin3,LIUYingzheng1,2

(1. Gas Turbine Research Institute, Shanghai Jiaotong University, Shanghai 200240, China;2. Institute of Turbomachinery, School of Mechanical Engineering, Shanghai Jiaotong University,Shanghai 200240, China; 3. Shanghai Turbine Co., Ltd., Shanghai 200240, China)

Abstract:The three-dimensional steam flow in control valve system of a nozzle-governing feed-water pump steam turbine was extensively modeled at the rated condition by using computational fluid dynamics (CFD), so as to study the influence of upstream/downstream structures on internal steam flow field in the piping of control valve system when all the valves are open. In simulation, the shear stress transport (SST) model was used to solve the closure problem of classic governing equations, while the multiple reference frame (MRF) method was used to simulate the flow field around the rotor in the governing state, with focus on the pressure loss and flow distribution in different valve passages, and on the flow characteristics of superheated steam in the control valve system; meanwhile, an analysis was conducted to the complicated three-dimensional steam flow patterns in following components, such as in the multi-valve chamber, the diffuser downstream the valve exit and in the tube bends, etc. Results show that the flow capacity of control valve is mainly determined by the quantity of downstream nozzles, which is greatly influenced by the distance from the control valve to the inlet of the valve system.

Key words:feed-water pump steam turbine; valve; steam flow field; CFD

文章编号:1674-7607(2016)02-0107-06

中图分类号:TK261

文献标志码:A学科分类号:470.30

作者简介:王鹏(1991-),男,河南驻马店人,博士研究生,研究方向为动力机械气动力学.刘应征(通信作者),男,教授,博士,电话(Tel.):021-34206719;E-mail:yzliu@sjtu.edu.cn.

收稿日期:2015-02-03

修订日期:2015-05-20