汽轮机转子材料超声波辅助刨削试验研究

□李贵清 □邵 华 □殷万武

1上海交通大学机械与动力工程学院上海200240

2上海电气电站设备有限公司上海汽轮机厂上海200240

汽轮机转子材料超声波辅助刨削试验研究

□李贵清1,2□邵 华1□殷万武1

1上海交通大学机械与动力工程学院上海200240

2上海电气电站设备有限公司上海汽轮机厂上海200240

汽轮机转子T型槽尖角部位的加工是在专用刨床上刨削,存在着让刀现象严重、效率低、粗糙度差等问题。应用超声波辅助刨削加工,抑制了让刀现象,减小了切削力,提高了加工质量,延长了刀具使用寿命,从而为加工转子T型槽尖角部位提供了一种新方法。

随着先进通流叶片技术的广泛应用,提高转子T型槽末叶窗口加工精度和效率成为提升产品市场竞争力的重要因素之一。目前在进行超超临界机组、百万核电机组及300 MW引进型改造机组的转子T型槽末叶窗口加工时,首先通过数控镗床铣出各级T型槽末叶插入槽,然后由专用刨床实现各级T型槽末叶插入槽尖角部位的精密加工[1]。在专用刨床加工过程中,由于切削系统的刚度不足,切削力大,存在刨削刀具让刀现象,不仅无法控制加工精度,而且刀具磨损严重,加工周期长,效率低。超声波辅助加工技术可以大幅度减小切削力,从而提高切削精度和效率,是转子动叶T型槽末叶窗口尖角部位加工的一种新工艺。

1 超声波辅助刨削系统的建立

超声波振动切削是近些年出现的一种精密切削加工方法,其原理是在刀具上施加规律可控的、具有一定频率和振幅的振动[2]。

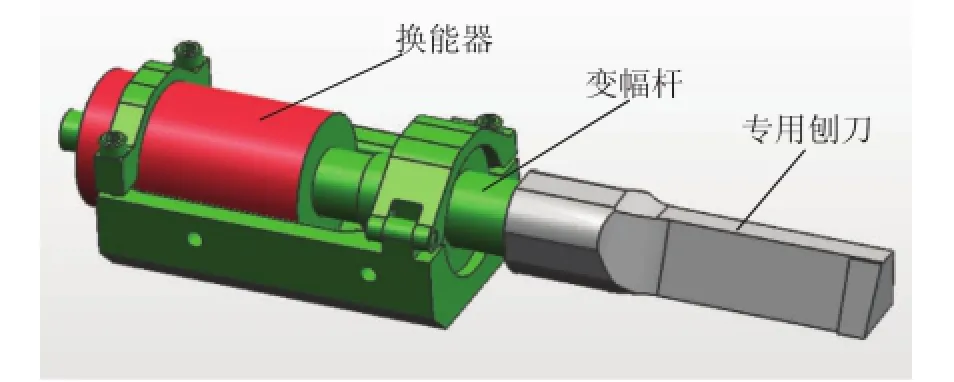

超声波振动刨削的显著特点是将常规刨削的连续切削运动转化为脉冲间断切削,常速切削变为变速和变加速切削,单向切削变为双向往复熨压切削[3]。超声波辅助刨削装置主要由超声波发生器、换能器、变幅杆及专用刨刀组成,如图1所示。

换能器的左侧接口接超声波发生器,超声波发生器将工频交流电转换为具备一定功率输出的超声频电振荡,再经过换能器将超声频电振荡转化为超声频机械振荡,通过变幅杆实现振动幅值的放大,并最终作用于刨削刀具前端[4]。

图1 超声波辅助刨削装置

超声波发生器的主要功能是向振动切削系统提供一定功率输出的超声频电振荡,即振荡频率在超声波频率范围内[5]。工作原理为:信号发生器发出一个固定频率的信号(脉冲信号或正弦信号),功率放大器将信号放大,再进行阻抗匹配,使最终的输出阻抗与后续的换能器相匹配[6]。

换能器接收超声波发生器的超声频电振荡信号,将超声频电振荡信号转换为位移极小的微机械振动,然后通过后续的变幅杆实现微振动,最终传递给刀具,使刀具产生规则的强迫振动,从而将超声波振动引入切削系统[7]。

变幅杆,顾名思义就是起到改变振动幅值作用的杆。作为振动传递的通道,该杆为粗细变化的构造。假定传输过程中能量不发生损耗,则在从前端向后端的传递过程中,单位面积内的能量发生改变。目前,常用的变幅杆主要有三大类型:圆锥型、指数型、阶梯型[8]。本系统为试验系统,因此选择了设计和制造较为简单的阶梯型变幅杆。

刨削刀具适用于特定的工作频率。由于选用超声波发生器的输出频率为40 kHz,因此刨削刀具应存在40 kHz的固有频率,在该频率电信号下产生共振以实现装置机械振动的最大化[9]。

目前临床科学技术发展快速,医院B超已经向彩超发展,妇产科急腹症的诊断中使用彩超诊断具有较多的应用。在妇产科急腹症的临床诊断中,采用彩超诊断,能够对患者的子宫形态、大小、内部有无回声和包块、以及盆腔内有无游离液体等进行仔细全面的检查。一般医护人员对图像进行分析,和相关的实验室结果以及病史进行结合,能够给患者提供直接或间接的诊断。

上述超声波刨削装置最终通过专用夹具安装在专用刨床上,从而实现超声波辅助刨削加工。

2 超声波辅助刨削试验研究

通过不同加工参数下的粗糙度对比试验,得出最优加工参数。通过普通刨削和超声波辅助刨削时表面粗糙度、让刀量、切削力等的对比试验,来验证超声波辅助刨削的实际效果。

试验条件如下:试验机床为B665型刨床;试件材料为DR96超高压转子材料12Cr10Mo1W1NiVNbN;试验刀具为自制刨削刀具,前角6°,后角5°;测量仪器为德国马尔MarSurf M300C型粗糙度仪、奇石乐切削力测量系统与显微镜。

2.1 刨削过程中粗糙度对比试验

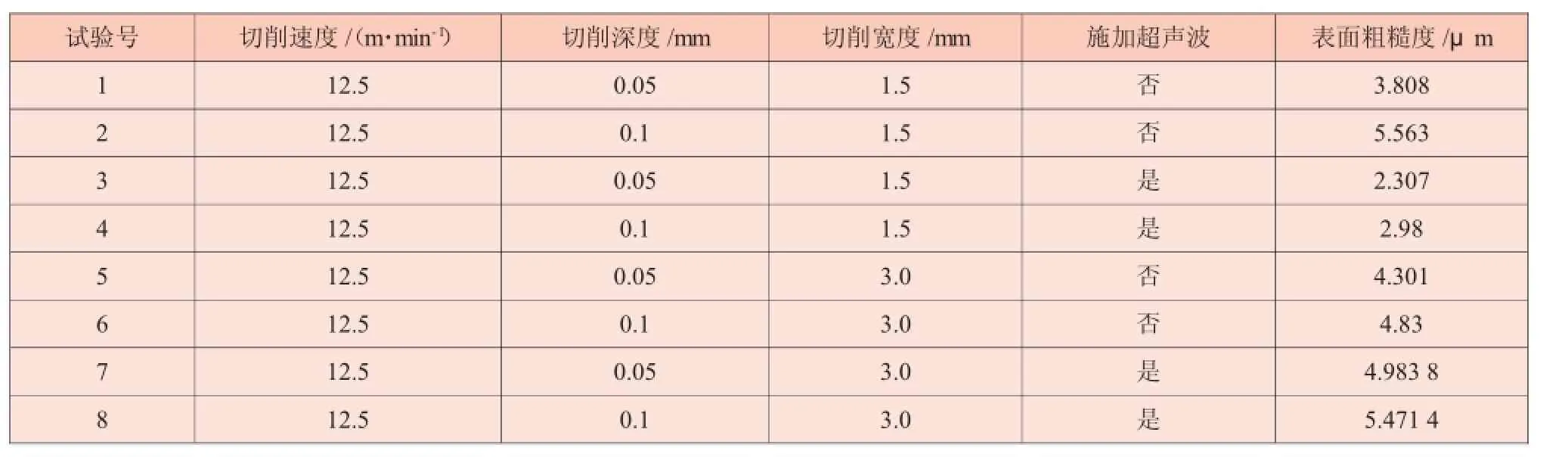

根据实际生产加工情况,选择切削速度为12.5 m/min,切削宽度为1.5 mm与3 mm,生产加工过程中,粗加工初始切削宽度为1 mm,精加工最后一次加工切削宽度约2 mm。为实现粗糙度测量设备对工件表面粗糙度的测量,本试验中选择的切削宽度略高于加工过程中采用的参数值。切削深度选择0.05 mm与0.1 mm。初步试验中还选择了切削深度0.15 mm,发现该切削深度下刀具出现让刀现象,表面粗糙度大,加工质量差,因此实际生产中切削深度不宜超过0.15 mm,试验数据见表1。

分析表1可知:(1)表面粗糙度随着切削深度的增大而增大;(2)表面粗糙度随着切削宽度的增大而增大;(3)小切削宽度、低切削深度时超声波辅助刨削表面粗糙度低于常规刨削。

表1 加工参数与表面粗糙度

2.2 刨削过程中让刀量对比试验

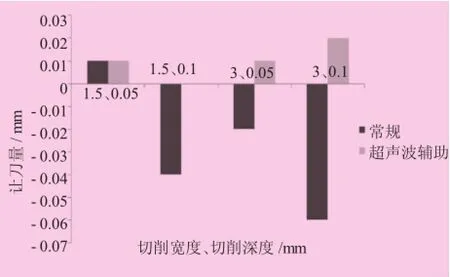

普通刨削过程中刀具有明显的让刀现象,从而影响表面加工质量,缩短刀具使用寿命。超声波辅助刨削可以显著增强刀具系统的刚度,试验中测量刀具在加工过程中进刀量与实际切削深度,取两者之差作为让刀量,以此评价刀具系统的刚度。

试验中采用高度尺测量实际切削深度,采用千分表测量进刀量,两者的测量差值即为加工过程中刀具出现让刀造成的切削深度的变化。

图2记录了试验中刀具的让刀,横坐标1.5和0.05表示切削宽度为1.5 mm、切削深度为0.05 mm,其余类似。让刀量为正或零表示刀具未出现让刀现象,让刀量为负表示刀具出现让刀。

图2 常规与超声波辅助刨削让刀量对比图

分析让刀量结果,可知:

(1)小切削宽度、低切削深度时,常规刨削与超声波辅助刨削均不让刀;

(2)大切削宽度时,常规刨削发生让刀,且让刀量随着切削深度的增大而增大;

(3)常规刨削让刀量随切削深度的增大而增大;(4)超声波辅助刨削试验均不出现让刀。

综上可知,超声波辅助刨削系统中,切削方式为双向间断切削,刀具系统的刚性较常规刨削得到了明显增强,从而可以有效避免加工过程中让刀现象的发生。

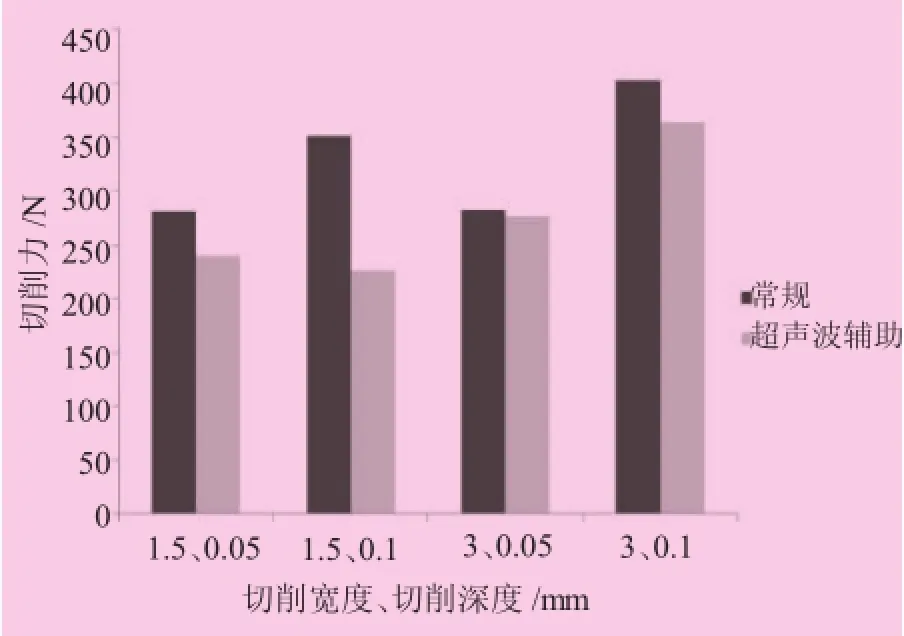

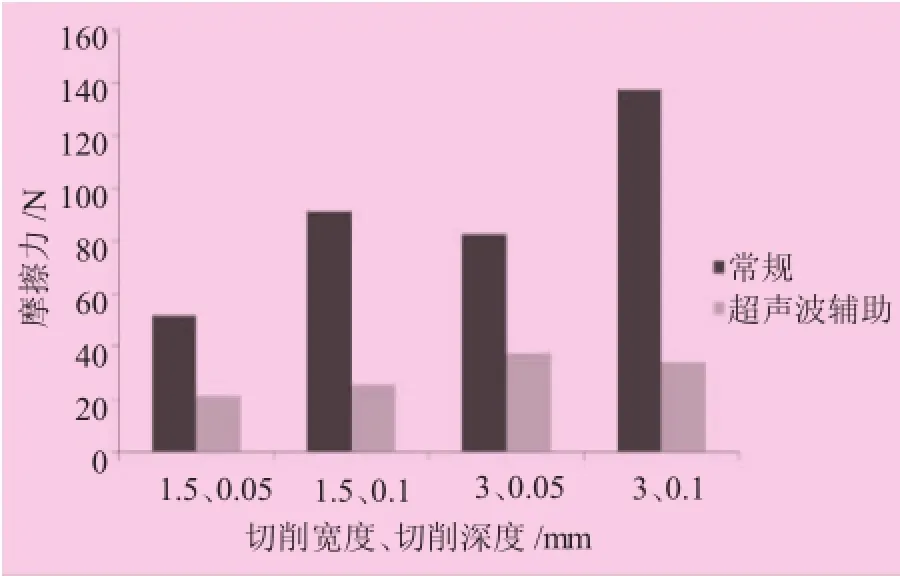

2.3 刨削过程中切削力和后刀面摩擦力对比试验

超声波辅助刨削对加工的另一影响是加工过程中力的减小。刨削过程中,对刀具影响较大的力主要有两种:刀具进刀过程中的切削力与刀具退刀过程中后刀面与工件的摩擦力。图3为试验中测得的切削力对比数据,图4为试验中测得的后刀面摩擦力对比数据。

图3 常规与超声波辅助刨削切削力对比图

图4 常规与超声波辅助刨削后刀面摩擦力对比图

分析图3、图4可知:

(1)刨削过程中切削力和后刀面摩擦力随着切削深度、切削宽度的增大而增大;

(2)小切削宽度和低切削深度时,超声波辅助刨削切削力明显低于常规刨削切削力,切削力最高可减小1/3;

(3)大切削宽度时,超声波辅助刨削切削力相较于常规刨削切削力减小不明显;

(4)超声波辅助刨削装置退刀过程中后刀面的摩擦力整体低于常规刨削的摩擦力,为常规刨削摩擦力的30%~50%。

刨削过程中,切削宽度与切削深度表征了金属去除量,两者的增大使得同一时间金属去除量也增大。超声波辅助刨削过程中,刀具呈现断续切削,一周期(一个刨削来回)内切削力的均值较常规刨削有所减小。小切削宽度、低切削深度时,刀具系统让刀程度低,超声波辅助刨削切削力较普通刨削切削力最大降幅高达1/3。大切削宽度时常规刨削刀具让刀现象严重,超声波辅助刨削加工过程中,刀具无让刀现象。在相同金属去除量的条件下,超声波辅助刨削切削力小于常规刨削切削力。大切削宽度时,常规刨削切削力因让刀而减小,但仍高于超声波辅助刨削切削力[10]。

常规刨削过程中,随着切削宽度与切削深度的增大,刀具让刀使实际金属去除量低于所设定的金属去除量。退刀过程中,加工余量使刀具在工件上摩擦。加工余量越大,摩擦力越大。超声波辅助刨削过程中,刀具无让刀现象,金属加工余量小,刀具退刀过程中摩擦力小。同时超声波辅助刨削时,后刀面以高频振动在工件表面移动,摩擦力因超声波减摩作用而减小。两者的综合作用使超声波辅助刨削退刀过程中后刀面的摩擦力较常规刨削的摩擦力明显减小。

综上分析可知,超声波辅助刨削相比常规刨削,加工过程中的切削力与后刀面的摩擦力均明显减小,有助于改善刀刃的受力情况,避免刀具崩刃现象的出现,对让刀现象的出现也有抑制作用,从而使刀具磨损减小,延长刀具寿命。

3 结论

超声波辅助刨削装置的应用使刨削过程中的切削力和后刀面的摩擦力显著减小,有效避免了让刀现象的发生,改善了加工中的表面粗糙度,提高了加工效率,延长了刀具使用寿命,为汽轮机转子T型槽尖角部位的加工提供了一种新工艺。

[1]董超,郑卫刚.现代汽轮机材料及其制造工艺发展与展望[J].热加工工艺,2014,43(16):14-15,22.

[2]牛国玲,赵黎杰,顾立志,等.振动切削机理的研究状况[J].佳木斯大学学报(自然科学版),2005,23(3):479-482.

[3]周正干,王春生,张波,等.超声波振动加工中的自动调谐技术研究[J].制造业自动化,2000,22(4):20-23.

[4]张其馨,董惠娟,蔡鹤皋,等.超声发生器频率跟踪的控制[J].电加工,1997(6):13-16.

[5]齐振飞,张向慧.超声发生器自动频率跟踪研究[J].机械设计与制造,2010(11):224-226.

[6]林书玉.超声技术的基石——超声换能器的原理及设计[J].物理,2009,38(3):141-148.

[7]贺西平,程存弟.几种常见形状函数超声变幅杆性能参量的统一表达[J],陕西师大学报(自然科学版),1994,22(3):29-32.

[8]芮小健,张幼桢,钟秉林.振动切削过程的实质与机理研究[J].机械制造,1994,32(12):13-14.

[9]张通稳,赵勇,刘进前.振动频率对超声辅助切削的影响[J].工具技术,2010,44(6):68-71.

[10]李祥林,薛万夫,张日昇.振动切削及其在机械加工中的应用[M].北京:北京科学技术出版社,1985.

Original processing method for T-slot sharp corner of turbine rotor uses dedicated planer for planing and there is the existence of some problems such as serious cutter back-off,low efficiency and poor roughness.When ultrasonic-aided planing operation is used it may suppress cutter back-off,reduce cutting forces,improve processing quality and extend cutter life,thus to provide a new method for processing of T-slot sharp corner of the rotor.

汽轮机;转子;超声波;刨削

Steam Turbine;Rotor;Ultrasonic;Planing

TH122;TG506

A

1672-0555(2016)03-036-04

2016年2月

李贵清(1985—),男,本科,工程师,主要从事各种加工设备的维修及改造工作