飞机撞击特大型LNG储罐全过程仿真分析

葛庆子, 翁大根, 张瑞甫

(1. 四川省建筑科学研究院,成都 610081; 2. 同济大学 土木工程防灾国家重点实验室,上海 200092)

飞机撞击特大型LNG储罐全过程仿真分析

葛庆子1,2, 翁大根2, 张瑞甫2

(1. 四川省建筑科学研究院,成都610081; 2. 同济大学 土木工程防灾国家重点实验室,上海200092)

摘要:采用数值模拟方法对飞机撞击特大型LNG储罐的全过程进行仿真分析。分析中采用LS-DYNA有限元程序,考虑罐体、储液与保温层间的相互问题,建立了F-15战斗机的SPH模型,对飞机材料的选择和参数确定进行了详细分析,并以Riera法为依据,对F-15战斗机SPH模型撞击刚体所产生的荷载进行了对比验证,对比结果证明了SPH模型的可靠性和实用性。分析结果表明:撞击角度越大,外罐所承受的撞击能量越大,相应的内罐破坏越小,因此垂直撞击为最不利撞击角度;撞击高度对整体工况计算结果影响不大,储罐在经受215 m/s撞击速度撞击下均出现了严重破坏;112 m/s撞击速度时内罐尚有安全余量,160 m/s撞击速度时内罐撞击中心区域内材料已达到极限应变,因此可认为目前设计方法设计的储罐所能承受的最大撞击速度为160 m/s。

关键词:储罐;液化天然气;SPH法;撞击;飞机

2001年美国“9.11”事件发生后,飞机撞击荷载作用下生命线工程的安全性分析已经成为国内外研究的热点问题。飞机撞击核电站安全壳、特大型(Liquefied Natural Gas,LNG)储罐等生命线工程的概率虽然很小,但由于飞机撞击的冲量巨大,对生命线工程的安全会造成严重的威胁。与地震荷载相比,飞机撞击荷载具有单向作用、历时短、冲击力幅值大、高频阶段对结构的贡献大等特点。近年来已有越来越多的国家在LNG储罐设计中把飞机撞击作为结构设计的主要荷载之一,许多国家的LNG储罐设计规范中,也规定了储罐在飞机撞击荷载作用下的安全准则[1]。

由于储罐体量巨大且飞机撞击结构问题非常复杂,所以采用试验研究该问题难以实现。尽管如此,近几十年来国内外专家针对与储罐类似结构的核电站安全壳还是做了大量的理论分析和数值模拟。Riera[2]通过能量法分析了飞机撞击刚体的响应并提出了一条实用的撞击力时程曲线。1980年Riera在上述研究基础上进一步发现发动机数量和飞机飞行速度对撞击力时程曲线有明显影响。左家红等[3]采用ADINA程序对秦山核电站安全壳在飞机撞击下的结构反应进行了分析,其研究成果为我国第一座核电站秦山核电站等核电项目的建设提供了可靠的理论依据和设计参考。Abbas[4]对飞机撞击某核电站安全壳的动力响应进行了分析,结果表明:Riera刚体经验公式偏于不安全,应对飞机撞击壳体结构进行弹塑性分析。Kukreja[5]采用动力弹塑性方法对印度某核电站安全壳在Boeing707-320和Airbus300B4撞击下的响应进行了分析,安全壳在撞击作用下局部破坏严重。Arros等[6]采用LS-DYNA软件对Boeing747进行了实体建模,并对其撞击核电站设施的过程进行了全过程模拟,其结果对于核电站设施设计给予一定指导作用。2013年Iqbal总结前人研究得出的Boeing707-320、Boeing747-400、Boeing767-400、Airbus320、Phantom F4等机型的撞击力时程曲线,将各种撞击力分别施加于核电站安全壳上进行非线性分析,得出了对比分析结果。以上研究结果可做为飞机撞击特大型LNG储罐全过程分析的参考,但由于储罐结构涉及罐体与储液之间的流固耦合问题,故需对其撞击问题进行专项研究。

本文以我国某已建成特大型LNG储罐为结构原型,采用Smoothed Particle Hydrodynamics(SPH)方法建立了美国F-15战斗机模型,对其以标准速度撞击储罐的全过程进行了仿真分析,其结果对储罐的设计改进和安全运营具有一定的指导意义。

1计算模型

1.1储罐模型

图1 储罐几何模型和有限元网格Fig.1 Geometric model andfinite element mesh of tank

特大型LNG储罐是一种双层壳体结构,内罐由12~26 mm均匀变化的9%镍合金钢焊接而成,其主要功能为在低温下存储LNG;外罐为800 mm厚预应力混凝土壳,其作用为防止内部LNG泄漏,内外罐中填充700 mm厚泡沫珍珠岩保温层。外罐的另一个重要功能是在外部爆炸、冲击、飞机撞击等偶然荷载作用下保护储液的安全[7]。图1为储罐几何模型和有限元网格图。在建立有限元模型时,混凝土采用SOLID单元,基本网格尺寸为200 mm,共使用3 180 000个单元;钢筋采用BEAM单元,基本网格尺寸100 mm,共使用1 755 600个单元;内罐厚度相对外罐很小,为节省计算成本,采用SHELL单元,共使用228 000个单元;由于保温层所采用的泡沫珍珠岩材料强度低、弹性模量小,故为防止计算不收敛问题,采用EULER网格进行划分,共使用912 000个单元。外罐、保温层与外罐间采用共节点方式进行接触约束,罐底部与地面固结约束,不考虑钢筋与混凝土间的滑移作用。

1.2飞机模型

传统有限元方法中,各个单元之间通过节点相连组成有限元网格,然而这种方法在解决大变形问题中会出现网格畸变、计算不收敛等诸多问题,而飞机撞击目标后正属于此类大变形问题。因此,本文采用一种无网格粒子法SPH方法来解决大变形计算的难题。由于各粒子之间并非直接由节点相连接,所以SPH法可以有效地解决大变形中计算的收敛问题,而且SPH法也十分适合于解决由于质量惯性造成的结构破坏问题。

首先将F-15战斗机的模型进行传统有限元网格划分,而后将传统有限元网格转换成所需的SPH网格,共使用92 146个粒子,如图2所示。由于图2中的模型仅包括飞机外部结构,为了提高计算效率并保证分析的真实性和可靠性,需将飞机内部各主要部件的实际质量等效分布于飞机外部结构,机体各主要部件的质量如表1所示[8]。SPH模型中每延米各主要部件分布位置如图3所示。由于燃油材质与其余部件不同,且分布于机身不同部位,故单独创建内置油箱、外置油箱和翼载油箱,其中内置油箱3 806 kg、外置油箱9 818 kg、翼载油箱1 980 kg,总质量与表1中燃油总量一致。

图2 F-15战斗机几何模型和SPH网格模型Fig.2 Geometric model and SPH model of F-15 fighter

图3 SPH模型中每延米主要部件分布位置图Fig.3 Group of SPH Particles in 1-m increments with position for various parts of the aircraft

部件名称质量/kg部件名称质量/kg机身 4672机载武器771起落架1179机载导弹454机尾 499燃油 15604机翼 2585机载重量3629发动机3357驾驶舱 998

2材料参数

2.1混凝土材料模型

本文采用钢筋混凝土分离式模型,混凝土采用LS-DYNA的CONCRETE_DAMAGE_REL3模型,该模型能够有效模拟钢筋混凝土在高应变率大变形下的力学性态。另外,数值模拟的结果对材料模型的各参数非常敏感,准确定义合理的材料模型参数至关重要。一些已有研究成果表明该模型能够对混凝土的各类试验进行成功模拟,并且其能够高效地模拟爆炸、冲击作用下混凝土的动力响应[9-10]。具体参数见表2。混凝土结构在撞击荷载的快速作用下,会经历高达10/s~1 000/s的应变率,在这种高应变率情况下,混凝土的强度能够提高100%,因此本文中采用动力增大系数来考虑这一影响,所采用的动力增大系数与应变率的关系曲线如图4所示[8]。

表2 混凝土材料参数

2.2钢筋材料模型

钢筋采用弹塑性模型PLASTIC_KINEMATIC,该模型考虑了材料的应变率效应。材料密度7 800 kg/m3,弹性模量200 GPa,屈服强度500 MPa,泊松比0.3。

2.3飞机材料模型

飞机机身、机翼、机尾等外部结构采用铝制材料模型,发动机采用钢制材料模型,二者均采用PLASTIC_KINEMATIC材料模型模拟,具体参数见表3。

表3 飞机材料参数

飞机燃油采用类流体材料NULL模型和GRUNEISEN状态方程模拟,该模型描述了一种没有屈服强度,性质类似流体的材料。表4中列出了燃油材料参数。需要注意的是,SPH方法中临近粒子密度之差不能过于悬殊,否则计算稳定性将不能保证,故表中燃油密度取值为2 770 kg/m3(与铝相同)。由于所有质量均分到每一个相关粒子上,故这种处理方式对燃油的总质量和计算结果的准确性没有影响。

表4 燃油材料参数

2.4保温层材料模型

特大型LNG储罐的保温层多为密实珍珠岩,也有少数采用玻璃棉材质。对于密实珍珠岩材料性能的研究资料很少,美国学者Stevens对外包珍珠岩保温层的钢管进行了试验研究,并采用LS-DYNA对试验结果进行了模拟。在其研究中采用SOIL_AND_FOAM材料单元模拟珍珠岩保温层,假定了一条压强与应变的关系曲线(见图5),并将模拟结果与试验结果进行了对比,结果表明该材料单元与假定曲线完全可以满足工程需求[11]。具体参数见表5,未示出参数均按照默认值设置。

表5 保温层材料参数

图5 珍珠岩压强-体应变曲线Fig.5 Pressure versus volumetric strain for perlite

2.5内罐材料模型

采用弹塑性模型PLASTIC_KINEMATIC来模拟9%镍合金内罐,该模型考虑了材料的应变率效应。材料参数按照美国ASTM A533/A533M建议值选取[14],具体取值如下:材料密度7 850 kg/m3,弹性模量204 GPa,屈服强度585 MPa,极限强度690 MPa,泊松比0.3。

3飞机撞击荷载时程曲线

若要确定飞机撞击荷载的时程曲线,首先要选择合理的撞击速度。F-15战斗机最大飞行速度2.5马赫,约为780 m/s,进场速度65 m/s,选取的撞击速度应在该范围之内。Sugano[12]采用退役的F-4战机对某实体混凝土墙进行了撞击试验,撞击速度215 m/s。国际原子能机构在其安全导则《External Events Excluding Earthquakes in the Design of Nuclear Power Plants Safety Guide》中建议:在核电站设计中一般考虑商用飞机的撞击速度为100 m/s,军用飞机撞击速度为215 m/s[13]。综合考虑各方面因素,本文也选取F-15战机的撞击速度为215 m/s。

如前文所述,Riera给出了飞机垂直撞击刚体的撞击力时程曲线,计算式如:

F(t)=Pc[x(t)]+μ[x(t)]v2(t)

(1)

式中:F(t)是t时刻的撞击力,x(t)是计算点处到机鼻的距离,Pc[x(t)]是机身破坏的最小力,μ[x(t)]是每延米机身质量,v(t)是未破坏部分的飞行速度。

为了验证本文所述SPH建模法在飞机撞击计算中的可靠性,现将SPH法与Riera法所计算得出的飞机以215 m/s速度撞击刚体所得的撞击力时程曲线对比见图6。从图中可以看出,两种方法计算得出的撞击力时程曲线走势一致,峰值相当,SPH方法峰值出现略早于Riera法。这一现象出现的原因在于:Riera法使用中需要已知机身最小破坏力Pc[x(t)],由于没有F-15战斗机的Pc[x(t)]函数值,本文采用已知的F-4战机Pc[x(t)]值经按机身成比例缩放得到F-15战机Pc[x(t)]值,故该值存在一定的误差,但整体计算精度小于10%,符合工程计算要求。由以上分析可知,该SPH战机模型可用于储罐撞击模拟分析。

图6 飞机撞击刚体Riera法与SPH法计算所得撞击力时程对比Fig.6 Comparison of impact force time-history calculated by Riera method and the SPH model for a fighter impact into a rigid surface

4分析结果

4.1不同撞击角度的影响

实际问题中,飞机可能以不同的角度撞击罐壁,因此有必要对不同撞击角度(与水平轴夹角)的工况进行对比分析,以确定最不利撞击角度。本文分别建立飞机与水平轴夹角为0°、30°、45°、60°四种分析模型,对比分析撞击角度对撞击效果的影响,工况示意见图7。四种工况中,撞击合速度均为215 m/s,撞击高度均为25 m。

图7 不同撞击角度工况示意图Fig.7 Impact condition diagram with different impact angle

4.1.1外罐混凝土破坏情况对比

图8为不同撞击角度外罐混凝土动能时程曲线对比结果,从图中可以看出三条曲线表现出的混凝土动能变化趋势相似:首先随着时间的推移逐渐增加,当到达峰值后又逐渐减小,在工况作用后期又出现回升,出现第二个峰值区域,前后两个峰值的出现分别对应机翼和尾翼撞击罐体时产生的能量。横向对比三者的结果可得撞击角度越大,外罐混凝土的动能峰值越大,说明外罐承受了更多的撞击能量,造成这一现象的原因在于随着撞击角度的增大,撞击接触面也随之增大,飞机就会将更多的动能传递给外罐。飞机撞击角度越小,其对撞击中心区域混凝土的破坏越大,当这部分混凝土破坏后,飞机将直接穿过外罐直接与保温层和内罐接触作用,从而使得外罐接受的撞击能量小于大角度撞击。0°、30°、45°和60°对应的动能峰值分别为1.05×107J、1.51×107J、2.13×107J和2.85×107J,其比例基本与角度比例相一致,说明动能的大小与撞击面积基本成正比例关系。

图8 不同撞击角度外罐混凝土动能时程曲线Fig.8 Kinetic energy time-history curve of outer tank concrete under different impact angle

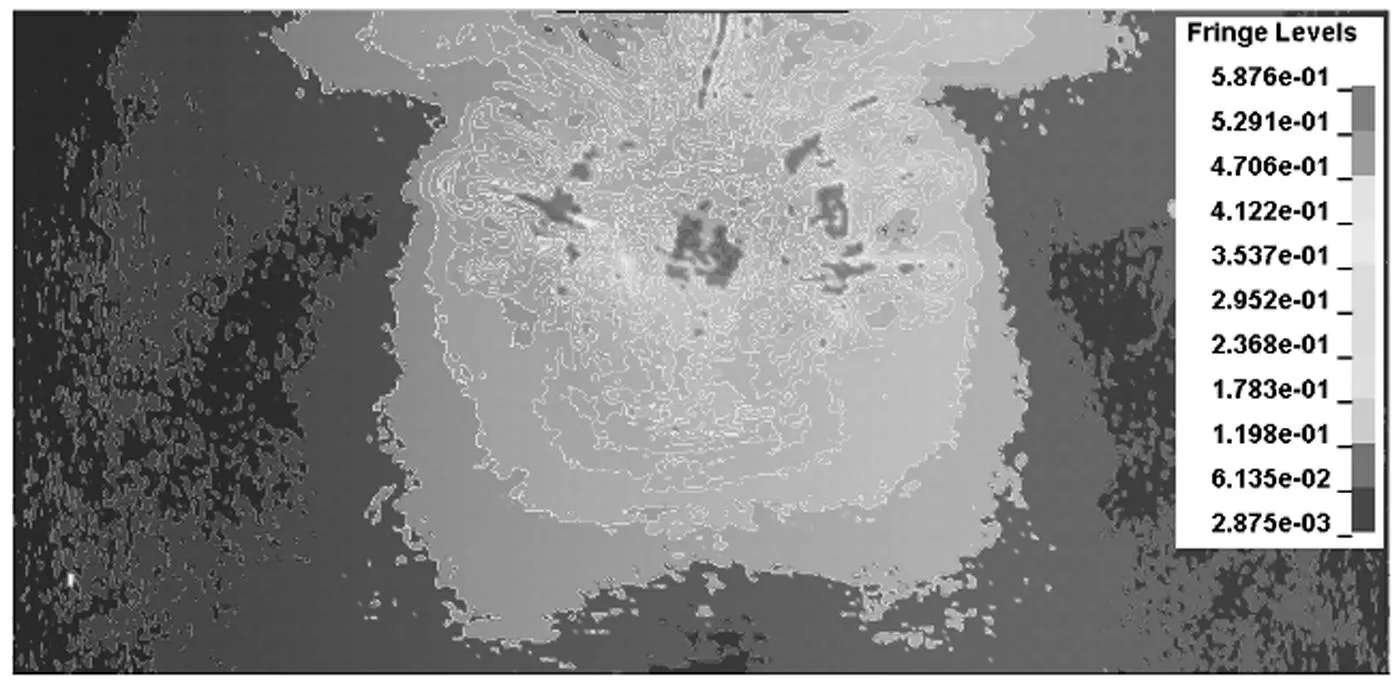

图9为不同撞击角度外罐混凝土有效塑性应变云图对比结果。图中显示随着撞击角度的不断增大,外罐破坏区域面积大小不断增加,且其形状也发生了变化,水平长度逐渐减小,垂直长度逐渐增加,从0°~60°,破坏区域尺寸分别为12.4 m×4 m、11.5 m×6.2 m、9.8 m×6.8 m和9 m×8.4 m,图中的现象符合上述动能对比图中所反映的情况。

图9 不同撞击角度外罐混凝土有效塑性应变云图Fig.9 Effective plastic strain of outer tank concrete under different impact angle

4.1.2内罐破坏情况与应力云图对比

图10为不同撞击角度内罐破坏情况与有效应力云图,从图中可以清晰地看出随着撞击角度的不断增大,内罐破坏区域面积逐渐减小(0°、30°、45°和60°内罐破坏面积分别为12.6 m×5.6 m、12.2 m×4.5 m、10.3 m×4 m和8.6 m×3.5 m),高应力峰值和范围也随之减小(0°、30°、45°和60°内罐应力峰值分别为644 MPa、625 MPa、609 MPa和608 MPa)。这与外罐破坏情况恰好相反,说明撞击角度增大造成了撞击面增大,外罐承受了更多的撞击荷载,使得外罐破坏严重,然而由于撞击角度的增大,实际撞击核心区的撞击能量降低,内罐的破坏情况和受力情况随之降低。由于内罐直接存储LNG储液,其安全性更加重要,而外罐只是起到保护内罐的作用,因此应取对内罐最不利的撞击角度作为设计分析工况。鉴于以上分析,本文其余工况中飞机均垂直撞击罐体。

图10 不同撞击角度内罐有效应力云图(单位:GPa)Fig.10 Effective stress of inner tank under different impact angle

4.2不同撞击高度的影响

为了分析飞机撞击储罐不同高度时,储罐的动力响应,本节选取撞击高度10 m、25 m和40 m三种工况进行对比分析。三种工况中,储液高度均为满罐34 m,飞机垂直撞击罐体。

4.2.1外罐混凝土破坏情况对比

图11为撞击高度为25 m和40 m情况下混凝土外罐正立面的有效塑性应变云图(白色部分为破坏洞口),该云图可以清楚的表示出大变形和大应变发生的位置和分布情况。两种工况中,飞机均对外罐造成了严重的局部破坏。随着撞击力的增加,罐体中的拉应力逐渐增大,罐体开始发生破坏,当有效塑性应变达到设定的极限值时,相应的单元被删除,模拟出破坏形态。从图中可以清晰地看出贯穿部位逐渐增大,最终主体呈现明显的飞机横截面形状,机翼下部有明显的贯穿洞口,为外部油箱撞击造成。

图11 不同撞击高度混凝土外罐有效塑性应变云图Fig.11 Effective plastic strain of outer tank concrete under different impact height

4.2.2内罐应力对比曲线

图12 不同撞击高度撞击中心区内罐有效应力时程曲线Fig.12 Time history curve of inner tank effective stress under different impact height

图12给出了不同撞击高度撞击中心区内罐有效应力时程曲线,图中所示的撞击中心区分别位于内罐距地面10 m、25 m和40 m处,与飞机飞行方向垂直。从图中深色实线和深色虚线可以看出内罐有效应力33 ms前随时间缓慢增加,说明0~33 ms时是飞机前部撞击储罐,且在这段时间内外罐混凝土还未失效,吸收了大量撞击能量,从33 ms之后外罐相应区域发生破坏退出工作,撞击荷载直接冲击内罐,导致内罐有效应力突然急剧增加,在43 ms时,内罐单元由于吸收了大量能量到达设置的极限应变值而退出工作(两者极限应力约为625 MPa和603 MPa),因此图中曲线值急剧下降。图中浅色曲线为40 m撞击高度时的有效应力时程曲线,由于飞机没有直接作用于内罐上,因此该工况中内罐并未达到应变极限,可以清晰地看出有效应变随着时间先增大后减小,与撞击荷载曲线趋势基本一致。

4.3不同撞击速度的影响

飞机可能以不同的撞击速度撞击储罐,因此本节将对不同撞击速度下的储罐进行讨论。

4.3.1撞击速度112 m/s

首先选择的撞击速度为112 m/s,其原因在于国际原子能机构文件《External Events Excluding Earthquakes in the Design of Nuclear Power Plants Safety Guide》中建议核电站安全壳可按100 m/s的撞击速度进行商用飞机撞击分析。前文已述,F-15战斗机一般的进场速度为65 m/s,平飞最大速度为851 m/s,112 m/s在此范围之间,符合实际情况。

图13显示了170 ms时112 m/s撞击速度飞机与储罐相互作用的详细过程图。图中深色固体为内罐和外罐、浅色固体为保温层、深色粒子为飞机机身、浅色粒子为保形油箱、动力部件、外部油箱。从图中的整个作用过程可以看出飞机与储罐各部分相互作用良好,飞机撞击力充分施加于罐体上。当作用时间到达170 ms时,机身撞击力已经基本全部作用于罐体,可见大量代表外部油箱和部分代表动力部件的浅色粒子,更多的外罐单元和保温层单元退出工作,飞机直接作用于内罐上,但此时仍未见有粒子穿越内罐,证明内罐仍未发生破损,尚能保持工作状态。

图13 170 ms时112 m/s撞击速度飞机与储罐相互作用图Fig.13 Interaction between tank and plane under impact velocity of 112 m/s (170 ms)

图14为112 m/s撞击速度内罐有效应力云图。当撞击发生170 ms时,随着飞机机翼参与撞击,整个应力分布区域直径达到了约40 m,大面积内罐材料已进入屈服状态,有效应力峰值为588 MPa,峰值区域不再是集中分布,而是主要分布于三个区域——机头撞击处、两侧机翼撞击处。虽然内罐有较大区域处于高应变状态,但其并未发生严重破坏,没有单元退出工作,说明在112 m/s撞击速度作用下,内罐仍能继续工作,保证储液不泄露。

图14 170 ms时112 m/s撞击速度内罐有效应力云图(单位:GPa)Fig.14 Effective stress of inner tank under impact velocity of 112 m/s (170 ms)

4.3.2撞击速度160 m/s

上节中研究结果显示112 m/s不是储罐的极限承载撞击速度,为了验证储罐所能承受的极限撞击速度,不断的增加撞击速度的大小,直至内罐出现破坏。经过一系列的计算分析,得到储罐所能承受的极限撞击速度约为160 m/s。

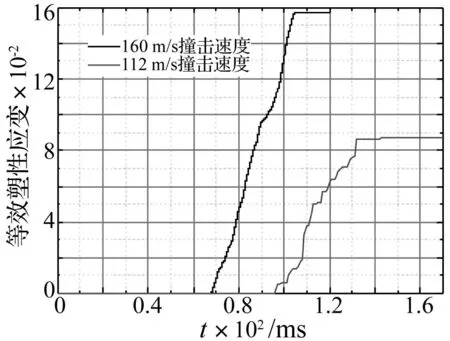

根据美国规范A533M-09中关于9%Ni合金钢的规定,材料分析中设置的内罐失效应变为0.16,当某一单元的有效塑性应变到达此值时,该单元退出工作。图15为不同撞击速度时撞击中心区内罐有效塑性应变时程曲线,该处的有效塑性应变为整个内罐的最大值。首先看图中代表112 m/s撞击速度的浅色曲线:95 ms之前该处的有效塑性应变值约等于零,随后应变值逐渐增加,132 ms时达到最大值0.087,随后保持在该值。其次再看代表160 m/s撞击速度的深色曲线:70 ms之前有效塑性应变值约等于零,随后逐渐增加,并于103 ms时到达极值0.157,随后保持该值不变,此值略小于失效应变0.16,如若继续增加撞击速度,则内罐将发生破坏。

图15 不同撞击速度内罐有效塑性应变时程曲线Fig.15 Time history curve of effective plastic strain of inner tank under different impact velocity

图16给出了120 ms时160 m/s撞击速度内罐有效应力云图,图中可见内罐并未有任何单元退出工作,影响区域以撞击中心为圆心呈圆形分布,最大应力值为636.8 MPa,集中于撞击中心区。综合以上分析可以认定160 m/s是特大型LNG储罐所能承受F-15战斗机撞击的最大撞击速度。此时,内罐最大变形位移达到1.36 m,比112 m/s撞击速度内罐位移大0.32 m,此变形可认为是内罐所能承受的最大变形值。前文已述,国际原子能机构安全导则Safety Guide No. NS-G-1.5“External Events Excluding Earthquakes in the Design of Nuclear Power Plants”中说明,有些国家在考虑军事飞机在飞行状态下撞击核电站安全壳时,撞击速度按照215 m/s考虑。因此可以判定按照目前的设计方法,特大型LNG储罐无法抵抗战斗机的撞击荷载作用。对于如何提高储罐的抗撞击性能,将另文说明。

图16 120 ms时160 m/s撞击速度内罐有效应力云图(单位:GPa)Fig.16 Effective stress of inner tank under impact velocity of 160 m/s (120 ms)

5结论

本文主要结论如下:

(1) 建立了F-15战斗机的SPH模型,对飞机材料的选择和参数确定进行了详细分析,并以Riera法为依据,对F-15战斗机SPH模型撞击刚体所产生的荷载进行了对比验证,对比结果证明了SPH模型的可靠性和实用性;

(2) 撞击角度越大,外罐所承受的撞击能量越大,相应的内罐破坏越小,因此撞击角度为0°时(垂直撞击)为最不利工况;

(3) 撞击高度对外罐破坏情况影响不大,储罐在经受215 m/s撞击速度撞击下均被击穿;

(4) 考虑了112 m/s、160 m/s的分析工况,通过计算发现112 m/s撞击速度时内罐尚有安全余量,160 m/s撞击速度时内罐撞击中心区域内材料已达到极限应变,因此可认为目前设计方法设计的储罐所能承受的最大撞击速度为160 m/s。

(5) 按照目前的设计方法,特大型LNG储罐无法抵抗战斗机的撞击荷载作用。对于如何提高储罐的抗撞击性能,将另文说明。

参 考 文 献

[ 1 ] Institution B S. Design and manufacture of site built, vertical, cylindrical, flat-bottomed steel tanks for the storage of refrigerated, liquefied gases with operating temperatures between 0 °C and -165 °C [S]. Institution B S, 2006.

[ 2 ] Riera J D. On the stress analysis of structures subjected to aircraft impact forces [J]. Nuclear Engineering and Design,1968, 8(4): 415-426.

[ 3 ] 左家红,韩良弼,夏祖讽. 秦山核电站安全壳在飞机撞击下的整体动力反应 [R]. 上海: 上海核工程研究设计院, 1991.

[ 4 ] Abbas H, Paul D K, Godbole P N, et al. Aircraft crash upon outer containment of nuclear power plant[J]. Nuclear Engineering and Design,1996, 160(1/2): 13-50.

[ 5 ] Kukreja M. Damage evaluation of 500 MWe Indian pressurized heavy water reactor nuclear containment for aircraft impact [J]. Nuclear Engineering and Design,2005, 235(17/18/19):1807-1817.

[ 6 ] Arros J, Doumbalski N. Analysis of aircraft impact to concrete structures [J]. Nuclear Engineering and Design,2007, 237(12/13): 1241-1249.

[ 7 ] 葛庆子,翁大根,张瑞甫. 特大型LNG储罐等壳体结构抗爆研究综述 [J]. 振动与冲击,2013,32(11): 89-94.

GE Qing-zi,WENG Da-gen,ZHANG Rui-fu. State of the art of antiknock research on extra-large LNG storage tank and other shell structures [J]. Jouornal of Vibration and Shock,2013,32(11): 89-94.

[ 8 ] Wilt T, Chowdhury A, Cox P A. Response of reinforced concrete structures to aircraft crash impact [R]. San Antonio, Texas: Southwest Research Institute, 2011.

[ 9 ] Malvar L J, Crawford J E, Wesevich J W, et al. Plasticity concrete material model for DYNA3D [J]. International Journal of Impact Engineering,1997, 19(9/10): 847-873.

[10] Huo J, Hu Z R, Sun Y P. Modeling and analysis of concrete-filled steel structure under aircraft impact[C]//Proceedings of the ASME international design engineering technical conferences and computers and information in engineering conference.Washington, DC, United States,2011.

[11] Stevens D J, Puryear J M H, Smith N, et al. Effects of close-in charges on pipeline components[C]//American Society of Civil Engineers (ASCE).Chicago, IL, United States,2012.

[12] Sugano T, Tsubota H, Kasai Y, et al. Full-scale aircraft impact test for evaluation of impact force [J]. Nuclear Engineering and Design,1993, 140(3): 373-385.

[13] International Atomic Energy Agency. External events excluding earthquakes in the design of nuclear power plants safety guide[S]. Vienna, 2003.

[14] ASTM A533/ A533M. Standard specification for pressure vessel plates, alloy steel, quenched and tempered, manganese-molybdenum and manganese molybdenum nickel[S]. American Society for Testing and Materials, 2010.

Whole process simulation analysis of aircraft’s crashing into an extra-large LNG storage tank

GEQing-zi1,2,WENGDa-gen2,ZHANGRui-fu2

(1. Sichuan Institute of Building Research, Chengdu 610081, China;2. State Key Laboratory for Disaster Reduction in Civil Engineering, Tongji University, Shanghai 200092, China)

Abstract:Whole process of aircraft’s crashing into an extra-large liquefied natural gas (LNG) storage tank was simulated using a numerical method. The LS-DYNA program was used to build the SPH model of a F-15 fighter considering the interaction of tank, LNG, and insulating layer. The plane’s material model and parameters were chosen and analyzed. Based on Riera method, the comparison between the crash load obtained with the numerical method and that with the theoretical method was made to prove the reliability and practicability of the SPH model of a F-15 fighter. The analysis results revealed that the impact energy absorbed by the outer tank increases with increase in impact angle, so the vertical impact is the worst impact angle; the height of the aircraft impact position affects the response of the tank little; when the aircraft impact speed is 215m/s, the tank is destroyed seriously; if the speed reduces to 160m/s, the stress of the inner tank material approaches the maximum value, so 160m/s can be taken as the maximum impact speed using the current design method.

Key words:storage tank; liquefied natural gas (LNG); smoothed particle hydrodynamics (SPH) method; crash; plane

中图分类号:TE821;TL371

文献标志码:A

DOI:10.13465/j.cnki.jvs.2016.04.001

通信作者翁大根 男,博士,教授,1952年10月生

收稿日期:2014-12-16修改稿收到日期:2015-01-23

基金项目:国家自然科学基金项目(51178355);国家自然科学基金青年基金项目(51308418)

第一作者 葛庆子 男,博士,1985年12月生

—— 储罐