无氧条件硫化亚铁还原氧化锰矿的过程与机理

张亚楠,钟 宏,王 帅

(中南大学 化学化工学院,湖南 长沙 410083)

无氧条件硫化亚铁还原氧化锰矿的过程与机理

张亚楠,钟宏,王帅

(中南大学 化学化工学院,湖南 长沙410083)

摘要:无氧条件下以硫铁矿为还原剂,探究硫基对Mn(IV)的还原作用。考察了S/Mn、焙烧温度、焙烧时间对焙烧产物与锰浸出率的影响。实验结果表明:硫基对Mn(IV)有较强的还原作用,在ω(S/Mn)为0.28、焙烧温度为650℃、焙烧时间为20 min的条件下,焙烧产物中锰的物相主要为MnO与MnSO4,锰浸出率可达94.42%。

关键词:软锰矿;黄铁矿;物相转变;浸出

软锰矿是生产金属锰的主要原料,需要还原为Mn(II)被酸浸出[1-3]。目前,氧化锰矿还原浸出方法分为两类:直接浸出法与预还原焙烧—浸出法[4-5],直接浸出法包括两矿一步法[6-8]、二氧化硫吸收法[9-10]、过氧化氢还原浸出法[11-12]等。其原理是:氧化锰矿中Mn(IV)被还原为Mn(II),再经净化除杂等工序后制取金属锰。直接浸出法无需高温焙烧,故消耗低,无污染,但此方法要求原矿品位较高,且注重还原剂的选择。预还原焙烧—浸出法主要用来处理低品位氧化锰矿,包括两矿焙烧水浸法[13-14]、有机质还原焙烧—酸浸法[15-19]、微波加热还原焙烧法[20]等。其过程为:高温条件下,矿石中MnO2被还原为Mn(II),再用酸溶液将Mn(II)浸出。

硫基具有较强还原性,有氧条件下以黄铁矿为还原剂,还原软锰矿的ω(S/Mn)(质量比)为3,还原剂的用量较大,且产生较多SO2,故开发密闭无氧条件下,金属硫化物还原焙烧低品位软锰矿技术,在保证锰较高的浸出率条件下,有效减少还原剂的用量及SO2产生。金属硫化物主要包括黄铁矿、硫化钙、硫化钠等,其中,以黄铁矿价格最为经济,故重点研究黄铁矿的焙烧参数对焙烧产物的锰物相及锰浸出率的影响。

1实验部分

1.1实验矿样、试剂与仪器

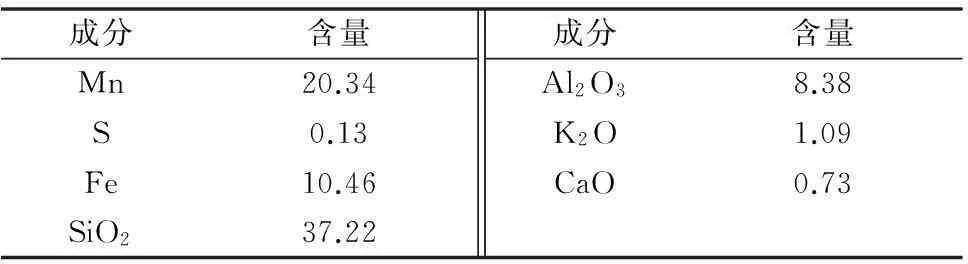

氧化锰矿石为广西某低品位软锰矿,矿石经碎矿、磨矿后筛分至0.074 mm以下待用,矿石化学成分分析结果见表1。

表1 氧化锰矿石化学成分分析(质量分数)/%

实验使用的试剂主要有浓硫酸、焦磷酸钾、乙酸钠、冰乙酸、盐酸、邻菲罗啉,均为分析纯试剂。

主要仪器:WFZ UV-2100型可见分光光度计,SX-10-16型马弗炉,D8ADVANCE型X-射线衍射仪。

1.2实验方法

将若干比例的氧化锰矿与黄铁矿混匀置于50 mL加盖坩埚内,置于已升至设定温度的马弗炉中焙烧,焙烧结束后,断电并自然冷却至室温,取10 g焙烧产物在稀硫酸溶液中浸出,浸出条件:硫酸浓度为10%、搅拌转速400 r/min、浸出温度90℃、浸出时间30 min。浸出结束后,过滤得浸出液与浸出渣,采用高碘酸钾氧化光度法测定浸出液中的锰含量,计算锰的浸出率。实验工艺流程如图1所示。

图1 工艺流程

2MnO2还原焙烧焙烧热力学分析

黄铁矿与软锰矿混合焙烧时,对体系中可能发生的主要反应进行探究,其中最可能发生的反应如表2所示。

由表2可知:多数反应可在较低温度或自发进行。对各反应方程式进行热力学计算,得到反应的标准布斯自由能与温度的关系见图2,图中数字所代表的线性关系表示表2中编号对应的线性方程。

表2 还原焙烧体系主要反应及Δ -T方程式

图2 Mn-O-S反应体系的关系

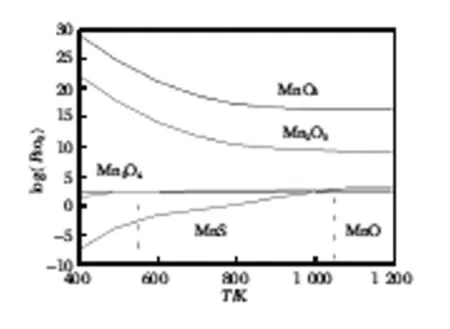

图3中,当实际体系的气相组成P(SO2)高于锰氧化物温度曲线的P(SO2)时,表示该反应可逆向进行,曲线的下区域为该反应的产物稳定区,上区域为反应物稳定区。由图3可知各物质稳定存在的条件,从上至下依次为MnO2、Mn2O3、Mn3O4稳定的区域,且在黄铁矿存在时,MnO2、Mn2O3不稳定,易被还原。当焙烧温度低于540 K时,Mn3O4转化为MnS,当焙烧温度的升高至T>107 0 K,Mn3O4直接转化为MnO。故黄铁矿还原二氧化锰时,MnO2的转化历程为MnO2→Mn2O3→Mn3O4→MnO。

图3 黄铁矿还原二氧化锰的气相平衡

3结果与讨论

3.1焙烧配比ω(S/Mn)对产物及锰浸出率的影响

焙烧时间30 min、焙烧温度650℃条件下,对各ω(S/Mn)的焙烧产物进行XRD衍射分析,结果如图4所示。

c Mn2O3;e MnO;X Fe2O3;Y MnSO4;Z MnS

由图4可知:当ω(S/Mn)为0.18时,焙烧产物中的主要物相为Fe2O3和Mn2O3,且未出现其他锰氧化物的衍射峰,表明此条件下,MnO2被FeS2还原的产物为Mn2O3。当ω(S/Mn)质量比为增加至0.28时,MnO的衍射峰较为显著,且Mn2O3与Mn3O4的衍射峰逐渐消失,MnO衍射峰逐渐增强,表明产物中MnO的量越来越多,当ω(S/Mn)质量比达到0.33甚至更高时,MnO的衍射峰减弱,并出现MnS的衍射峰,表明随着S配比的增加,MnS的衍射峰增强,产物中MnS进一步增加。

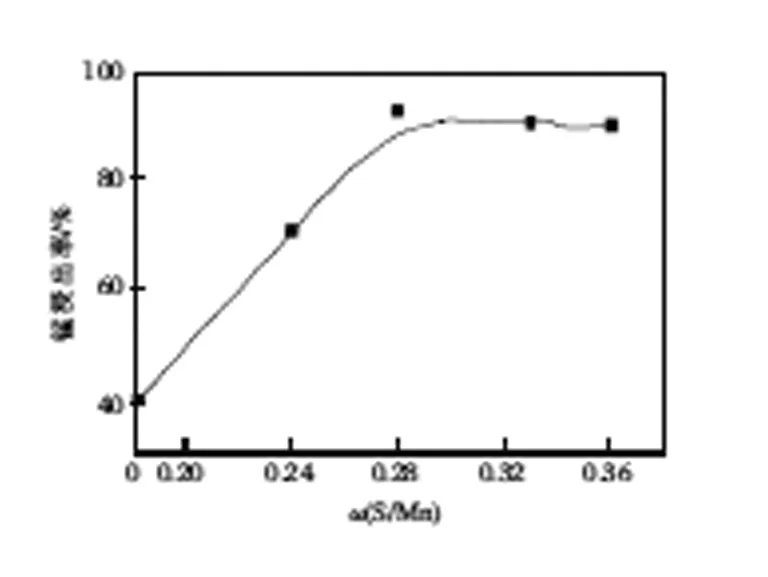

焙烧配比对锰浸出率的影响如图5所示。

由图5可知:焙烧产物中MnO的量越多,锰的浸出率越高,浸出率最高为92.16%。

3.2焙烧时间对产物及锰浸出率的影响

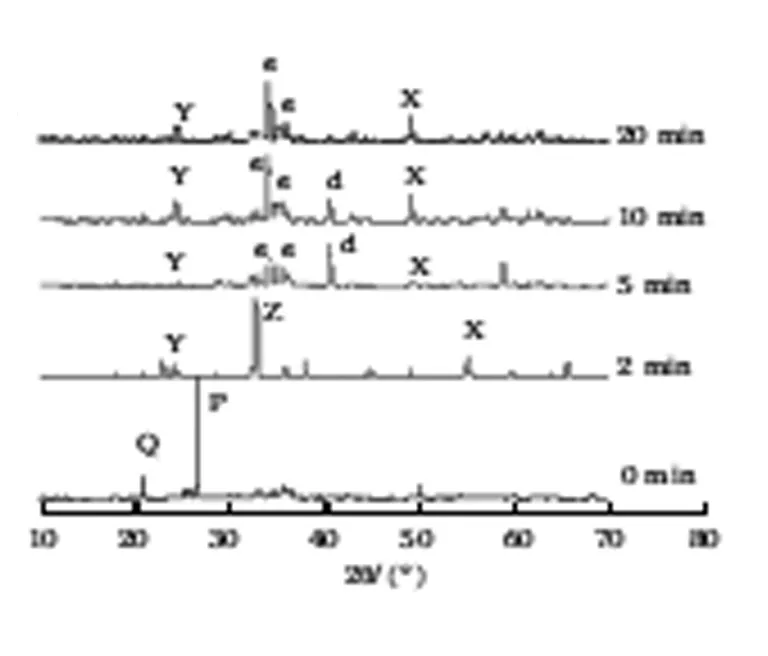

在焙烧温度650℃、ω(S/Mn)=0.28条件下,对不同焙烧时间的焙烧产物进行了XRD衍射分析,结果如图6所示。

图5 焙烧配比对锰浸出率的影响

d Mn3O4;e MnO;X Fe2O3;Y MnSO4;Z MnS

由图6可知:在650℃温度下反应2 min,焙烧产物中已不存在MnO2,说明此温度下MnO2与FeS2反应迅速,且锰的焙烧产物主要以MnS形式存在,随着焙烧时间增长,MnO的衍射峰逐渐增强,Mn3O4与MnS的衍射峰逐渐减弱,且由表2中式17的热力学可知,此条件下Mn3O4与MnS反应生成MnO。当焙烧时间延长至20 min时,锰的物相仅以MnO与MnSO4形式存在。

焙烧时间对锰浸出率的影响如图7所示。

图7 焙烧时间对氧化锰矿浸出率的影响

由图7可知:在焙烧温度650℃、ω(S/Mn)=0.28条件下,MnO2的还原速度较快,在10 min时,锰的浸出率即可达到90%,20 min时,锰的浸出率最高,最高为93.83%。

3.3焙烧温度对产物及锰浸出率的影响

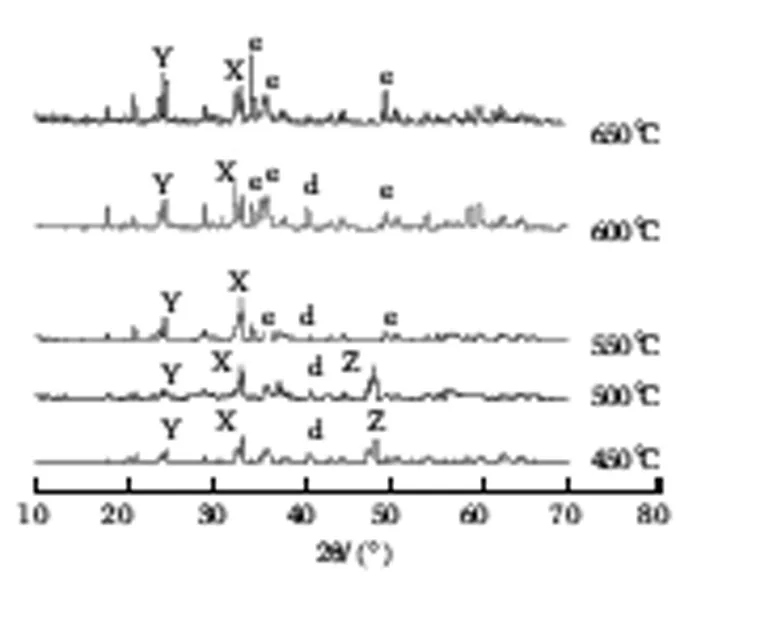

在ω(S/Mn)=0.28条件下,焙烧20 min,探究不同焙烧温度MnO2在黄铁矿作用下的焙烧产物,结果如图8所示。

d Mn3O4;e MnO;X Fe2O3;Y MnSO4;Z MnS

由图8可知:当焙烧温度为450,500℃时,软锰矿的焙烧产物中,锰主要以MnSO4、MnS、Mn3O4的物相存在,在各温度XRD图谱上均未出现的MnO2衍射峰,表明在这些条件下,MnO2易被还原。温度升高至550℃,开始出现MnO衍射峰。当反应温度为650℃时,焙烧产物中锰的物相仅有MnO与MnSO4。

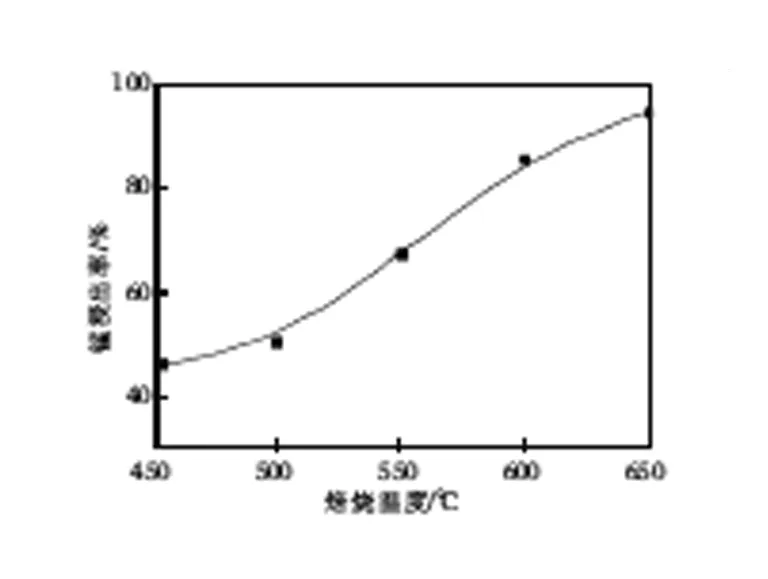

焙烧温度对锰浸出率影响如图9所示。

图9 焙烧温度对氧化锰矿浸出率的影响

由图9可知:温度越高,生成MnO越多,锰的浸出率越高,最高浸出率为94.42%。

4结论

1) MnO2在不同焙烧温度的产物区别较大,当温度高于650℃时,焙烧产物主要为MnO与MnSO4。当温度低于650℃时,焙烧产物主要为Mn3O4、MnS与MnSO4,此结论与热力学的分析结果一致。MnO2还原的转化历程为MnO2→Mn2O3→Mn3O4→MnO。

2) 以黄铁矿为还原剂,在密闭无氧条件下焙烧还原广西低品位软锰矿,得到的较优工艺参数:ω(S/Mn)为0.28,焙烧温度为600℃,焙烧时间为20 min。此条件下,软锰矿中锰的浸出率为94.42%。

参考文献:

[1]Abbruzzese C.Percolation leaching of manganese ore by aqueous sulfur dioxide[J]. Hydrometallurgy, 1990,25(1): 85-97.

[2]Elsherief A E. A study of the electroleaching of manganese ore[J]. Hydrometallurgy, 2000(5): 311-326.

[3]Sahoo P K, Rao K S. Sulphating-roasting of low grade manganese ore: optimization by factorial design[J]. International Journal of Mineral Processing, 1989, 25(1/2): 147-152.

[4]张元波, 游志雄, 段道显, 等. 低品位氧化锰矿硫磺还原焙烧技术条件研究[J]. 矿冶工程,2012, 32(4): 70-76.

[5]Zhang Wensheng, Cheng Chuyong. Manganese memllurgy review. Part I: Leaching of ores/secondary materials and recovery of electrolytic/chemical manganese dioxide[J]. Hydrometallurgy, 2007, 89(3): 137-159.

[6]卢宗柳, 都安治. 两矿法浸出氧化锰矿的几个工艺问题[J]. 中国锰业, 2006, 24(1): 39-42.

[7]华毅超, 陈国松, 张红漫, 等. 工业硫酸锰湿法还原生产工艺[J]. 南京工业大学学报, 2004, 26(5): 50-53.

[8]Xiao Li, Fang Zheng, Qiu Guanzhou, et al. Electro-generative mechanism for simultaneous leaching of pyrite and MnO2in presence of A.ferrooxidans[J]. Transactions of Nonferrous Metals Society of China, 2007(17): 1373-1378.

[9]Feng D, Vall Deventer J S J. Ammoniacal thiosulphate leaching of gold in the presence of pyrite[J]. Hydrometallurgy, 2006(82): 126-132.

[10] Feng D, Van Deventer J S J. Interactions between sulphides and manganese dioxide in thiosulphate leaching of gold ores[J]. Minerals Engineering, 2007(20): 533-540.

[11] Jiang Tao, Yang Yongbin, Huang Zhucheng, et al. Leaching kineties of pyrolusite from manganese-silver ores in the presence of hydrogen peroxide[J]. Hydrometallurgy, 2004, 72(2): 129-138.

[12] Hazek M N, Lasheen T A, Helal A S. Reductive leaching of manganese from low grade Sinai ore in HCl using H2O2as reductant[J]. Hydrometallurgy, 2006, 84(4): 187-191.

[13] 张汉泉, 丁睦桂, 赵雷. 二氧化锰流态化还原试验研究[J]. 金属矿山, 2009(2): 82-86.

[14] 李春, 何良惠, 李升章, 等. 软锰矿与黄铁矿共同焙烧制备硫酸锰的研究[J]. 化学世界, 2000(2): 66-69.

[15] Cheng Zhuo, Zhu Guocai, Zhao Yuna. Study in reduction roast leaching manganese from low-grade manganese dioxide ores using cornstalk as reductant[J]. Hydrometallurgy, 2009, 96(2): 176-179.

[16] 张小云, 田学达. 纤维素还原低含量软锰矿制备硫酸锰[J]. 精细化工, 2006, 23(2): 195-198.

[17] Tang Qing, Zhong Hong, Wang Shuai, et al. Reductive leaching of manganese oxide ores using waste tea as reductant in sulfuric acid solution[J]. Transactions of Nonferrous Metals Society of China, 2014(3): 862-867.

[18] Wu Fangfang, Zhong Hong, Wang Shuai. Kinetics of reductive leaching of manganese oxide ore using cellulose as reductant[J]. Journal of Central South University, 2014(21): 1763-1770.

[19] 金生龙, 王雨红, 粟海锋, 等. 响应面法优化葡萄糖还原浸出半氧化锰矿的研究[J]. 广西大学学报. 2014, 39(6): 1403-1408.

[20] 王海川, 局云, 吴宝国, 等. 微波辅助加热氧化锰矿还原动力学研究[J]. 中国稀土学报, 2004, 22(z): 212-215.

Mechanism of Reduction Roasting Manganese Oxide Using Pyriteunder Anaerobic Conditions

ZHANG Yanan, ZHONG Hong, WANG Shuai

(CollegeofChemistryandChemicalEngineering,CentralSouthUniversity,Changsha,Hunan410083,China)

Abstract:In this paper, the reduction roasting of pyrolusite was investigated, using pyrite as reductant under anaerobic conditions. Roasting temperature, reduction time and S/Mn mass ratio were also studied. The XRD results showed that the pyrite mainly transferred into MnO and MnSO4 under S/Mn ratio of 0.28, roasting temperature of 650℃ in 20min. The leaching process results showed 94.42% of Mn was leached with dilute sulphuric acid.

Key words:Pyrolusite;Pyrite;Phase transition;Leaching

中图分类号:TQ 137.1;TF 805.2

文献标识码:A

doi:10.14101/j.cnki.issn.1002-4336.2016.01.008

作者简介:张亚楠(1991-),男,安徽宿州人,在读硕士研究生,研究方向:湿法冶金,手机:15211011038,E-mail:zhang156387985@163.com.

基金项目:国家自然科学基金资助项目(21376273)

收稿日期:2015-12-28