旋转卸料阀轴封改造

赵理生

摘 要:针对我公司某装置旋转下料阀轴封频繁失效造成轴承损坏的问题,分析出该下料阀轴封设计上存在的缺陷,通过对改下料阀轴封改造方案的实施,解决了轴封使用寿命短的问题,确保了设备安全稳定、长周期运行。

关键词:下料阀;轴封;修复

DOI:10.16640/j.cnki.37-1222/t.2016.08.045

1 引言

我公司己二酸装置现有六台旋转卸料阀,设备型号RVS-200,装置生产期间连续运行,无备用设备。该设备于2008年10月份正式投用,自投用以来频繁出现轴封失效,物料泄漏导致轴承损坏的问题,平均运行周期僅三个月左右,严重影响装置的平稳生产运行。为此我们对该旋转卸料阀的故障原因进行分析和制定可行性的改造方案,消除设备缺陷,保证设备长周期稳定运行。

2 原因分析

2.1 旋转卸料阀的工作原理

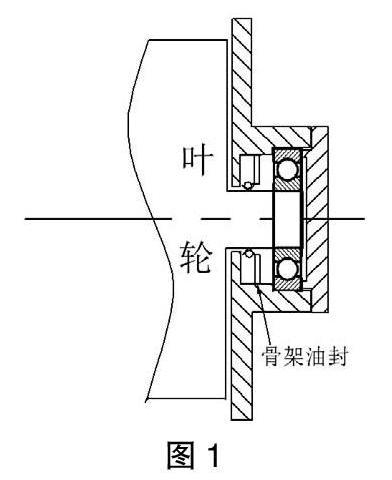

旋转卸料阀通过电机、减速机的传动将一个带有等分结构的叶轮在壳体内旋转,如图1所示,从壳体上部料仓或给料装置的物料填充在叶轮的型腔内,物料随叶轮的旋转到壳体的下部卸出。可以按照输送系统的要求均匀地、连续不断地向下游卸料。

2.2 旋转卸料阀的密封结构简介与故障原理

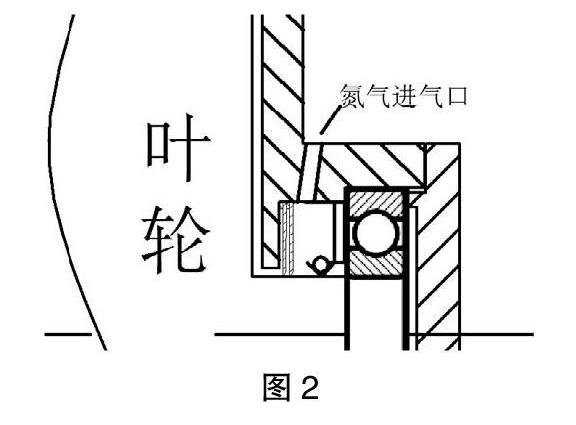

该卸料阀轴封系统与轴承箱在同一个腔体内,轴封采用1道骨架密封用来密封叶轮端的粉料,两端轴承采用同型号的深沟球轴承,密封结构示意图见图2。由于输送的粉料与骨架密封直接接触,在运行过程中对唇口密封造成了严重的磨损,进而粉料窜入到轴承部位,造成轴承润滑失效,轴承抱死损坏。

3 确定改造方案

3.1 密封原理

气体保护密封的基本思路是允许保护气体以一定的速度通过密封装置进人容器内,阻止粉体进入密封表面而达到保护密封表面的目的。气体保护密封结构由骨架密封和迷宫两部分组成,见图3。其密封原理是:在密封装置中间加入压力高于介质腔内工作压力的保护气体,靠近介质腔体内侧采用间隙密封,允许保护气体通过间隙以较高的气速进人容器,由此阻止粉体颗粒进人密封腔而达到保护密封表面的目的。另一侧(与大气接触侧)可采用常规骨架密封结构,用来密封保护气体以防止其外泄,操作时可根据实际情况调节保护气体压力。

3.2 设备改造

将原设计改进为气体保护组合密封,为不影响原设备的总体结构,在下料阀内增设迷宫梳齿,在原骨架密封处加装保护气进入管。

3.2.1 迷宫梳齿设计。

为了防止加料器主轴转动时由于振动等原因引起梳齿片与轴碰撞而发生损坏,梳齿片采用1mm铝板制成,并用卡簧在槽内卡死。梳齿数因设备空间有限定为“2”,梳齿与轴间隙约为C=0.5mm,运行前低速盘车磨合。

3.2.2 保护气体

保护气体采用氮气,其温度为常温,压力为0.2MPa。

4 方案实施

(1)制作65mm *44.75mm *1mm的环形梳齿铝板片2个,内孔加工C1倒角,内外缘表面光洁、平整,满足圆度要求。制作65mm*59mm*2mm梳齿间定位挡圈2个。

(2)骨架密封安装如图3所示,用原有卡簧槽和轴承进行定位。

(3)密封腔体钻孔、攻丝安装进气口。

(4)气线、接头、三通、阀门若干,满足现场管路连接需要。

5 结束语

2014年2月份对该卸料阀进行轴封改造,改造后运行情况良好,较之前3个月的运行周期相比,目前已连续运行两年,通过查看轴承箱内油脂情况,判断到目前为止没有粉料进入轴承箱内,仍可继续运行。通过效果验证,这次对卸料阀轴封系统进行的改造是成功的,大大延长了设备的运行周期,提高了轴封和轴承的使用寿命,保证了装置生产的长周期运行。

参考文献:

[1]刘军勇.聚丙烯装置旋转卸料器运行状态分析[J].石油化工设备技术,2010,31(06).