基于禁忌制造特征动态调整的STEP-NC工艺路线蚁群优化方法

黄风立 顾金梅 张礼兵 徐春光,2 王海燕

1.嘉兴学院,嘉兴,314001 2.常州大学,常州,213164

基于禁忌制造特征动态调整的STEP-NC工艺路线蚁群优化方法

黄风立1顾金梅1张礼兵1徐春光1,2王海燕1

1.嘉兴学院,嘉兴,3140012.常州大学,常州,213164

摘要:针对STEP-NC制造特征的加工工艺路线生成与优化问题,提出了一种以机床、夹具及刀具更换率最低为目标函数的禁忌制造特征动态更新的工艺路线蚁群优化方法。首先,根据加工工艺对制造特征进行分解,将工艺路线优化问题转化为对制造特征的排序;然后根据制造特征在加工过程中存在的加工遮挡关系以及刚性工艺性约束,提出禁忌制造特征动态更新的工艺路线生成方法;最后将禁忌制造特征动态更新方法与Ant-Cycle模型的蚁群算法相结合,求解制造特征工艺路线的优化问题。实例应用表明,提出的方法能较好解决加工工艺路线优化过程中的刚性约束处理问题。

关键词:禁忌制造特征;工艺路线优化;刚性工艺性约束;蚁群算法

0引言

计算机辅助设计(CAD)、计算机辅助制造(CAM)、计算机辅助工艺规划(CAPP)以及计算机数字控制(computer numerical control, CNC)系统之间的集成,是构建数字集成制造系统的关键问题。STEP-NC(standard for the exchange of product data numerical control)标准的提出为不同CAx及CNC系统之间的数据交换以及异构系统间信息的顺畅流动与协调高效运行提供了有效途径[1]。

STEP-NC的本质特征是面向对象,由几何信息和工艺信息组成,描述工件从毛坯到成品件的所有加工任务[2]。当采用STEP-NC作为CAx和CNC系统的数据交换标准时,作为连接产品设计和产品制造桥梁的CAPP系统,是各分系统集成的关键环节,而工艺路线决策是CAPP的难点问题[3]。刘日良等[4]较早地研究了面向STEP-NC控制器的数控加工工艺模型,提出了按工步级规划、特征级规划、零件级规划的在线规划模式,并使用启发式算法对工步进行排序。黄华等[5]利用加工流程图表达加工工艺,研究了在STEP-NC环境下进行非线性工艺设计的方法和过程。Rauch等[6]提出基于STEP-NC非线性加工规划的智能CNC系统,该系统能仿真和优化加工过程参数,能根据加工可行性和加工实际条件智能化选择加工路径。

STEP-NC工艺路线规划的主要任务是为制造特征选择合适的制造工艺资源,再基于选择的工艺资源生成优化的工艺路线。因此,STEP-NC的主要工作可以划分为两个关键环节:①为每个制造特征确定可行的加工操作;②生成加工工步序列,并进行优化[7]。在大多数已有的文献研究中,制造特征的加工操作和加工工步序列生成及优化两个方面的内容相对独立,再由于工艺路线生成中存在大量的相互作用,从而造成处理工艺约束困难。因此,本文针对AP238(CNC加工应用协议)中定义的铣削特征,提出禁忌制造特征动态更新的蚁群算法来实现制造特征的加工工艺路线优化。

1STEP-NC数据模型与特征加工单元

STEP-NC是欧共体于1997年通过OPTIMAL计划提出的一种遵从STEP标准并面向对象的数据模型,用作数控加工编程的接口标准,并于2001年底形成了国际标准草案ISO-DIS-14649[8]。STEP-NC(ISO 14649)的产品数据模型包括几何数据、操作数据与加工数据,并采取了面向对象的手法,严格地分离了上述数据。再就是,ISO 14649中的加工方案为加工步骤所组成的序列,并由于数据模型具有独立性,因此,每个加工步骤也均是独立的对象,这为基于加工步骤的工艺路线优化提供了理论依据。

ISO 14649中的加工步骤由制造特征和加工操作组成。其中,制造特征是指需要在工件中加工出的具体结构,分为域特征、2.5轴制造特征和过渡特征等类型。加工操作是对制造特征进行加工的概括性描述,包括加工时所使用的刀具、刀具路径、工艺和加工策略等[9]。但在现有加工步骤的定义中,一个加工步骤只能使用一把刀具和一套恒定的技术参数。因此,为更好地描述加工过程中的相关工艺信息,我们定义特征加工单元(machining unit of feature, MUF)的概念,主要是强调以特征为加工操作的主体,这样能更好地适应STEP-NC的工艺路线生成。

定义1特征加工单元。特征加工单元形式化表示为ME={MF,OP,M,CS,T},其中{MF}表示制造特征,{OP}表示加工操作,{M}表示机床,{CS}表示装夹;{T}表示刀具。

对于STEP-NC中定义的制造特征,显然有nop(nop≥1)个加工操作,而对于一个加工单元而言,只存在一个加工操作。为了使零件的工艺路线规划问题转化为特征加工单元的规划问题,应基于加工操作,对现有的制造特征进行分解。使一个加工操作对应一个特征,消除制造特征与加工操作之间1∶n关系的模糊性。

2制造特征加工的刚性约束与优化目标

2.1特征相交的加工刚性优先约束

在STEP AP238中定义的铣削工艺数据中,描述了铣削和孔加工所需的信息,同时也包括了铣削和孔加工所需的刀具信息。因此,在讨论特征相交的加工刚性优先约束时,主要是针对铣削特征和孔加工特征。

就铣削、孔加工特征而言,特征两两相交将产生3种有效的相交关系:虚面邻接、位置嵌套以及分裂[8]。具体对于虚面邻接相交而言,绝大多数只存在于铣特征之间,位置嵌套与分裂则在铣削-铣削、铣削与孔加工以及孔加工-孔加工的特征之间存在。对于虚面邻接与分裂相交而言,特征之间不存在加工遮挡优先约束。而在位置嵌套相交中,则存在着加工遮挡约束。在分裂相交中,存在着孔完整性的优先约束。由此,可定义加工遮挡优先规则、孔完整性优先规则,并可利用优先规则对相交特征进行加工优先判断[10]。

定义2加工遮挡约束优先规则。制造特征MFi与MFj属位置嵌套相交关系,沿刀具的进刀方向看去,若特征MFi的绝对深度大于特征MFj的绝对深度,则特征MFj的粗加工要优先于MFi的粗加工。

定义3孔完整性约束优先规则。若孔特征与铣削特征存在分裂相交关系,铣削特征的开放部分造成孔特征部分缺失,若先进行铣削特征加工将导致无法进行孔加工的定位,则孔特征应先于铣削特征进行粗精加工。

2.2特征派生的加工刚性优先约束

将所有识别出的复杂相交特征进行分解后,得到的制造特征还应基于加工工艺方案,进行特征的派生。在实际加工中,同类特征不同加工链方案的主要区别在以下两个方面:一是加工链中所包含的加工方法不同;二是加工链的长度不同。加工方法的不同直接影响机床类型的选择;加工链长度的不同影响派生特征的划分及机床配置的数量。因此,确定以下三条加工原则,并作为特征加工方案的决策目标。

(1)保证加工精度。在同一特征的多个加工特征方案中,容易保证加工精度要求的加工方案应优先选择。具体可通过特征加工方案的优选系数来确定,其概念的定义如下:

定义4特征加工方案优选系数。设某一加工链保证制造特征的尺寸公差、形位公差和表面粗糙度的容易程度分别为rIT、rFP和rRa,则特征加工方案的优选系数C=min(rIT,rFP,rRa)。

(2)加工链最短。在保证加工精度的前提下,应尽量选用加工操作数少的加工链,使特征加工方案的加工操作数最少。

(3)加工方法种类最少。对于相同的制造特征应尽量选取相同的加工方法,使整个零件加工方案中所包含的加工方法最少。

设某一制造特征MFi需要多个加工操作才能完成加工,则经过第1次派生后,特征MFi生成两个子特征,记为MFi-1与MFi-2,并依此类推。

2.3制造特征加工单元与刚性优先约束矩阵表示

2.3.1制造特征加工单元生成

对于某一具体的制造特征,特征加工单元选择的主要目的是为该特征选择可行的加工方法,并给出该加工操作类型可选的机床与刀具,最后确定该制造特征的装夹方案。因此,特征加工单元的确定步骤如下:

(1)对识别的相交特征添加虚连接,形成虚面,并基于相交特征分解算法和AP 224应用协议,对相交特征进行分解;

(2)对所有特征的尺寸精度、形位公差和表面粗糙度进行识别,并依据特征加工方案选择目标,确定特征的加工方法;

(3)依据特征的加工方法,对特征进行派生操作,派生后生成新的制造特征集合;

(4)基于特征的加工方案与刀具信息,对所有特征的机床进行选择;

(5)通过刀具的进刀方向,对所有特征的装夹方式进行选择;

(6)完成所有特征加工单元信息的建立。

上述特征加工单元的特征进行了相交特征划分以及特征派生的操作,显然可见,每个特征加工单元只有一个加工操作,但是刀具、机床及装夹均对应有多个特征。并且,其中的刀具选择、机床选择以及装夹选择,均可以通过智能化的方法进行决策,以提高特征加工单元生成的自动化程度,当生成方案发生冲突时,通过人机交互进行冲突消解。

2.3.2刚性优先约束的矩阵表示及约束处理

刚性优先约束具体表现为加工单元的先后加工顺序,可分为两类:一是加工单元对应的制造特征之间具有加工遮挡关系;二是加工单元之间存在的工艺性要求。自动识别后的制造特征之间存在加工的相互遮挡关系,可根据进刀方向以及制造特征划分方法,确定制造特征间的加工遮挡刚性优先约束关系。再就是,前述特征派生的刚性优先约束也可归类为加工遮挡类别。加工工艺性的刚性优先约束主要表现为:定位约束、基准约束、装夹约束、非破坏性约束等类别。将刚性优先约束利用矩阵进行表达。

设某一被加工零件有e个制造特征,对所有特征进行基于加工操作的分解后,有N个基本的制造特征:MF={MF1,MF2,…,MFN},则可定义一个N阶矩阵来存储这些制造特征间的刚性优先约束关系:{PRij|i,j=1,2,…,n}。其中,如果制造特征MFi必须在制造特征MFj之前完成,则PRij=1,PRji=0。其他情况下,PRij=PRji=0[7]。图1为某一零件加工的优先关系矩阵。从上述刚性优先矩阵的表示方法可定义独立制造特征集合、优先制造特征集合和后继制造特征集合。

12345678101001000200010000300000000400001000500000010600000000700000000800010000

图1刚性优先关系矩阵

显然从上述定义以及图1的刚性优先关系矩阵可以得到:{3,6}为独立制造特征,{1,8}为优先制造特征,{2,4,5,7}为后继制造特征。

2.4优化目标函数的建立

优化目标主要考虑加工精度、加工时间以及成本等因素的影响。但在一个给定的制造资源环境下,最终确定的工艺路线很难同时满足上述目标。因此,本文主要从制造资源入手,以机床、装夹、刀具更换率最低作为优化的目标函数。

从制造特征的加工单元中,可建立机床制造特征的集合:{CM1,CM2,…,CMj},其中某一机床对应的加工特征集合为 CMi={MFi1,MFi2,…,MFin}。若CMi中的某一制造特征加工完后,下一个制造特征不在CMi中,则表示更换了机床。同样,可从制造特征的加工单元中,建立起装夹制造特征的集合:{CS1,CS2,…,CSk},其中某一装夹可进行加工的特征集为CSi={MFi1,MFi2,…,MFim}。若CSi中的某一制造特征加工完后,下一个制造特征不在CSi中,则表示更换了装夹方式。同理可建立刀具制造特征集合,{CT1,CT2,…,CTd},其中某一刀具可进行加工的特征集为CTi={MFi1,MFi2,…,MFil}。若CTi中的某一制造特征加工完后,下一个制造特征不在CTi中,则表示更换了刀具。

将机床、夹具和刀具在某工艺路线上的相邻两个制造特征的制造资源更换率指标定义为Ci,i+1,某工艺路线的更换率为Cb,则有[11]

Ci,i+1=λ1ZCM+λ2ZCS+λ3ZCT

(1)

(2)

其中,λ1、λ2、λ3分别为制造资源机床、夹具和刀具更换次数的权重系数,并设λ1=0.6、λ2=0.3、λ3=0.1; ZCM、ZCS、ZCT分别为机床、夹具和刀具的更换次数,当上述制造资源发生更换时,其值取1,否则为0。则优化的目标函数可定义为minCb。

3禁忌制造特征动态调整的蚁群算法

基于蚁群优化的工艺路线优化方法的基本原理如下:首先将蚂蚁随机放在MFdl∪MFyx集合中的某一制造特征节点上;更新刚性优先矩阵,再更新特征集合MFdl、MFyx、MFhj;依照路径转移概率在更新后的MFdl∪MFyx中选择下一个制造特征节点;重复上述步骤,生成一条可行的工艺路线,并对各路径上残留信息素进行更新调整。经过反复多次循环,蚂蚁经历的路径将趋于稳定,即可得到较优的零件工艺路线。

3.1动态禁忌制造特征集合

蚂蚁在进行制造特征选择时,已经选择过的制造特征将不能再次进行选择,属于禁忌制造特征集合。显然,该特征集合等价于工艺路线的特征集合,并设工艺路线的制造特征集合为MFgy。此外,MFhj中制造特征存在着的刚性优先约束,也属于禁忌制造特征集合。设禁忌制造特征列表为Tab(MF),则有Tab(MF)=MFgy∪MFhj。当蚂蚁的上一个选择来自于MFyx集合时,并设为MFi,则MFhj可能会发生动态调整。具体的相关制造特征调整及禁忌制造特征列表生成的方法如下:

(1)判断蚂蚁上一个选择的制造特征MFi∈MFyx是否成立。否,则转步骤(3);是,则令MFi在刚性优先约束矩阵中对应行的值为0。

(3)将MFi移到工艺路线制造特征集合MFgy中。

(4)将更新后的MFgy和MFhj合并,生成新的禁忌制造特征列表Tab(MF)。

3.2信息素更新

信息素是表征过去信息的载体, 在t+n时刻工艺路线(MFi→MFj)上的信息量可按照如下规则进行调整:

τij(t+n)=(1-ρ)τij(t)+Δτij(t)

(3)

(4)

(5)

蚁群算法在应用过程中易出现停滞和扩散等问题,因此,可将各条寻优路径上可能的残留信息素数量限制在[τmin,τmax],并按照下式进行阈值判断选择:

(6)

3.3路径的转移概率

(7)

Jk(i)=MF-Tab(MF)=MF-(MFgy+MFhj)

(8)

ηik(t)=1-Ci,k

(9)

其中,Jk(i)表示蚂蚁k在当前的路径状态下,可以从i出发的可选制造特征集合;ηik(t)表示从制造特征MFi移动到制造特征MFj的启发信息,ηik(t)的取值如式(9)所示;参数α、β是用来控制信息素和启发信息之间相互影响关系的参数。

3.4工艺路线蚁群优化的实现步骤

从上述蚁群算法的关键步骤分析可见,本文是基于Ant-Cycle模型对信息素和启发信息进行计算的,但由于零件在制造加工过程中,存在的刚性优先约束会动态变化,因此搜索的禁忌表也将动态调整。嵌入工艺路线制造特征禁忌表动态调整的蚁群算法的具体实现步骤如下:

(1)参数初始化。设置最大循环次数Nc,max,令t=0和循环次数Nc=0,令所有制造特征之间的信息素τij(0)为一常数,且初始时刻Δτij(0)=0。

(2)循环次数Nc←Nc+1,蚂蚁数目k=1。

(3)将蚂蚁k放置于初始MFdl∪MFyx集合中的某一制造特征上,蚂蚁的制造特征禁忌表索引号t←t+1,调用相关制造特征调整及禁忌制造特征列表生成方法的步骤,更新MFdl∪MFyx集合和Tab(MF)。

(5)调用相关制造特征调整及禁忌制造特征列表生成方法的步骤,更新MFdl∪MFyx集合和Tab(MF)。

(6)若MF未遍历完,则返回步骤(4),否则执行步骤(7)。

(7)根据式(3)~式(6)更新工艺路线上的信息量,蚂蚁数目k←k+1,当k≤m,返回步骤(3),否则执行步骤(8)。

(8)当循环次数Nc≥Nc,max,则循环结束,输出最优的工艺路线,否则清空制造特征禁忌表,返回步骤(2)。

4应用案例

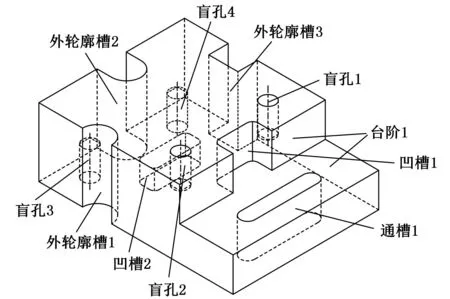

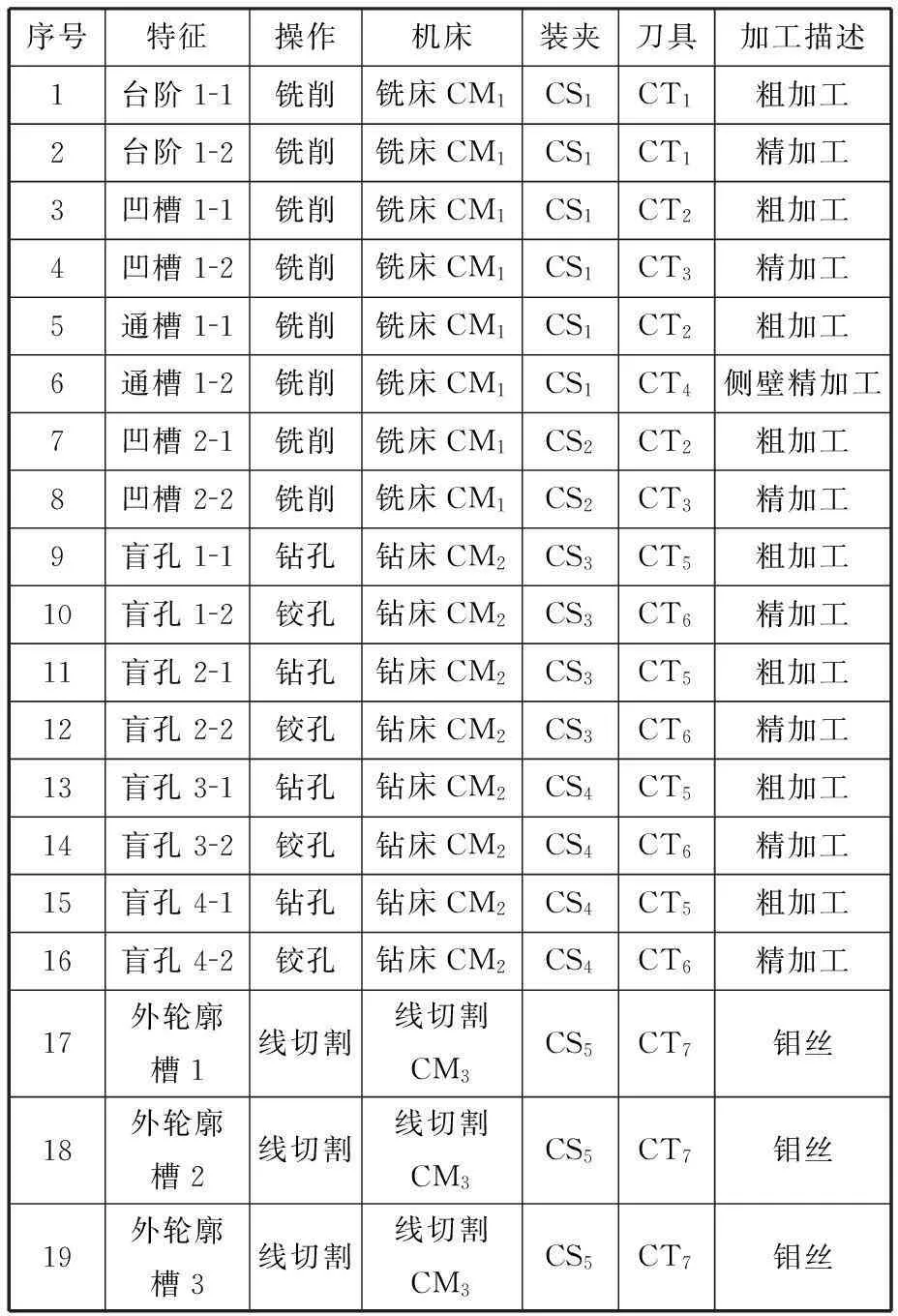

为验证本文提出的方法,采用如图2所示的零件进行试验,该零件共有11个特征。根据制造特征加工工艺的确定原则,确定台阶1、通槽1、凹槽1、凹槽2需要分为粗加工和精加工两步完成,hole1-hole4分为钻孔和铰孔两步完成。由此,进行特征派生后,可得到19个基本制造特征,建立的特征加工单元如表1所示。

图2 待加工的零件及制造特征

序号特征操作机床装夹刀具加工描述1台阶11铣削铣床CM1CS1CT1粗加工2台阶12铣削铣床CM1CS1CT1精加工3凹槽11铣削铣床CM1CS1CT2粗加工4凹槽12铣削铣床CM1CS1CT3精加工5通槽11铣削铣床CM1CS1CT2粗加工6通槽12铣削铣床CM1CS1CT4侧壁精加工7凹槽21铣削铣床CM1CS2CT2粗加工8凹槽22铣削铣床CM1CS2CT3精加工9盲孔11钻孔钻床CM2CS3CT5粗加工10盲孔12铰孔钻床CM2CS3CT6精加工11盲孔21钻孔钻床CM2CS3CT5粗加工12盲孔22铰孔钻床CM2CS3CT6精加工13盲孔31钻孔钻床CM2CS4CT5粗加工14盲孔32铰孔钻床CM2CS4CT6精加工15盲孔41钻孔钻床CM2CS4CT5粗加工16盲孔42铰孔钻床CM2CS4CT6精加工17外轮廓槽1线切割线切割CM3CS5CT7钼丝18外轮廓槽2线切割线切割CM3CS5CT7钼丝19外轮廓槽3线切割线切割CM3CS5CT7钼丝

根据刚性优先约束的定义及确定方法,可得到初始的刚性优先约束矩阵。从表1可见,制造特征集合按机床划分如下:CM1={1,2,3,4,5,6,7,8},CM2={9,10,11,12,13,14,15,16},CM3={17,18,19}。制造特征集合按照装夹划分如下:CS1={1,2,3,4,5,6},CS2={7,8},CS3={9,10,11,12},CS4={13,14,15,16}。制造特征集合按照刀具划分如下:CT1={1,2},CT2={3,5,7},CT3={4,8},CT4={6},CT5={9,11,13,15}, CT6={10,12,14,16},CT7={17,18,19}。

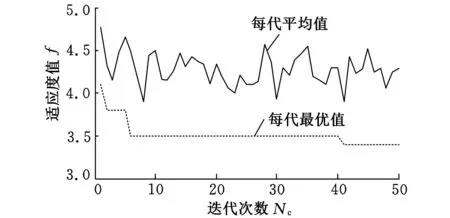

在本实例中,蚂蚁个数m=10,信息素挥发系数ρ=0.1,信息启发因子α=1,期望启发因子β=2,信息素强度Q=1,迭代次数Nc,max=50,残留信息素的限制范围[τmin,τmax]为[0.5, 2]。利用MATLAB编程,得到的最优解为9→11→12→10→13→15→16→14→7→8→1→2→5→3→4→6→19→17→18,最优的适应度值为3.4,每代最优及每代平均的适应度值如图3所示。

图3 蚁群算法运行得到的每代最优值

从优化得到的工艺路线来看,机床的更换次数为2,装夹更换的次数为4,刀具的更换次数为10。可见,刚性优先约束的存在使刀具更换次数的增加较多。式(1)优化目标函数的设置,可使得工艺路线在优化过程中,优先满足机床更换和装夹更换的目标。

5结论

(1)为解决STEP-NC工艺路线的优化问题,本文提出了一种以制造资源更换率最小为目标函数,嵌入刚性优先约束检验的工艺路线蚁群优化算法。

(2)通过识别的零件制造特征的加工方法,将零件制造特征分解为与加工操作一一对应的基本制造特征,再根据加工过程中制造特征之间的遮挡关系以及其他刚性工艺性约束,建立基于加工顺序约束的制造特征优先约束矩阵。

(3)通过定义独立制造特征、优先约束特征和后继约束特征,提出了动态禁忌特征调整的蚁群算法,该算法解决了每进行一步制造特征选取后的刚性约束检验,以及下一步可选制造特征的更新问题。

(4)通过实例验证了提出的方法能较好地解决STEP-NC铣削数据结构下制造特征的加工工艺路线优化问题。下一步的工作将结合车削工艺,综合考虑铣削与车削的数据模型,并开发相应的工艺路线优化系统。

参考文献:

[1]Xu X W, Wang I, Mao J, et al. STEP Compliant NC Research: the Search for Intelligent CAD/CAPP/CAM/CNC integration[J]. International Journal of Production Research, 2005, 43(17): 3703-3743.

[2]Ridwan F, Xu Xun, Liu Guangyu. A Framework for Machining Optimization Based on STEP-NC[J]. Journal of Intelligent Manufacturing,2012, 23: 423-441.

[3]Zhang Yu, Bai Xiaolan, Xu Xun, et al. STEP-NC Based High-level Machining Simulations Integrated with CAD/CAPP/CAM[J]. International Journal of Automation and Computing, 2012, 9(5): 206-517.

[4]刘日良, 张承瑞, 张元才. 面向STEP-NC 控制器的数控加工工艺规划模型[J]. 中国机械工程, 2004, 15(4): 325-329.

Liu Riliang, Zhang Chengrui, Zhang Yuancai. Process Planning Model and Heuristics for CNC Machining Based on STEP-NC[J]. China Mechanical Engineering, 2004, 15(4): 325-329.

[5]黄华, 李爱平. 基于STEP-NC的非线性加工工艺规划研究[J]. 中国机械工程, 2009, 20(2): 171-175.

Huang Hua, Li Aiping. Research on Non-linear Process Planning in STEP-NC[J]. China Mechanical Engineering, 2009, 20(2): 171-175.

[6]Rauch M, Laguionie R, Hascoet J Y, et al. An Advanced STEP-NC Controller for Intelligent Machining Process[J]. Robotics and Computer-Integrated Manufacturing, 2012, 28: 375-384.

[7]张冠伟, 赵相松, 李佳,等. 基于遗传算法的工步优化排序方法[J]. 计算机集成制造系统, 2005, 11(2): 242-246, 300.

Zhang Guanwei, Zhao Xiangsong, Li Jia, et al. Method of Optimization Sequencing Using Genetic Algorithm[J]. Computer Integrated Manufacturing Systems, 2005, 11(2):242-246, 300.

[8]Chung Dae-Hyuk, Suh Suk-Hwan. ISO 14649-based Nonlinear Process Planning Implementation for Complex Machining[J]. Computer-aided Design, 2008, 40: 521-536.

[9]黎荣, 王金诺. 基于特征模型的特征相交识别[J]. 机械工程学报, 2006, 42(1): 227-230.

Li Rong, Wang Jinnuo. Recognizing Interacting Relationships between Features Based on Feature Modeling[J]. Chinese Journal of Mechanical Engineering, 2006, 42(1): 227-230.

[10]王军, 冯刚, 舒启林,等. 面向相交特征的加工链自动生成方法[J]. 计算机集成制造系统, 2013, 19(11): 2748-2756.

Wang Jun, Feng Gang, Shu Qilin, et al. Automatic Generation Method for Process Chain Oriented to Interacting Features[J]. Computer Integrated Manufacturing Systems, 2013, 19(11): 2748-2756.

[11]常智勇, 杨建新, 赵杰,等. 基于自适应蚁群算法 的工艺路线优化[J]. 机械工程学报, 2012, 48(9): 163-169.

Chang Zhiyong, Yang Jianxin Zhao Jie, et al. Optimization of Process Based on Adaptive Ant Colony Algorithm[J]. Journal of Mechanical Engineering, 2012, 48(9): 163-169.

(编辑袁兴玲)

Ant Colony Optimization of STEP-NC Process Route Based on Dynamic Update of Taboo Manufacturing Features

Huang Fengli1Gu Jinmei1Zhang Libing1Xu Chunguang1,2Wang Haiyan1

1.Jiaxing University,Jiaxing,Zhejiang,314001

2.Changzhou University,Changzhou,Jiangsu,213164

Abstract:In view of the process route generation and optimization problems of the manufacturing features in STEP-NC, ant colony optimization method of process routes with dynamic update of taboo manufacturing features was proposed, which was to make the replacement rate minimum of machine tools, fixtures and tools as the objective function. First, the manufacturing features were decomposed in accordance with manufacturing process, and then the process route optimization problem was converted to the order of manufacturing features. According to the processing hiding relationship in the machining process and the rigid constraint matrix, a dynamic update method of taboo manufacturing features was put forward in the process of generating process route. Taboo manufacturing features dynamic updating method was combined with ant-cycle model of ant colony algorithm, which was to solve the optimization problem of parts processing route. Application examples show that the proposed method may solve the rigid constraint processing problems better in the optimization process of the machining process route.

Key words:taboo manufacturing feature; process route optimization; rigid process constraint; ant colony algorithm

作者简介:黄风立,男,1976年生。嘉兴学院机电工程学院副教授、博士。主要研究方向为数字化设计与制造。发表论文50余篇。顾金梅,女,1980年生。嘉兴学院机电工程学院讲师。张礼兵,男,1974年生。嘉兴学院机电工程学院讲师、博士。徐春光,男,1991年生。常州大学机械工程学院硕士研究生。王海燕,女,1984年生。嘉兴学院机电工程学院副教授、博士。

中图分类号:TH162; TP391

DOI:10.3969/j.issn.1004-132X.2016.05.005

基金项目:国家自然科学基金资助项目(51405197,61403163);浙江省自然科学基金资助项目(LY13E050021);浙江省公益性技术应用研究计划资助项目(2015C31069)

收稿日期:2015-06-15