丙酮保护法合成单硬脂酸甘油酯研究

吕成学,李航杰,盖希坤,孙月梅,吕 鹏,邢 闯,杨瑞芹

(1.浙江科技学院 生物与化学工程学院,杭州 310023;2.浙江省农产品化学与生物加工技术重点实验室,杭州 310023)

丙酮保护法合成单硬脂酸甘油酯研究

吕成学1,2,李航杰1,2,盖希坤1,2,孙月梅1,2,吕鹏1,2,邢闯1,2,杨瑞芹1,2

(1.浙江科技学院 生物与化学工程学院,杭州 310023;2.浙江省农产品化学与生物加工技术重点实验室,杭州 310023)

摘要:以甘油、硬脂酸为原料,对甲苯磺酸为催化剂,丙酮为基团保护剂,氯仿为带水剂,采用基团保护法合成单硬脂酸甘油酯。进而考察了反应物摩尔比、反应温度、反应时间、催化剂用量等对产物产率的影响,确定了最佳反应条件。研究发现,最佳合成条件为:n(甘油)∶n(丙酮)∶n(硬脂酸)=1.25∶2.5∶1(摩尔比),缩合反应温度为80 ℃、时间为3 h、催化剂用量为硬脂酸摩尔数的2.5%,酯化反应温度为140 ℃、时间为4 h、催化剂的用量为硬脂酸摩尔数的2.5%;在此条件下,单硬脂酸甘油酯的产率最高可达96.42%。

关键词:对甲苯磺酸;丙酮保护法;催化合成;单硬脂酸甘油酯

单硬脂酸甘油酯是一种无臭无味,不溶于水而溶于乙醇和热脂肪油的蜡状固体,可作为食品添加剂,被广泛应用于糕点、肉制品等食品行业。此外,含量较高的单硬脂酸甘油酯还可作为润滑剂、抗静电剂和防雾剂等[1-3],被应用于日化行业。随着人们生活质量不断提高,单硬脂酸甘油酯的应用领域不断扩展,市场需求量也日益增加,2013年全球用量已超过20万t/a,并以每年2%~3%的速度增长,仅国内消费量就有4万多吨[4]。因此,研究开发单硬脂酸甘油酯合成新工艺具有重要意义。

目前,单硬脂酸甘油酯的合成方法主要包括分子蒸馏法[5-6]、生物化学法[7]、缩水甘油法[8-9]、环氧氯丙烷法[10]、化学基团保护法[11-12]、甘油醇解法[13-14]等,这些方法都有各自的优缺点,其中,基团保护法反应过程中无二酯、三酯等副产物生成,产物纯度高,因而越来越受到关注。

本研究选择甘油、硬脂酸为原料,对甲苯磺酸为催化剂,丙酮为基团保护剂,氯仿为带水剂,采用基团保护法对单硬脂酸甘油酯的合成过程进行了深入探讨,优化了工艺条件,试图获得一种成本较低且产率更高的制备方法。

1实验部分

1.1主要仪器与试剂

实验仪器包括恒温油浴锅、分水器、三口烧瓶、温度计、直形冷凝管、水环式真空泵、布氏漏斗、安全瓶、真空干燥箱、滤纸、牛角管、锥形瓶。

实验试剂有甘油、丙酮、硬脂酸、盐酸、对甲苯磺酸、氯仿,均为分析纯。

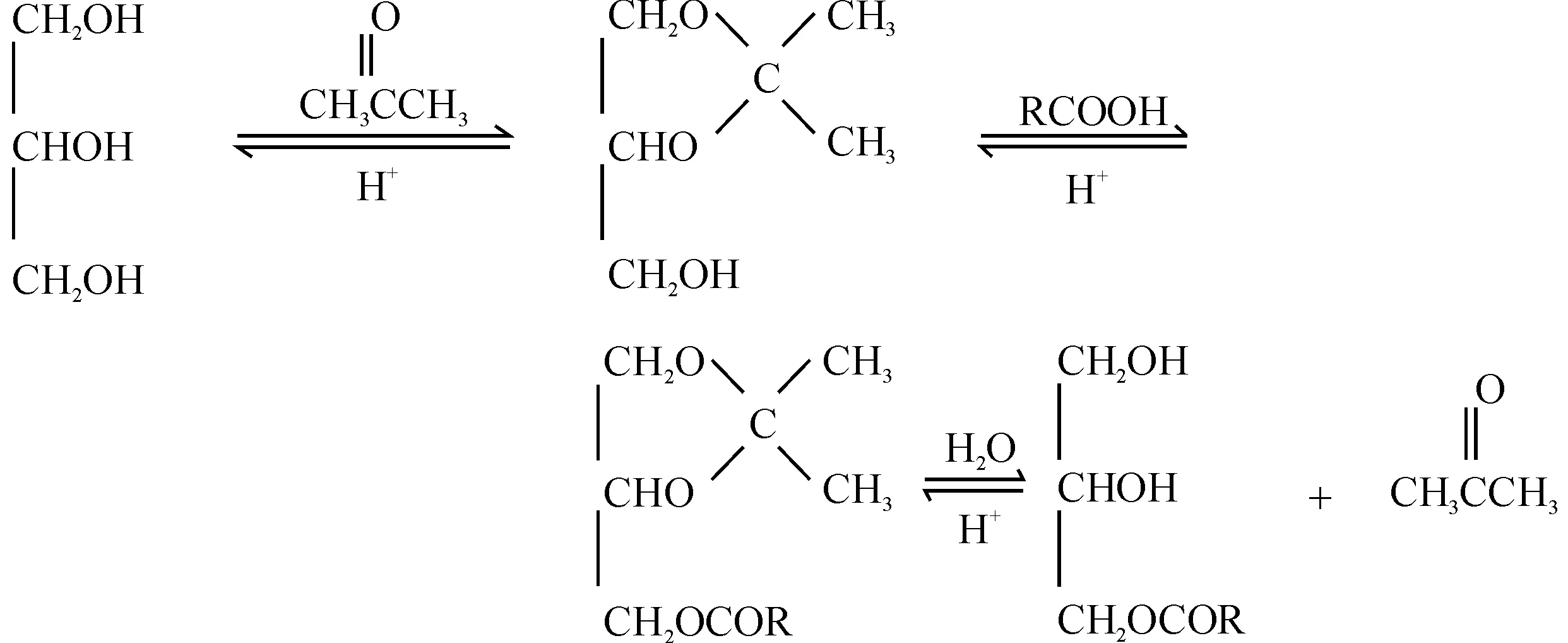

1.2反应原理

基团保护法的原理,是先将甘油中的1、2位的2个羟基与丙酮反应生成异亚丙基甘油,剩下的另一个羟基与硬脂酸反应生成单酯,然后发生水解反应,精制后即制得单硬脂酸甘油酯(图1)。

图1 反应原理Fig.1 Reaction principle

1.3单硬脂酸甘油酯合成方法

基团保护法生产单硬脂酸甘油酯的工艺可分为缩合反应(基团保护过程)、酯化反应、脱保护过程和产物提纯4个过程。

1.3.1缩合反应

将实验要求比例的甘油、丙酮、氯仿和对甲苯磺酸,加入带有温度计、分水器及回流冷凝管的三口烧瓶中,开启磁力搅拌,加热升温至一定温度,并回流,氯仿作为带水剂从反应体系中带出生成的水。待反应1 h后,分水器水量基本不变且反应温度也稳定时,停止基团保护过程。

1.3.2酯化反应

上述产物降温后,三口烧瓶中加入一定质量的硬脂酸、氯仿和对甲苯磺酸,开启磁力搅拌,加热升温至反应温度,并回流,带水剂从反应体系中带出反应生成的水。待反应1 h后,分水器水量基本不变,反应温度也恒定时停止反应,结束酯化反应。

1.3.3脱保护作用

用减压蒸馏法蒸出氯仿和反应中的丙酮,待反应过程中冷凝管中无液体流出时结束反应,放置冷却。

1.3.4产物提纯

加入120 mL摩尔浓度为2.0 mol/L盐酸并不断搅拌1 h,然后进行抽滤和真空干燥得到产品,计算产率。单硬脂酸甘油酯的产率为实际产量与理论产量的比值。

1.4单硬脂酸甘油酯的定性分析

采用美国Bruker Verte 70型傅里叶变换红外光谱仪分析其结构特征。

2结果与讨论

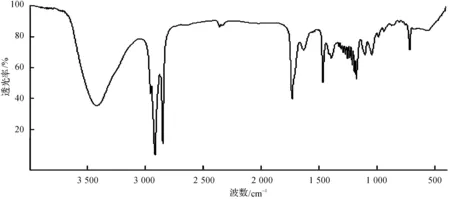

2.1单硬脂酸甘油酯的红外光谱表征

将提纯后的产物用红外光谱图进行分析,如图2所示。由图2可知,产物的主要特征吸收峰出现在3 420.83 cm-1为羟基的对称伸缩震动吸收峰,2 917.13、2 850.01 cm-1为C—H键伸缩振动吸收峰,1 700 cm-1左右的吸收峰为酯中羰基的伸缩振动吸收峰,1 236 cm-1为酯基的反对称伸缩振动吸收峰。与单硬脂酸甘油酯的标准IR谱图中的主要特征吸收峰大致相符。

图2 产物的红外光谱图Fig.2 Infrared spectrum of production

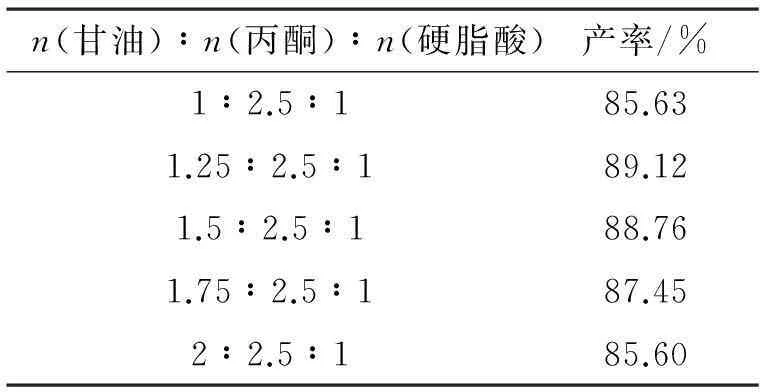

2.2原料摩尔比对单硬脂酸甘油酯产率的影响

表1 原料摩尔比对产率的影响

注:缩合反应,60 ℃,1 h,2%催化剂(相对于硬脂酸的摩尔数,下同);酯化反应,140 ℃,3 h,2%催化剂。

理论上,生成单硬脂酸甘油酯需要等摩尔的甘油和硬脂酸发生反应,但是,实际反应中不可避免地会发生副反应生成其他副产物,因此需要考察原料组成的变化对产品产率的影响。实验中,以对甲苯磺酸为催化剂,固定其他条件不变,通过调节甘油的投入量来调节原料比例。甘油、丙酮、硬脂酸的摩尔比对单硬脂酸甘油酯产率的影响列于表1。

由表1可知,随着甘油投入量的增加,单硬脂酸甘油酯产率呈现先增加后减少的趋势。开始增加甘油的投入量,单甘酯的含量随之增加,这是由于物料中甘油增多,增加了甘油和丙酮分子碰撞的概率,即增加了酯化反应的概率,因而单硬脂酸甘油酯的产率增加。当n(甘油)∶n(丙酮)∶n(硬脂酸)=1.25∶2.5∶1(摩尔比)时,单硬脂酸甘油酯产率达到最高值。随后,继续增大甘油的投入量,单甘酯的产率呈现降低的趋势。这是因为当甘油在物料中所占比例较大时,在基团保护过程中有甘油未与丙酮完全发生缩合反应,导致原料中有甘油存在,进而在酯化反应过程中会促使产物中生成二甘酯等副产物,导致单硬脂酸甘油酯产率的降低。另一方面,甘油的比例增大,也造成了原料的浪费,因此,确定本实验适宜的原料比为n(甘油)∶n(丙酮)∶n(硬脂酸)=1.25∶2.5∶1,以下实验均采用此原料比。

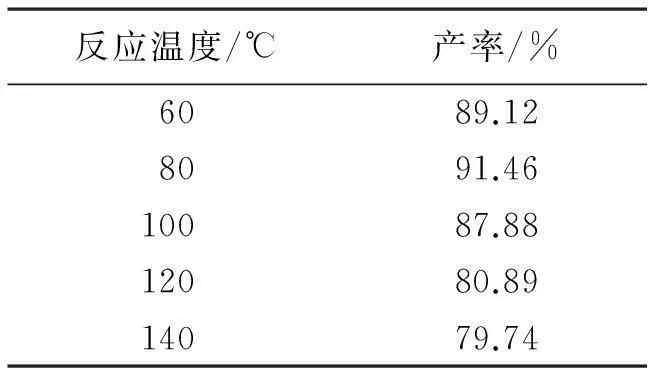

表2 缩合反应温度对产率的影响

注:缩合反应,1 h,2%催化剂;酯化

反应,140 ℃,3 h,2%催化剂。

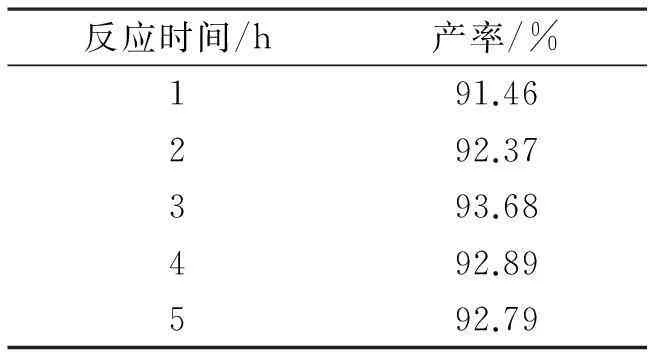

表3 缩合反应时间对产率的影响

注:缩合反应,80 ℃,2%催化剂;酯

化反应,140 ℃,3 h,2%催化剂。

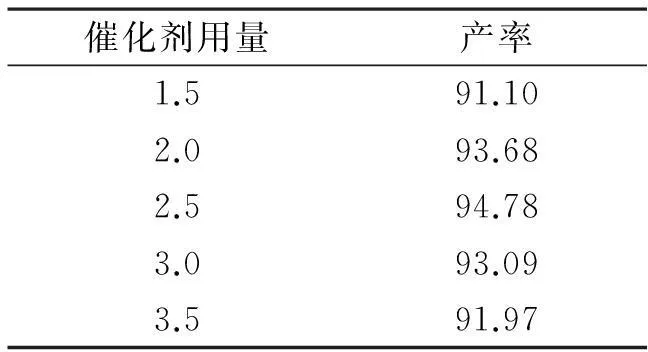

表4 缩合反应催化剂用量对产率的影响

注:缩合反应,80 ℃,3 h;酯化反

应,140 ℃,3 h,2%催化剂。

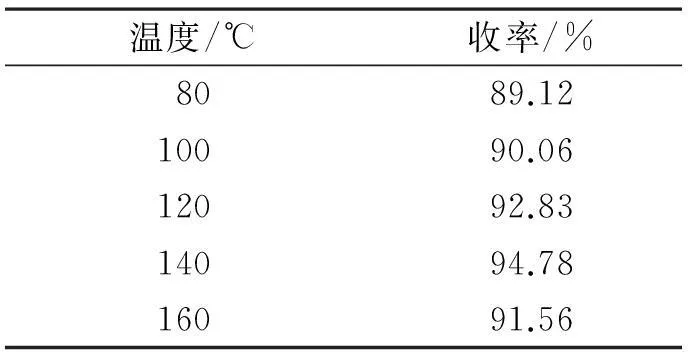

表5 酯化反应温度对产率的影响

注:缩合反应,80 ℃,3 h,2.5%催化

剂;酯化反应,3 h,2%催化剂。

2.3基团保护过程对单硬脂酸甘油酯产率的影响

基团保护法的核心是对甘油中的1、2位的2个羟基的保护,以避免该位置在随后的酯化反应中与硬脂酸反应生成二酯、三酯等副产物。此步骤也是后续反应的基础和影响最终产物产率的关键,因此必须严格地控制基团保护过程中的反应条件。实验过程中,固定n(甘油)∶n(丙酮)∶n(硬脂酸)=1.25∶2.5∶1,研究基团保护过程中不同反应条件对单硬脂酸甘油酯产率的影响,其中反应温度的影响列于表2,反应时间的影响列于表3,催化剂用量的影响列于表4。

由表2可知,在基团保护过程中,随着反应温度的提高,单硬脂酸甘油酯产率呈现先增加后减少的趋势,当反应温度为80 ℃时,产率达到最大值91.46%。甘油与丙酮的缩合反应为吸热反应,需要在一定的温度条件下才能进行,反应温度升高有利于反应的进行,因此,开始阶段产物产率随着温度的升高而增大。但是当温度超过80 ℃后,产率呈现下降的趋势,可能是因为过高的温度同时会促进逆反应的进行,从而使异亚丙基甘油产率降低,导致最终单硬脂酸甘油酯产率降低。

由表3可知,基团保护过程中随着反应时间的增加,单硬脂酸甘油酯产率先增加后略微减少,当基团保护反应时间为3 h时,达到最大值93.68%,继续延长反应时间,产率基本不变。考虑到生产效率和成本等问题,确定缩合反应时间为3 h。

在反应体系中加入适当的催化剂,可以显著提高主反应速率,抑制副反应的发生,提高产物收率。由表4可知,随着基团保护过程中催化剂用量的增加,单硬脂酸甘油酯产率呈现先增加后减少的趋势,当催化剂用量为脂肪酸用量的2.5%时,单硬脂酸甘油酯产率达到最大值94.78%。

2.4酯化反应过程对单硬脂酸甘油酯产率的影响

固定n(甘油)∶n(丙酮)∶n(硬脂酸)=1.25∶2.5∶1,研究酯化反应过程中不同条件对单硬脂酸甘油酯产率的影响,其中反应温度的影响列于表5,反应时间的影响列于表6,催化剂用量的影响列于表7。

由表5可以看出,在酯化反应过程中,随着温度的升高,单硬脂酸甘油酯产率在缓慢升高,当温度升到140 ℃时,产率最高,之后继续升高温度时,产率逐渐下降。该实验的酯化反应是吸热反应,温度升高有利于反应的进行而使反应速率提高。但是,随温度的升高,反应体系中热分解和歧化反应也相应增加,因此当反应温度超过140 ℃后,产率开始下降。另外,反应温度过高还会引起碳链脱氢结焦,产品颜色变黄,且温度升高即意味着生产消耗增加,产品成本提高,所以最终确定最佳反应温度为140 ℃。

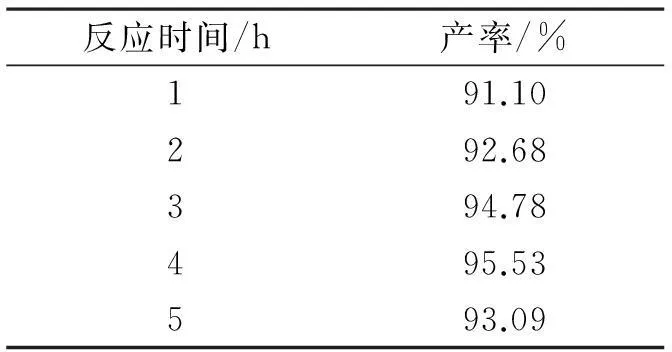

表6 酯化反应时间对产率的影响

注:缩合反应,80 ℃,3 h,2.5%催化

剂;酯化反应,140 ℃,2%催化剂。

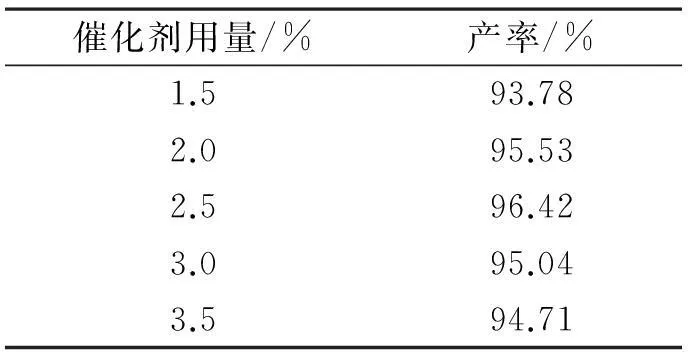

表7 酯化反应催化剂用量对产率的影响

注:缩合反应,80 ℃,3 h,2.5%催化

剂;酯化反应,140 ℃,4 h。

由表6可知,反应过程中随着反应时间的增加,单硬脂酸甘油酯产率呈现先增加后减少的趋势,当反应时间为4 h时,产率达到最大值95.53%。在反应过程中,单硬脂酸甘油酯产率的提高是单硬脂酸甘油酯的生成和分解共同作用的结果,随着反应时间的延长,反应原料和催化剂接触机会增多,单硬脂酸甘油酯的生成速率高于分解速率,因而产率提高;当反应时间达到4 h后,继续延长反应时间,单硬脂酸甘油酯分解反应的速率超过了生成速率,则单硬脂酸甘油酯产率呈现下降的趋势。因此,最佳反应时间确定为4 h。由表7可知,酯化反应过程中催化剂用量开始增加,单硬脂酸甘油酯产率就有明显的升高,且幅度很大。这是因为反应体系中增加催化剂的量,能够增加反应物与催化剂的接触概率,使反应体系中活性中心增加,从而促进单硬脂酸甘油酯的生成;当催化剂的用量为硬脂酸摩尔数的2.5%时,产率达到最高;再提高催化剂的用量时,产率缓慢下降。分析其原因,可能是过多的催化剂在反应体系中分散受阻,从而使单硬脂酸甘油酯产率下降。

3结语

以对甲苯磺酸为催化剂,采用单因素实验研究了丙酮保护法制备单硬脂酸甘油酯的工艺条件,确定了不同条件对单硬脂酸甘油酯产率的影响规律,最终确定了最佳反应条件为:n(甘油)∶n(丙酮)∶n(硬脂酸)=1.25∶2.5∶1,基团保护反应过程中反应温度为80 ℃,反应时间为3 h,催化剂用量为硬脂酸摩尔数的2.5%;酯化反应过程中反应温度为140 ℃,反应时间为4 h,催化剂用量为硬脂酸摩尔数的2.5%。在此最优条件下,单硬脂酸甘油酯产率达到96.42%。

采用丙酮保护法生产单硬脂酸甘油酯,具有原料易得和目标产物产率高的优点。但是,研究过程中也发现,该方法实验步骤较多,缩合反应及酯化反应时间较长,后处理也相对烦琐,因此,工艺条件还需进一步完善优化。

参考文献:

[1]SHAH H S, PARADKAR A. Effect of HLB of additives on the properties and drug release from the glyceryl monooleate matrices[J].European Journal of Pharmaceutics and Biopharmaceutics,2007,67(1):166.

[2]SINGH N, SHARMA S, SINGH B, et al. The effect of sodium bicarbonate and glycerol monostearate addition on the extrusion behaviour of maize grits[J]. Journal of Food Engineering, 2000,46(1):61.

[3]COSTAD G B, HIMALEE D S. Solute effects on the thermal stability of glycerol monostearte amylase complex superstructures[J].Carbohydrate Research,1990,208(15):199.

[4]周路,洪梅,顾怡,等.单硬脂酸甘油酯的应用研究及其生产工艺现状[J].化工时刊,2013,27(5):44.

[5]ZINNEN H A. Process for separating mono-,di- and triglycerides:4797233[P]. 1989-01-10.

[6]梁振明. 分子蒸馏单甘酯生产工艺[J].现代食品科技,2005,21(1):97.

[7]彭立凤,谭天伟.脂肪酶催化合成单甘油酯[J].现代化工,1997(8):41.

[8]章朝晖,冯巧嫦.高纯度单脂肪酸甘油酯的制备[J].精细石油化工,2001(2):18.

[9]倪永全,杜志云.缩水甘油的制备及单甘酯的合成[J].石油化工,1996,25(8):535.

[10]张逸伟,卢世,周嘉玲,等.由硬脂酸钠和环氧氯丙烷合成单硬脂酸甘油酯[J].化学试剂,1997,19(l):48.

[11]谷玉杰,马石刚,吕剑.合成系列高纯度单脂肪酸甘油酯[J].日用化学工业,2006,36(l):12.

[12]谷玉杰,吕剑.高纯度单硬脂酸甘油酯的合成[J].应用化工,2004,33(2):27.

[13]PETER S. Process for extraction of glycerol and glycerol from glyceride mixtures:5110509[P].1992-05-24.

[14]陈红,郑星,宋智慧.溶剂法合成高纯度单硬脂酸甘油酯[J].化学试剂,2003,25(l):47.

Process conditions for synthesis of glycerol monostearate by acetone protection method

LYU Chengxue1,2, LI Hangjie1,2, GAI Xikun1,2, SUN Yuemei1,2, LYU Peng1,2,XING Chuang1,2,YANG Ruiqin1,2

(1. School of Biological and Chemical Engineering, Zhejiang University of Science and Technology,Hangzhou 310023, China;2. Zhejiang Provincial Key Laboratory for Chemical and Biological Processing Technology of Farm Produce, Hangzhou 310023, China)

Abstract:Glycerol monostearate was synthesized from glycerine and stearic acid, using acetone as group protectionagent, chloroform as dehydrant, methyl benzene sulfonic acid as catalyst.The effects of molar ratio of reactants, reaction temperature, reaction time and amount of catalyst on the yield of glycerol monostearate were investigated.The results show that optimal conditions for the synthesis of glycerol monostearate: n(glycerin)∶n (acetone)∶n (stearic acid) =1.25∶2.5∶1(molar ratio), condensation reaction temperature is 80 ℃, reaction time is 3 h, the dosage of the catalyst is 2.5% of stearic acid molar, esterification reaction temperature is 140 ℃, reaction time is 4 h, the dosage of the catalyst is 2.5% of stearic acid molar. Under the above conditions, the yield of glycerol monostearate reaches 96.42%.

Keywords:p-toluene sulfonicacid; acetone protection method; catalytic synthesis; glycerol monostearate.

中图分类号:TQ225.24; O623.624

文献标志码:A

文章编号:1671-8798(2016)01-0043-05

作者简介:吕成学(1960—),男,吉林省四平人,教授,博士,主要从事绿色化工与技术研究。

基金项目:浙江科技学院学科交叉预研专项项目(2013JC09Y)

收稿日期:2015-07-13

doi:10.3969/j.issn.1671-8798.2016.01.008

浙江科技学院学报,第28卷第1期,2016年2月

Journal of Zhejiang University of Science and Technology

Vol.28 No.1, Feb. 2016