用近似的拉深系数计算来预测车门框拉深缺陷

施于庆

(浙江科技学院 机械与汽车工程学院,杭州 310023)

用近似的拉深系数计算来预测车门框拉深缺陷

施于庆

(浙江科技学院 机械与汽车工程学院,杭州 310023)

摘要:车门框是要求一次拉深成形的复杂汽车覆盖件。由于该模具制造周期长、成本高,因此需要判断其能否一次成形的可能性。而依赖于经验分析或参照相类似的冲压件拉深情况又不完全可靠,并且也比较困难。为此,提出一种近似计算拉深系数的方法来预测车门框拉深缺陷,从而得到了车门框发生拉裂比较准确的预测结果。最后,经与拉深试压、对比,证明这一计算方法是比较可靠和实用的。

关键词:车门框;缺陷预测;拉深系数;近似计算

汽车覆盖件如车门框是一种大尺寸、大变形的复杂冲压件,由于不能像盒形件那样可以用公式并结合图形算出拉深次数、得出拉深形状,所以,一般都要求采用一次拉深来进行冲压生产[1]。然而该模具设计和制造的周期长、成本高,故要判断其能否一次成形的可能性就显得非常必要。可是依赖于经验分析方法,并参照相类似的冲压件拉深,又不完全可靠。另外,计算机模拟是在给出预先假设参数的条件下进行模拟,如果实际生产情况稍有改变,就要重新调整参数进行模拟。如模拟冲模拉深速度、网格大小细密程度、单元数量等[2-3]都会影响模拟的准确度。若采用变压边力控制,由于设备成本高昂,则难以得到推广使用[4]。为此,提出根据标注的尺寸,按冲压方向求解拟合曲线方程,以拟合曲线中最小曲率半径,参照杯形件来近似计算拉深系数的方法,在生产试压中准确地预测拉裂的发生。

1车门框工艺分析

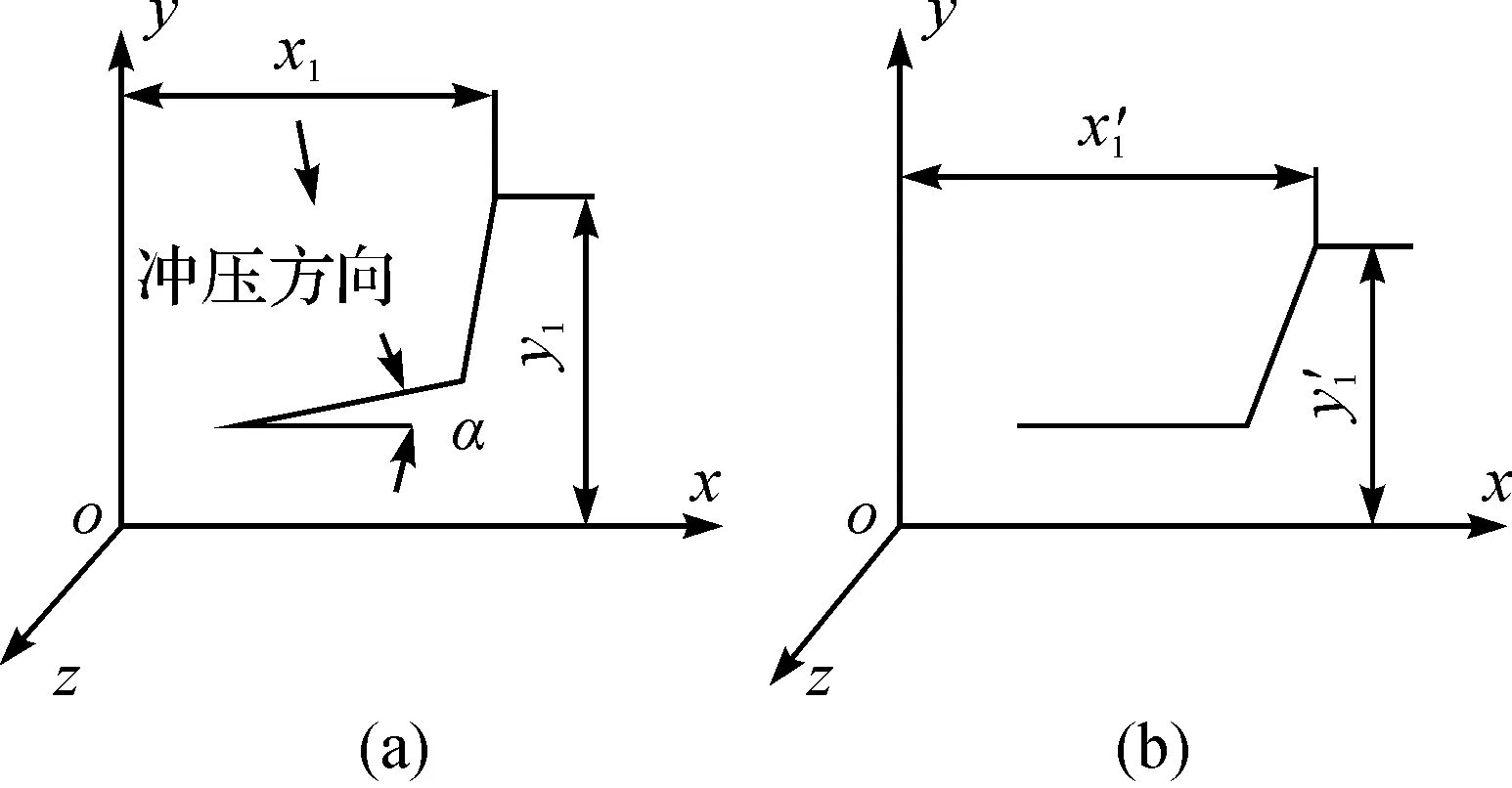

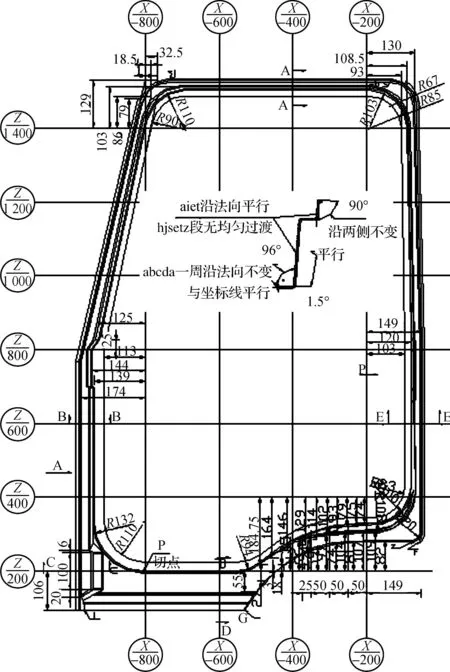

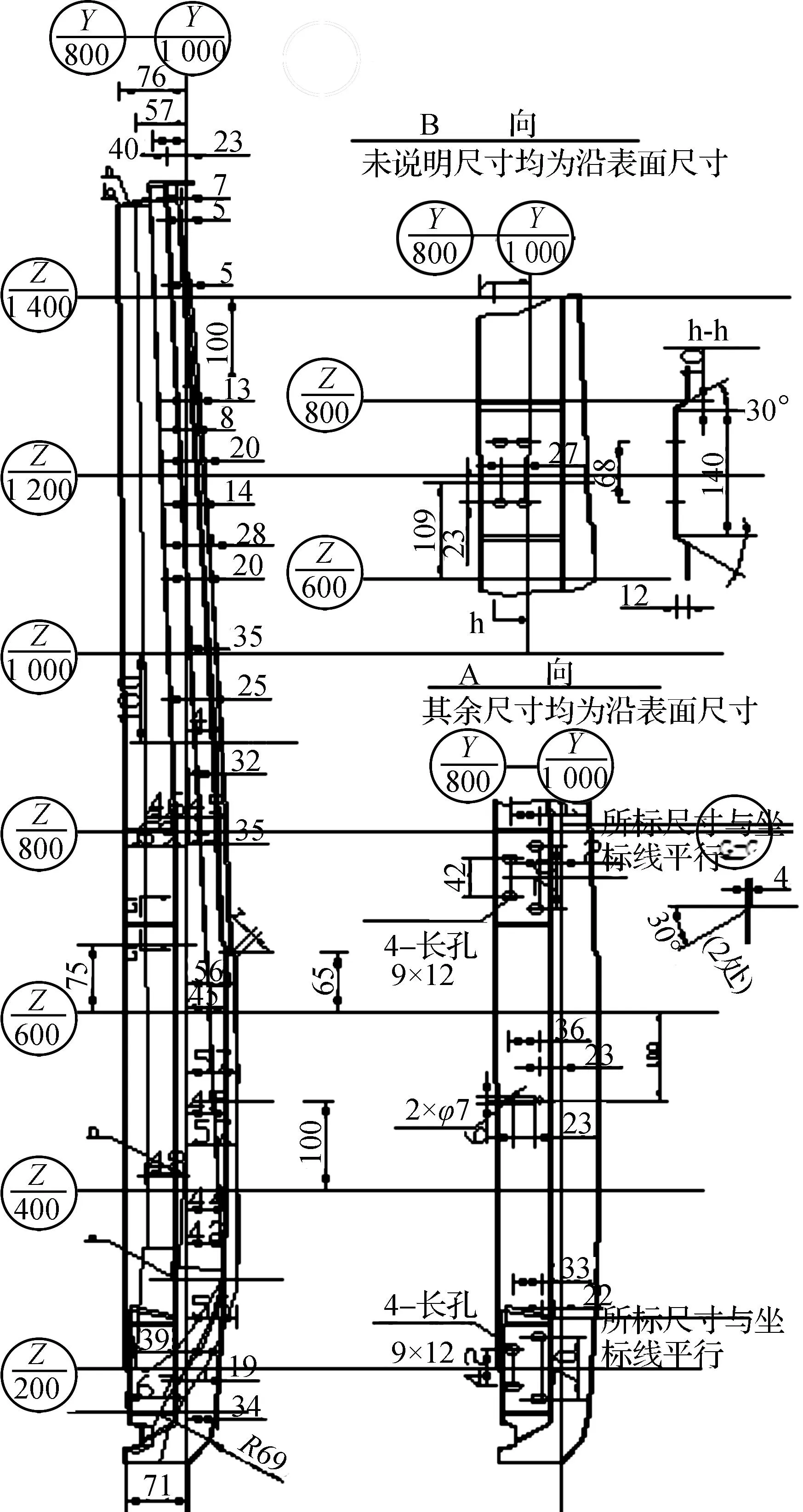

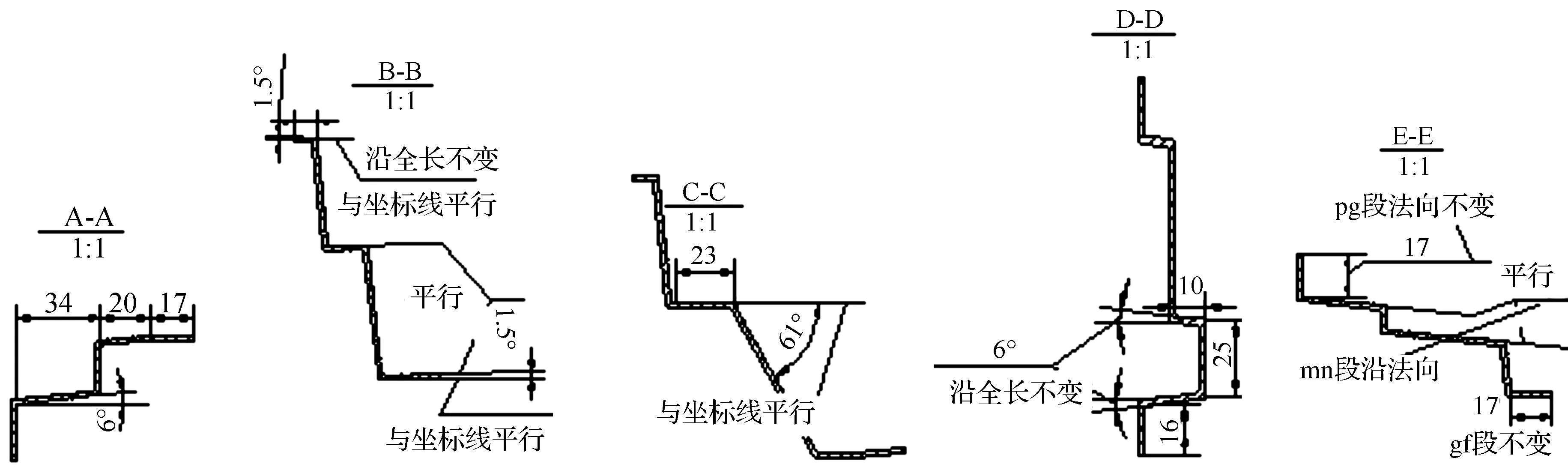

图1所示是某车型门框零件,材料为08Al,料厚1.1 mm。该冲压件尺寸大,形状复杂,表面质量要求高,成形难度高。该零件的冲压工艺流程是:拉深→冲裁中间部分→修边。要生产出合格的车门框零件,拉深工序的成功与否是最重要的,如果在拉深过程中发生了破裂,冲压生产就不可能进行下去。因此,就要对拉深可能性进行初步的分析、判断。按经验的方法估计及参照类似的冲压件拉深成形,从图1(a)xoz坐标面可看出,右下角一段密集标注尺寸的非规则弧线处成形难度最高,是容易拉裂处,而一旦该处发生破裂,则整个零件就不可能拉深出合格的产品;另外,右上角存在破裂的可能性也很大。

(a)xoz平面投影

(b)zoy平面投影

(c)截面

2拉深系数近似计算

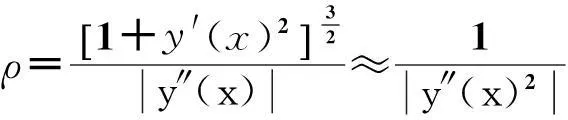

车门框一类冲压件外形轮廓由直线、圆弧及不规则曲线组成,而这些图元均有标注的尺寸给出。直线和圆处的拉深情况比较好计算或分析,难的是不规则曲线处。由于非规则曲线在设计冲压件时会给出比较多的尺寸来表达曲线形状,因此可设想,利用给出标注的尺寸点,求解出拟合曲线方程,设为y(x),根据文献[5]:

(1)

(2)

式(2)中:m为拉深系数;d为拉深后工件或半成品杯形直径;D为拉深前圆坯或半成品杯形直径。

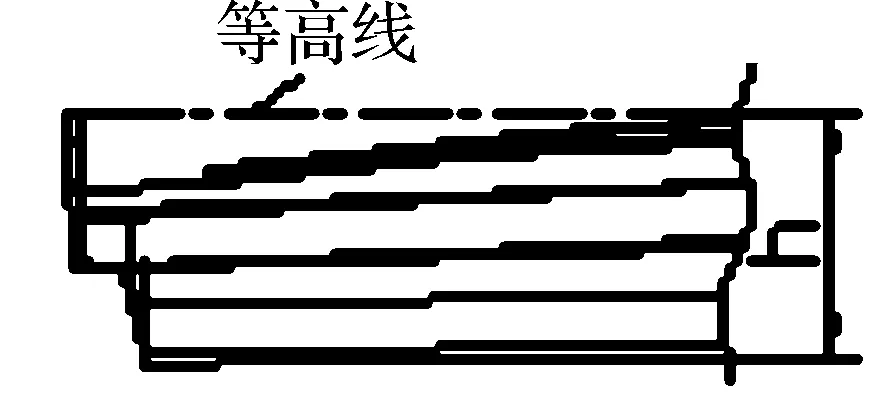

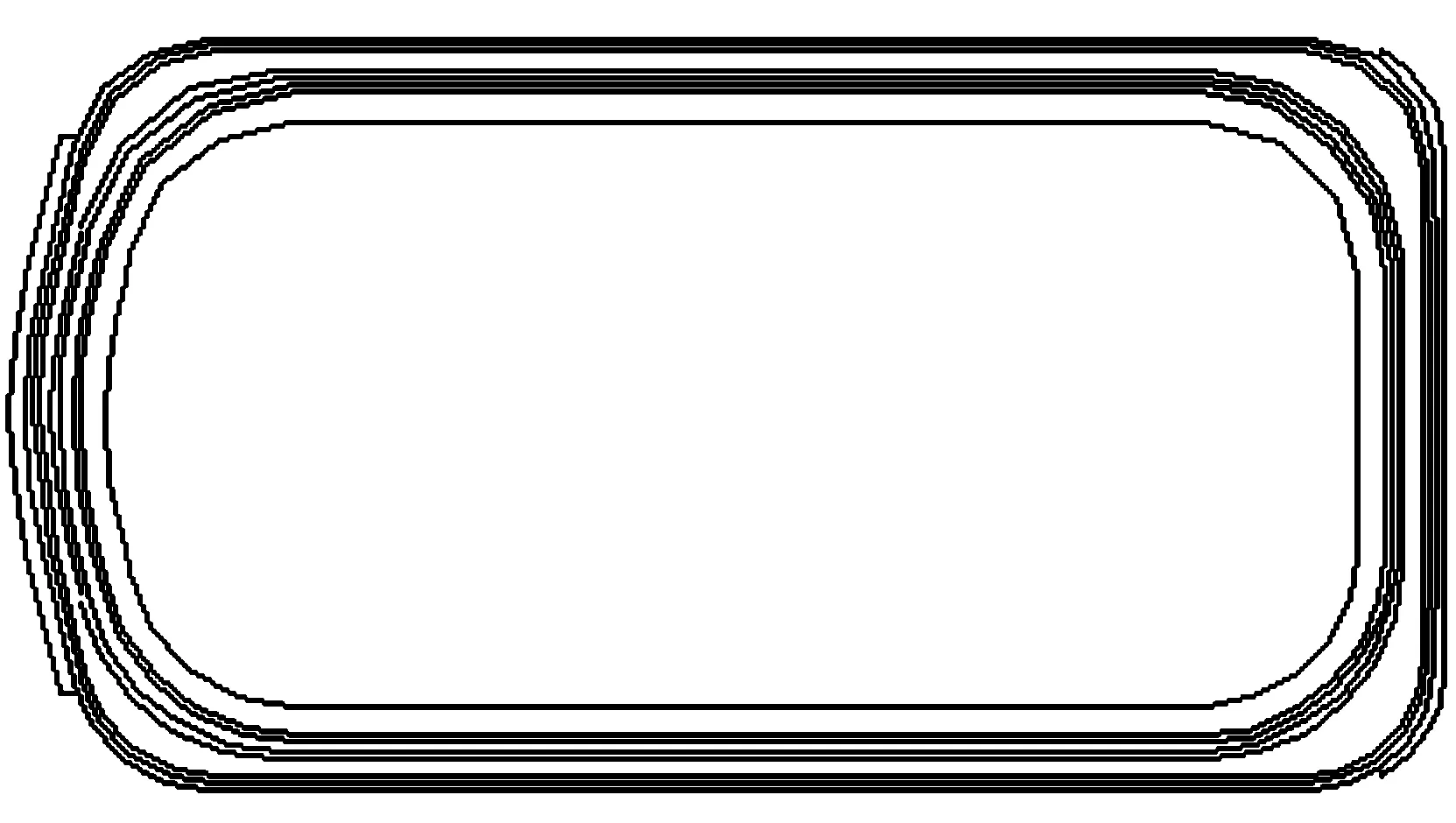

对比材料的极限拉深系数mmin,若m>mmin,就可以一次拉深;若m 图2 冲压方向Fig.2 Stamping direction 图3 假想的等高线Fig.3 Imaginary equal altitude line 图4 车门框上段的上下对称图Fig.4 Symmetrical figure of truck door frame for upside 根据拟合曲线形状得到ρmin,但在实际计算时,按ρmin处的高度计算假想的杯形件,从而计算杯形件拉深系数,将拉深系数与材料的极限拉深系数作对比,就能分析得到是否发生破裂。经如此分析、计算得出:右上角,凭经验有可能发生拉裂,而计算结果是不会发生拉裂;右下角成形过程中会发生拉裂现象。 3试压验证 由于车门框设计要求左右对称各一件。为了减少不必要的损失,拉深工序采用分段拉深,零件共分4个部分拉深,最后采取拼接的方法。上面采取上下轴对称2件同时拉深,如图4所示。 左右2个边立柱各采用单独的模具,下面的形状采取上下和左右4件一起拉深。先制造2副模具,即上段2件轴对称模具和下段4件上下左右对称模具。模具为45号钢,镶块结构。经试压,上段2件轴对称模具压制后,没有发生拉裂,而下段4件上下左右对称件经模具拉深后发生严重的破裂。因此,生产该冲压件就要考虑更换屈强比更低的材料或修改冲压件结构。 4结语 车门框一次拉深要分析其可行性与可靠性,确定是否可能发生拉裂,只要有一处发生了拉裂,则整个零件便不能进行生产压制。采用冲压方向所得拟合曲线,求得最小半径ρmin,以ρmin假想成一个杯形件,并参考杯形件的拉深系数算法来计算此处的拉深系数m,对比材料的极限拉深系数mmin,这是比较可行的方法。 参考文献: [1]施于庆.冲压工艺及模具设计[M].杭州:浙江大学出版社,2012:45. [2]施于庆,李凌丰.板料拉深有限元模拟冲模速度研究[J].兵器材料科学与工程,2010,33(3):75. [3]胡玉梅,张健,邓兆祥,等.板料成形仿真中冲模速度的确定方法[J].机械工程学报,2007,43(12):88. [4]施于庆,李凌丰.带工艺孔的板坯拉深新工艺有限元模拟[J].兵工学报,2009,30(7):967. [5]施于庆,管爱枝. 用椭圆角凹模消除水管接头盖成形缺陷的研究[J]. 浙江科技学院学报,2014,26(3):186. 启事 为适应我国信息化建设的需要,扩大作者学术交流渠道,本刊已加入《中国学术期刊(光盘版)》《中国期刊网》全文数据库和《万方数据——数字化期刊群》《中文科技期刊数据库》《中国科技论文在线》《超星期刊域出版平台》《台湾华艺CEPS中文电子期刊》等,并被俄罗斯《文摘杂志》(AJ)、美国《化学文摘》(CA)、美国《剑桥科学文摘》(CSA)、美国《乌利希国际期刊指南》收录,是人大《复印报刊资料》和《电子科技文摘》转载源刊,作者著作权使用费随本刊稿酬一次性给付。如果作者不同意将文章编入有关数据库,请在来稿时声明,本刊将作适当处理。 Predicting drawing-defect of truck door frame by approximate calculating of drawing coefficient SHI Yuqing (School of Mechanical and Automotive Enginering,Zhejiang University of Science and Technology,Hangzhou 310023,China) Abstract:Truck door frame is a complex truck covering part,which is required by a deep drawing. Due to manufacturing period of this press tool is long, and manufacturing cost of this press tool is high, the forming possibility of workpiece is prejudged, which can or not be a deep drawn. To reply on experience analysis or refer to deep-drawing case of other work piece, is not only unreliable but also difficulty. Therefore, method of approximate calculating drawing coefficient is used to predict drawing-defect of truck door frame. And accuracy result of predicting on truck door frame with fracture in deep-drawing is obtained. Contrasting with deep-drawing test, the method is proved reliable and practical. Keywords:truck door frame; predicting drawing-defect; drawing coefficient; approximate calculating 中图分类号:TG386.32 文献标志码:A 文章编号:1671-8798(2016)01-0032-04 作者简介:施于庆(1959—),男,浙江省杭州人,教授,硕士,主要从事板料成形及计算机仿真研究。 收稿日期:2015-05-24 doi:10.3969/j.issn.1671-8798.2016.01.006 浙江科技学院学报,第28卷第1期,2016年2月 Journal of Zhejiang University of Science and Technology Vol.28 No.1, Feb. 2016