一种爆破管用测压器动态特性的有限元数值模拟*

王振富,张红艳,刘双峰

(1.中北大学 电子测试技术国家重点实验室,山西 太原 030051;

2.中北大学 仪器科学与动态测试教育部重点实验室,山西 太原 030051)

一种爆破管用测压器动态特性的有限元数值模拟*

王振富1,2,张红艳1,2,刘双峰1,2

(1.中北大学 电子测试技术国家重点实验室,山西 太原 030051;

2.中北大学 仪器科学与动态测试教育部重点实验室,山西 太原 030051)

摘要:针对传统爆破管压力测试装置由于其传感器结构无法实现小体积的缺陷,设计了一种壳体电容式压力传感器。介绍了测压器的结构及基本原理,并利用ANSYS软件对测压器进行了静力分析及瞬态压力仿真,利用MATLAB进行了数值拟合;在模拟膛压发生器上进行动态实验,对得到的压力曲线进行分析。分析表明,该测压器压力响应良好,可以推广到实践中。

关键词:爆破管;电容式测压;ANSYS;MATLAB

爆破管膛内动态压力是进行管内爆破试验设计和研发的重要参数,对于得到管壁允许强度、膜片破膜压力峰值和爆破药性能都十分重要[1]。目前主要使用的是放入式测压器和电子压电测压器两种方法,但都无法解决其结构与安装空间小的矛盾[2,3]。因此,本文就适用于中小管径爆破管膛压测试的电容式壳体测压器的结构强度进行了验证,并对其动态特性进行模拟分析,通过实验对模拟曲线进行了校准,分析了可行性。

1测压器的结构及基本原理

电容式测压器是筒状结构,由一厚壁的外筒,端盖和内部电路筒以及加在内外筒之间的聚四氟乙烯环构成。外筒取良好的弹性元件,则可以利用内外筒构成一个以空气为介质的电容器。外筒直接曝露于燃爆场内,测得数据更准确,故其材料应选择超高强度的18Ni(300)马氏体时效钢,其弹性模量为186 Gpa,屈服极限达到2 000 MPa[4]。设外筒半径为R,内筒内半径分别为r,筒高为L,筒间距为d,空气介质系数为ε0,聚四氟乙烯的截至系数为εJ。

该测压器的工作原理为:外筒在收到外部压力载荷产生变形时,内外筒之间的距离d发生变化,因此使得壳体电容值C发生变化,进而改变内外筒之间电压。用测量电路采集壳体电容电压与参考电容电压的差分响应,从而实现存储测试。其电容的计算公式如下[5]:

(1)

2静力作用下壳体测压器的计算与分析

2.1静力分析与计算

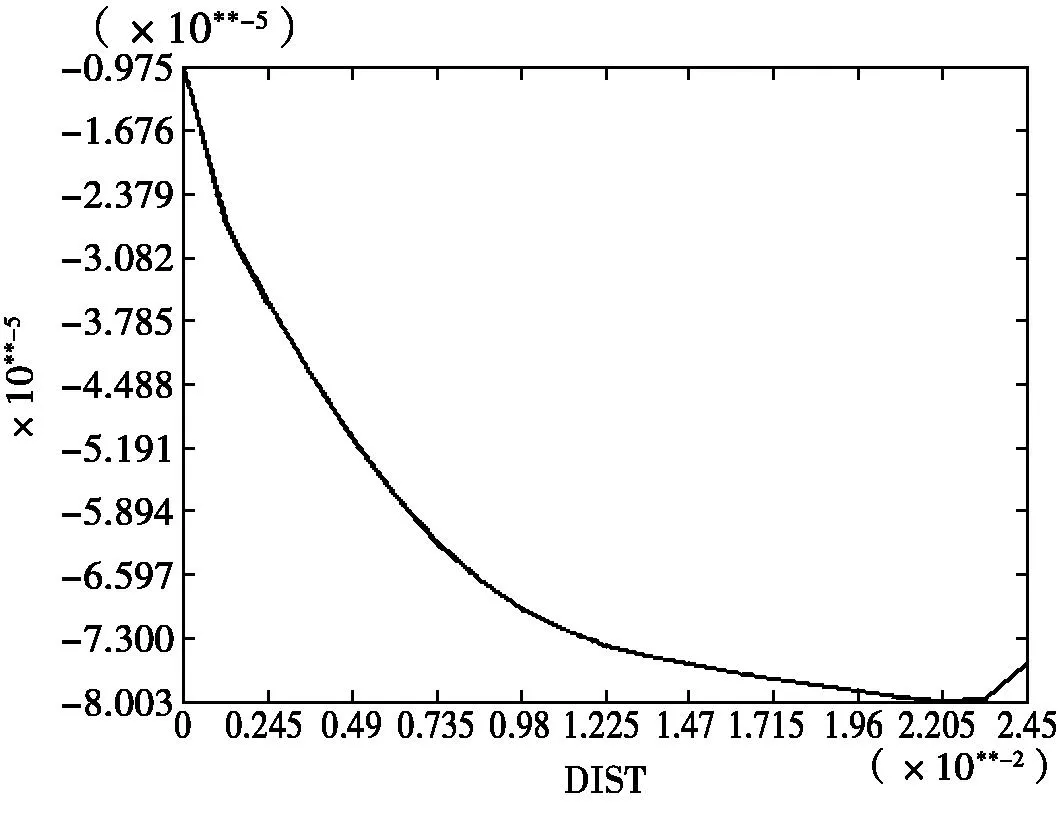

采用有限元分析软件ANSYS进行静压响应分析。在Define Loads中将载荷从0线性加载至600 MPa,分度值是150 MPa。通过软件自带后处理器General Postproc,获取测外筒内壁与内筒对应X坐标方向、Y坐标方向的位移形变量。在Options Outp中把每次提取参数样本容量值设置为15。提取测压器筒内壁沿设定路径的各点径向位移响应如图1所示。

图1 壳体内壁径向位移

由以上分析可知,测压器壳体沿高度变形量与其对应高度之间是非线性关系。

将采集到的15个数据与对应载荷录入到Ansys中,通过拟合可以计算出不同载荷作用下测压器外筒内壁半径R0与高度h的函数关系。

因内外筒间有空气和聚四氟乙烯两种介质,壳体电容量对筒式电容器单位长度电容量公式沿高度方向分段积分就是筒底、环形平板电容器的电容量之和,如公式(2)所示:

(2)

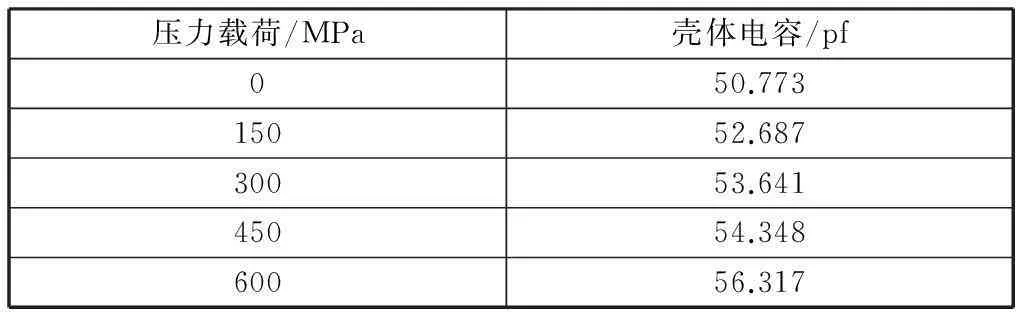

式中,ε0、εJ、εK分别为真空介电常数、聚四氟乙烯及空气相对介电常数。通过用MATLAB软件可以解得测压器在静力作用下的电容响应结果如表1所示。

表1 壳体电容容量

2.2分辨率

分辨率是静力响应的重要参考量。为此我们假设壳体初始电容为匹配标准电容;通过MATLAB得到的拟合值等于其实际静态响应值。

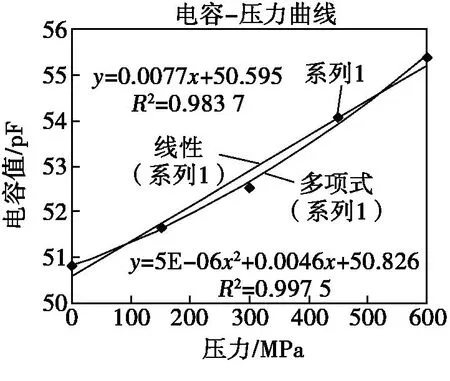

通过对表1的数据进行处理,利用MATLAB的曲线拟合功能可以得到电容与压力的曲线如图2所示,可以得出,测压器的电容与压力的关系变化规律是非线性的。

图2 电容压力拟合曲线

通过再次利用MATLAB二次拟合得到曲线的方程为:

f(p)=5.1×10-6p2+0.004 59p+50.228 .

分辨率是指传感器的电容值实际值最小变化的能力。工程实践中,常用相对误差的概念表示“线性度”的大小,也即传感器的实际特性曲线与拟合直线的绝对误差的绝对值与输出真值比值,如公式(3)所示[5]:

. (3)

3壳体测压器动态冲击响应

为了尽量模拟实际环境情况,对测压器进行了瞬间600MPa的高压模拟仿真,以便于得出其动态特性。

3.1载荷的施加

在ANSYS软件的Preprocessor>DefineLoads中对有限元模型施加如图3所示的压力载荷,选用不同载荷方式的载荷步加载,在仿真过程中,将该压力载荷施加到壳体的外侧面,如图3。

图3 添加载荷

3.2动态仿真结果及分析

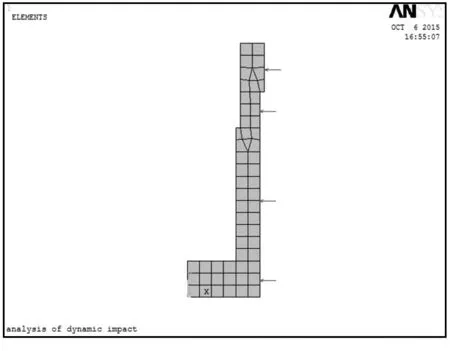

对测压器模型进行载荷设定条件后,在Solution中求解,如图4膛压简化曲线所示,由通用后处理器Generalpostpoc查看结果。当t=5ms时,压力载荷达到峰值600MPa,壳体内壁各节点应力达到最大值。图5为壳体在压力达到峰值时的应力云图。

图4 膛压简化曲线

图5 达到峰值时壳体的应力云图

由图上可以看出,当膛压达到最大值600MPa时,测压器并没有出现塑性变形,所有节点的应力均小于材料设置的屈服应力极限,仍然属于弹性变形范围内,即壳体压力响应良好,作为承压结构合理。

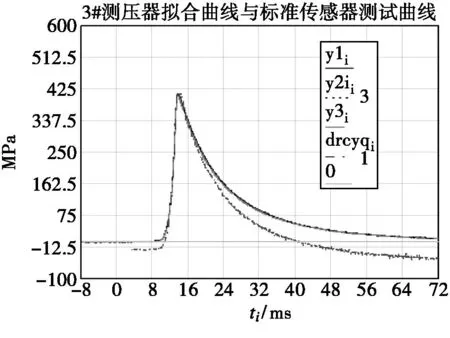

3.3在模拟膛压发生器上进行动态校准

模拟膛压发生器作用是模拟爆破管膛内压力作用。配置不同剂量的发射药可以获得不同的爆破压力,不同厚度的爆破片可以控制实现不同的峰值压力[6,7]。爆破产生的流场压强作用在电容测压器上,通过测量电容电压的变化,得到膛内的P-t曲线。

在校准过程中,可以认为是一个密闭的空间,腔内压力场平稳,符合校准的条件,破膜以后也即下降沿时间,腔内压力迅速流失,大量燃爆气体喷出,各个基准测压点混乱,传感器的非线性显著。如图6所示的实际校准数据也说明这一点。

图6 测压器测量曲线与标准曲线对比图

从图6可以得出,上升沿与标准传感器基本吻合,这是因为在上升沿时刻模拟膛压发生器膜片尚未破损,而下降沿与标准传感器出现了一定的误差,没有马上归零,这可能是因为受弹性滞后和弹性后效的影响。

4结论

本文利用Ansys仿真分析软件对一种应用于爆破管的壳体电容式测压器进行了设计与分析,研究了其静态特征和高冲击下动态冲击仿真。利用测量电容的变化范围得到冲击响应的变化,通过MATLAB的数值拟合分析得到测压器

的分辨率,以及在模拟膛压发生器中对测压器进行动态校准,并通过对实测数据的分析阐明了电容式测压器设计的合理性。

参考文献

[1]陈聪.压力容器用爆破片应用技术的研究[D].西安:西北大学,2012.

[2]李新娥,祖静,马铁华,等.用于火炮膛压力测试的电容式传感器的设计[J].仪器仪表学报,2011,32(3):640-645.

[3]王海明,裴东兴,张瑜.微小型放入式电子测压器的研究[J].电子设计工程,2009,17(12):28-31.

[4]陈建刚,张建福,卢凤双,等.18Ni马氏体时效钢强化方法概述[J].金属功能材料,2009,16(4):46-49.

[5]孟立凡,蓝金辉.传感器原理与应用[M].北京:电子工业出版社,2008:6-12.

[6]刘飞,徐鹏,张红艳.电容式测压器的壳体设计与仿真[J].弹箭与制导学报,2011,31(6):193-196.

[7]邵学涛.基于电容传感原理的电子测压器的研究[D].太原:中北大学,2011:45-48.

Finite Element Simulation of Manometer Dynamic Characteristic for Blasting Works

Wang Zhenfu1,2, Zhang Hongyan1,2, Liu Shuangfeng1,2

(1.NationalKeyLabforElectronicMeasurementTechnology,NorthUniversityofChina,TaiyuanShanxi030051,China;2.KeyLabofInstrumentationScience&DynamicMeasurement,NorthUniversityofChina,TaiyuanShanxi030051,China)

Abstract:For the defect problem of small size sensor structure, the traditional pipe burst pressure testing device cannot achieve the small volume effect, so a housing capacitive pressure sensor is designed. The article introduces the structure and the basic principles of this sensor and the static analysis and pressure transient simulation is made on manometer using ANSYS software and the numerical fitting is done with MATLAB. The dynamic experiments on simulation chamber pressure generator are made to analyze the pressure curves obtained. Analysis shows that the manometer pressure response is good; it can be extended to practice.

Key words:blasting tube; capacitive load; ANSYS; MATLAB

中图分类号:TM933.2

文献标识码:A

文章编号:1674- 4578(2016)01- 0025- 03

作者简介:王振富(1989- ),男,山西忻州人,硕士研究生,研究方向:动态测试与智能仪器。

基金项目:国家重点实验室基金资助(9140C120704070C12)

收稿日期:2015-10-23