气氧甲烷火炬式点火器稳态仿真分析

王铁岩,郑孟伟,蔡振宇

(北京航天动力研究所,北京,100076)

气氧甲烷火炬式点火器稳态仿真分析

王铁岩,郑孟伟,蔡振宇

(北京航天动力研究所,北京,100076)

为了对一种气氧甲烷点火器内部燃烧情况进行评估,针对该点火器的燃烧反应、流动及工作特点,应用CFD计算方法进行了稳态仿真分析。该点火器为保证其重复使用可靠性,采用电火花起火点燃高混合比燃气后补燃的设计,此种设计点火器内燃烧环境特殊,流场较为复杂,中国缺乏相应的设计经验。通过数值仿真很好地预测出了点火器的出口温度及烧蚀位置,并为该点火器的改进提供了参考。

液体推进剂火箭发动机;气氧甲烷;点火器

0 引 言

液氧甲烷以其清洁、廉价、空间可贮存及仅次于氢氧的高比冲特性,成为液体火箭发动机理想的燃料组合[1]。随着航天技术的发展,发射任务及成本控制对火箭发动机的重复使用和多次点火能力提出越来越高的要求,甲烷火炬式点火已成为液氧甲烷类发动机不可或缺的关键技术。国外在火炬式点火器的研究上起步较早,可靠性已得到充分验证[2],而中国还处于起步阶段,存在较多需要研究的问题。对于气氧甲烷火炬式点火器,由于甲烷燃烧仿真的详细燃烧模型过于复杂难以工程应用;简化模型虽数量多,但在与湍流计算耦合的过程中,所得计算结果不理想。本文通过优选甲烷燃烧模型,利用有限速率反应模型对点火器燃烧传热过程进行了稳态仿真计算,分析了点火器内流场及换热情况对点火器可靠性的影响,并通过实验验证了仿真结果的准确性。

1 燃烧过程物理模型

1.1 控制方程

点火器的气体湍流流动和气相燃烧过程的控制方程采用包括多组分带化学反应的雷诺平均N-S方程进行描述:

式中 Q为当地流量;(E - Ev),(F - Fv),(G - Gv)分别为当地各方向流速的变化量;S为方程的源项。

1.2 湍流模型

点火器内部流体在燃烧过程中处于剧烈的湍流状态,综合考虑网格数量、计算效率及壁面情况,选用k-ε湍流模型[3],模型的方程为

式中 cε1,cε2,σk,σε分别为湍流模型常数;f2为近壁衰减函数;φk和φε分别为壁面项。

1.3 燃烧模型

模拟化学反应的化学动力学模型可分为详细反应机理、简化反应机理和总反应机理[4,5]3种。国外对甲烷燃烧机理研究较多,已有较为详细的反应模型GRI-mech[6]。然而,详细燃烧模型由于计算量大,无法满足工程上的需要,因此多种简化方法的简化反应机理在工程上更具实际意义。简化模型的计算结果由于简化过程本身的近似及具体燃烧环境的变化,相对于详细机理产生了不同程度的偏差。本文经过计算验证在众多简化反应模型中,选取了基于骨架理论的41步甲烷简化反应模型[7]。

各个组分的化学反应速率用有限反应速率模型来描述,忽略湍流对化学反应速率的影响,化学反应速率用Arrihenius形式表示。

1.4 物性模型

仿真模拟中涉及到的物质有甲烷、氧气、水蒸汽、二氧化碳、一氧化碳等。比热容由分段多项式拟合:

式中 cp为定压比热;a1,a2,a3,a4,a5分别为多项式拟合常数;T为当地温度。

混合气体的导热系数和动力黏度按理想气体混合定律计算,各气体物质的导热系数按分子动力学理论计算[8],动力黏度计算如下:

式中 µ 为当地动力黏度系数;µ0为理论动力黏度系数;T0为理论温度;n为温度指数。

1.5 点火器模型

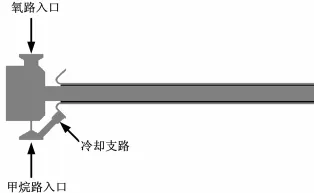

点火器中心对称面流场示意如图1所示。

图1 点火器对称面流场示意

由图1可知,氧气从上侧流入点火室,甲烷从下侧进入分为2路,一路进入点火室进行燃烧;另一路进入冷却支路对引火管进行冷却而后进行补燃,火花塞位于点火室顶端,点火端面与点火室上顶面齐平。

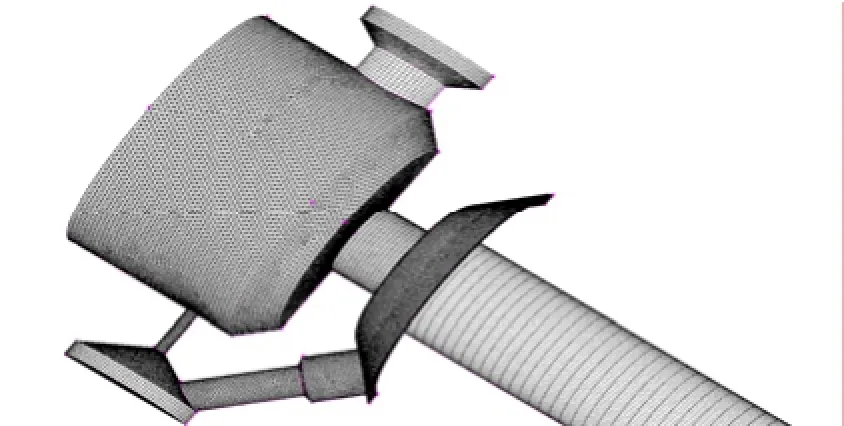

点火器关于中心面对称且为对撞式的掺混方式,为提高计算效率只计算一半流域(见图2)。采用四面体和六面体相结合的方式构建网格,点火室和集合环为四面体网格,其余部分采用六面体网格,对于换热面进行了加密处理,共计616 377个体网格。

图2 点火器计算模型

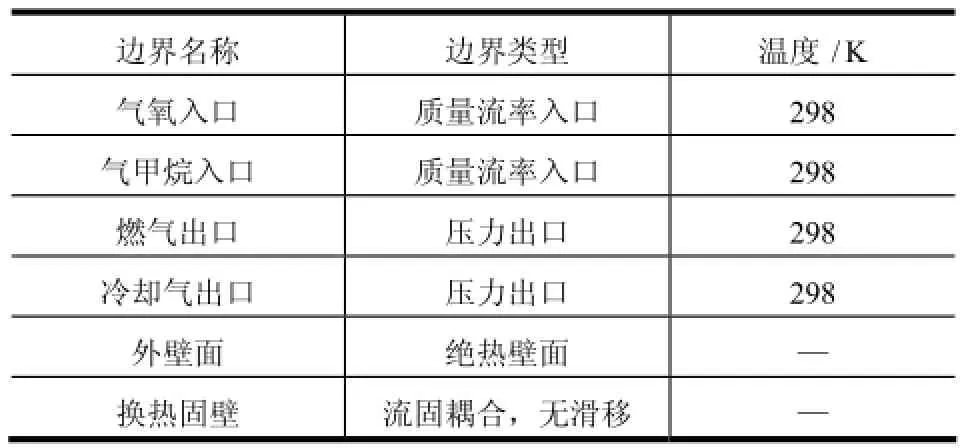

1.6 边界条件

燃烧过程中的边界条件如表1所示。

表1 边界条件

2 数值流场模拟与对比分析

2.1 仿真结果分析

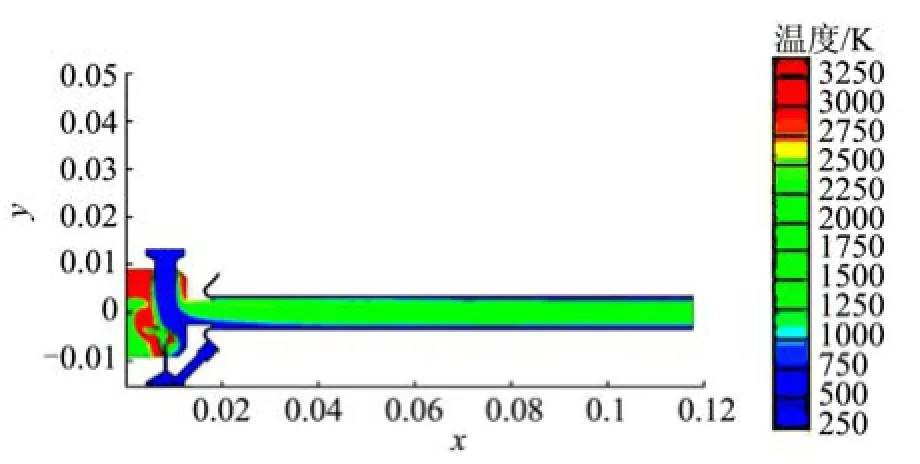

对于点火室内部,点火器设计为大富氧环境下进行对撞燃烧,从点火器对称面的温度分布(见图3)可得到如下特点。a)对撞高温区,出现不规则、不对称的状态;b)近氧气入口处,出现了一个明显的低温区;c)近甲烷路入口处,出现一个较大的高温区。对撞高温区呈现出不规则、不对称的状态可以推断甲烷与气氧在对撞过程中出现偏心。这种偏心情况的出现源于点火器内气氧流量远高于甲烷流量,两路气流动量差异悬殊,在对撞过程中气氧的流动方向为主流方向,并向出口侧偏心,如图4所示。

偏心撞击过程使气氧在甲烷入口附近大量聚集,阻碍了在甲烷入口壁面附近反应的进行,使一部分气氧直接进入引火管内,在近甲烷路一侧形成了一个低温氧气膜,使近甲烷路一侧的引火管传热壁面相对于近氧路一侧的不容易发生烧蚀。

图3 对称面温度分布

图4 对称面氧气质量分数分布

OH为甲烷燃烧中的中间产物,其浓度分布可以反映出燃烧反应的剧烈程度(见图5)。

图5 对称面OH质量分数分布

由图5可知,在点火室内部有2个区域OH的浓度相对较高,一个是气氧与甲烷的对撞区域,另一个是氧入口一侧的壁面区域。对撞区域掺混的效果最为理想,反应最为剧烈。而氧气入口一侧的壁面区域反应中间产物的富集,成为温度云图中近气氧入口处的高温区域形成的原因,即由于对撞偏心的影响一部分燃烧的中间产物向气氧入口方向流动,在近气氧入口处富集,使燃烧反应继续进行导致升温,一部分中间产物从近氧路一侧进入引火管内部,使这一侧的引火管温度更高。

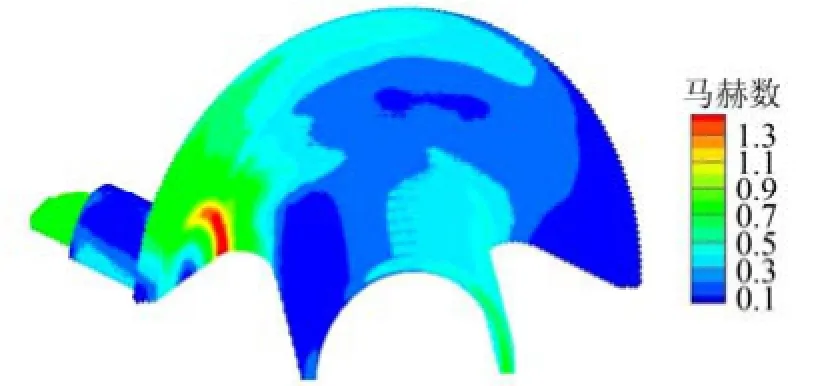

引火管出口速度分布如图6所示。由图6可知,对于引火管部分,在氧路一侧的冷却夹套内的冷却剂流速远远高于在甲烷路一侧的冷却剂流速。这种速度的差异主要源于冷却剂入口处集合器的窄缝型设计。

图6 引火管出口速度分布

冷却路入口处的气流速度很高,进入薄壁型集合器后,在近转角侧受转角的影响形成一个超声速的半圆环区域(见图7),气流经过激波的速度降低,造成壅塞,致使近甲烷路一侧的冷却夹套内的流速降低。但在远转角区域,并没有形成超声速区,如图8所示。

图7 薄壁集合器仰视马赫数云图

图8 薄壁集合器仰视速度矢量

由图8可知,在锥形薄壁集合器的下端形成一股稳定向氧路侧流动的冷却气流,致使近氧路侧的冷却夹套流速较高,造成速度分布差异,出现冷却不均的情况。氧路侧的引火管换热能力强,壁面可以得到较好的冷却,甲烷路侧的冷却能力较差,易被烧蚀。

图9为引火管对称面上沿轴线方向甲烷侧与气氧侧的内外壁温分布。由图9可知,近氧路一侧的引火管的内外壁温在引火管初段远远高于近甲烷路一侧的温度。由此可知,在近氧路侧的引火管夹套冷却能力虽然比较强,但由于这一侧引火管内部有中间产物进入,使引火管壁面温度远高于近甲烷路一侧的引火管温度。由于引火管初段在氧气膜的保护下,这一侧引火管温度始终维持在一个比较低的状态下,直到燃气在引火管内充分混合。

图9 引火管轴线燃气温度分布

从以上分析可以看出,主路的燃烧场分布情况和冷却路的流场分布情况相对于火炬点火器的工作可靠性都有着显著影响。

2.2 仿真结果与实验结果对比

仿真计算所得数据与实验数据的比较如表2所示。

表2 仿真结果与实验测量结果对比

由表2中的对比结果可以看出,仿真结果与实际测量结果误差率不超过8%。

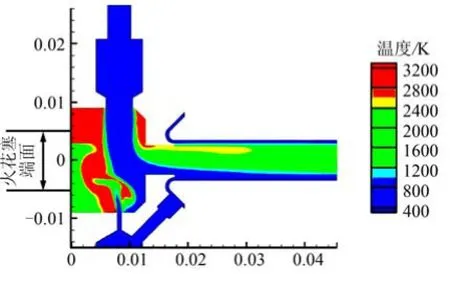

点火器火花塞的直径为10 mm,火花塞发火端面与点火室顶部齐平(凸出或凹进不大于0.2 mm),点火室温度云图与火花塞端面的尺寸对比如图10所示。

图10 点火室温度云图

点火器顶部火花塞的烧蚀情况如图11所示。由图11可以看出,火花塞在氧路一侧的烧蚀情况较为严重,导致部分试验工况中点火失败,与仿真预测结果相符。

图11 火花塞的烧蚀情况

点火器氧路一侧的引火管实验件的拆解情况如图12所示,点火器甲烷路一侧的引火管实验件的拆解情况如图13所示。

图12 近氧路侧实验件拆解情况

图13 近甲烷路侧实验件 拆解情况

从图12、图13中可以看出,氧路一侧的烧蚀程度远远大于甲烷路一侧的烧蚀,部分试验工况下甚至导致引火管烧穿,与仿真预测结果相符。

3 结 论

a)气氧甲烷点火器在试验过程中主要存在如下问题:

1)点火器引火管内氧路侧烧蚀过于严重,可能在多次点火过程中出现破损;

2)火花塞在靠近氧路一侧的烧蚀过于严重,导致火花塞失效,致使点火失败;

3)点火器冷却夹套内的流动分布不均,甲烷路一侧的流动过于缓慢,冷却能力较低,导致在引火管内壁温度相同的情况下,甲烷路一侧的引火管由于冷却性能不足出现烧蚀现象。

b)基于仿真计算出的流场情况,推论出上述问题的产生原因:

1)近氧路一侧的烧蚀,主要是因为甲烷与氧气的掺混情况不佳,甲烷与氧气完全燃烧反应速度较慢,使一部分中间产物进入引火管内,燃烧反应在引火管内部继续进行,过热的气体致使引火管的烧蚀;2)火花塞的烧蚀,主要是由于气氧与甲烷对撞过程中出现偏心,导致一部分反应中间产物在气流的带动下,在近氧路一侧点火室壁面附近富集,出现明显的高温区域,致使火花塞烧蚀;3)点火器冷却夹套内的流动分布不均,主要是由于夹套前的集合器设计不合理,导致气流在进入夹套前没有均匀地填充好集合器内部,致使夹套内部的流动不均匀。

c)对该点火器建议改进措施如下:1)改进设计点火室内部的流场结构,采用旋流流场,并以甲烷气加强对火花塞的保护,这样可以兼顾加强成功引燃点火室内部气体的可靠性;2)改进冷却夹套内的流场分布,避免夹套内的冷却剂分布不均的情况出现,建议放弃扁平形的集合腔,采用圆柱状具有一定厚度的集合器。

[1] 孙宏明. 液氧/甲烷发动机评述[J]. 火箭推进, 2006,32(2): 23-31.

[2] Breisacher K, Ajmani K. LOX/methane main engine igniter testsand modeling[R]. AIAA-2008-4757, 2008.

[3] Menter F R. Two-equation eddy-viscosity turbulence models for engineering applications [J]. AIAA Journal,1994,32(8): 1598-1605.

[4] Tomlin A S, Turanyi T, Pilling M J. Comprehensive chemical kinetics[M]. Elsevier: Amsterdam, 1997.

[5] Vajada S, Valko P, Turanyi T. Principal component analysis of kinetic models[J]. Int. J. Chem. Kinet., 1985,17: 55-81.

[6] Smith G P, Golden D M, Frenklach M, Moriarty N W, Eiteneer B, Goldenberg M, Bowman C T, Hanson R K, Song S, Gardiner W C, Lissianski V V, Qin Z. GRI-MechHomePage[EB/OL]. (2009-11-25). [2009-11-25]. http://www.me. berkeley.edu/grimech, 2009.

[7] James S, Zhu J. Anand M S. LES/FDF of turbulent flames using complex chemical kinetics: 42nd AIAA/ASME/SAE/ASEE Joint Propulsion Conference & Exhibit, Sacramento, 2006[C]. 2006.

[8] Hirschfelder J O, Curtiss C F, Bird R B. Molecular theory of gases and liquids[M]. New York : John Wiley & Sons, 1954.

Steady-state Simulation of GOX/Methane Spark Torch Igniter

Wang Tie-yan, Zheng Meng-wei, Cai Zhen-yu

(Beijing Aerospace Propulstion Institute, Beijing, 100076)

Aiming at combustion reaction, flow field and work characteristics of the GOX/Methane spark torch igniter, steady-state simulation is conducted in CFD software to evaluate the internal combustion of the igniter. To ensure the reliability of the igniter, secondary combustion is used after firing the high mixing ratio gas by spark ignition. This design is lack of experience in China, the igniter combustion environment is special and flow field is complex. The numerical simulation results can predict the outlet temperature and the ablation location of the igniter, which provides reference for the improvement of the igniter.

Liquid propellant rocket engine; GOX/Methane; Ignition

V43

A

1004-7182(2016)04-0063-05

10.7654/j.issn.1004-7182.20160416

2015-04-20

王铁岩(1989-),男,助理工程师,主要研究方向为液体火箭发动机设计