间甲酚和对甲酚的分离精制

武海涛,黄伟

(太原理工大学煤科学与技术重点实验室,山西太原030024)

间甲酚和对甲酚的分离精制

武海涛,黄伟*

(太原理工大学煤科学与技术重点实验室,山西太原030024)

利用Aspen流程模拟软件,采用吸附-精馏相结合的方式对间甲酚和对甲酚的分离体系进行模拟计算。考察了吸附塔的高径比、温度、吸附剂负载量及精馏塔的理论板数、进料位置、回流比等因素对分离效果的影响,获得了间/对甲酚吸附-精馏过程的最佳工艺参数。最终得到的产品间甲酚质量分数为99.99%(回收率91.74%),对甲酚的质量分数为99.10%(回收率97.58%),这些工艺参数能够为实际工业生产提供参考。

Aspen;间甲酚;对甲酚;分离;精制;吸附;精馏;模拟

甲酚作为重要的精细化工中间体,主要通过化工合成或从煤焦油和石油产品中制取[1]。甲酚是邻、间、对三种同分异构体的混合物,其中邻甲酚(o-cresol)主要用于合成树脂、除草剂、消毒剂、防腐剂、增塑剂及香料等;间甲酚(m-cresol)可用于分析试剂及有机合成方面,是抗氧剂、维生素E、合成树脂、彩色胶片显影剂等的重要原料;对甲酚(pcresol)是生产抗氧剂、荧光增白剂、增塑剂、医用消毒剂、染料、香料、固化剂等产品的主要原材料[2]。

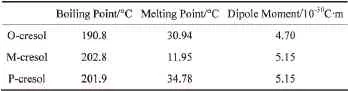

目前,随着甲酚单体下游产品的不断发展,国内外对高纯甲酚单体需求量日益增大,但由于单体酚不易合成且分离困难,生产装置规模较小,供需矛盾突出[3]。甲酚混合物中邻甲酚的分离较为简单,通过精馏即可,而间甲酚和对甲酚沸点接近(表1),二者分离提纯困难。现有的间/对甲酚分离方法[4]主要有尿素络合法[5,6]、烃化法[7]、离解萃取法[8]、结晶分离法[9,10]以及吸附法等。其中吸附分离法工艺简单、分离效率高、处理量大且吸附剂易再生,是一种经济环保的方法。Lee等[11]研究认为,以SiCl4改性的HZSM-5分子筛为吸附剂,采用压缩丙烷作为载体及解吸剂,得出间对甲酚的最佳分离条件为373K、3.45MPa以及丙烷流率2.0mL/min,此条件下间、对甲酚的纯度都可以达到98%以上。Vijayakumar等[12]以Zn-Al氧化物为吸附剂,探讨了不同Zn/Al条件下间甲酚的吸附行为,并且以甲苯为溶剂时间/对甲酚的分离系数最大。

表1 甲酚异构体的物理性质[13]

本文在课题组前期实验测得吸附参数的基础上,借助化工流程模拟软件Aspen对间/对甲酚的吸附-精馏分离过程进行研究。内容主要包括:利用Aspen Adsorption组件对吸附操作参数进行优化,考察塔内吸附剂对对甲酚吸附量的动态变化过程;利用Aspen Plus组件对吸附解吸后的产品进行精馏分离,通过灵敏度分析选取最佳分离条件,最终获得纯度较高的甲酚单体。

1 流程简介

AspenTech公司开发的Aspen大型化工流程模拟软件包括很多组件,其中Aspen Adsorption组件是专门为模拟动态吸附过程开发的,能够用于模拟气体、液体混合组分的吸附分离以及离子交换过程[14];Aspen Plus组件可用来模拟稳态精馏、换热、反应、吸收等过程[15];Aspen Plus Dynamic组件是一个动态建模工具,可以把Aspen Plus中的稳态模拟转变成严格的动态模拟[16]。Aspen Adsorption中的动态流程图可以通过Aspen Plus Dynamic组件与Aspen Plus里的稳态模拟流程联合起来运行。

间/对甲酚的分离工艺分为两次吸附-精馏过程,每个分离单元都包括吸附分离和产品分离两部分,各有吸附阶段、解吸阶段和精馏阶段。工艺流程如图1所示。

图1 间/对甲酚分离工艺流程图

首先原料液进入吸附塔Bed1进行吸附,吸附能力较弱的间甲酚首先从吸附塔中流出,而吸附能力较强的对甲酚穿透时间较长,因此在对甲酚吸附穿透之前回收间甲酚,可以达到分离间/对甲酚的目的;随后解吸剂进入吸附塔,将吸附剂上的甲酚逆流解吸下来,可回收得到解吸剂和大部分的对甲酚及少量间甲酚;解吸得到的产品进入精馏塔RAD1进行分离,塔顶馏出物为解吸剂,而塔底重组分为甲酚混合物,至此完成了一次吸附-精馏过程。

为了进一步提高对甲酚的纯度,精馏塔RAD1的塔底产品进入吸附塔Beb2进行二次吸脱附,并在精馏塔RAD2中精馏分离解吸剂和对甲酚。经过两次分离最终可得到满足市场需求的甲酚单体。

2 吸附模型的建立

2.1 数值方法

模拟过程的偏微分离散化方程采用Upwind Differencing Scheme1(UDS1)[17],即一阶上风差分法:

2.2 质量、动量平衡方程

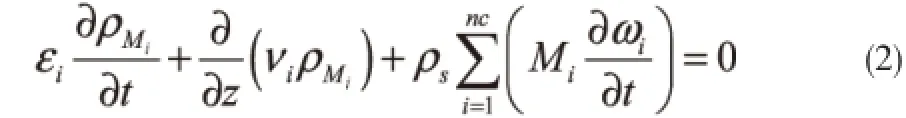

假设流体在吸附塔内呈活塞流,没有径向浓度分布和返混。多组分液相总物料平衡包括对流传质、液相的积累以及液相向固相的传递三部分,吸附塔内的总物料衡算[14]:

式中:ρMi为液体总密度,kg/m3;t为吸附时间,s;εi为床层孔隙率;vi为液相折算流速,m/s;z为吸附床层轴向距离,m;ρs为吸附剂堆密度,kg/m3;ωi为吸附组分i的含量,kmol/kg。

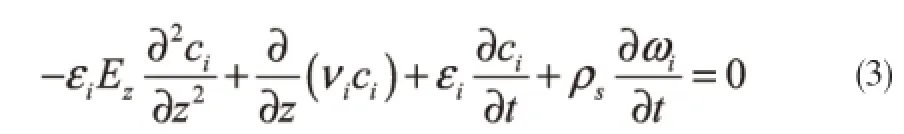

液相中任一组分的物料平衡方程可用式(3)表示:

式中:Ez为组分轴向扩散系数,m/s;ci为组分i的浓度,kmol/m3。

此外,模型假设中忽略了流体穿过吸附床层的阻力降,并且忽略物料平衡时对流速的影响,即液相通过床层的流速固定不变。

2.3 动力学假设

模拟中假设液相和固相的传质只存在对流传质,忽略了扩散项,利用线性推动力来描述传质阻力,且选用固相控制模型,即颗粒内的溶质扩散起控制作用,忽略溶质在液相中的浓度梯度。线性推动力方程用MTC代表总传质系数,认为传质速率等于吸附速率,即传质过程中不存在液相的积累的情况[18],如式(4):

式中:ε*i为时间t时的吸附量,kmol/kg;ωi为t0时的吸附量,kmol/kg;MTC代表总质量传质系数,s-1。

2.4 吸附等温线模型

液固体系中,为了描述同一吸附体系中存在多种吸附质,当吸附质浓度不同时吸附质在吸附剂表面的吸附情况,人们在Langmuir吸附等温方程的基础上,推导出了与温度相关联的Extend-Langmuir 2[19]方程:

式中:IP1i、IP2i、IP3i为组分i的三个平衡常数,IP2k、IP3k是吸附质为k时的平衡常数,kmol/kg;ci、ck分别为吸附质i、k的浓度,kmol/m3;ωi是浓度为ci时的吸附量,kmol/kg。

2.5 其它模型假设及主要参数设置

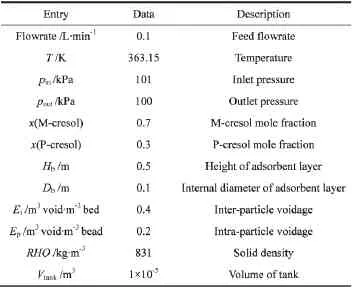

假设吸附过程为等温过程;床层填装均匀且不存在液固反应;流体在床层内的流动速度保持不变。进料条件以及吸附塔内的参数设置见表2。

表2 吸附塔操作参数

3 模拟结果与讨论

以一次吸附-精馏过程为例进行分析,分别考察了吸脱附和精馏过程中操作参数对间/对甲酚分离提纯的影响。

3.1 吸脱附过程

3.1.1 吸附塔高径比对分离效果的影响

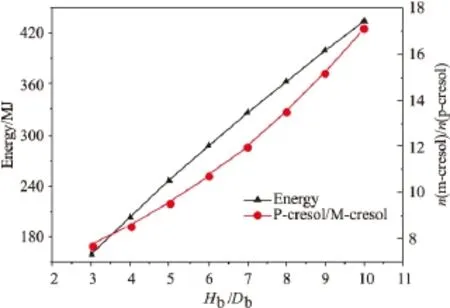

图2 床层高径比对解吸热负荷及间/对甲酚物质的量比的影响

吸附床层结构是影响吸附塔处理效率的一个重要因素,而高径比是吸附器最主要的结构特征参数。解吸热负荷及对/间甲酚分离系数随床层高径比的变化情况如图2所示。高径比增加,对甲酚相对于间甲酚的吸附选择性系数变大,有利于二者的分离;但随着高径比的增大,吸附传质阻力也会增加,导致床层热负荷提高。

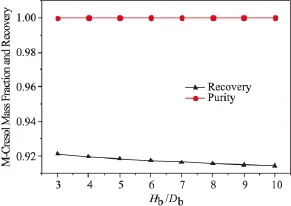

图3 高径比对间甲酚质量分数及回收率的影响

图4 高径比对对甲酚质量分数及回收率的影响

由图3、4可知随着高径比的变化间甲酚纯度并没有太大改变,因此高径比对间甲酚的纯度影响不大,但回收率却随高径比增加而降低;对于对甲酚来说,高径比增大,回收率变化幅度较小,而对甲酚的质量分数呈明显的下降趋势。

3.1.2 温度对分离效果的影响

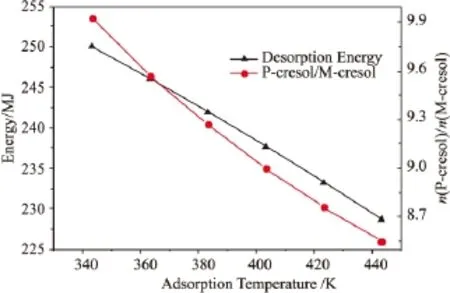

从图5、6的模拟结果可以看出,随着温度逐渐升高,解吸热负荷降低;但温度提高,间甲酚在床层吸附剂上的吸附量增加,而对甲酚吸附量减少,此时对甲酚相对于间甲酚的吸附选择性系数变小;并且间甲酚和对甲酚的回收率随温度增加均有降低的趋势(图7),因此高温对吸附分离间/对甲酚是不利的。为了确保对甲酚的质量分数在二次分离精制后达到99%以上,一次吸附分离对甲酚的质量分数必须高于90%,而达到该分离要求的吸附温度低于90°C,考虑到解吸热负荷会随温度降低而增大,因此选363.15K为最佳吸附温度。

图5 温度对解吸热负荷及间/对甲酚物质的量比的影响

图6 吸附温度与产品吸附量的关系

图7 吸附温度与产品回收率的关系

3.1.3 吸附塔内轴向吸附情况

吸附剂的负荷曲线可以比较直观的反映整个吸附床层内部操作情况。在实际吸附操作中,床层内部吸附量分布较难测得,并且在测量过程中会影响吸附床层操作的稳定性及结构参数,这对吸附操作是不利的。利用该吸附模拟软件,很容易便可得到吸附床层内部负荷曲线,并根据塔内吸附情况及时调整吸脱附时间,达到较好的分离。

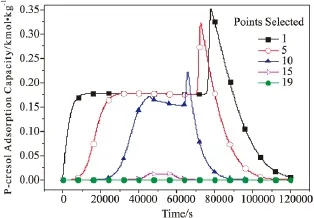

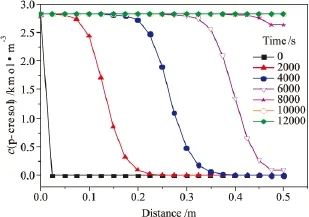

将吸附塔沿塔高方向从下到上分为20个节点,选取1、5、10、15、19五个节点考察不同时刻吸附剂负载量的变化;同时分析了不同时刻对甲酚在吸附塔床层的轴向浓度分布。

图8 吸附剂上对甲酚的负载量随时间的变化

吸附塔内不同时刻对甲酚在吸附剂上的负载量变化情况见图8,由图可知,吸附起始阶段,只有床层底部吸附对甲酚,随着时间的推移,吸附剂沿流体流动方向逐渐被对甲酚吸附饱和,形成一个浓度波向前推进。为了保证弱吸附组分间甲酚的纯度,在对甲酚吸附穿透前便终止吸附,因此只有吸附床层下半部分的吸附剂达到吸附饱和,饱和吸附量为0.175kmol/kg。在t=44659s时,解吸剂进入吸附塔,已被吸附的对甲酚逐渐被解吸剂置换下来,脱附过程中吸附量的突增可能是由于逆流解吸时对甲酚在塔底富集引起的;t=112716s时,床层中的对甲酚几乎全部解吸并从塔内流出,吸附量接近于0。

图9 吸附塔内对甲酚的轴向浓度分布

由图9可以看出,当吸附时间为2000s时,床层底部开始形成浓度分布曲线,曲线中的一段S形为传质前沿,S形曲线前的平缓区表示床层吸附剂已达到饱和,该段床层中的吸脱附过程处于动态平衡状态。随着吸附时间的延长,传质前沿不断向塔顶移动,但传质区长度并不发生改变[20],经过一段时间后,传质前沿移动至床层出口端,为了避免吸附质组分溢出床层外,应该立即停止进料。

3.2 精馏过程

精馏塔是对一次解吸后吸附塔底物料的解吸剂与甲酚进行分离,经精馏之后塔顶产品为解吸剂,塔釜产品则是大量对甲酚和少量间甲酚的混合物。为保证最终对甲酚的纯度达到要求,借助Aspen Plus组件中的灵敏度分析模块分析了塔板数、进料位置、回流比以及进料温度对产品分离精度和能耗的影响,得出最优操作条件[21]。

3.2.1 塔板数对分离效果的影响

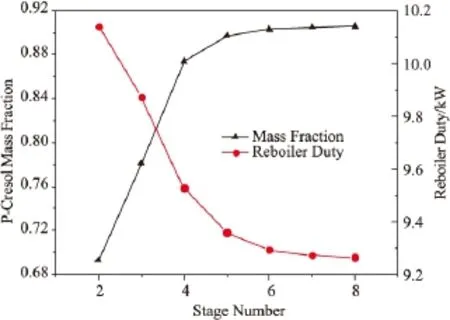

图10 塔板数对对甲酚纯度及再沸器热负荷的影响

从图10可以看出随着理论板数的增加,塔釜中对甲酚质量分数呈现逐渐增大的趋势,当塔板数高于6时,对甲酚质量分数增加的幅度变小,此时塔釜对甲酚含量已经达到既定要求。而再沸器热负荷随塔板数的增加先快速减小后趋于平稳,当塔板数超过7块时,塔釜热负荷变化不是很大,但仍然是下降趋势。虽然再沸器热负荷随塔板数增加而降低,但塔板数增加也会提高设备费用。

3.2.2 进料位置对分离效果的影响

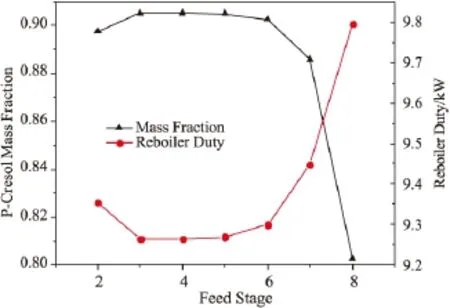

进料位置对精馏分离效果有较大的影响,进料位置过高,使馏出液中难挥发组分含量增高;反之,进料位置过低,釜残液中易挥发组分含量增大;这使得馏出液和釜残液不能同时达到既定分离要求。

图11 进料位置对对甲酚纯度及再沸器热负荷的影响

由图11可知,当进料板数位于2~3之间时,塔釜对甲酚的纯度随进料板数的增加而增大;当进料板数位于3~6之间,对甲酚的纯度会缓慢下降;进料位置大于6时,对甲酚纯度迅速降低,可见进料位置越靠近塔釜,越不利于产物对甲酚纯度的提高。对于精馏塔,再沸器的热负荷所耗费用占很大部分,图11中热负荷随进料位置的增加先降低后升高,当进料位置为第3块板时,再沸器输入的热量最小,此时的进料级数即为最优进料位置。

3.2.3 回流比对分离效果的影响

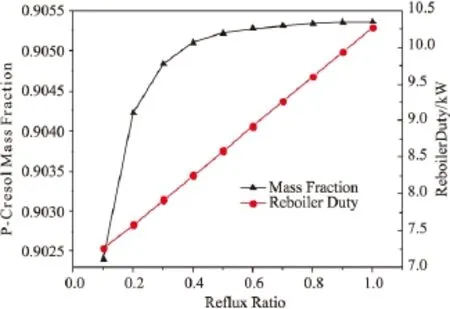

图12 回流比对对甲酚纯度及再沸器热负荷的影响

根据图12得出,增大回流比可以使塔釜对甲酚采出纯度提高;当回流比大于0.5时,继续增大回流比,对甲酚的质量分数增长曲线的斜率明显减小;但精馏操作热负荷却随着回流比的增加一直呈现增长趋势。由于该精馏过程中轻组分和重组分沸点相差较远,易于分离,所以在较小回流比下便可达到较高的分离程度。

3.2.4 进料温度对分离效果的影响

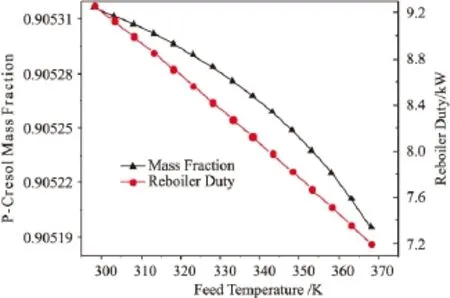

图13表明随进料温度的提高,塔釜中对甲酚的纯度和再沸器热负荷均呈下降趋势,在保证塔底对甲酚损失不多的情况下,尽可能提高进料温度对减少再沸器热负荷是有利的。虽然在实际生产中提高进料温度意味着精馏塔总能耗增加,但增加料温所消耗的是废热源中的低品位热能,同时却节约了再沸器中的高品位热源。因此,根据可利用的废热源条件及分离要求,选择进料温度,使再沸器能耗尽可能小[22]。

图13 进料温度对对甲酚纯度及再沸器热负荷的影响

经过一次吸附-精馏过程,可以得到质量分数大于99.99%、回收率为91.74%的间甲酚以及质量分数为90.51%、回收率为98.45%的对甲酚。为了进一步精制对甲酚,对精馏塔RAD1的塔底产品进行二次吸附-精馏,此时原料液中间/对甲酚的比发生了改变,即n(m-cresol)/n(p-cresol)由原来的7∶3变为1∶9。与一次吸附-精馏过程类似,对吸附塔Bed2和精馏塔RAD2中的过程参数进行优化,最终可得到对甲酚的质量分数为99.10%、回收率为97.58%。

4 结论

(1)对一次吸附-精馏过程的参数进行优化,在最佳分离条件下,产品间甲酚的质量分数可达到99.99%以上(回收率91.74%),而对甲酚的质量分数为90.51%(回收率98.45%)。为了精制对甲酚,进行了二次吸附-精馏,最终得到对甲酚的质量分数可以达到99.10%(回收率97.58%)。

(2)经过两次吸附-精馏提纯出来的间/对甲酚已可满足市场对单体酚纯度的要求。模拟优化的参数可以为实际工业生产提供参考,但具体参数的确定仍需要综合考虑设备费用、操作管理、经济效益等方面的影响。

[1]王春蓉.烃化法分离间/对甲酚的研究[J].应用化工, 2009,38(8):1196-1198.

[2]肖梅.甲酚生产现状与发展趋势[J].化工中间体,2003, (10):8-12.

[3]杨华.甲酚的开发与市场前景[J].精细化工原料及中间体,2005,(8):25-29.

[4]郭宁宁,黄伟.间甲酚与对甲酚的分离研究进展[J].天然气化工(C1化学与化工),2013,38(3):84-89.

[5]Zaretsky M,Yakovlev I.Extractive separation of cresol isomers in the liquid-liquid system[J].Coke Chem,2002, (3):35-39.

[6]尚四华,朱青青.尿素与间甲酚共晶法分离间/对甲酚[J].化学研究与应用,2004,15(6):871-872.

[7]魏子库,马举武.间/对混甲酚的烷基化反应研究[J].精细与专用化学品,2012,20(6):24-27.

[8]Kumar L,Banerjee T.Prediction of selective extraction of cresols from aqueous solutions by ionic liquids using theoretical approach[J].Sep Sci Technol,2011,46(13): 2075-2087.

[9]Shiau L D,Huang C H.Separation of the cresol isomers by stripping crystallization[J].Asia-Pac J Chem Eng, 2012,7(S1):S26-S31.

[10]钟伟,曹钢.熔融结晶技术研究及应用进展[J].中外能源,2010,15(6):95-99.

[11]Lee K R,Tan C S.Separation of m-and p-cresols in compressed propane using modified HZSM-5 pellets[J]. Ind Eng Chem Res,2000,39:1035-1038.

[12]Vijayakumar J,Chikkala S K,Mandal S,et al.Adsorption of cresols on zinc-aluminium hydroxides-A comparison with zeolite-X[J].Sep Sci Technol,2011,46:483-488.

[13]程能林.溶剂手册[M].北京:化学工业出版社,1997.

[14]Aspen Adsim.Adsorption Reference Guide[M].Cambridge,MA:Aspen Technology,Inc,2004.

[15]Aspen Plus.Getting Started Modeling Processes with Solids[M].Cambridge,MA:Aspen Technology,Inc,2006. [16]Luyben W L.Distillation Design and Control Using Aspen Simulation[M].New York:John Wiley&Sons,2013.

[17]王松汉.石油化工设计手册[M]北京:化学工业出版社, 2002.

[18]刘本旭,宋宝东.用Aspen Adsorption模拟氯化氢脱水[J].化学工业与工程,2012.29(2):58-62.

[19]Ruthven D M,Farooq S.Pressure Swing Adsorption[M]. New York:Wiley-VCH,1994.

[20]刘金昌,曹俊雅.基于Aspen Adsorption的活性炭吸附溶液中镍离子的模拟研究[J].计算机与应用化学,2013,30(4):439-442.

[21]李建隆,娄晓燕.MTO产品分离工艺的模拟与优化[J].计算机与应用化学,2013.30(5):527-530.

[22]朱宪.进料温度和回流比对多元精馏塔能耗的影响—计算机设计与模拟[J].计算机与应用化学,1988,5(3): 168-173.

Separation and purification of M-/P-cresol

WU Hai-tao,HUANG Wei

(Key Laboratory of Coal Science and Technology,Taiyuan University of Technology,Taiyuan 030024,China)

The software Aspen was used to simulate the dynamic adsorption-distillation process for the separation of m-/p-cresol. The influences of adsorption column height/diameter ratio,adsorption temperature,adsorbent loading,theoretical plate number, feeding place and reflux ratio on the adsorption separation effect were investigated,and the optimum process parameters were obtained.The results showed that the purities of both m-cresol and p-cresol could reach 99.99%by mass with a recovery of 91.74% and 99.10%by mass with a recovery of 97.58%,respectively.

Aspen;m-cresol;p-cresol;separation;adsorption;distillation;simulation

TQ028.3;TQ243.1

:A

:1001-9219(2016)01-78-06

2015-03-18;基金项目:中日国家国际科技合作专项(2013DFG60060);通讯作者:黄伟,教授,博导,电话0351-6018073,电邮huangwei@tyut.edu.cn。