浆态床渣油临氢热裂化反应器流体力学性能数值模拟比较

朱振兴,唐晓津,侯拴弟,王子军

(中国石化石油化工科学研究院,北京 100083)

浆态床渣油临氢热裂化反应器流体力学性能数值模拟比较

朱振兴,唐晓津,侯拴弟,王子军

(中国石化石油化工科学研究院,北京 100083)

针对50 kta渣油临氢热裂化中型反应器,应用欧拉-欧拉模型,运用CFD模拟方法,对比了浆态床的普通鼓泡反应器、强制外循环反应器、内环流反应器和外环流反应器的流体力学性能,得到了这4种反应器内气浆两相流体的流体力学规律。通过对比4种反应器内气浆两相流体的表观速度、流动方向和体积分数分布等流场信息,初步确定强制外循环反应器和外环流反应器更适合渣油临氢热裂化反应的反应器形式。

渣油 浆态床 计算流体力学 外环流 欧拉-欧拉模型

随着石油资源的日益匮乏,加工劣质或重质油品(如渣油)多产轻质油的技术越来越受到重视。渣油临氢热裂化技术是重油加工领域中重要的技术路线之一,具有液体产品收率高、杂原子含量低和低价值副产物少等优点。根据反应器的不同,渣油临氢热裂化技术可分为4种工艺技术类型,分别是固定床、沸腾床、浆态床和移动床加氢工艺[1]。其中固定床因其技术工艺成熟、投资成本低,在渣油加工技术中应用最广。但是由于固定床反应器存在处理量较小、传热不均匀、催化剂更换困难等问题,难以处理高黏度、高金属含量的劣质渣油。移动床技术由于其设备复杂、投资高、不易于操作,也很难实现工业化生产。对于残炭、硫、氮、氧、金属和固体颗粒物等含量高的劣质渣油,沸腾床技术和浆态床技术成为极具竞争力的选择。然而,与沸腾床技术相比,浆态床技术具有催化剂用量少、投资低、反应器内温度分布均匀、不易堵塞等特点,更适合用于处理杂质含量高的渣油[2]。

渣油临氢热裂化过程一般在高温高压下进行,反应器内为气-液-固三相体系,反应器内各相流体的流动状况非常复杂。为了避免结焦,反应器结构一般比较简单,且尽量不设置内构件。为了消除内扩散的影响,催化剂粒径非常小,一般为几十微米,甚至为纳米级。因此,催化剂粒子的相对运动可以忽略,可以与液相均匀混合成浆液,即为体系内的连续相。氢气是体系内的分散相,在反应器内以气泡的形式存在。根据气相流量由小变大,反应器内的流场流型会由均匀鼓泡区过渡至湍动鼓泡区[3-4]。反应器结构流体流动情况,对反应的最终效果有重大影响。但是由于高温高压下,难以进行有效的实验考察流体的流动情况,制约了浆态床渣油临氢热裂化工艺的工业化。

近年来,随着计算机技术的飞速发展,运用计算流体力学模拟辅助多相流研究有了很大进展。计算流体力学(Computational Fluid Dynamics,CFD)是建立在经典流体力学与数值计算方法基础之上的一门新型学科,通过计算机数值计算和图像显示的方法,在时间和空间上定量描述流场的数值解,从而达到对物理问题研究的目的。Gandhi等[5]运用CFD模拟研究了渣油加氢鼓泡浆态床中气速的影响。Joshi[6]运用欧拉和拉格朗日模型,研究了鼓泡塔内气液两相流动情况。

1 计算模型

由于催化剂粒径很小,与液相合并为一相,作为连续相,氢气作为分散相,渣油临氢热裂化反应器可虚拟为气浆两相过程,用欧拉-欧拉模型求解。

欧拉-欧拉模型也称为双流体模型,一般基于以下几个假设:分散相视为拟均相,两相之间互相渗透,共同占有空间区域;任意时刻在任何小的空间体积内,都可以认为被相含率分别为βg和βls的气相和液相充满;气相为分散相,由大小均匀的球形气泡组成[7]。

因为浆态床反应器内温度分布非常均匀,可以看作等温过程,需要求解基本控制方程如下:

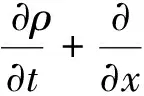

质量守恒方程常称作连续性方程[8],如式(1)所示:

(1)

动量守恒方程[9],如式(2)和式(3)所示:

对于连续相:

(2)

对于分散相:

(3)

式中:Mls,i和Mg,i为相间作用力项;μls和μg分别为浆相和气相流体动力黏度;ρls和ρg分别为浆相和气相的密度;uls和ug分别为浆相和气相的流速;pls和pg分别为浆相和气相的压力;ux,uy,uz分别为x,y,z3个方向的速度分量。

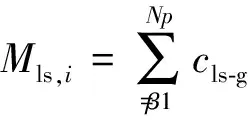

相间动量传递,即动量守恒方程中连续相的相间作用力项Mls,i表示为:

(4)

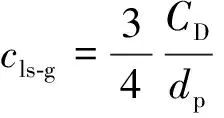

式(4)中的动量传递系数cls-g可用下式求出:

(5)

式中:CD为两相间的曳力系数;dP为分散相的当量直径。

相间作用力包括曳力、附加质量力和径向力,由于影响相间动量传递最主要的是连续相与分散相间的曳力,所以只考虑曳力的影响而忽略其它力的影响。选用Ishii & Zuber模型[10]模拟实际的曳力系数,如式(6)~式(8)所示。

均匀鼓泡区,假设气泡为椭圆形,曳力系数为:

(6)

过渡区,曳力系数为:

(7)

对于不均匀鼓泡区,曳力系数为:

(8)

式中:βg为气相的体积分数;Re为雷诺数。

对于湍流模型,本研究采用标准k-ε模型[11]求解各相的湍流。

(9)

(10)

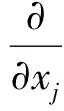

式中:kls为湍动能;εls为湍动耗散率;μls为连续相的流体动力黏度;μls,tur为连续相的湍动黏度,其计算式见式(11);Gk表示由分散相对连续相的附加剪应力所引起的湍动能kls的产生项,其计算公式见式(12)。

μls,tur=Cμρ3〗lsk2lsεls

(11)

Gk=μ3〗ls,tur∂uls,i∂xj∂uls,i∂xj+∂uls,j∂xi

(12)

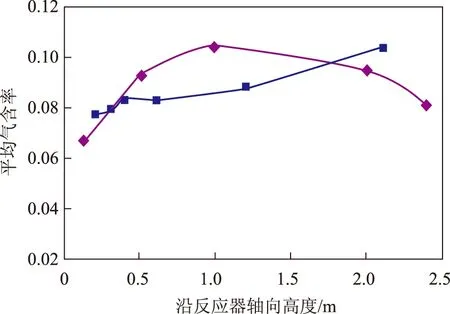

2 浆态床外环流反应器CFD模拟验证

为了确保计算结果的可靠性,首先对直径为280mm的浆态床外环流反应器进行CFD模拟计算,然后运用相同结构、相同尺寸的冷模实验装置的实验数据对模拟结果进行验证。图1为浆态床反应器轴向高度各个径向截面的平均气含率CFD模拟数据与冷模实验数据的对比值。由图1可知,CFD模拟结果与冷模实验数据较吻合,说明CFD模拟计算可靠。后续计算依照本算例确定的方法进行模型离散化和模拟参数设置,可以确保计算结果的准确性。

图1 反应器不同轴向高度径向截面平均气含率■—冷模实验数据; ◆—CFD模拟数据

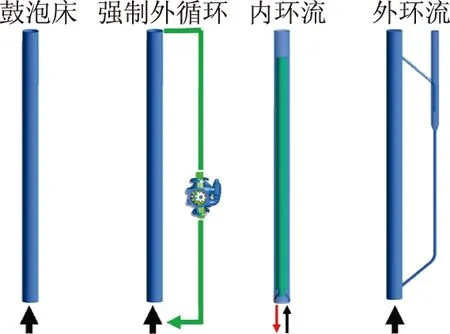

3 50 kta浆态床渣油临氢热裂化反应器流体力学性能比较

目前可用于渣油临氢热裂化的反应器主要有鼓泡床反应器、强制外循环反应器、内环流反应器和外环流反应器。针对50kta中型装置,建立4种塔径为1m、高为20m的反应器计算模型,如图2所示。

图2 4种浆态床临氢热裂化反应器示意

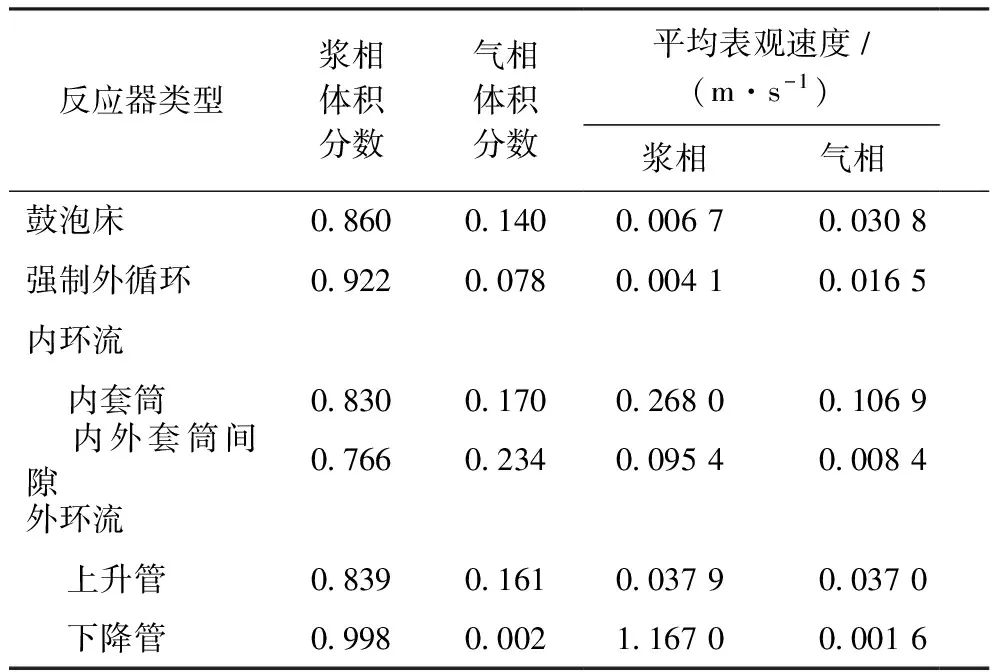

反应器内的温度为420 ℃,压力为20MPa,鼓泡床、内环流和外环流反应器按气油比为3 000,强制外循环反应器气油比为1 500,但是抽出的油分由泵输送回反应器底部,循环油与新鲜进料比为4∶1。4种反应器的入口气相和浆相流速如表1所示。

表1 入口气液相流速

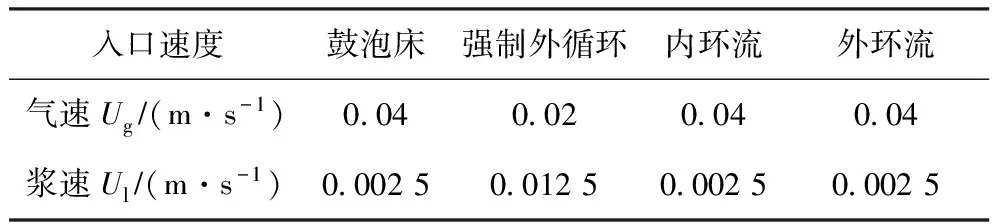

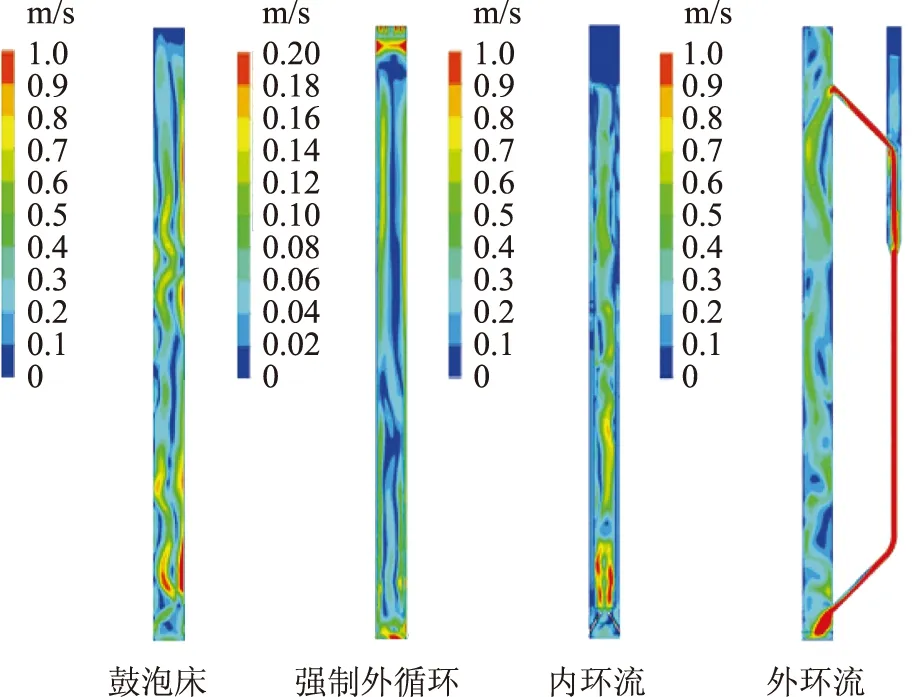

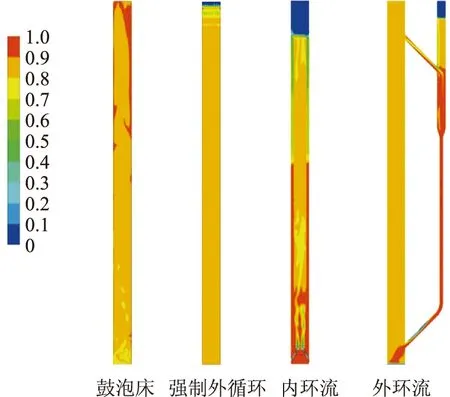

4种反应器的浆相速度分布和浆相流动方向分布见图3和图4。由图3和图4可见,4种反应器中,外环流反应器的上升管和内环流反应器的内套筒内的流体浆相流动最均匀,普通鼓泡床内的流动最不规则。外环流的下降管和内环流的内外套筒间隙浆相均向下流动,外环流下降管中的流动更均匀,流速更高。这是因为外环流和内环流使浆相在反应器内形成定向流动,从而使浆相的流动更均匀。由于浆相流动更集中在轴向,径向的分量减少,所以相应的流速更高。

图3 浆相表观速度分布

图4 浆相流动方向分布

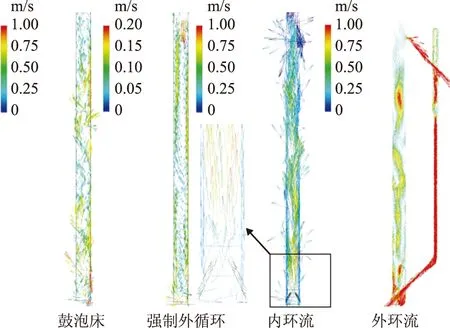

4种反应器的气相速度分布见图5。

图5 气相表观速度分布

由图5可见,强制外循环反应器内气相流动最均匀,外环流反应器次之,普通鼓泡床流动最不规则。而内环流反应器内套筒内气相的流速最高,这是由于流动截面减小。

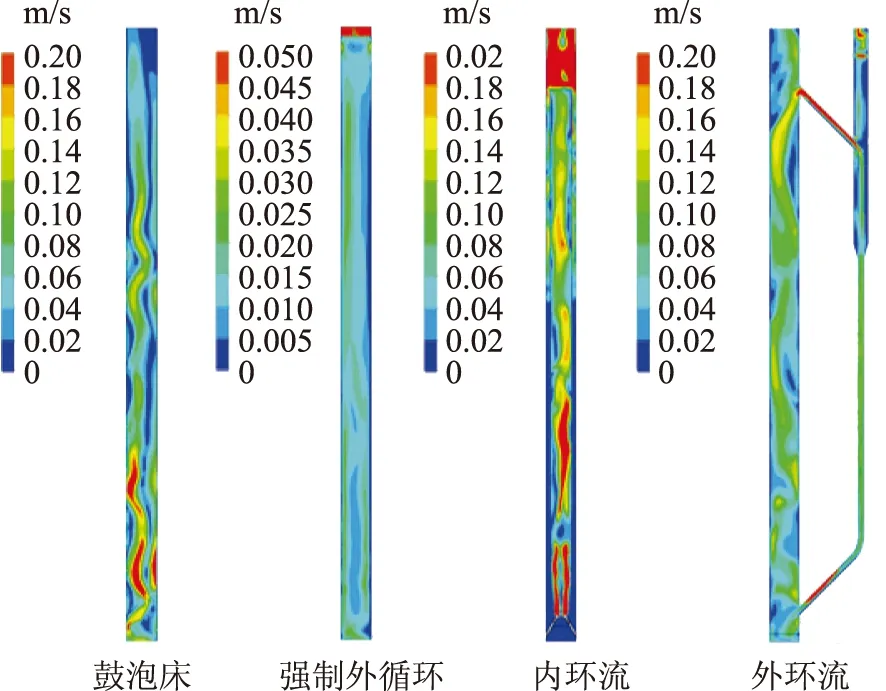

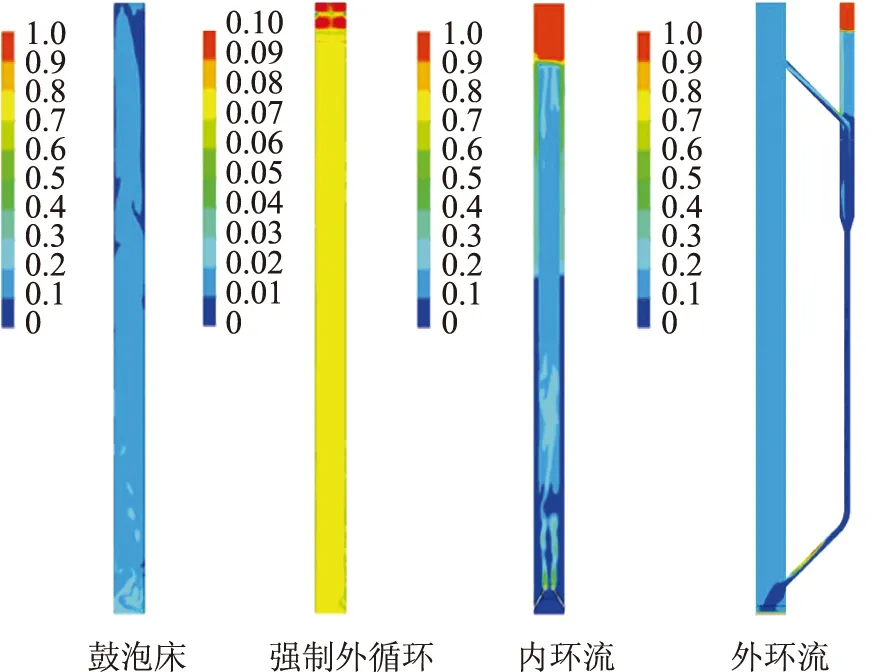

4种反应器的浆相体积分数分布和气相体积分数分布见图6和图7。

图6 浆相体积分数分布

图7 气相体积分数分布

由图6可知,强制外循环和外环流反应器内浆相的分布最均匀,鼓泡床和内环流反应器内套筒内浆相的分布比较不规则。外环流反应器由于耦合了高分罐,气液分离比较充分,能确保油分不被气体夹带出反应器,从而保证收率。内环流反应器内外套筒间隙的下方气液分离比较充分,上部不太充分。因此如果采用此种反应器进行渣油临氢热裂化反应,不可避免地会有油分被气相夹带出反应器,影响收率。由图7可知,外环流反应器、强制外循环反应器和鼓泡床反应器内气相的分布都比较均匀,内环流反应器内套筒内气相分布不规则。4种反应器中,强制外环流反应器内气相体积分数最小。渣油临氢热裂化过程,氢气除了有使渣油裂化的作用,还有封闭自由基,防止结焦的作用。因此,氢气体积分数越高,反应的速率越高,而分布越均匀,反应器内各处的反应器速率就越一致,局部反应速度过快导致结焦的可能性就越小。因此,强制外循环反应器和外环流反应器比较适合进行渣油临氢热裂化反应,而外环流反应器最适合。为了进一步比较4种反应器的性能,可以通过反应器内各相流体的气液相速度和体积分数宏观数据进行分析,结果如表2所示。

表2 4种反应器内各相体积分数和表观速度对比

由表2可知,在有效反应区域内,内环流反应器内套筒内的平均气相体积分数最高,外环流反应器上升管内的平均气相体积分数略小于内环流反应器,强制外循环反应器气相平均体积分数最小。内环流反应器内套筒内的浆相平均速度远远高于其它反应器,说明浆相在反应器内停留时间远远小于其它反应器。同等处理量情况下,内环流反应器的高度远远高于其它反应器,导致投资增加。强制外循环反应器内浆相的表观速度最小,说明浆相在反应器内的停留时间最长,虽然能降低反应器的高度,但是若停留时间过长,有可能造成渣油过度裂化而结焦。外环流反应器下降管内气相的体积分数远远小于内环流反应器的内外套筒间隙的气相体积分数,说明气液分离更充分,有利于提高收率。综合比较,强制外循环反应器和外环流反应器都比较适合进行渣油临氢热裂化反应,外环流反应器性能更优。

4 结 论

运用欧拉-欧拉多相流模型,对塔径为280 mm的浆态床冷模试验装置进行了CFD模拟,然后用冷模实验数据对CFD模拟进行验证。通过对比反应器不同轴向高度的径向截面平均气相体积分数分布,表明CFD模拟结果与冷模实验数据是吻合的,证明CFD模拟是可靠的。

[1] 李大东.加氢处理工艺与工程[M].北京:中国石化出版社,2004:1138-1140

[2] 刘元东,郜亮,温良友,等.浆态床重油改质技术新进展[J].化工进展,2010,29(9):1589-1596

[3] Zahradnik J,Fialova M R,Drahos J,et al.Duality of the gas-liquid flow regimes in bubble reactors[J].Chemical Engineering Science,1997,52(21):3811-3826

[4] Krishna R,Sie S T.Design and scale-up of the Fischer-Tropsch bubble slurry reactor[J].Fuel Processing Technology,2000,64:73-105

[5] Gandhi B,Prakash A,Bergougnou M A.Hydrodynamic behavior of slurry bubble column at high solids concentrations[J].Powder Technology,1999,103(2):80-94

[6] Joshi J B.Computational flow modeling and design of bubble column reactors[J].Chemical Engineering Science,2001,56(2122):5893-5933

[7] Anderson T B,Jackson R.A fluid mechanical description of fluidized beds[J].I & EC Fundam,1967(6):527-534

[8] 戴干策,陈敏恒.化工流体力学[M].北京:化学工业出版社,2005:145-148

[9] Batchelor G K.An introduction to fluid dynamics[M].Cambridge:Cambridge Univ Press,1967:10-123

[10]Haider A,Levenspiel O.Drag coefficient and terminal velocity of spherical and nonspherical particles[J].Powder Technology,1989,58:63-70

[11]王福军.计算流体动力学分析——CFD软件原理与应用[M].北京:清华大学出版社,2007:120-123

NUMERICAL SIMULATIONS OF FLUID DYNAMICS INSIDE SLURRY REACTORS FOR THERMAL CRACKING OF RESIDUE IN PRESENCE OF HYDROGEN

Zhu Zhenxing, Tang Xiaojin, Hou Shuandi, Wang Zijun

(SINOPECResearchInstituteofPetroleumProcessing,Beijing100083)

The flowing behaviors of both gas phase and slurry phase in four types of slurry reactors of bubble column, inner loop reactor, forced recycling reactor and outer loop reactor were simulated and compared by Euler-Euler model with CFD in accordance with the development of a 50 kta slurry bed residue hydrotreating unit. According to the information of both flowing phases, like apparent velocity, flow direction and volume fraction distribution, the forced recycling reactor and outer loop reactor are considered preliminary as the most suitable reactors for residue thermal cracking in presence of hydrogen.

residue; slurry bed; CFD; outer loop; Euler-Euler model

2015-11-11。

朱振兴,博士,高级工程师,主要从事计算流体力学模拟、浆态床反应器和内构件开发、模拟移动床吸附分离内构件开发等方面的研究工作。

朱振兴,E-mail:zhuzx.ripp@sinopec.com。

国家重点基础研究发展计划(973计划)项目(2012CB224806)。