钢铁棒材加热炉节能改造及节能量的确定

江姗姗

(广州能源检测研究院,广东广州511447)

钢铁棒材加热炉节能改造及节能量的确定

江姗姗

(广州能源检测研究院,广东广州511447)

介绍了钢铁企业加热炉高温烟气余热回收、三通阀、炉体、保温材料、控制系统等改造工程,并通过单个工序节能量计算方法确定了该项目的年实际节能量。改造后,余热回收副产低压蒸汽发电,炉体系统提高了燃料的燃烧效率,降低了炉体的散热损失,项目每年可节约4 985 t标准煤,具有良好的节能效果。

钢铁;棒材加热炉;节能改造;节能量确定

实现节能减排、提高能源利用率的目标主要依靠工业领域。我国工业领域能源消耗量约占全国能源消耗总量的70%,主要工业产品单位能耗平均比国际先进水平高30%左右[1]。据统计,中国仅钢铁年产量超过6亿t,消费能源约占全国总量的15%[2-5]。钢铁行业作为我国主要的高能耗、高排放产业,是工业领域节能减排的重点和难点,其节能减排效果对完成我国能源消耗目标、工业可持续发展起着举足轻重的作用。

在冶金工业中,加热炉是将物料或工件(一般是金属)轧制锻造的高温设备(工业炉),本项目的加热炉是钢铁行业的棒材加热炉。如何科学地计算节能技术改造节能量,是企业和第三方认证公司及节能服务公司产生节能量确认分歧的关键。针对棒材加热炉行业节能量测量和计算棒材加热炉系统中所有的能耗介质并计算节能量,分析项目节能量,完善测量和验证方案,对节能降耗制度的推广、促进节能技术装备研发与应用具有重要意义。

1 棒材加热炉存在的问题

某钢铁企业棒材轧钢车间与炼钢连铸车间相邻,连铸坯通过输送辊道送至轧钢车间,实现坯料的热装热送。入炉辊道上的热坯或冷坯经测长后送入加热炉中加热,按轧制节奏由辊道从加热炉侧面单根出炉。加热炉炉型为蓄热步进梁式加热炉,额定生产能力冷装时为140 t/h。出炉后的热坯经辊道输送进入连轧机组轧制。轧机的构成:粗轧机组Φ550×4(闭口)+Φ450×2(闭口)、中轧机组Φ450×4(闭口)+Φ350×2(短应力线)、精轧机组Φ350×6(短应力线),其中两架(NO16和NO18)为平/立可转换轧机,用于切分轧制。在精轧机组前设有一段预水冷却装置,以控制进入精轧机组的轧件温度。

高炉煤气经煤气管道、阀门等进入加热炉燃烧给钢坯加热,加热后的钢坯送往轧线,同时加热炉的高温烟气直接排放到大气中,浪费了大量的能源。由于加热炉三通阀、炉体、保温材料及控制系统设计不合理,导致煤气燃烧效率不高,炉体隔热不好,煤气消耗量很大。

2 棒材加热炉节能技术措施

项目实施节能改造的主要生产装置主要为棒材加热炉,该加热炉的炉型为蓄热步进梁式加热炉,额定生产能力冷装时为140 t/h。

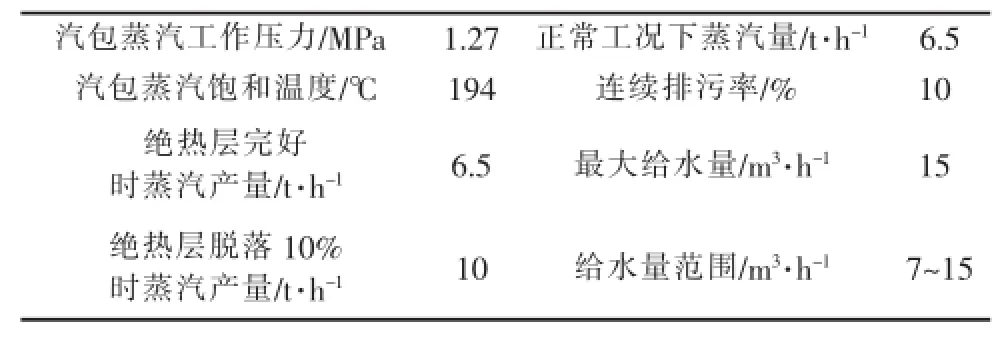

2.1 增设汽化冷却锅炉

棒材加热炉在改造之前主要消耗的能源是公司自产的高炉煤气,同时加热炉排放出的高温烟气没有进行回收利用而全部排放。通过在加热炉上增设汽化冷却锅炉产生低压饱和蒸汽6.5 t/h,加热炉排出的高温烟气经过汽化锅炉产生蒸汽,再将蒸汽并送到转炉蒸汽发电机组进行发电。汽化冷却锅炉技术数据见表1。

表1 汽化冷却锅炉技术数据表

2.2 炉体部分节能改造

通过对加热炉三通阀、炉体结构、保温材料、控制系统等进行改造,提高煤气燃烧效率、减少热损耗,达到降低煤气消耗的目的。

(1)燃烧系统改造:将原加热炉的小三通分散换向系统改为大三通集中控制系统,提高燃烧效率。

(2)增加炉尾自然排烟烟道:在炉尾下端墙开4个通径约为520 mm的圆孔,圆孔接通径为920 mm的钢管,钢管内贴40mm厚的硅酸铝纤维毡,加150 mm厚的比重为1.5 t/m3的轻质浇注料。4个烟气支管出炉后汇入烟气总管,烟气总管为通径1 520 mm的钢管,内衬为30 mm后的硅酸铝耐火纤维毡加230mm厚的比重为1.3 t/m3的轻质砖。改造后可以提高烟气量及温度,延长炉体寿命。

(3)炉体结构及保温改造:通过对炉体结构进行优化、改进保温材料及提高自动化控制水平,提高生产效率,降低煤气消耗、减少热损耗。

3 节能量计算方法的探讨

3.1 确定方法选用[6-10]

3.1.1 节能量确定原则

(1)项目节能量是指所实施的节能技改项目正常稳定运行后,用能系统的实际能源消耗量与改造前相同可比期能源消耗量相比较的降低量,无特殊约定比较期间为一年。

(2)项目节能量只限于通过节能技术改造提高生产工序和设备能源利用效率、降低能源消耗实现的能源节约。而不包括扩大生产能力、调整产品结构等途径产生的节能效果。

(3)项目的节能量等于项目范围内各产品(工序)的节能量之和。单个产品(工序)的节能量可通过计量监测直接获得,不能直接获得时,可以用产品单位产量能耗的变化来计算该项目的节能量。

(4)项目除技术以外影响能源消耗因素应加以分析计算,并对节能量确定加以修正。这些因素如:原材料构成、产品种类与品种构成、产品产量、质量、气体变化、环境控制等因素的变化。

(5)项目实际使用能源应以企业实际购入能源的测试数据为依据折算为标准煤,不能实测的可参考国标中推荐的折标系数进行折算。

3.1.2 单个产品(工序)节能量计算方法

(1)确定单个产品(工序)的范围。与此产品(工序)直接相关联的所有用能环节,即是单个产品(工序)节能量计算的边界。

(2)确定第i个产品(工序)节能量计算的基准能耗Ei0。即在实施节能技术改造前规定时间段内,第i个产品(工序)边界范围内的所有用能环节消耗的全部能源按规定方法折算为标准煤的总和。

(3)确定节能技术改造前第i个产品(工序)产量Pi0。节能技改项目实施以前,规定时间段第i个产品(工序)边界范围内相关生产系统产出产品与服务。产量的确定采用仓库物流记录盘查、生产记录查阅等方法收集。全部产成品、半成品和在制品均应依据国家统计局(行业)规定的产品产量统计计算方法,进行分类汇总。

(4)计算改造前第i个产品(工序)单位产量能耗Ni0。按以下公式计算出改造前第i个产品(工序)单位产量能耗,Ni0=Ei0/Pi0。

(5)确定节能技术改造后第i个产品(工序)的综合能耗Ei1。即实施节能技术改造后规定时间段内,第i个产品(工序)边界范围内的所有用能环节消耗的全部能源按规定方法折算为标准没的综合。

(6)确定节能技术改造后第i个产品(工序)产量Pi1。节能技改项目实施完成后,规定时间段第i个产品(工序)边界范围内相关生产系统产出产品与服务。产量的确定采用仓库物流记录盘查、生产记录查阅等方法收集。全部产成品、半成品和在制品的均应依据国家统计局(行业)规定的产品产量统计计算方法,进行分类汇总。

(7)计算改造后第i个产品(工序)单位产量能耗Ni1。按以下公式计算出改造后第i个产品(工序)单位产量能耗。Ni1=Ei1/Pi1。

(8)第i个产品(工序)节能量ΔEi。为剔除由扩能产生的节能量,将项目改造前后第i个产品(工序)单位产量能耗的差值与改造前产量的乘积,定义为第i个产品(工序)节能量ΔEi。ΔEi=(Ni0-Ni1)Pi0

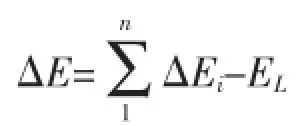

3.1.3 计算项目节能量

(1)估算能耗泄漏EL

能耗泄漏是在项目范围内进行的节能活动对项目边界以外的影响。在项目节能量计算中应当包括能耗泄漏影响(扣减或增加)。

(2)计算项目节能量ΔE

按以下公式计算出项目改造后节能量。

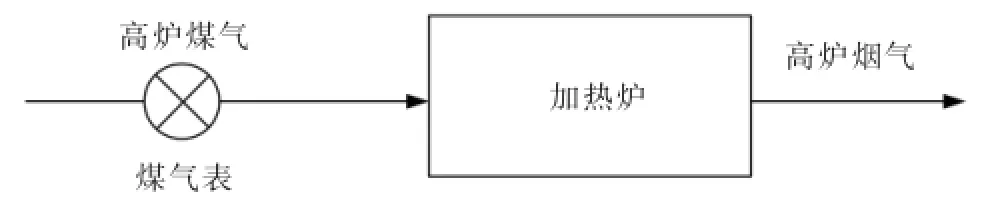

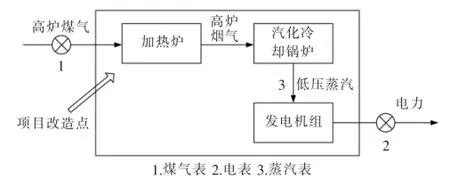

项目节能量的计算分为两个部分,分别为烟气余热回收发电部分的发电量及产品单耗下降所创造的节能量。项目改造前,以加热炉为边界,项目边界如图1所示;改造后,以加热炉、汽化冷却锅炉及发电机组为边界,项目边界如图2所示。

图1 项目改造前边界示意图

3.2 节能量确定

图2 项目改造后边界图

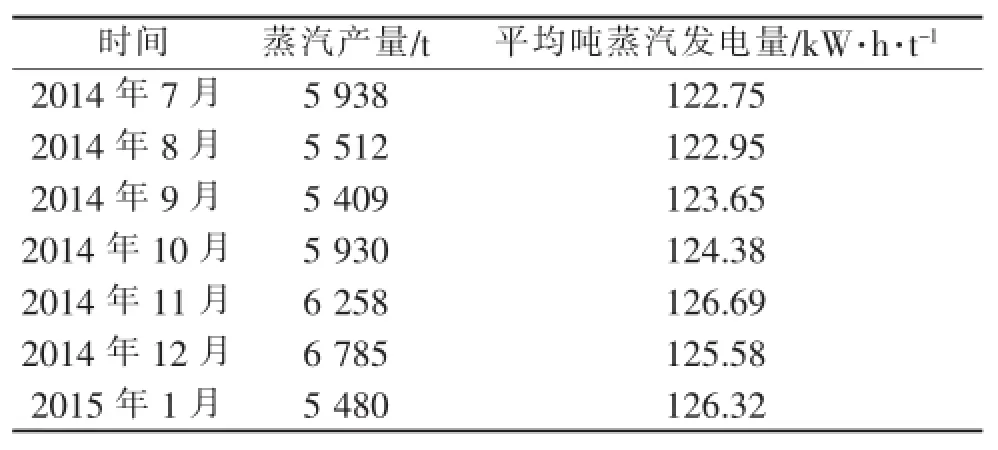

项目节能量主要为烟气余热回收发电及加热炉煤气消耗下降。项目改造后汽化冷却锅炉的年蒸汽产量数据及全厂月平均吨蒸汽发电量数据见表2。

表2 蒸汽产量及平均吨蒸汽发电量数据表

根据上表数据,项目余热回收部分的年发电量即为其节能量,具体计算如下:124.66×(41 312÷7)× 12=8 828 545.86 kW·h=882.85万kW·h

折算为标准煤:882.85万kW·h×3.3 t标准煤/万kW·h=2 913.4 t标准煤

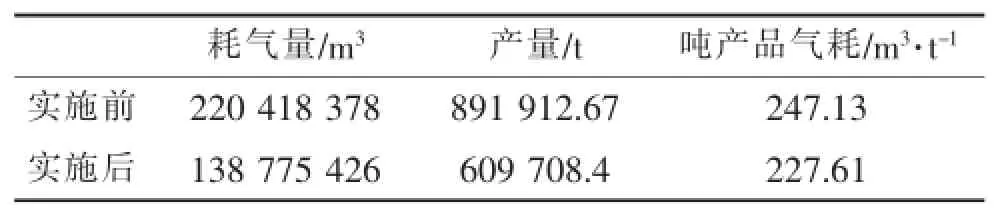

项目加热炉本体改造部分的节能量主要为提高了对能源的利用效率所造成的单位产品能耗下降,改造前后的产品单耗数据见表3。

表3 项目实施前后单位产品能耗表

根据上述数据,项目加热炉改造部分的节能量计算如下:

(227.61-247.13)×891 912.67=-17 410 135 m3= -1 741.01万m3

折算为标准煤:1 741.01万m3×1.19 t标准煤/万m3=2 071.8 t标准煤

此处高炉煤气的折标系数为采用企业高炉煤气的平均低位发热量折算。

综上,棒材加热炉节能技改项目的节能量为:2 913.4+2 071.8=4 985.2 t标准煤。

4 结论

本项目一方面通过对加热炉的原直接排放的高温烟气进行余热回收,副产低压蒸汽发电;另一方面通过对三通阀、炉体、保温材料、控制系统等进行改造,提高了燃料的燃烧效率,降低了炉体的散热损失。该项目有效提高加热炉的能源利用效率,减少加热炉煤气使用量。项目每年可节约4 985 t标准煤,具有良好的节能效果。

[1]连红奎,李艳,束光阳子,等.我国工业余热回收利用技术综述[J].节能技术,2011,29(2):123-128.

[2]陈涛,陈漪,陈烈,等.推行合同能源管理存在的问题及相关建议[J].建筑经济,2012(1):69-71.

[3]何维达,张凯.我国钢铁工业碳排放影响因素分解分析[J].工业技术经济,2013(1):5-12.

[4]董会忠,薛惠锋,宋红丽,等.钢铁工业能源消耗强度变动因素分析[J].科研管理,2009(3):134-140.

[5]赵斌,张志远,冯俊小,等.烧结工序能量平衡及节能诊断分析[J].钢铁,2011,46(3):88-91.

[6]方利国.节能技术应用与评价[M].北京∶化学工业出版社,2008.

[7]全国能源基础与管理标准化委员会.用能单位能源计量器具配备和管理通则:GB 17167-2006[S].北京∶中国标准出版社,2006.

[8]全国能源基础与管理标准化委员会.综合能耗计算通则:GB/ T2589-2008[S].北京∶中国标准出版社,2008.

[9]国家发展改革委,财政部.节能项目节能量审核指南.发改环资〔2008〕704号.

[10]全国能源基础与管理标准化委员会.节能监测技术通则:GB/ T15316-2009[S].北京∶中国标准出版社,2009.

Energy Saving Transformation and Energy Saving Quantity of Steel Bar Heating Furnace

JIANG Shanshan

(Guangzhou Academy of Energy Testing and Inspection,Guangzhou 511447,China)

The reconstruction project of flue gas waste heat recovery,three-way valve,furnace body, insulation materials and control system of iron and steel enterprises heating furnace is introduced,and the annual actual energy saving of the project is determined by calculating the energy calculation method of single working procedure.After the transformation,waste heat recovery steam power generation,the furnace body system improves the fuel combustion efficiency and reduces the heat loss of the furnace body.The project can save 4 985 t standard coal per year,ithas a good energy saving effect.

steel;bar heating furnace;energy saving transformation;determination of energy saving quantity

TG307

B

1001-6988(2016)05-0068-04

2016-05-23

广东省节能降耗专项资金项目(项目编号二(一)-3)

江姗姗(1983—),女,工程师,主要从事能效及低碳项目服务方面工作.