双梁式石灰窑余热在轻钙生产线上的应用

贾占江,郭黎明

(博广热能股份有限公司,河北石家庄050000)

双梁式石灰窑余热在轻钙生产线上的应用

贾占江1,郭黎明2

(博广热能股份有限公司,河北石家庄050000)

对轻质碳酸钙生产线在两座日产150 t双梁窑上的应用进行了设计计算,通过对双梁窑废气和导热油余热计算,得到两座日产150 t的双梁窑可以配套5万t的轻钙生产线,通过工艺改进可以使双梁窑余热得到再次利用,实现一种联合性、循环性和节能性的生产模式。

轻质碳酸钙;双梁窑;废气和导热油;余热;节能性

轻质碳酸钙,简称轻钙,是一种重要的无机化工产品。目前,随着原油价格的攀升以及原料成本的增加,轻钙引起众多领域的广泛关注,它可以作为重要的添加剂、辅助原料、中和剂,在日用化工、饲料、食品以及医药工业中也得到广泛的应用。轻钙的主要作用就是增加产品体积,降低生产成本,改善产品的加工性能等。所以轻钙在生产过程中产品的稳定性和低成本,以及工程设计中设备的选用、能耗的控制、余热的利用都成为了关键所在。

双梁式石灰窑的核心煅烧设备是燃烧梁,其在高温环境中进行煅烧工作,导热油作为燃烧梁的冷却保护介质,在冷却过程中带走大量的热能,可将导热油的热能用于轻钙制备中干燥工序。双梁窑的废气温度在300℃左右,可以将废气余热回收用于轻钙制备中的消化工序。而尾气经脱硫脱硝净化之后可以用于轻钙制备中的碳化工序。因此,本文研究的双梁式石灰窑余热在轻钙生产线上综合应用,是对能源的再利用研究,实现了一种联合性、循环性和节能性的生产模式。

1 双梁窑余热综合利用方式

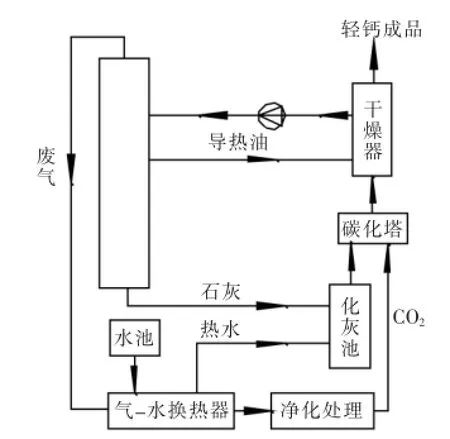

以下以两座日产150 t双梁式石灰窑为例,对双梁式石灰窑余热在轻钙生产中的综合利用进行设计,其工艺流程简图见图1。

1.1 尾气余热利用

本文将窑尾气经脱硫脱硝净化处理之后,将其热能用于轻钙制备过程中的消化工序,利用气—水换热器将消化水加热到60℃左右之后进入化灰池发生消化反应。

图1 双梁式石灰窑余热在轻钙生产中的综合应用简图

1.1.1 窑尾气单位小时可利用热量

已知:尾气生成量为13 300 m3/h,尾气比热为1.445 kJ/m3·℃,尾气换热前温度为300℃,换热后温度为195℃,水比热为4.174 kJ/kg·℃,进口水温为20℃,出口水温为60℃。

单位小时废气放热量:

Q废=1.445×13 300×(300-195)=2.02×106kJ/h

折合标煤:

M1=2.02×106÷29 308.6=68.9 kg/h

1.1.2 单位小时窑尾气加热水量

吨水吸热量:

Q水=1 000×4.174×(60-20)=0.167×106kJ/t

折合标煤:

M2=0.167×106÷29 308.6=5.7 kg/h

废气余热可加热水量:

V1=Q废÷Q水=2.02×106÷0.167×106=12.1 t/h

考虑热量损失,取5%余量,则单窑尾气热量可产生60℃热水量:

V2=12.1×95%=11.5 t/h

1.1.3 窑尾气余热化灰能力

消化工序轻钙生产如果供水量不足会使石灰消化不完全,水量过多则将引起消化体系温度下降,出现石灰消化速度缓慢、灰乳粒子粗、分散性不良、质量低劣等现象。研究指出,用超理论水量的10~15倍消化成石灰乳,即60℃水重量为氧化钙重量的4~5倍时消化效果最好,取水和氧化钙的重量比为1∶4.8。

则1 t轻质碳酸钙生产化灰所需要60℃热水量为:

V3=1×56÷100÷86.3%×4.8=3.11 t/h

两座150 t/d双梁式石灰窑废气余热的化灰能力(即每小时可供轻钙生产的产量):

M=2×11.5÷3.11=7.40 t

即两座150 t/d双梁式石灰窑可配套年产量5.8万t的轻质碳酸钙生产线。

1.2 导热油余热利用

本文将导热油余热用于轻钙制备过程中的干燥工序,导热油流经干燥器内将碳化反应之后的含水碳酸钙干燥,最终生产出轻钙成品。

1.2.1 导热油单位小时可利用热量

已知:导热油流量为160 m3/h,导热油比热为2.415 kJ/kg·℃,出窑导热油温度为200℃,干燥轻钙后温度为185℃,导热油密度为694.3 kg/m3。

则两座150 t/d双梁式石灰窑导热油系统每小时可利用的热量为:

Q=2×160×2.415×(200-185)×694.3=8 048 325.6 kJ/h

折合标煤:

M1=8 048 325.6÷29 308.6=275 kg/h

1.2.2 烘干1 kg轻钙所需热量

已知含水碳酸钙干燥前温度为60℃左右,出料温度为175℃,轻质碳酸钙比热为0.91 kJ/ kg·℃,水比热为4.174 kJ/kg·℃,水在100℃时汽化潜热为2 257.2 kJ/kg,过热蒸汽在180℃时的焓值为h180=2 835.7 kJ/kg,过热蒸汽在100℃时的焓值为h100=2 675.7 kJ/kg,含水碳酸钙水的含量为35%。

则1 kg轻钙所需含水碳酸钙质量为:

1÷0.65=1.538 kg

0.538 kg水由60℃升温至100℃所需热量为:

Q1=0.538×4.174×(100-60)=90 kJ

蒸发0.538 kg水所需热量:

Q2=2 257.2×0.538=1 214.4 kJ

过热蒸汽吸热:

Q3=0.538×(2 835.7-2 675.7)=86 kJ

CaCO3吸热:

Q4=1×0.91×120=109 kJ

综上所述,1 kg含水碳酸钙烘干所需理论热量:

Q理=Q1+Q2+Q3+Q4=90+1 214.6+86+109=1 500 kJ

考虑烘干过程中的热量损失,取10%余量,则1 kg轻质碳酸钙烘干所需热量(实际值):

Q实=Q理÷0.9=1 500÷0.9=1 666 kJ

折合标煤:

M实=1 666÷29 308.6=0.057 kg

1.2.3 导热油余热烘干能力

两座150 t/d双梁窑导热油余热可烘干轻钙能力(即每小时可供轻钙生产的产量):

M=275÷0.057=4 825 kg/h

则两座150 t/d双梁式竖窑可配套4 825 kg/h,即年产量3.8万t的轻质碳酸钙生产线。

1.3 按照物料衡算计算轻钙的产量

物料衡算是轻质碳酸钙产品设计及设备选型的依据。根据两座150 t/d石灰生产线为计算基准,各生产工序的收率为:

(1)石灰石煅烧工序:考虑石灰石过烧和生烧等因素,取石灰石转化率为93%,石灰石中CaCO3按97%估算,筛选过程中生石灰随灰渣、煤渣筛去,损耗为5%,故该工序总收率为

93%×97%×95%=85.70%

(2)石灰消化工序:收率为90%,损耗在消化机和旋液分离器中,消化机中石灰乳随渣石一起排出,旋液分离器中石灰乳则随未化好的粒子由旋液分离器底部排出。

(3)碳化工序:收率为99%。

(4)沉降工序:收率为98%。

(5)回转干燥炉:收率为99%。

(6)筛分、包装等操作:收率为99.8%。

故轻质碳酸钙生产总收率为:

90%×99%×98%×99%×99.8%=86.3%

根据物料守恒,两座150 t/d石灰生产线可配套的轻钙生产线年产量为:

M=2×150×86.3%×100÷56×330=152 566 t

即可配套年产量为15.3万t的轻钙生产线。

1.4 CO2浓度计算

已知:主助燃风机流量为7 820 m3/h,风压为9 698 Pa,主引风机流量为13 200m3/h,风压为136 34 Pa,燃料采用煤粉,热值为5 500×4.18 kJ/m3,用量为1 136 kg/h·窑

根据CaCO3⇌CaO+CO2

C+O2⇌CO2

由CaCO3分解得CO2量:

M1=150÷24÷0.95÷0.93×44÷56=5 558 kg/h

换算成体积:

V1=5 558÷1.977=2 811m3/h

由煤粉燃烧生成CO2量(忽略被C还原生成的CO而消耗的CO2量):

M2=1 136×44÷12=4 165 kg/h

换算成体积:

V2=4 165÷1.977=2 107 m3/h

生成CO2总量:

M=M1+M2=5 558+4 165=9 723 kg/h

换算成体积:

V=V1+V2=2 811+2 107=4 918m3/h

CO2体积浓度:

CO2%=4 918÷13 200=35.8%

考虑到漏风系数1.1,则两座150 t/d双梁式石灰窑可配套轻钙生产线产量为:

M3=2×9 723÷1.1×100÷44×86.3%=34.7 t/h

即可配套年产量27万t的轻钙生产线。

综上所述,两座150 t/d双梁式竖窑按照窑尾气加热消化水能力计算,可配套年产量为5.8万t的轻钙生产线,按照导热油烘干含水碳酸钙能力计算可配套年产量为3.8万t的轻钙生产线,按照氧化钙产量计算,可配套年产量为15.3万t的轻钙生产线,按照CO2量计算可配套年产量为27万t的轻质碳酸钙生产线,综合以上各种指标可为两座150 t/d双梁窑配备年产量为5万t的轻钙生产线,因导热油的烘干能力不能满足生产要求,因此,可以增加导热油桶来满足烘干含水碳酸钙需求。

按配备年产量5万t的轻质碳酸钙生产线计算,该石灰生产线每年剩余的灰量为:

M灰=2×150×330-50 000×56÷100÷86.3%= 66 555 t

即两座150 t/d双梁窑每年生产的石灰除了可以供给年产5万t的轻钙生产线需求外,每年还可以外卖石灰约为6.7万t。

配套年产量5万t的轻钙生产线每年可以回收利用热能为:

Q=3.11×0.167×106×50 000+8 048 325.6×24× 330=9.0×1010kJ

折合标煤:

M煤=9.0×1010÷29 308.6=3 071 t

2 结论

(1)由于双梁式石灰窑的生产工艺特点,其导热油及废气的热量可应用于轻质碳酸钙的生产,因此,对于轻钙生产来说,双梁式石灰窑无疑是最佳选择;

(2)根据以上计算可得,两座150 t/d双梁窑可以配套年产量为5万t的轻钙生产线,由于导热油系统不能满足轻钙干燥工序对热能的需求,所以要增加导热油桶以满足轻钙生产线热能不足部分;

(3)根据以上计算可得,两座150 t/d双梁窑生产的石灰除了可以满足自身5万t/年的轻质碳酸钙生产线需要外,每年还可以外卖石灰约6.7万t;

(4)通过以上计算可得,两座150 t/d双梁窑配套的年产量5万t的轻质碳酸钙生产线,消化及干燥工序每年可以回收利用热能为9.0×1010kJ,折合标煤为3 071 t/年。若实现双梁式石灰窑余热在轻钙生产中的综合利用,则每年可节约标煤消耗300余万元。

[1]王国庆,崔英德.轻质碳酸钙生产工艺[M].北京:化学工业出版社,1999.

[2]李伟.年产5万t轻质碳酸钙项目工艺技术分析[D].上海:华东理工大学,2008.

[3]何豫基,胡琳娜.碳酸钙系列产品国内外技术现状及展望[C]//. 2013年全国碳酸钙行业年会论文集.天津:河北工业大学,2013.

[4]冯文华.纳米碳酸钙制备新工艺研究[D].上海:华东理工大学, 2015.

App lication of Double-Beam Lime Kiln W aste Heat in Production Line of Light Calcium Carbonate

JIA Zhanjiang1,GUO Liming2

(Boguang Thermal Energy Limited Liability Company,Shijiazhuang 050000,China)

The design calculations of light calcium carbonate production line applied in two Nissan 150 t double-beam kiln are carried out.Through calculating the waste heat of waste gas and heat transfer oil on the double-beam lime kiln,the two Nissan 150 tons of double-beam lime kiln could support 50,000 t of light calcium carbonate production line,and realize a joint resistance,recyclability and energy-efficient mode of production,through process improvementwhich enabled waste heat of double-beam lime kiln waste heatwas used again.

light calcium carbonate;double-beam lime kiln;waste gas and heat transfer oil;waste heat;energy-efficient

TQ177.2

A

1001-6988(2016)05-0049-04

2016-06-24

贾占江(1986—),男,工程师,主要从事石灰窑设计、水处理方面工作。