等离子喷涂Al2O3/ZrO2涂层耐磨性能研究

单春艳, 程立章,单寅鑫

(1.浙江工商职业技术学院 工学院,浙江 宁波 315012;2.黑龙江职业学院,黑龙江 哈尔滨 150025)

等离子喷涂Al2O3/ZrO2涂层耐磨性能研究

单春艳1, 程立章1,单寅鑫2

(1.浙江工商职业技术学院 工学院,浙江 宁波 315012;2.黑龙江职业学院,黑龙江 哈尔滨 150025)

摘要:采用溶胶-凝胶方法将微米级颗粒团聚成含纳米粒子的颗粒,利用等离子喷涂技术制备出了含有纳米结构的A12O3/ZrO2涂层,并在MM—200摩擦磨损试验机上进行了干摩擦试验,对纳米结构涂层和常规涂层的耐磨损性能进行了对比。通过对磨损后的磨痕形貌分析可知,纳米涂层的耐磨损性能明显好于传统陶瓷涂层。传统涂层的磨损机理主要是微裂纹和颗粒的剥落,而相同条件下纳米涂层则由于涂层韧性的提高,几乎不存在微裂纹,因而涂层具有较高的耐磨性。

关键词:等离子喷涂;磨损机制;A12O3/ZrO2涂层

为减少机械磨损所造成的损失和危害,采用等离子喷涂表面改性处理,在基体材料上喷涂陶瓷涂层,以提高其耐磨性、与母体结合强度、隔热性和表面修饰性。本文研究了含有纳米结构的Al2O3/ZrO2涂层的磨损机制,并对纳米结构涂层和常规涂层的磨损性能和机制进行了比较。

1试验方法

1.1试样的制备

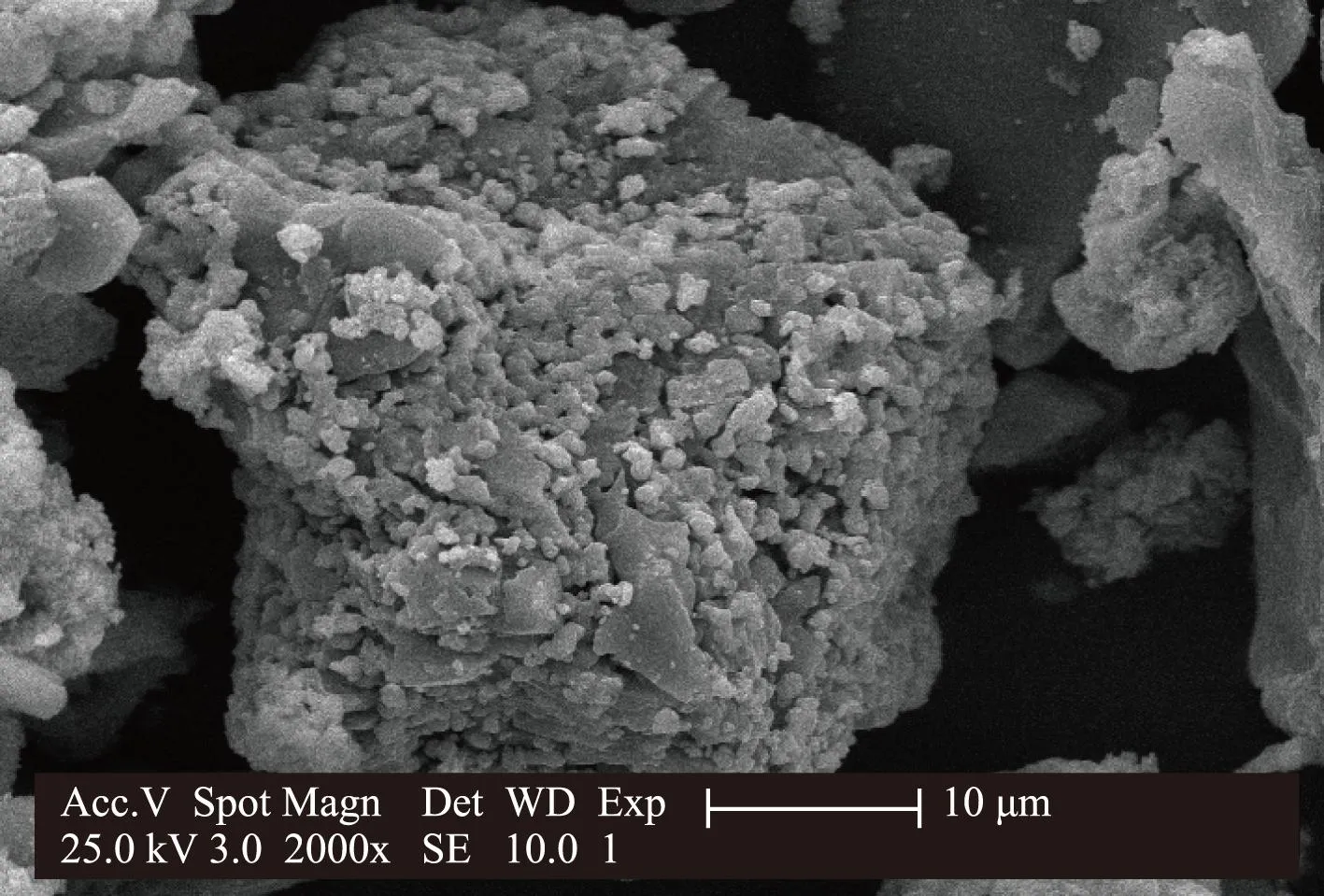

试验采用溶胶-凝胶法(sol-geI ),以氧氯化锆(ZrOCl2·8H2O)和氯化钇(Y2O3和HCl反应制得)为原料,以氨水作为沉淀剂,采用正滴定法制得氢氧化锆溶胶,而氢氧化钇以掺杂形式弥散于氢氧化锆中,然后加入Al2O3微米级粉末和黏合剂,利用高剪切和超声波分散协同作用使微米级粉末完全混合均匀后,烘干,煅烧,最后在箱式电阻炉中,以1 000 ℃烧结后破碎筛分,得到掺杂纳米的等离子喷涂粉末Al2O3+20%ZrO2+(6%~8%)Y2O3(简称AZ20)。粉体形貌如图1所示,从图1中可知,溶胶的胶粒在干燥时不仅发生晶体的长大,而且发生了严重的团聚,团聚后呈现块状。试验还选用微米Al2O3+20%ZrO2粉体,制备常规涂层。

图1 AZ20 粉体

试样基体为45钢,尺寸为10 mm×10 mm×15 mm,将试样表面先进行喷砂处理,然后应用等离子喷涂设备喷涂成磨损试样,喷涂参数见表1。

表1 等离子喷涂参数

1.2试验方法

1.2.1涂层硬度测量

涂层硬度是热喷涂涂层的重要质量指标之一,它对涂层的耐磨性能有直接的影响。显微组织的测定采用维氏硬度法,利用HVS—1000显微硬度计测定维氏显微硬度。测试载荷为9.8 N,保压时间为20 s。由于涂层含有气孔、氧化物和组织结构的非均质性,将每种喷涂后的试样各取3个,测量点数≥5个,取其平均值为涂层硬度值。

1.2.2涂层的摩损试验

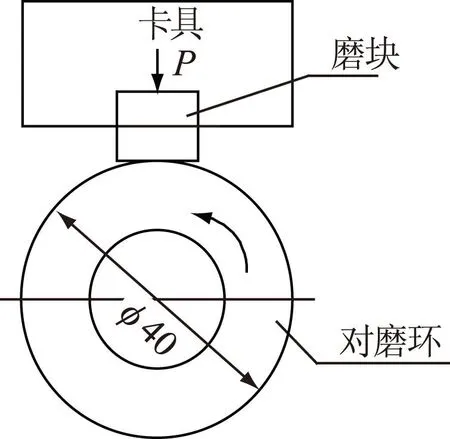

将等离子喷涂涂层的磨损试样置于MM—200摩擦磨损试验机上,用环块相对滑动干摩擦方式,以GCr15为磨擦副进行对磨(见图2)。磨块固定,通过磨环旋转来实现相对滑动。磨块的基体尺寸为10 mm ×10 mm×12 mm,相对滑动磨环的材料为GCr15,经淬火回火处理,硬度为60 HRC。涂层试样与对磨环对磨,对磨环的表面粗糙度Ra为1.5 μm,直径为40 mm,磨擦载荷为30 kg,对磨时间为2 h,磨擦转速为200 r/min。各涂层厚度均为0.40 mm,粘结底层厚为0.1 mm,涂层表面经研磨粗糙后,用丙酮清洗擦干备用。

图2 磨损试验示意图

试验结束后,利用扫描电镜对耐磨损表面的形貌进行分析。材料的耐磨性能经计算后用磨损体积来衡量,减磨性能用摩擦因数来衡量。所有试验数据均为3个试样测试后取的平均值。

在摩擦过程中记录下摩擦力矩,采用失重法测量材料的磨损,采用光电天平测定干磨损前后的试样质量(精确到0.01 mg),分别测定磨损失重和涂层磨擦痕迹宽度。磨损完毕卸载后,用测量精度为0.1 mm的金相显微镜和测微目镜测量试块上的磨痕宽度。

2结果与讨论

2.1显微硬度

测试5点涂层显微硬度取平均值,AZ20涂层硬度为886 HV,常规涂层硬度为1 139 HV,由此可见,随着纳米粒子数量的增加,涂层的显微硬度逐渐降低。这是因为喷涂材料晶粒尺寸变小后,弱强度的晶粒晶界大大增加,使涂层硬度减弱,而韧性增加。

2.2涂层显微组织分析

涂层的显微结构如图3所示。从图3a中可以看出,涂层中大部分为充分熔化的片层状组织和存在适当比例的未熔区域或半熔态的纳米团聚粒子;而由图3b可以看出,涂层表面存在很多的生粉组织和相对较深较多的孔隙。由此可见,在相同的条件下,纳米掺杂二氧化锆涂层组织融合明显高于微米二氧化锆涂层。这主要是由于二氧化锆熔点较高(达到2 710 ℃),在喷涂过程中复合粉中微米粒子尚未完全熔化便被喷出,在涂层表面形成了一些生粉组织;而纳米粒子粒度小,受热均匀,融化好,所以涂层质量高。

图3 涂层的显微结构

2.3涂层的摩擦学特性

在载荷300 N时涂层的磨损情况如图4所示。由图4可知,常规涂层在开始磨损期间,磨擦因数起伏大,磨损相对严重,后期磨损才平稳;而AZ20涂层相对与常规涂层的磨损比较平稳,磨擦因数比较小。

图4 涂层的磨损情况

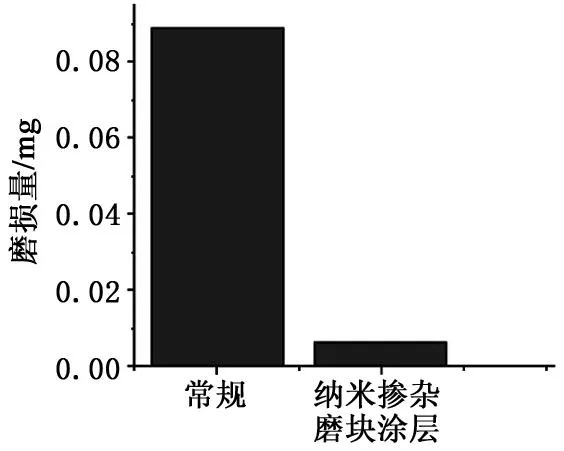

AZ20涂层和常规涂层的磨损量变化曲线如图5所示。由图5可知,AZ20涂层磨损量明显少于常规涂层,说明在相同条件下,掺杂二氧化锆涂层的耐磨性明显好于常规涂层,这是由于纳米粒子二氧化锆的加入降低了原料的颗粒度,提高了涂层的耐磨性能。在载荷为300 N的相同条件下,传统涂层体积损失量明显增大,说明其磨损机制发生了变化。

图5 涂层的磨损量

在300 N载荷作用下,磨损后的磨痕表面显微组织图如图6所示。由图6可以看出,常规涂层磨损磨痕宽,磨削严重,出现了明显的磨料磨损的梨沟特征,测试其显微硬度为1 138 HV,明显高于GCr15的硬度,即磨料变成了软磨料,磨损表面出现块状剥落、犁沟, 这是因为形成微裂纹的同时,由于应力反复作用,使涂层产生了剥落[1],这说明常规涂层磨损主要来自磨粒磨损和粘着复合磨损形式;AZ20涂层出现了少量的片状剥落和塑性变形特征,犁沟已不明显,说明磨粒磨损已经不是其主要的磨损方式,AZ20涂层的硬度为886 HV,低于磨料硬度,在磨损表面上出现铁质亮点,是被磨粒切削下来的摩擦副铁屑粘结在涂层表面,可见,AZ20涂层磨损主要来自表面疲劳磨损,即在循环变化的接触应力作用下,使铁基涂层表面产生接触应力,导致材料疲劳剥落而形成凹坑。

图6 热障涂层磨损SEM

AZ20涂层的磨损形式为磨料磨损和疲劳磨损,以疲劳磨损为主。放大后的热障涂层磨损SEM如图7所示。从图7a可见大的网状裂纹和颗粒的剥离;从图7b中可以看到较多的细小颗粒和部分未熔的纳米颗粒。与常规涂层相比,几乎看不到微裂纹,这是因为在纳米结构涂层中存在着起骨架作用的层状组织,使涂层具有较高的耐磨性;另一方面存在较多的纳米颗粒,使涂层的韧性得以提高,使得裂纹扩展能量被吸收,裂纹的扩展速度减慢,因而纳米涂层较传统微米涂层耐磨。

3结语

通过上述分析,可以得出如下结论。

1)用溶胶-凝胶法制备具备纳米结构的AZ20涂层,涂层的韧性和耐磨性都得到了显著的提高。在相同试验条件下, AZ20涂层的耐磨性能明显高于常规涂层。

2)常规涂层的磨损机理主要是磨料磨损,涂层存在一定的粘着磨损;纳米掺杂制备的涂层的磨损形式为磨料磨损和疲劳磨损的综合作用,而以疲劳磨损为主。

参考文献

[1] 邸英浩,张建新,阎殿然,等.等离子喷涂纳米Al2O3/TiO2涂层耐磨性的研究[J].金属热处理,2005(5):4-7.

责任编辑马彤

Wear-resisting Performance Study of Plasma Spraying Al2O3/ZrO2Coating

SHAN Chunyan1, CHENG Lizhang1, SHAN Yinxin2

(1.Zhejiang Business Technology Institute, Engineering Institute, Ningbo 315012, China;2.Heilongjiang Polytechnic,Harbin 150025, China)

Abstract:Nano particles reunited into micro particles is using the sol-gel method, and a ceramic A12O3 /ZrO2 coating containing nano structure is prepared by the plasma spraying technology. The wear resistance of the coating is investigated using MM-200 wear teste, The wear resistance of the nanostructured coating and the traditional ceramic coating is demonstrated by the comparison of the data. The wear scar morphology of the nano coating is observed by scanning electron microscope. The wear resistance of the nano coating is obviously better than the traditional ceramic coating. The wear mechanism of the traditional coating is the micro crack and spalling of the particles, while that of the nanostructured coating is under the same condition. The microcrack is scarcely existed, and has good wear resistance.

Key words:plasma spraying, worn mechanism, A12O3 /ZrO2 coating

收稿日期:2015-02-09

作者简介:单春艳(1969-),女,高级工程师,硕士,主要从事表面工程等方面的研究。

中图分类号:TG 1781;TB 331

文献标志码:A