红外焊接技术在汽车内饰件制造加工中的研究与应用

沈琳燕

(上海延锋金桥汽车饰件系统有限公司,上海 201206)

红外焊接技术在汽车内饰件制造加工中的研究与应用

沈琳燕

(上海延锋金桥汽车饰件系统有限公司,上海 201206)

主要介绍自主研发的灯泡式红外焊接技术的原理及其优缺点,并阐述该技术工艺在汽车内饰件制造加工中的性能表现和应用。

塑料;红外焊接;制造;汽车

随着塑料材料的广泛应用,如何连接塑料使之满足塑料件外观及使用性能的要求且操作简单已成为塑料连接技术的一个关键性问题。除了机械紧固和粘接等连接手段,塑料焊接技术在工业界及科研界已得到越来越广泛的重视。常用的塑料件焊接方法有超声波焊接、热桩焊、热板焊等[1]。这些方法通常可用于任何类型的热塑性材料,常见的有聚乙烯、聚丙烯、ABS、聚碳酸酯等,且焊接效果还与塑料中是否添加玻纤、滑石粉及其填充物含量有关。以上焊接工艺均可使塑料熔融并成型,但是生产成本较高,且有些塑料会拉丝或粘在焊头上。

为了克服以上焊接缺点,红外焊接工艺正在被人们熟知并广泛应用,红外焊接技术的来源是红外线照射灯光,热传输模式是安全型的辐射。本文所描述的红外焊接技术采用精确定向的红外光均匀地加热塑料焊接柱,再由低压气缸驱动焊头冷压成型。

1 红外焊接技术原理

1.1 焊接单元的构成

本文所描述的红外焊接技术,其焊接单元由镀金反射套、焊头、反射器、灯座、气缸耦合器、主体、磁铁、气缸、导电螺栓组成,如图1所示。其中,镀金反射套用于集中平行向下的红外灯光,上直径32 mm,下直径15 mm,下端收紧部位角度45°,该反射套方便拆卸,易于检查焊头状态;反射器用于反射从点光源发射出来的红外灯光,使之平行地向下反射,承受焊头下压时气缸耦合器对下部产生的压力;气缸耦合器用于连接压头,并通过磁铁控制焊头复位,通过气缸控制焊头下压。

1.2 红外焊接原理

红外焊接技术的主要基本步骤为:夹紧、加热、成型、复位,如图2所示。

(1)夹紧

焊头下降至产品表面,反射套套住焊柱,如图2a所示。塑料件通常存在尺寸波动问题,该红外焊接技术在焊柱被加热前被部分压紧,确保工件在加工过程中两个对焊的工件位置被固定,可弥补工件由于尺寸波动而造成的翘曲变形。

(2)加热

该红外焊接技术可加工所有带颜色或者半透明塑料材料[2]。其中深色不透明的材料吸收红外能量的速度比浅色半透明材料更快,加热周期更短。热量来源于一个12 V、100 W的工业级卤钨灯,当灯泡通电时,红外光从灯泡发出通过焊头四周的金属反射罩垂直向下,再集中反射到整个焊柱上,如图2b所示。每个焊接单元都可以独立加热,过程控制参数可独立设置。

(3)成型

红外照射技术,焊头下压,同时吹气冷却。焊头模腔的大小,是根据焊柱的体积来设计的,确保每个焊柱可以形成一个饱满的焊头。金属反射罩是镀金的,更容易集中并反射红外线能量,它的位置和冷却气流确保反射罩保持一个合理的温度,从而可把塑料的熔融热量快速导出。当材料中填充玻纤时,焊头需采用钢材料,有效降低磨损[3]。

焊头模腔有几种不同的几何形状。对于圆形的焊柱,半球铆焊和翻边铆焊比较常见,两者在焊接强度上比较接近。事实上,焊柱通孔直径的大小往往会影响连接处的连接强度,这种影响比焊头形状的影响大很多。半球形设计最大限度地减小了塑料的位移,但缺乏一个中心定位点,这将降低其敏感性,焊柱往往是稍微偏离中心的。

焊接深度可以通过以下几个方面调整:①整个焊接单元与设备连接处的螺栓。②压头的长度。③控制压头下压的气缸压力大小。压头下压深度的调节也与加热时间有关。加热时间越长,压头下压深度可相应调小;反之,加热时间越短,所需下压深度越大。

(4)复位

在焊点冷却凝固成型保持其形状和结构后,焊头复位。此处金属反射罩还有一个功能,可以压住焊点四周,保证不随焊头一起运动,当焊头复位后,金属反射罩才会随同一起复位。

1.3 红外焊接的技术优势

(1)安全性

该种红外焊接模块是通过辐射的形式将灯泡发出的红外能量传递给焊柱,由于工作区域是封闭式的,一旦开始作业,操作人员将无法进入红外能量聚焦区域。由于金属反射罩表面有一层镀金层,即使操作人员接触到红外焊接模块的外表面,其表面温度也是安全的。

(2)能量利用率高

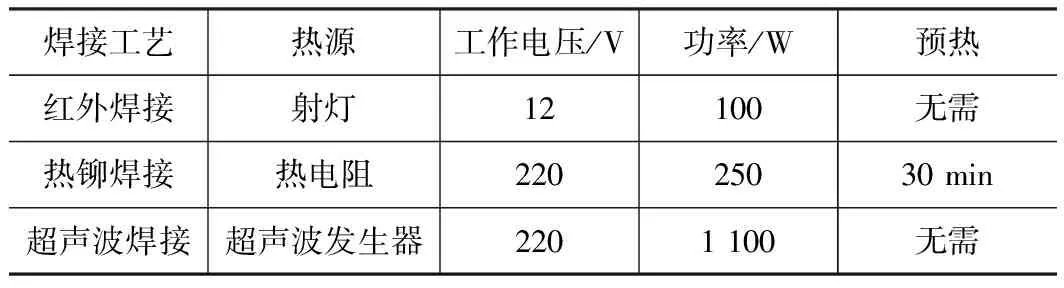

该红外焊接工艺可以精确地集中红外能量,以最大限度地减少能耗。此外,使用该设备前无需预热,焊接结束后只需要使用少量的冷却空气,最大限度地减少所需压缩空气的量。如表1所示,对比热铆焊接、超声波焊接,该红外焊接技术所需的能耗最少。

表1 不同焊接工艺的能耗对比

焊接工艺热源工作电压/V功率/W预热红外焊接射灯12100无需热铆焊接热电阻22025030min超声波焊接超声波发生器2201100无需

(3)过程控制简单、稳定性高

该红外焊接技术加热均匀,红外能量只能集中照射在焊柱的一部分,热量通过焊柱逐步往下扩散,因此对产品A面影响极小。对于不同形状的焊柱,只需要调整金属反射罩和焊头的几何形状和尺寸即可。

该红外焊接工艺的参数设置相对简单,红外灯传输到焊柱的能量由加热时间决定,另一个参数是影响热循环的冷却气流开放时间。在焊头下压的同时,冷却气流通过红外发生装置,可以稳定灯泡和灯座的温度并保持在金属反射罩上有正压力。正压力可以保持表面清洁,隔绝空气中的污染物;冷却空气有利于控制焊柱的表面温度,防止温度过高;最重要的是,冷却气流可以使焊头保持较低的温度,当焊头和熔融的焊柱接触时,可以有效地分散塑料的热量。

此外,红外控制器可以有效地监控加热环节中每个模块的电流消耗,如发生电流过载,设备会报警并停止生产。每个红外单元内配备有一个传感器,用于探测焊头在焊接时是否动作到位,焊接结束后是否复位。

1.4 红外焊接的局限性

由于热塑性材料加热后有挥发性物质粘附到金属反射罩内层,影响辐射加热的效果,因此在使用一段时间后需拆卸焊接单元,对灯座、反射罩、聚光器等元器件进行清洁维护。

金属反射罩头部的尺寸在13~31 mm,如果焊柱与产品周边结构过近,将无法实用该种焊接技术进行焊接,经验证,焊点之间须留出空间约33~60 mm见方内只能有一个焊点进行焊接,否则只能分步焊接。此外,由于焊接结构的局限性,该方法只能用于塑件铆焊。

2 红外焊接技术的参数研究及应用

红外焊接技术以其特有的优势越来越受到市场的青睐,其主要之一长处是它采用非接触式的加热方法对塑料工件进行加热,经压合冷却后即完成焊接,并可获得极高的焊接强度[3]。由于产品形状的不一致,无法直接考量产品焊接强度用于横向研究,故本文以单点拉脱力的形式对单点力值进行对比分析,寻求该红外焊接技术合适的加工工艺参数。

2.1 试验材料及方案

2.1.1 试验材料

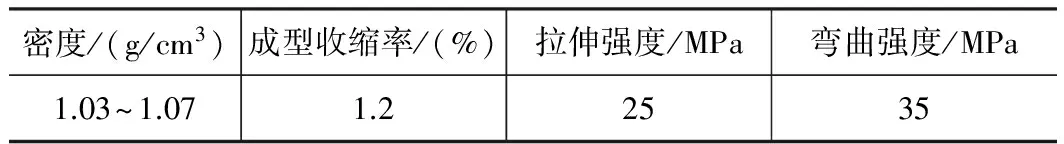

本焊接试验所选取的材料为汽车行业普遍运用的PP-EPDM-T20,是一种改性的PP材料,橡胶增韧含20%滑石粉的专用改性材料,表2为试验材料在室温下的力学性能指标。

表2 PP-EPDM-T20室温下力学性能

密度/(g/cm3)成型收缩率/(%)拉伸强度/MPa弯曲强度/MPa1.03~1.071.22535

2.1.2 试验方法

为了提高试验结果的准确性和一致性,根据产品大小制定单点拉脱力的试验方案如下:

(1)以焊点为中心,取边长60 mm×60 mm的正方形划线,然后将焊点分别切开编号,如图3所示。

(2)在正方形样条上根据模板打孔,并穿入300 mm的细绳后打结。

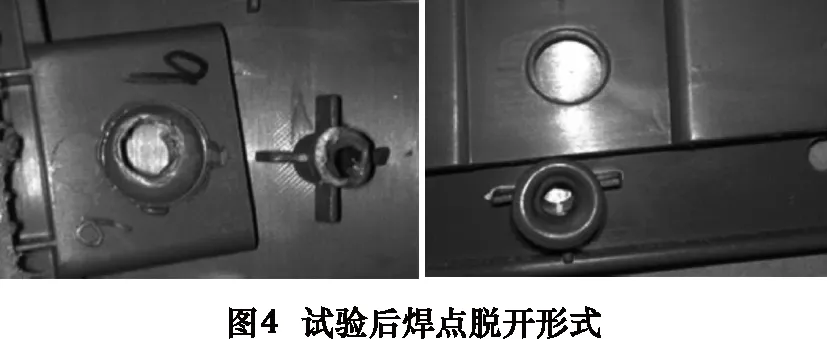

(3)将样条平放并固定在测力设备的夹紧工装上,随后把细绳挂在测力设备的挂钩上,以500 mm/min的速度匀速向上提拉直至焊点脱开。

(4)电脑显示屏反馈单点拉脱力的力值曲线及最大力值。

2.2 焊接工艺参数的优化

整个焊接过程中,加热时间越长,焊柱所吸收的总热量越大,其熔融程度越好,在时间模式下,焊接所达到的深度越深[3];在适当的加热时间下,保压时间越长,焊点越饱满,其所呈现的焊点质量越好[4-5]。因此,加热时间、保压时间的相互关系和工艺窗口的选择是项目前期开发过程中的一项重要任务。

由于试验条件有限,本文设定焊接压力、灯泡照射功率一致,并选取工件上的相同位置点,通过单因子法研究不同加热时间、不同保压时间的相互关系,依托单点拉脱力的测试结果分析并探索每个焊点的最佳工艺参数范围。

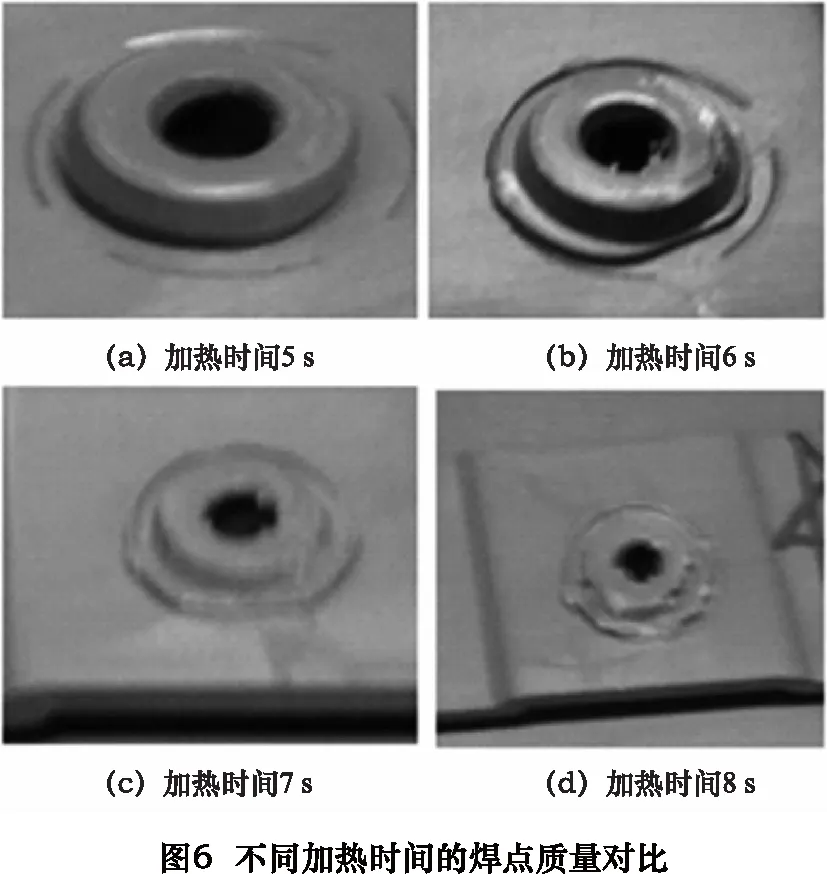

2.2.1 加热时间对焊接质量的影响

图5为焊点位置、焊接压力、红外照射功率、保压时间一定的情况下,单点拉脱力随加热时间的变化曲线。加热时间为5~8 s时,单点拉脱力在一定范围内波动,当继续加长加热时间,焊柱表面温度逐渐接近材料本身的降解温度,当完成一个焊接循环后,焊点严重拉丝,无法形成完整的焊点,与拉脱力数值急剧减小的结果相吻合;图6展示了加热时间为5、6、7、8 s时的焊点质量对比,显而易见,随着加热时间的加长,焊点逐步加深,且伴随着拉丝现象出现,焊点外观不够饱满。

2.2.2 保压时间对焊接质量的影响

在生产过程中,缩短制造节拍是提高生产效率的一项有效措施,因此在项目前期开发中,应尽可能减少加热时间,并在不影响节拍的前提下延长保压时间,在本文所述的红外焊接系统中,保压时间即为设备界面上的冷却延时时间。当保压结束后,整个焊接单元缓慢上升过程中,以不断吹压缩空气来实现对焊接单元的冷却,直到下次焊接开始后再结束。

图7是焊接压力、红外照射功率一定,加热时间分别为5 s和6 s时,单点拉脱力与保压时间的关系曲线,当保压时间≥1 s时,两种加热时间下的单点拉脱力值不再随保压时间的增加而呈现递增规律,且两种加热时间的单点拉脱力值在同一区间内波动,此时焊点呈现出力学性能和外观均良好的状态,满足焊接强度要求。

2.3 红外焊接技术的稳定性验证

在制造业加工过程中,工艺稳定性是生产制造稳定的基础,是工厂提高生产效率、产品质量保障的先决条件。由图7可知,加热时间在5~6 s,保压时间在1~4 s时单点拉脱力平均值为282.2 N,方差为49,故拟制定该材料在本文所述红外焊接工艺下的单点拉脱力标准为282±50 N。

在随后的小批量生产中,对以上工艺窗口生产的样件进行单点拉脱力抽测并绘制SPC图以实现对生产过程质量进行分析评价,如图8所示,过程特性服从稳定的随机分布,其Cpk=1.42,Ppk=1.36,满足汽车内饰件制造业对生产过程的SPC要求。

3 结语

(1)该种灯泡辐射的红外铆焊技术可焊出焊点饱满,焊接拉脱力满足焊接强度要求,产品A面符合外观要求的产品。

(2)总体节拍较快,单点焊接节拍不超过10 s,优于普通的热铆焊,是汽车制造业中比较优质的一种铆焊工艺。

(3)加热时间越长,焊柱所吸收的总热量越大,其熔融程度越好,在时间模式下,焊接所达到的深度越深;在适当的加热时间下,保压时间越长,焊点越饱满,其所呈现的焊点质量越好;加热时间越长,焊接单元的下降高度可相应减小,反之加热时间越短,所需的下压深度越大。

[1]马冬玲, 赵高明, 益小苏. 塑料焊接方法及其机理[J]. 现代塑料加工应用, 1993(3):49-53.

[2]Scott Beute.The InfraStake Process[EB/OL]. 2008.7/2011.6.

[3]《现代塑料》编辑部. 塑料焊接技术的新进展[J].现代塑料, 2015(6):20-22.

[4]Yeh, Hong Jun. Infrared welding of polyethylene pipes using radiant heater[C]. Annual Technical Conference-ANTEC, Conference Proceedings,v1, Processing, 1996:1245-1249

[5]Yeh H J. Infrared welding of polyethylene pipes[J]. Plastics Engineer,1997,53(3):103-105.

如果您想发表对本文的看法,请将文章编号填入读者意见调查表中的相应位置。

Study and application of the infrared welding in the automotive interior manufacturing

SHEN Linyan

(Shanghai Yanfeng Jinqiao Automotive Trim Systems Co., Ltd., Shanghai 201206,CHN)

This paper describes the principle and its advantage and disadvantage of infrared welding technology, and the performance and application in the automotive interior parts manufacturing.

plastic; infrared welding; manufacturing; automotive

TB472

A

10.19287/j.cnki.1005-2402.2016.12.028

沈琳燕,女,1984年生,硕士,高级工程师,主要从事新项目工艺开发。

颖) (

2016-06-21)

161236