电机换向抽油机滚筒的设计与分析

杜宏伟綦耀光何涌杰刘文宝路海龙

(1.中国石油大学(华东) 机电工程学院,青岛 266580;2.青岛农业大学 机电工程学院,青岛 266109;3.兰州兰石能源装备工程研究院有限公司装备所,兰州 730300)

电机换向抽油机滚筒的设计与分析

杜宏伟1,2綦耀光1何涌杰1刘文宝3路海龙3

(1.中国石油大学(华东) 机电工程学院,青岛 266580;2.青岛农业大学 机电工程学院,青岛 266109;3.兰州兰石能源装备工程研究院有限公司装备所,兰州 730300)

随着油田开发的不断深入,长冲程、低冲次电机换向抽油机的需求日趋增加,厂家研制、生产电机换向抽油机的热情空前高涨。作为电机换向抽油机的核心部件——滚筒,其布局和结构的合理性对于提升整机性能及其可靠性具有重要意义。本文从选型与结构设计两方面出发,对电机换向抽油机滚筒的常见布置方式与结构形式进行分类,分析减速系统与滚筒的一体式和分体式两种布局方式的合理性,给出摩擦式驱动和死绳驱动两种滚筒结构的受力分析。结果表明:减速系统与滚筒采用分体式时装配方便、电机减速器散热可靠;死绳式滚筒驱动结构更适用于电机换向抽油机;滚筒与滚筒轴的连接采用两端固定可大大降低滚筒的变形,避免轴上零件的损坏;指出了柔性驱动件与滚筒连接、滚筒驱动槽设计时需注意的问题。本文研究的成果对于提升电机换向抽油机的整体设计水平有很大帮助。

电机换向 抽油机 滚筒

引言

随着油田精细开发的不断深入,对可以实现冲程、冲次连续调节的长冲程、低冲次电机换向抽油机的需求日益增加,并有大范围推广使用的趋势[1-3]。电机换向抽油机通过改变电机的转向,驱动滚筒往复转动,带动柔性件往复运动,从而实现悬点的抽汲动作。滚筒是电机换向抽油机的核心部件,其布局主要有上置和下置两种方式。但无论采用何种布局方式,均需要滚筒来完成换向要求。因此,只有正确选择滚筒形式,合理设计滚筒结构,才能更好地满足其换向和传动要求,又可以降低滚筒受力,提升柔性件的寿命,这对于提升抽油机运转的可靠性和稳定性具有重要意义[4-7]。本文对常用电机换向抽油机的滚筒结构进行分类和分析,并给出了不同结构滚筒与滚筒轴的受力计算方法,结合工程实践,给出了电机换向抽油机滚筒的选型和合理的结构设计方案,以供抽油机设计者参考,提升抽油机的整机设计水平。

1 滚筒的主要类型和结构

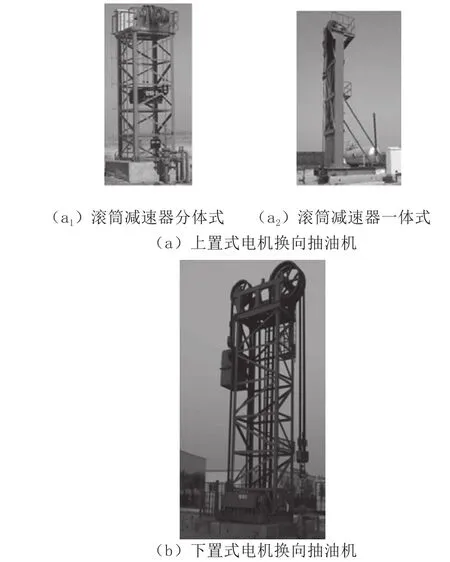

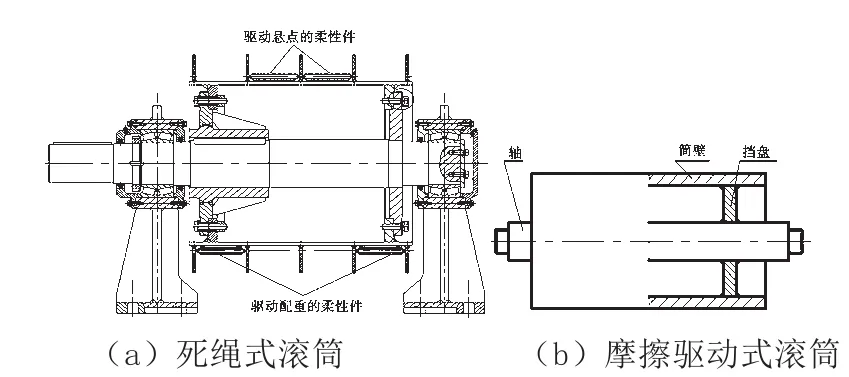

电机换向抽油机主要由电机、带传动、减速箱、滚筒和支架等组成,其中减速箱和滚筒有分体式和一体式两种类型。按照滚筒布局位置不同,电机换向抽油机可分为上置与下置两种。图1(a)是典型的上置式电机换向抽油机,图1(b)为下置式电机换向抽油机。其中,图1(a1)和图1(b)的减速箱与滚筒为分体式,其驱动悬点柔性件与驱动平衡重柔性件分别与滚筒固结成死绳,其滚筒结构如图2(a)所示;图1(a2)的滚筒和减速器为一体式,即减速器内置于滚筒中,一般采用柔性件一端驱动悬点,另一端驱动平衡重,搭在滚筒上靠摩擦驱动悬点上下往复运动,其滚筒的典型结构如图2(b)所示。

采用图2(a)的滚筒结构,一般需要使用四根柔性件。柔性件长度增加,整机受力较大,但启动性能好,失载保护系统设计简单,现场应用较多。图2(b)滚筒的柔性件用量较少,只用一根即可,整体受力变优,但在失载时平衡重将失去控制,造成事故的可能性较大,需要单独设计失载保护系统。另外,启动时,它必须依赖附属装置才能将平衡块从最低位置提升至最高位置,实现悬点与光杆的联接。

图1 电机换向抽油机布局形式

2 摩擦驱动式滚筒设计

2.1 受力分析

图2(b)抽油机滚筒结构,需要靠柔性件和滚筒之间的摩擦将悬点和平衡重驱动起来,滚筒的受力如图3所示。该摩擦力的计算方法是:在上冲程时,按照欧拉计算公式,已知平衡重Q的条件下,可驱动的最大悬点载荷如式1所示,不考虑柔性件在滚筒的惯性力和弹性变形;在下冲程时,已知悬点载荷P的条件下,可驱动的最大平衡重量如式2。

图2 滚筒的典型结构形式

图3 滚筒受力图

式中,Q为抽油机的平衡重,单位N;Pd为抽油机上冲程时滚筒在平衡重为Q的条件下,可以驱动的最大悬点载荷,单位N;P为抽油机的悬点载荷,单位N;Qd为抽油机下冲程时滚筒在悬点载荷为P的条件下,可以驱动的最大悬点载荷,单位N;E为自然对数的底;U为摩擦系数,一般在0.1~0.4之间,对于有润滑的系统,可取0.1;α为包角,单位rad。对于如图4所示的结构,可取π。

由上述计算公式可知,对于给定的平衡重,起升的悬点载荷有限。如果平衡重为零,则起升的悬点载荷也为零。但P=0时,即抽油机处在启动状态或稠油井抽油杆下行受阻时,可以驱动的Q=0,抽油机将不能驱动平衡重上行。该抽油机需要设计专门的启动系统和冲程调节维持装置,使得抽油机的控制系统相对复杂。另外,当P=0时,Qd=0,表明采用该种滚筒结构的抽油机,一旦发生悬点失载现象,平衡重将发生坠落,导致重大事故。为了防止该类事故的发生,除使用安全锁紧系统外,一般还需采用加重悬绳器的方式来实现抽油机的可靠性。但是,这会显著增加整机重量,并且相应增加上冲程的悬点载荷,大大增加抽油机的制造成本。

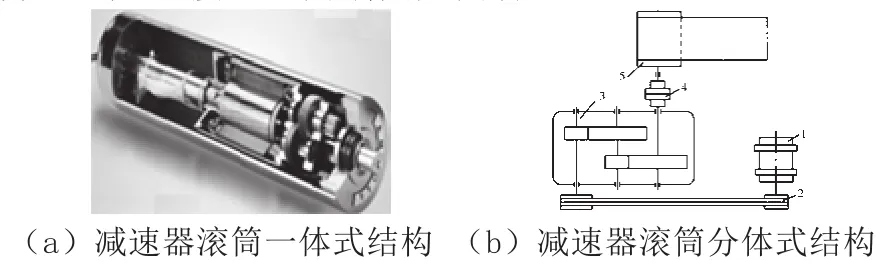

2.2 布局和结构设计

减速系统与滚筒的布局主要有一体式和分体式两种结构。图4(a)为电机和减速系统置于滚筒内部的一体式电动滚筒结构。为了降低电机热影响,部分企业将电机置于滚筒外部,减速箱置于滚筒内部。由于齿轮减速系统置于滚筒内部,承受交变载荷的作用,且安装在支架的顶部,均需要对润滑和防护提出较高的要求。

图4(b)的减速系统配置在滚筒外部,属于常用的传动方案,其原理相对简单。为了缩短传动链,通常采用将减速箱与滚筒直接联接的方案。

需要特别指出的是,在设计抽油机滚筒时,需要考虑野外工作、频繁换向对滚筒受力和疲劳的影响。设计传动皮带时,需要合理设计张紧系统或采用同步齿形带传动的结构,以满足频繁反复启动的需要。

3 死绳式滚筒结构设计

死绳固定滚筒一般采用两端简支的悬置设计方案,如图5所示。在轴向布局上,平衡重驱动柔性件在两侧,悬点驱动柔性件在中间,载荷在滚筒上轴向对称布置。按照滚筒与滚筒轴的联接方式,有周向一端固定(键连接)一端自由(无连接)和两端固定两种。

图4 减速器滚筒传动结构

图5 死绳式滚筒结构

图5(a)的滚筒通过一侧的键与滚筒轴实现周向固定,从而承受减速箱传递给滚筒的全部扭矩,实现滚筒与轴扭矩的传递。受力分析如图6所示。

图6 图5(a)滚筒结构受力分析

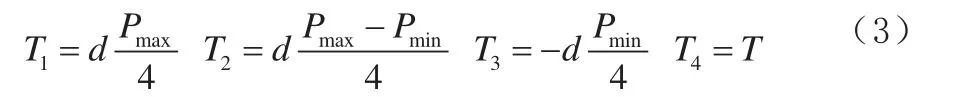

由受力分析知,对滚筒轴,其危险截面为中部截面,危险点在靠近远端的轴承的台阶处。滚筒扭矩按照公式(3)求出:

式中,d为滚筒的直径,单位m;Pmax、Pmin为抽油机最大最小载荷,单位N。

对于滚筒,如果假设联接键处轴和滚筒的相对变形为零,则其最大变形也发生在滚筒和轴支撑的另一侧,且与轴的变形方向相反,其变形可以用公式(4)计算。尽管一般滚筒外部的变形较小,但与轴的变形叠加,仍对其相对运动具有一定的影响。

利用上述分析方法,对某厂设计的12型6米冲程的电机换向抽油机滚筒周进行了计算分析。该抽油机滚筒轴计算直径为150mm,滚筒直径为550mm,选择滚筒弧板的厚度为10mm。计算结果发现,其轴和轮毂均满足强度要求,但在自由端有近0.35°左右的相对偏转角。实践也证明,在长期交变载荷作用下,轴和轮毂发生相对磨损,严重影响滚筒的正常工作,磨损的结果见图7。

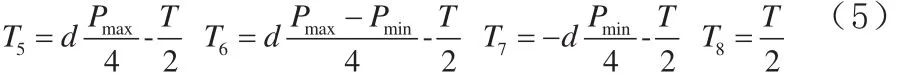

图5(b)滚筒结构的受力如图8所示。该滚筒通过两侧的键与滚筒轴实现周向固定,传递扭矩。从图8可知,该种结构的滚筒轴承受的弯矩与图6所示结构相同,但承受的扭矩显著下降,滚筒承受的扭矩可用式(5)计算。

图7 滚筒螺栓连接孔被扩孔

图8 图5(b)滚筒结构受力分析

对比公式(3)和(5)可知,两端固定时滚筒承受的力矩有大幅度的下降,两端固定结构的滚筒、滚筒轴受力显著变优。

由上述受力分析可知:滚筒与轴一端固定时,虽然安装方便,但滚筒受扭转力矩后扭转变形严重;滚筒与轴两端固定时,滚筒体相对于轴的变形小且对称,滚筒结构的整体刚度和强度有较大提升。工程实践中,多推荐采用后一种固定方式。

另外,为了保证柔性件与滚筒的光滑联接,一般在柔性件的一端铆接与滚筒固定的机构,且保证其余滚筒为相切状态。同时,在滚筒上留出2周以上的储存柔性件,可以有效减少柔性件工作过程中与滚筒的磨损[8-9]。

由于悬点、平衡驱动柔性件的尺寸不能严格控制,支架的制造和安装精度难以控制等因素,在轴向尺寸上,其轮槽的宽度应留有足够余量,以避免柔性件与轮槽摩擦,影响柔性件的寿命。因此,建议轮槽宽度要大于柔性件宽度15mm以上。为了便于对中性调节,驱动滚筒的轴承座需要设计水平微调装置。

4 结论

电机换向抽油机滚筒主要有摩擦式驱动和死绳式驱动两种形式,其减速系统与滚筒的布局又有一体式和分体式两种,滚筒与滚筒轴的连接有周向一端固定(键连接)一端自由(无连接)和两端固定两种。通过从散热、受力等方面分析,得到结论如下:

(1)电机换向抽油机的减速系统与滚筒的布局建议采用分体式结构。分体式布局有利于电机、减速系统的散热,安装简单,操作方便,且需要留出足够的轮槽间隙。

(2)电机换向抽油机柔性件驱动建议采用死绳式滚筒驱动,其启动性能好,可大大简化失载保护系统的设计,且需要留出足够的轮槽间隙。

(3)滚筒与滚筒轴的连接采用两端固定。该连接方式可大大降低滚筒的变形,避免轴上零件的损坏。

另外,电机换向抽油机的柔性驱动件与滚筒连接建议采用光滑连接,即柔性件的一端铆接与滚筒固定的机构,且保证其余滚筒为相切状态;滚筒驱动槽设计时轮槽宽度要大于柔性件宽度15mm以上。

[1]高海军,孙文磊,谭远华.基于刚柔耦合的抽油机多体系统动力学分析[J].机械设计与制造,2015(12):181-185.

[2]綦耀光,陈军.电机换向滚筒式抽油机的动力性能分析[J].石油矿场机械,2008,37(3):62-65.

[3]张彬,綦耀光,丁峰.游梁式抽油机实现低冲次的方法比较[J].现代制造技术与装备,2010,(4):42-46.

[4]杜宏伟,綦耀光,赵海晖,李乙朝.常见无游梁式抽油机让位机构研究[J].石矿场机械,2015,44(4):24-30.

[5]尤光辉,张宪,钟江,俞思源.电梯曳引钢丝绳力学分析及实验研究[J].机电工程,2015,32(11):1142-1148.

[6]蒲汉军.起重机用不旋转钢丝绳理论研究及寿命估算[D].广州:华南理工大学,2012.

[7]刘永生,朱浩,魏桂芳.大型改向滚筒轮毂结构优化设计[J].煤矿机械,2015,36(10):185-189.

[8]刘剑辉,杨松,马健强.新型双滚筒长冲程抽油机设计[J].石油矿场机械,2009,38(12):56-58.

[9]王春华,曲辉,许瀚文,王仲娴.改向滚筒防冻粘特性的试验研究[J].机械强度,2015,37(1):63-67.

Design for Drum of Motor-Reversing Type Pumping Units

DU Hongwei1,2, QI Yaoguang1, HE Yongjie1, LIU Wenbao3, LU Hailong3

(1.College of Mechanical & Electronic Engineering in China University of Petroleum,Qinngdao 266580; 2.College of Mechanical & Electronic Engineering in Qingdao Agricultural University,Qinngdao 266109;3. Lanzhou LS Petroleum Equipment Engineering Research Institute, Lanzhou 7300072)

With the thorough of the oilfield production development, the increasing demand of motor-reversing type pumping units with long stroke and low strokes. The polytype of motorreversing type pumping units are developed and manufactured. The drum is considered to main component of this kind of pumping units. The rationality of structure layout make highly significant to the improvement of overall performance. In this paper, the common layout and structure forms of drum on motor-reversing type pumping units were classified and analyzed from the aspects of mechanical structure selection and design. Firstly, the assemble rationality of drum and deceleration system layout with integrated style and split type is analyzed. Then stress analysis of the drum that driven by friction and dead line is given. The results show that deceleration system and drum assembled by split type would be more convenient and more reliable in heat dissipation of motor reducer. The driven structure with dead line is more suitable for motor-reversing type pumping unit. The connection with both fixed points between drum and drum shaft could reduce drum deformation greatly and avoid the damage of parts on the shaft. This paper also pointed out some problems about connection between flexible driving parts and drum and the design of drum wheel hub. The conclusions of this paper can be used to improve overall design level of motor-reversing type pumping units.

motor reverse, pumping unit, drum

国家自然科学基金51174224和国家油气重大专项(2016ZX05042-003、2016ZX05066-012)。