浅析某工程长螺旋钻孔压灌混凝土旋喷扩孔桩施工与检测

文/吴迎宾 甘肃省建筑科学研究院 甘肃兰州 730050

浅析某工程长螺旋钻孔压灌混凝土旋喷扩孔桩施工与检测

文/吴迎宾 甘肃省建筑科学研究院 甘肃兰州 730050

【摘要】本文通过对某工程长螺旋钻孔压灌混凝土扩孔桩施工与检测的实例分析,阐述了长螺旋钻孔压灌混凝土旋喷扩孔桩具有适应地质条件广泛,效率高、质量可靠、操作性强,单桩承载力高,同时又环保,节省工程造价。

【关键词】长螺旋钻孔压灌混凝土旋喷扩孔桩;承载力;静载试验;检测

1、工程概况

某商住楼工程,为地下一层、地上十六层框剪结构。该工程基础采用桩筏基础,基桩采用长螺旋钻孔压灌混凝土旋喷扩孔桩。桩型为圆桩,设计桩身直径为0.6m,设计扩底直径为1.2m,设计桩身混凝土强度等级为C35。该工程设计桩底持力层为泥质砂岩层,桩底进入持力层深度不小于2.0m,桩长不小于8.0m,设计单桩竖向抗压承载力特征值不小于3000kN。

2、工程地质概况

该工程地貌单元属西汉水南岸Ⅰ级阶地,根据该工程岩土工程勘察报告,该工程场地地层情况自上而下为:

①杂填土(Q4ml):场区局部分布。杂色,稍湿,松散,主要以碎石土、粉土为主,见有植物根系和建筑垃圾等杂物,土质不均匀,力学性质差。层厚0.30~5.50m,层底埋深0.30~5.50m。

②-1耕土(Q4ml):场区局部分布。杂色,稍湿,松散,主要以粉土为主,含有圆砾和角砾,见有植物根系等杂物,土质不均匀,力学性质差。层厚0.20~2.80m,层底埋深0.20~5.60m。

③粗砂(Q4al+pl):场区普遍分布。杂色,冲洪积成因,湿~饱和,稍密~中密,颗粒骨架成分以石英、长石为主,级配较差,分选性较好,颗粒骨架空隙以圆砾、细砂和砾砂充填为主,见有零星块石和卵石,土质不均匀,力学性质一般。层厚10.00~12.80m,层底埋深10.80~17.50m。

④泥质砂岩(Nm):棕红色,沉积成因,中等风化,泥质结构,中厚状构造,其岩质软,遇水易软化,岩芯呈短柱状,网状裂隙较发育,裂隙面结合较差,岩体较破碎,岩性较均匀,力学性质好,岩石基本质量等级为Ⅴ级。最大揭露厚度为5.30m。

该场地地下水为第四系孔隙潜水,地下水主要赋于③层粗砂中,勘察结束后一次性测得稳定水位埋深为5.00~7.60m,受季节影响较大,地下水水位多年变化幅度为0.5~1.5m。地下水主要补给来源为大气降水和西汉水侧向渗流补给,向西汉水下游排泄。地下水对混凝土结构具微腐蚀性,对钢筋混凝土结构中的钢筋具微腐蚀性。

本场地的抗震设防烈度为8度,设计基本地震加速度值为0.30g ,设计地震分组为第二组,场地特征周期值为0.40s。建筑场地类别划分为Ⅱ类,地基土对混凝土结构具微腐蚀性,对钢筋混凝土结构中的钢筋具微腐蚀性。该场地无湿陷性土层分布,该建筑场地内饱和粗砂不考虑地震液化现象。

3、长螺旋钻孔压灌混凝土旋喷扩孔桩桩基施工

3.1 施工工艺原理

带有特殊装置的长螺旋钻机钻进到设计深度后,在旋转和提升钻具时从钻头上设置的喷嘴中以高压喷射出预先配置好的水泥浆。具有高能量的水泥浆喷射切割破坏土层使钻孔底部或某一段扩大,形成扩大头。水泥浆的注浆压力根据地质条件不同而选择,一般为3~15MPa,钻具提升速度应保证高压水泥浆切割土层的效果,提升速度一般为45~100cm/min,当扩大头形成达到设计要求后下放钻具,用混凝土输送泵以一定压力通过中空的钻杆由钻具底部的出料口向孔内压灌混凝土,使扩大头的部分充满混凝土。提升钻具时灌注混凝土至桩顶。最后将钢筋笼插入混凝土中成桩。

3.2 施工工艺流程

施工工艺流程见图3.2:

图3.2 长螺旋钻孔压灌混凝土旋喷扩孔桩工艺流程图

3.3 施工方法

3.3.1 稳钻工序

①确定准备施工的桩号后,由技术员按图纸找预先设置好的桩位标记点。依据固定点、轴线或其它准确的桩位点,按图示尺寸进行检查。点位偏差应符合规范、规程要求。

②钻机就位后,钻头尖与桩位点垂直对准,如发现钻头尖离开点位,重新稳点,重新抄平,直到达到钻头尖对准桩位点为止。

3.3.2 钻孔工序

①施工前,技术员应依据设计桩长及施工场地地坪标高,分别在钻机抱杆上做出明显标记,以确定钻具钻进深度。钻机操作人员将混凝土泵输送管、钻杆内的残渣清干净,为防止泵送混凝土过程中输送管路堵塞,工程开工(停工再继续施工)前应先在地面打1:3砂浆疏通管路。

②施工时,首先将钻头喷孔堵严,防止钻进过程中砂土从钻头中进入,造成混凝土输送管路堵塞。

③钻机下钻速度要平稳,在可能的情况下,进尺越快越好,但要注意电流和返土情况,防止出现埋钻事故。

3.3.3 注浆旋喷扩孔工序

钻机钻至设计孔底标高后,开动注浆泵旋喷扩孔,其旋喷压力应根据不同地质条件制约在6~8MPa,旋喷扩孔的尺寸根据设计需要而定。钻具提升速度45~60cm/min。

3.3.4水泥浆制备

水泥必须经过二次复验合格后方可使用;按施工组织设计中规定的水灰比计算出每罐水泥和水的用量;先投入清水,然后投入水泥。水泥全部投放后,搅拌时间不少于2min;搅拌好的水泥浆应放入贮浆桶中备用,防止沉淀。贮存时间应小于水泥初凝时间。

3.3.5 泵送压灌混凝土工序

①旋喷注浆结束后,放下钻具,用混凝土输送泵以一定压力通过中空的钻杆由钻具底部的出料口向孔内压灌混凝土,边泵送混凝土边提钻,保证钻具在混凝土内埋深不小于1.0m,

②泵送混凝土过程中混凝土输送要连续进行,同时提钻速度要与泵送混凝土的量配合好,既要保证钻杆在混凝土内的最小深度,又要保证埋深不能过大,以防埋深过大导致埋钻事故发生。

③泵送混凝土至设计桩顶标高以上不少于50cm。如部分桩顶标高低于基底标高较多,为保证成桩质量,防止桩顶上部塌孔应将混凝土浇筑至基底标高。

④检查并记录泵送混凝土的数量,保证混凝土的充盈系数大于1.0。

3.3.6 混凝土制备工序

混凝土采用商品混凝土,混凝土的原材料经过二次复验合格后方可使用;混凝土的坍落度宜为18~25cm;混凝土的水灰比宜为0.5~0.6;混凝土的砂率宜为40%~45%;投料时,外加剂宜滞后于水和水泥。商品混凝土生产时,应控制粗骨料的粒径,粒径不宜大于30mm。

3.3.7 安置钢筋笼工序

①先将检查合格的预制钢筋笼搬运至孔口,搬运过程中要轻抬轻放,破损的钢筋笼要按不合格品进行处理。

②钢筋笼应提前制作,严格按设计要求下料、焊接。主筋与加劲筋要焊牢,钢筋笼下部50cm不绑扎箍筋,并向内收口(15°~30°)以方便钢筋笼安放。

③桩身混凝土浇筑完成后,应立即进行钢筋笼插入作业。先利用钻机卷扬机将钢筋笼竖立吊起,垂直吊于孔口上方,扶稳下入孔中。先依靠钢筋笼与导管的的自重缓慢插入,当依靠自重不能继续插入时,开启振捣器,使钢筋笼下沉至设计深度。

3.4 质量控制措施

3.4.1 施工前应对钢材、水泥、骨料等原材料进行复检,复检合格后的原材料方可使用。

3.4.2 混凝土及水泥浆制备过程中应对材料计量、混凝土配合比、混凝土坍落度及水泥浆水灰比进行检查。

3.4.3 钢筋笼制作应对钢筋规格、焊条规格、品种、焊缝长度、焊缝外观和质量、主筋和箍筋制作偏差等进行检查。

3.4.4 施工过程中应对成孔、桩位、桩径、垂直度、旋喷压力、钢筋笼的安置等进行全过程检查,并如实填写质量检查记录。

4、基桩试验与检测

4.1 试验桩试验

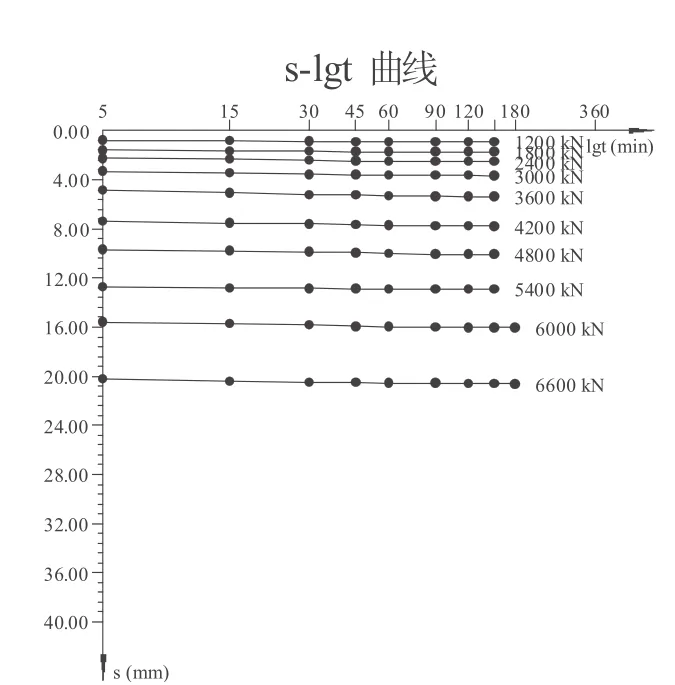

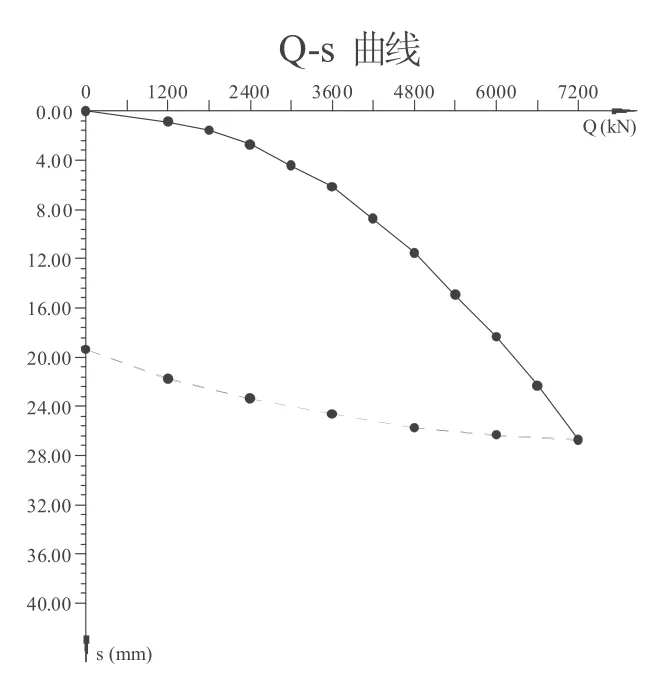

4.1.1 桩基施工前,为确定旋喷注浆压力、钻进速度、混凝土塌落度等工艺参数,进行了三根试桩。3根试验桩(SZ1号、SZ2号、SZ3号)桩长为8.0m~9.5m,试桩进行静载试验前,对桩身完整性检测均为Ⅰ类桩;该3根试验桩的最大加载量分别为6600kN、6600kN、7200kN,相应桩顶总沉降量依次为20.65、18.82、27.65mm。在最大加荷条件下,Q~s曲线呈缓变渐降型,没有出现明显拐点,s~lgt曲线尾部也未出现明显向下弯曲,该3根试验桩的Q~s曲线、s~lgt曲线见下图4.1.1~4.1.3。

4.1.2 从3根工程桩静载试验的Q~s曲线可以看到的是一个缓抛物线,未出现明显过点,证明桩端发挥了作用。 可知,长螺旋钻孔压灌混凝土旋喷扩孔桩能够通过旋喷注浆形成扩大头且能有效地解决了桩端的虚土问题,同时通过水泥浆在桩端桩侧射流旋喷的渗透加固土体使得桩的承载力得到极大的提高。

图4.1.1 SZ1号桩Q~s曲线、s~lgt曲线

图4.1.2 SZ2号桩Q~s曲线、s~lgt曲线

图4.1.3 SZ3号桩Q~s曲线、s~lgt曲线

4.2 基桩检测

4.2.1 对该工程抽检了3根工程桩进行了单桩竖向抗压承载力检测,检测结果表明:3根工程桩的单桩竖向抗压承载力特征值均能达到3000kN的设计要求, 其3000kN荷载作用下对应的桩顶总沉降量为5.25~7.02mm。

4.2.2 采用低应变法对156根工程桩进行了桩身完整性检测,检测结果表明:151根桩评为Ⅰ类桩,5根工程桩评为Ⅱ类桩,检测结果满足设计及规范要求。

4.2.3 通过对工程桩桩身完整性检测可知,长螺旋钻孔压灌混凝土旋喷扩孔桩施工工艺成桩质量可靠、无缩颈短桩现象。

5、结语

长螺旋钻孔压灌混凝土旋喷扩孔桩在本工程的施工应用实践,与泥浆护壁桩相比具有以下优点:

(1)长螺旋钻孔压灌混凝土旋喷扩孔桩适应于含水层、粘土层、砂层、砾石层、卵石层而且不受地下水位的影响。

(2)该工艺能够实现向孔内旋喷注浆,通过带有高压的水泥浆射流旋转喷射孔壁形成扩大头,同时加固渗透孔壁,采用高压灌混凝土,对桩孔周围有明显的扩散渗透、挤密、局部膨胀等作用,增大桩端阻力和桩身周边土体侧摩阻力,大大提高基桩的承载力。解决了以往机械钻孔桩施工中注浆、没有扩大头、桩端有虚土、单桩承载力低等问题。

(3)该工艺成桩效果好:混凝土从钻杆中心孔压入孔中,对桩孔周围的土体有挤压、密实作用,防塌孔、桩体无缩颈、无断桩,桩身质量好。

(4)施工效率高:长螺旋钻机操作简单、设备行走灵活、施工工艺简单,工序少,成桩速度快,能极大限度地缩短工期。

(5)造价低廉:该施工工艺无需泥浆护壁,节省泥浆制作和处理费用,且该桩能够以其较小的混凝土量得到了较大的承载力值,从而能够节约桩基施工成本,降低工程造价。

(6)绿色环保:该施工工艺不要泥浆护壁,可避免水下浇筑混凝土,没有大量泥浆排出而污染环境,且施工噪声低、震动小。

参考文献:

[1]《长螺旋钻孔压灌混凝土旋喷扩孔桩基础设计与施工技术规程》DB23/T 1320-2008 .

[2]《建筑桩基检测技术规范》JGJ106-2014.中国建筑工业出版社.