液压缸焊接工艺设备的研制

康凯

摘 要:文章以原有CA6140车床为基础,通过变频调速技术实现主轴无级调速及焊接件的连续旋转,利用三爪卡盘与尾座顶尖实现自动定心夹紧,采用专用卡具实现焊枪5个自由度调整,研制了液压缸焊接工艺设备。经使用证明,能够满足液压缸焊接工艺的要求,保证了焊接质量、提高了企业的生产效率和降低生产成本。

关键词:液压缸;环缝焊接;对比分析

中图分类号:TH137.51 文献标识码:A 文章编号:1006-8937(2016)09-0001-01

随车起重运输车是一种通过液压举升及伸缩系统来实现货物的升降、回转、吊运的设备,通常装配于载货汽车上。其主要组成部件支腿液压缸性能的可靠与否,直接关系到随车起重运输车操纵的安全性、稳定性和方便性。支腿液压缸的缸体与底座、活塞杆与输出端连接件均采用环形焊接而成,焊接工艺的设备是保证焊接质量、提高生产效率和降低生产成本的关键点,也是本文研究的重点。目前国内采用焊接方法基本为两种:一种是手工焊接,一种是自动焊接,原采用手工焊接,其生产效率低、产品合格率低,劳动强度大,很难实现批量生产。本文利用现有车床等设备研制液压缸焊接工艺设备,确保高质量的批量生产。经使用证明,液压缸焊接工艺设备定位准确、焊接时间短、减轻了操作者的劳动强度、提高了生产效率,产品合格率由原来的90%提高到99.9%,其经济效益是非常可观的。

1 设备的系统结构设计

液压缸焊接工艺设备主要应用在重型运输车生产企业,属于机械制造设备。其主要功能是能够完成随车起重运输车支腿液压缸缸体与底座的焊接,及液压缸活塞输出端与连接件的焊接。

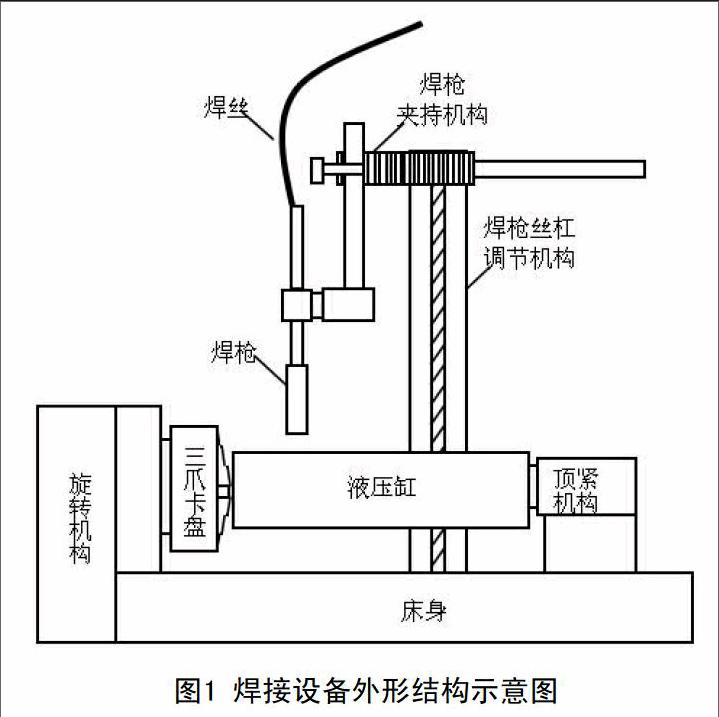

设备由导轨床体、滑台机构、金桥ALP-D变频器控制的工作旋转机构、工件顶紧机构,焊枪调节机构、焊枪夹持机构以及CO2气体保护焊机等组成,其结构,如图1所示。

①机械设计:床身采取的是卧式结构,由原有机床CA6140改造而成,并装有一套不易变形的导轨,用于焊枪调节机构和工件顶紧机构的移动。在主轴的端部安装有三爪卡盘,用于装夹定位需焊接的工件,并可自动定心。

②控制系统设计:设备主转动部分主要采用原车床的减速机构进行传动,利用交流变频器控制电机运转,转速为无级调节,适用不同壁厚液压缸,稳定可靠。

③轴向和径向移动设计:设备利用车床的丝杠调节机构来调节焊枪的轴向位置,利用车床滑板箱来手动调节焊枪与工件距离。焊枪夹持机构采用自制十字调架,焊接角度可灵活地进行三维调节,焊枪夹持牢固可靠。

④顶紧机构设计:顶紧机构可在床身导轨上滑动,通过调整机头尾座的距离以适应不同长度的工件;采用手动顶紧方式,便于工件的顶紧和放松。

⑤焊接工艺选择:设备采用CO2气体保护电源(熔化极),利用CO2气体做保护。CO2气体熔敷速度快、焊件基体熔池深、熔化效率高,而且价格低,抗锈及抗裂性能好。

该设备采用转动端夹紧工件,另一端顶紧工件的方式,CO2焊枪相对不动的原理与焊接电源匹配实现液压缸环缝的焊接。

2 主要技术指标

①变频器选用的是上海金桥ALP-D型号,与原机床CA6140电机配套,用来控制电机旋转,使工件旋转速度在0~ 1 500 rpm之间无级调整,并且运转平稳可靠,使焊材堆高一致、焊缝美观。

②焊枪选用型号为NBC-350 A,适用于0.8~1.2 mm实芯或药芯的焊丝类型。

③卡具选用15吋三爪卡盘和莫氏5号顶尖构成,可方便焊接工件夹持并自动定心,从而使焊枪与工件的距离和相对位置稳定,以保证焊接质量。

3 液压缸焊接工艺设备与人工焊接技术对比分析

3.1 效率对比

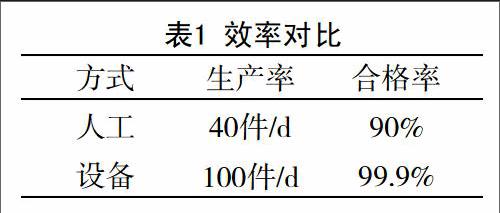

为了验证该液压缸焊接工艺设备的工艺效率,进行了该设备与人工焊接技术的对比实验,实验数据,见表1。

由表1中显示的人工焊接技术与液压缸焊接工艺设备的效率数据对比,可以看出液压缸焊接工艺设备的使用,可以大幅度提高企业的劳动生产率;产品质量也得到了保证,合格率由原来的90%提高到了99.9%。

3.2 时间对比

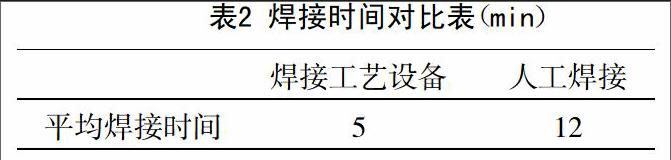

为了验证该设备的焊接时间,进行了该设备与人工焊接技术的对比实验,实验数据,见表2。

以往的缸体与底座及活塞杆与输出端的焊接均采用手工焊接技术进行环缝焊接。由表2可看出,熟练焊工将一套组合件焊接完毕大约需要12 min。

而使用液压缸焊接工艺设备,把缸体与底座或活塞杆与输出端在焊接机床夹紧、固定后,便可进行环缝焊接,总计焊接时间仅为5 min。且该焊接过程定位准确,可一次性完所有的焊接过程。

3.3 经济效益分析

以规格为100 mm缸体与底座焊接为例:原焊接一套工件,焊工的工时费用0.34元,组焊工时费用0.66元,气消耗费用0.82元,本设备推广后使用,将把两道工序合并为一道工序完成。焊接工时费用为0.65元、气消耗费用0.50元,计每套可节约人工费用 0.35元、节约气消耗费用0.32元,按年组焊各种规格圆形件3万套计算,其他项目不计,一台设备生产产品的焊接成本费用就可节约2万元左右。而此设备研制费用仅用了0.2万元。原手工焊接合格率一直在90%左右,现达到100%,由此可见,其经济效益是非常可观的。

4 结 语

高效、清洁、低成本是焊接技术长期追求的目标,用本文研制的液压缸焊接工艺设备进行环缝焊接替代传统的手工焊接,是实现这一目标的开始,该焊接设备操作简单、维修方便,具有较高的工艺稳定性,显著提高了焊接质量。对于小型企业更为适用。除具有省工、省时及焊接操作简便的特点外,液压缸焊接工艺设备还可以降低工人的劳动强度,改善工作环境,显著提高焊接生产效率。

参考文献:

[1] 胡绳荪.焊接自动化技术及其应用[M].北京:机械工业出版社,2007.

[2] 陈裕川.大型自动化焊接设备的国内外现状及发展趋势[J].电焊机,2012,(10).

[3] 安立成.CSW-500卧式双环缝自动焊机的设计与应用[J].机械工人(热 加工),2007,(7).