大数据技术在催化裂化装置运行分析中的应用

李鹏,郑晓军,明梁,赵劲松,高金森

(1中国石油化工股份有限公司炼油事业部,北京 100728;2石化盈科信息技术有限责任公司,北京 100007;3清华大学化工系,北京 100084;4中国石油大学(北京)化学工程学院,北京 102249)

大数据技术在催化裂化装置运行分析中的应用

李鹏1,郑晓军2,明梁3,赵劲松3,高金森4

(1中国石油化工股份有限公司炼油事业部,北京 100728;2石化盈科信息技术有限责任公司,北京 100007;3清华大学化工系,北京 100084;4中国石油大学(北京)化学工程学院,北京 102249)

摘要:催化裂化装置是炼油厂生产汽柴油的核心生产装置,是炼厂效益的重要来源,但催化裂化装置的运行面临着结焦、催化剂跑损等影响长周期运行问题。因此本文介绍了在中国石油化工股份有限公司开发的炼油技术分析与远程诊断平台上,运用大数据数据处理技术和积累的海量的催化运行数据进行数据挖掘与分析,尝试对催化裂化装置报警、结焦等问题进行深入探索研究与分析,解决催化裂化装置报警问题、结焦问题和收率问题,从而进一步提升催化裂化装置运行水平。分析表明基于传递熵的根原因分析能够比较全面、准确地找出相关问题的影响因素,从而提高催化裂化装置平稳运行,而大数据技术一旦工业化应用取得成功,将取得良好的经济效益和社会效益,进而促进大数据技术在石化行业的推广应用。

关键词:大数据;催化裂化;技术分析

2001年,Gartner公司的一份研究报告首次出现“大数据”概念的提法[1]。进入2012年,大数据一词越来越多地被提及,人们用它来描述和定义信息爆炸时代产生的海量数据,并命名与之相关的技术发展与创新。越来越多的政府、企业等机构开始意识到数据正在成为组织最重要的资产[2-4],数据分析能力正在成为组织的核心竞争力。

大数据技术在国内外呈现了快速发展的趋势,国内外金融业、互联网、通信、电子商务等行业应用大数据技术都取得了良好的效果。近年来,京东、淘宝、亚马逊等网络零售第三方交易平台和电子商务网站蓬勃发展,聚集了大量的经营者、消费者和商品、服务,并因此产生了大量的商业数据,利用大数据技术对网络购物、网络消费、网络团购、网上支付数据进行深度挖掘、深入分析,可发现大量有价值的信息和统计规律,对布局和推动今后互联网经济的健康有序发展、进一步规范经营者和消费者的电子商务活动、加强国家对该领域的宏观调控和监管等,均产生了积极的作用。在通信行业,中国联通、中国移动、中国电信3大运营商分别采取了加速推进大数据应用的举措。

在石化领域,国外已进行试验性探索,如BP公司对海量管道传感数据进行分析[5],发现管道压力数据与管道腐蚀程度的关联关系可作为管道腐蚀程度的表征,从而更好地安排原油输运,降低腐蚀风险。但国内石化行业对于大数据技术的应用目前仍是空白。

1 中国石化催化裂化装置初步具备大数据分析的条件

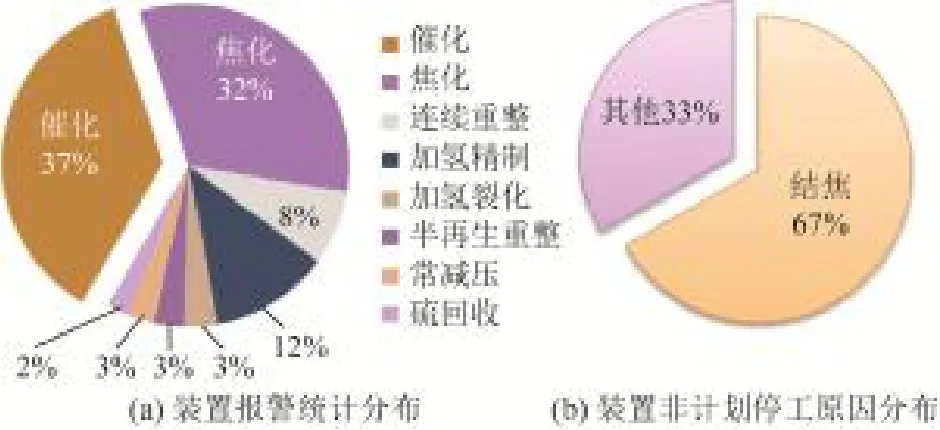

2012年底中国石油化工股份有限公司(简称中国石化)共有催化裂化装置55套,总加工能力6911万吨/年,负荷率100.3%,2Mt/a规模以上的催化裂化装置已增加到9套,平均规模达到127万吨/年。以2012年为例,中国石化催化裂化装置生产汽油2532.7万吨(占当年国内汽油消费量的29%以上),生产柴油1363.6万吨(占当年国内柴油消费量的10%以上)。尽管催化裂化装置的运行水平在不断地提高,但在产品分布、节能减排、运行周期及催化剂技术4方面仍存在一系列亟待解决的问题。以影响催化裂化运行周期的非计划停工为例,根据中国石化炼油事业部统计:2013年中国石化下属炼油企业共19套装置发生非计划停工,非计划停工天数共207天。其中,催化装置非计划停工占53%,占停工天数72%,而催化裂化装置非计划停工主要原因是由装置结焦引起的(图1)。此外,催化裂化装置的生产工艺非常复杂,根据中国石化炼油技术分析与远程诊断系统统计,催化裂化装置的生产报警数量远远大于其他装置的生产报警数(图1),因此降低催化裂化装置生产报警与结焦,成为催化裂化装置迫切需要解决的问题。

图1 装置报警统计分布图和催化裂化装置非计划停工原因分布图

针对催化装置中存在的上述问题,目前一直使用传统工艺技术分析手段进行分析研究,获得了一定的成果。但由于数据来源的单一性及不连续性,无法对结焦等问题发生的原因进行深层次的分析,更谈不上预警与预防,只能被动的事后分析。

2008年3月,中国石化开始炼油工艺远程诊断平台建设[6],截至2013年,中国石化310套炼油主生产装置全部实现上线运行,系统3分钟采集一次的数据点数达到16万个,目前存储历史数据约55TB,且每年以18TB左右的速度增长。经过近年炼油技术分析及远程诊断系统对数据的不断积累,初步形成了中国石化炼油大数据源,利用这些大数据,来挖掘分析数据背后的关联,从而对催化装置运行中存在的一些问题进行分析、预测、预警、可视化展示,从而提供了解决工业问题的新思路和新方法。

2 在催化裂化装置上应用大数据技术的思路

针对催化裂化装置存在的突出问题(报警多、结焦问题及如何提高目的产品收率问题),基于中国石化炼油技术分析及远程诊断系统,应用大数据技术理念对催化裂化装置的海量数据进行深层次的数据挖掘,发现问题,找到问题的关联因子,建立预测模型,通过对试点装置的验证后,形成可供推广的生产操作指导和风险评估技术,开创应用大数据技术解决催化裂化装置生产问题的新途径。

2.1 建设完善催化裂化装置大数据平台

图2 催化装置大数据平台技术架构

催化装置大数据平台是应用大数据开展催化装置应用的基础,为问题分析提供良好的数据样本及分析算法,并支持系统应用。可采用分布式技术架构进行大数据平台建设,便于数据的快速采集与分析计算;采用组件化的开发技术,实现高度可定制化的用户界面,便于系统的扩展,改善信息的展现方式。平台建设包括数据整定及样本数据模型开发、分析算法开发及模型应用3部分,平台技术架构见图2。

2.1.1 数据整定及样本数据模型开发

数据整定是根据所定义的具体分析问题,对研究所需的数据进行整定形成样本。样本库包括基础样本库和专题样本库两个层面,见图2。基础样本库开发工作是将中国石化技术分析及远程诊断系统、企业端ODS及其他信息系统数据进行整定,以时间为统一维度,将不同系统的各业务主题数据串联,形成基础样本库;专题样本库是在基础样本库基础上,利用领域专家的经验选取解决专题问题所需的业务主题数据,形成进行专题分析的专题问题样本库。

基础样本库包括总部端基础样本库及企业端基础样本库,包括生产物料、质量、计量、操作、工艺等业务主题数据。专题样本库针对研究目标,包括催化报警问题分析样本库、催化结焦问题分析样本库及催化提高汽油(目的产品)收率研究样本库3个部分。

数据模型库是进行大数据分析的直接数据基础,通过调用平台大数据分析算法库中的相关算法,从专题样本库中筛选与研究问题高度相关的数据维度,形成专题模型库。如催化报警问题分析模型库中,是基于催化报警问题分析样本库进行维度筛选,样本数量不变,数据维度范围使用数学分析方法进一步缩小。数据模型库针对研究目标,包括催化报警问题分析模型库、催化结焦问题分析模型库及催化提高汽油收率研究模型库3个部分。

2.1.2 大数据分析算法库开发

分析算法库是支持模型库建立的重要工具,同时也是支持应用的计算引擎。大数据分析算法库包括聚类算法、分类算法、关联分析算法及预测算法4个部分,每类算法包含具体应用所需的数据挖掘算法,具体算法见表1。

2.1.3 分析模型应用

分析模型应用是将研究成果可视化,支持关键用户进行在线的操作。应用开发是基于样本数据模型进行在线的模型调用分析,需要调用大数据分析算法库中的算法进行分析计算,最终将结果进行可视化展示。

2.2 应用模型开发

2.2.1 报警分析模型

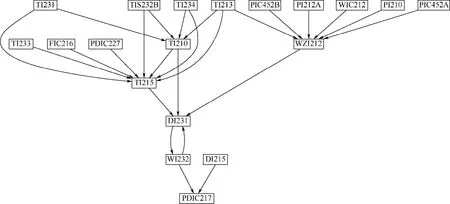

利用工厂生产的历史数据进行数据挖掘,生成各个位点之间的相关性与因果链路,并以因果链路图为指导完成工厂生产异常工况的预警。此外,对中国石化各套催化裂化装置的报警数据进行筛选,利用报警管理算法降低报警数量。生成各个位点间的相关性与因果链路主要通过传递熵算法[7],需要选取历史数据中各个位点平稳的一段数据作为算法输入,计算后得到各位点两两之间的相关性大小(以传递熵值大小表示)。根据对相关性的显著性水平检验判断筛选出各位点之间的因果关系,并以此为依据做出因果链路,如图3所示。

表1 数据挖掘算法

为了验证分析结果的准确性,将传递熵的分析结果分别与中国石化集团FCCU专家、九江FCCU专家的经验分析结果进行了比对。以再生滑阀压降(PDIC217)为例,不同层级的专家对再生滑阀压降影响因素的分析结果不一致,而传递熵对再生滑阀压降影响因素与集团FCCU专家的分析结果的重合率为56%,存在比较大程度的重合;与FCCU专家的经验分析相比,传递熵发现了大量没有被FCCU 专家分析出的影响因素。

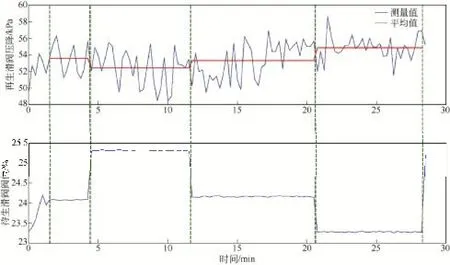

由于生产条件的限制,本文针对两个位点进行了传递熵结果工业验证,分别为再生滑阀压降(PDIC217)与二再密相温度(TI227A)。根据传递熵的计算结果,待生滑阀阀位是再生滑阀压降的影响因素,而FCCU专家并没有提及,因此以验证待生滑阀阀位对再生滑阀压降的影响为例,其具体验证方案和验证结果分别见表2和图4。

由于再生滑阀压降一直存在较大的波动,因此以平均值衡量其变化。如图4所示,待生滑阀阀位(从24.1%到25.3%,增加1.2%)时,再生滑阀压降减小约1MPa;待生滑阀阀位(从24.1%到23.3%,减少0.8%)时,再生滑阀压降增大约1.5MPa,即待生滑阀阀位越大,再生滑阀压降越小。上述工业验证结果表明待生滑阀阀位是再生滑阀压降的影响因素,验证了传递熵计算结果的准确性和可信度,同时也体现了基于数据分析的传递熵算法较人工分析的优势。

图3 再生滑阀压降(PDIC217)的因果链路图

表2 待生滑阀阀位对再生滑阀压降影响的工业验证

图4 验证期间操作变量及观察变量趋势

2.2.2 结焦诊断模型

模型收集催化装置结焦前后历史数据,利用非线性主成分分析方法,结合实验室的结焦机理研究[8],确定结焦关键性参数,综合利用神经网络算法等预测方法对结焦趋势(包括结焦速率、累积结焦量、结焦分布,模型建立步骤见图5)进行长周期预测及优化,并通过聚类算法及互相关函数等时滞分析算法建立关键性参数与大量操作数据、原料性质数据、装置数据等工业数据之间的关联关系网,并提出具体可执行的减缓结焦的方案。

T时刻沉降器内部的瞬时结焦量的计算方法如式(1)~式(3)。

瞬时结焦量 = 纯焦量 + 焦块中催化剂量 (1)

纯焦量 = 重油沉降器内重油液滴生成量×捕获率×生焦率(2)

重油沉降器内重油液滴生成量 = 油气平均质量流量×油气中油浆含量×油浆平均冷凝率 (3)

图5 神经网络模型建立步骤

T时刻沉降器内部的总结焦量计算如式(4)。

总结焦量 = 装置开工到T时刻的瞬时结焦量之和 (4)

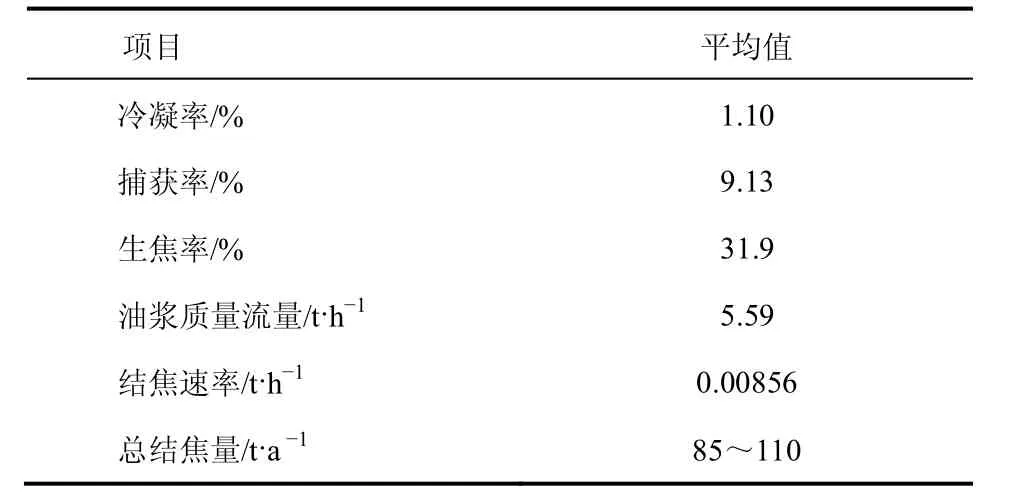

结焦量的预测结果见表3。

表3 结焦量的预测结果

2.2.3 汽油收率模型

模型以现有催化裂化操作、设备、原料、催化剂方面的工业过程数据为基础,采用优秀机器学习算法,如支持向量机(support vector machine,SVM)进行长周期预测模型,确保模型运行的稳健性和自主学习性,并建立优化方案,以提出操作改进建议。

2.3 信息可视化

信息可视化[9](information visualization)旨在进行大规模信息资源的视觉呈现,利用图形图像方面的技术与方法,帮助操作人员理解和分析数据,囊括了数据可视化、信息图形、知识可视化、科学可视化以及视觉设计等方面,见图6。可视化提供了深入洞察大数据的手段,将拟采用Processing语言,引入电子艺术的概念,辅助进行系统开发的可视化设计。

图6 结焦量预测可视化界面

3 结 论

本文探讨了如何利用大数据技术解决炼油工业中催化裂化装置运行存在的3个亟需解决的问题(报警问题、结焦问题、收率问题)。由于催化裂化过程的复杂性和不确定性,大数据技术在上述3个问题方面较传统的基于经验和过程知识的解决思路体现出较大的优势。以报警问题为例,基于传递熵的根原因分析能够比较全面、准确地找出相关位点的影响因素,并为下一步预警模型的建立提供重要依据,从而提高催化裂化装置平稳运行时间。而大数据技术一旦工业化应用取得成功,将取得良好的经济效益和社会效益,进而促进大数据技术在石化行业的推广应用。

参 考 文 献

[1] HIGUCHI F,YAMAMOTO I,TAKAI T,et al. Use of event correlation analysis to reduce number of alarms[J]. Computer Aided Chemical Engineering,2009,27:1521-1526.

[2] 赵云山,刘换换. 大数据技术在电力行业的应用研究[J]. 研究与开发,2014(1):57-62.

[3] 王静远,李超,熊章,等. 以数据为中心的智慧城市研究综述[J]. 计算机研究与进展,2014,51(2):239-259.

[4] 全石峰. 云计算环境下大数据处理对电子商务发展的作用[J]. 电脑知识与技术,2013,19(20):4762-4770.

[5] NISHIGUCHI J,TAKAI T. IPL2 and 3 performance improvement method for process safety using event correlation analysis[J]. Computers & Chemical Engineering,2010,34(12):2007-2013.

[6] 李鹏,郑晓军. 中国石化炼油技术分析及远程诊断系统的开发与实践[J]. 炼油技术与工程,2012(10):49-53.

[7] SHU Yidan,ZHAO Jinsong. Data-driven causal inference based on a modified transfer entropy[J]. Computers & Chemical Engineering,2013,57:173-180.

[8] 蓝兴英,高金森,徐春明. 重油催化裂化沉降器结焦历程分析[J].现代化工,2007(4):46-48.

[9] 罗万才,雷君虎,李叙庚. 基于Processing的信息可视化研究[J].电脑知识与技术,2009,13:3543-3544,3546.

综述与专论

Application of big data technology in operation analysis of catalytic cracking

LI Peng1,ZHENG Xiaojun2,MING Liang3,ZHAO Jinsong3,GAO Jinsen4

(1SINOPEC Petroleum Refining Business Unit,Beijing 100728,China;2Petro-Cyber Works Information Technology Co.,Ltd.,Beijing 100007,China;3Department of Chemical Engineering,Tsinghua University,Beijing 100084,China;

4College of Chemical Engineering,China University of Petroleum-Beijing,Beijing 102249,China)

Abstract:FCC as the core equipment for gasoline and diesel oil production,is an important source of refinery economic efficiency,but long period operation of catalytic cracking unit is constrained by coking and loss of catalyst. In order to further enhance operating level of catalytic cracking unit and try to use big data processing technology,China’s petrochemical refining technology analysis and remote fault diagnosis platform was developed and data mining and analysis of accumulated massive data of catalytic cracking was conducted to make exploratory research and analysis of operational problems of coking,alarming,etc. A more comprehensive analysis can accurately identify the factors related to the problems,thereby securing smooth running of catalytic cracking unit. Once industrial applications of big data technology make good economic and social benefits based on the root cause transfer entropy,further application of big data technology in the petrochemical industry is expected.

Key words:big data; catalytic cracking; technical analysis

收稿日期:2015-08-21;修改稿日期:2015-09-06。

DOI:10.16085/j.issn.1000-6613.2016.03.002

中图分类号:TP 15;TE 626

文献标志码:A

文章编号:1000–6613(2016)03–0665–06

第一作者:李鹏(1972—),男,工学博士,教授级高级工程师,在中国石油化工股份有限公司炼油事业部从事技术管理工作。联系人:郑晓军,博士。E-mail steven. zheng@pcitc.com。