硫酸锌液中氟氯净化的工业实践

陈鸽翔

(湖南水口山有色金属集团有限公司,湖南衡阳 421513)

硫酸锌液中氟氯净化的工业实践

陈鸽翔

(湖南水口山有色金属集团有限公司,湖南衡阳 421513)

本文介绍了氟氯在锌湿法冶炼系统的主要分布情况以及溶液中氟氯含量超标对生产的危害,如何根据溶液特点有选择性地对氟氯杂质进行脱除,并提出在操作中应该强化和改进的一些细节。通过在后续生产实践中的运用,有效地将溶液中的氟氯含量控制在合理范围之内,取得了明显的效果。

氟氯;湿法炼锌;净化;铜渣脱氯;树脂脱氟;效益

湿法炼锌中,原料锌精矿及次氧化锌中的氟化物、氯化物是溶液中氟、氯的主要来源,氟、氯在物料浸出过程中进入溶液,并在系统中不断地循环累积,是危害较大的杂质之一。氟、氯的危害表现为不仅影响锌电积进程,污染作业环境,还严重制约直流电耗、阴阳极板消耗、锌品级率等关键技术经济指标,对效益影响巨大,因此控制好锌系统氟氯含量十分必要,工艺上要求锌电解液含氟在50mg/L以下,含氯在200mg/L以下。氟氯开路方法按物料处置过程可分为两大类:一类是物料浸出之前的预处理,主要有火法焙烧和湿法碱洗等。另一类是对进入到溶液中的氟氯进行脱除,主要运用沉淀法、吸附法、离子交换法、萃取法等方法。某湿法炼锌厂由于大量采用含氟氯高的次氧化锌生产电锌,溶液中的氟氯一直居高不下,电解废液含氟一度上升到200mg/L,含氯上升到800mg/L,导致电锌生产相当被动,为降低系统的氟氯水平,在强化原料预处理脱氟氯的前提下,通过对部分含氟氯较高的溶液采用铜渣除氯,树脂脱氟等措施,使系统中的氟氯有效开路,电解液含氟下降至100mg/L以下,含氯下降至300mg/L以下,直流电耗、阴阳极板消耗等指标明显优化,取得了较好的经济效益。

1 氟氯在系统中的分布

鉴于锌系统氟氯偏高的情况,技术人员对进出系统的物料和溶液进行了氟氯普查,表1是氟氯的平衡情况。

对平衡表进行分析得出:

(1)从原料含氟氯情况来看,铅系统以及外购次氧化锌含氟量占总投入量的40.32%,含氯量占总投入量的44.65%,同时锌焙烧矿中的氟氯大部分也进入到溶液中,这是系统内氟氯杂质的主要来源,因此控制好原料带入的氟氯量,尤其是对次氧化锌含氟氯水平从严把关,从源头上减少氟氯杂质的带入量,对降低氟氯将起到关键作用。

(2)溶液含氟氯杂质增加的原因一是氟氯开路点和开路量不足,另一方面是部分已开路的氟氯杂质重返系统,造成系统中氟氯的累积效应。如水处理产生的环保渣本已开路带走20%左右的含氟量,但由于环保渣含锌超过了25%,需要返回挥发窑进行综合回收,使这部分氟又重新进入系统;在对筛分后的锌熔铸渣粉料进行浸出回收锌的过程中,一部分氯亦进入到湿法溶液中;还有铟系统萃余液含锌在100 g/L左右,但含氟高达0.562 g/L、含氯0.914 g/L,采取中和处理后返回氧化锌中浸工序,也带回一部分氟氯杂质。

(3)挥发窑和多膛炉烟气带走了大量的氟氯,随着环保要求日益提高,需要对烟气进行脱硫处理,锌厂选用次氧化锌脱硫工艺,当环保设施投入运行后,烟气中的一部分氟氯将进入到氧化锌脱硫溶液中,成为系统氟氯增量部分,对湿法系统的氟氯承受能力更是严峻考验。

综上所述,要消除氟氯对系统的影响一方面需从源头解决氟氯的增量问题,如控制原料含氟氯品位,优化和调整工艺阻断氟氯的回路,提高物料预处理脱氟氯水平等。另一方面迫切需要解决系统氟氯的存量问题,通过选择有效方法脱除溶液中的氟氯,新增开路点,增加氟氯开路量以减轻氟氯在系统中的累积。

表1 系统的物料和溶液氟氯平衡表

2 铜渣脱氯生产实践

2.1 铜渣脱氯原理

铜渣脱氯是利用亚铜离子与氯离子反应生成难溶于水的氯化亚铜沉淀,从溶液中除去氯离子。

其原理是:

2.2 铜渣脱氯的生产实践

为增加氯的开路点,选择对铟系统萃余液进行铜渣脱氯,原因一是萃余液产出体积小,含氯(0.914 g/L)较高,比较其他溶液脱氯效果要更好一些;二是萃余液含锌较低(<100 g/L),产出的铜渣带走锌量小,减少了主金属的损失。铜渣脱氯所用的铜渣选择硫酸锌液净化除铜时产出的铜渣,含Cu35%,含Zn7% 。将预中和后的萃余液送入除氯槽,蒸汽加热至70℃左右,经球磨研细后的铜渣,控制溶液含酸5~10 g/L,铜离子浓度2~3 g/L,液固比20∶1,加入适量的二氧化锰,反应60min左右,至溶液含氯量降低至300mg/L以下,即可进行压滤操作,滤渣返回铜系统回收铜。

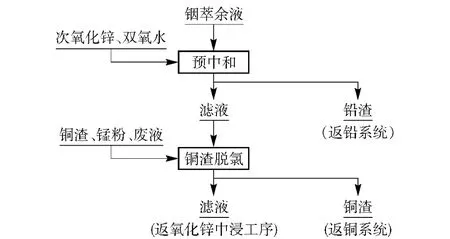

2.3 铜渣脱氯流程

铜渣脱氯流程见图1。

图1 铜渣脱氯流程图

2.4 铜渣除氯的细节控制

2.4.1 铁的控制

铟萃余液中含有一定量的高价Fe3+,易使生成的氯化亚铜发生复溶现象,使溶液含氯升高降低了除氯率,其反应式为:

因此对铟萃余液预中和处理时,通常加入双氧水进行氧化除铁操作,要求将溶液的含铁量降至30mg/L以下的水平,以减轻对后续除氯的影响。在除氯过程中,一般加入过量的铜渣,防止高价铁离子的生成,其反应式为:

2.4.2 铜的控制

严格控制铜渣粒度和含铜品位。铜渣粒度越细与溶液接触的表面积越大,脱氟的反应速度也就越快,但粒度越细,会使磨矿成本增加,一般要求铜渣粒度-120目大于80%;铜渣含铜要求大于20%,因含铜低则需要增加铜渣的加入量,使液固比降低,影响氯化亚铜沉淀,并造成压滤困难。为提高脱氯效果,要充分保证溶液中的Cu2+浓度,可在溶液中加入适量的二氧化锰,其作用是加速单质铜的氧化,从而迅速增加溶液中的含铜量,具体反应为:

2.4.3 温度、pH值的控制

加强过程pH值、温度等技术条件控制。根据相关资料,脱氯率随反应体系pH的增加呈下降趋势,铜渣脱氯在pH=1~3时效果最佳,生产中要对预中和后的铟萃余液要进行调酸操作,控制好脱氯过程的反应pH值在2.5左右;反应温度需控制在65~70℃,温度过高,易引起氯化亚铜的复溶。

2.5 铜渣脱氯的效果

经过一段时间的生产实践,针对每天约40m3的萃余液进行除氯操作,溶液含氯由900mg/L左右下降至300mg/L以下,脱氯率在65%左右,铜渣含氯为1.37%,每月可从溶液中脱除氯约0.7 t,达到新增氯开路点的目的。

过程中充分利用生产现产出的铜渣进行脱氯操作,无新的废渣、废水产生,实现了低成本、清洁化生产的目标。

3 ROC改性树脂脱氟生产实践

3.1 ROC改性树脂脱氟原理

利用ROC树脂活性基上负载阳离子R3+周围的水分子与溶液中的氟离子发生动态交换,并与R3+离子发生强配位作用,生成难溶于水的RF3络合物,同时依托树脂较强的吸附能力发生絮凝共沉,实现从溶液中脱氟目的。

3.2 树脂脱氟的生产实践

根据系统溶液的特点,选择抽取部分一段净化后液进行脱氟操作,这是因为一方面在弱酸性或偏中性条件下,树脂脱氟效果最好;另一方面经过一段净化处理过的硫酸锌液,杂质含量降至较低水平,避免对脱氟过程的干扰和影响。将约90m3的硫酸锌液泵入脱氟槽,缓慢均匀加入150kg ROC树脂,搅拌反应约50min后,取样化验溶液含氟离子浓度下降至40mg/l以下,可进行压滤,滤液进入下一工序再次净化除杂,脱氟压滤渣另行处置。

3.3 ROC树脂脱氟流程

ROC树脂脱氟流程见图2。

图2 ROC树脂脱氟流程图

3.4 树脂脱氟的细节控制

根据实验室试验结果,脱氟剂加入量按溶液含氟总量的8~10倍加入为宜。在实验室中抽取2000mL一净后液进行脱氟试验,试验反应温度70℃,反应时间50min,人工手动搅拌,按溶液含氟量的4倍、8倍、16倍分别加入ROC脱氟剂,对比结果见表2。

表2 脱氟试验结果

试验结果显示,按照溶液中氟离子理论量的4倍加入ROC脱氟剂,脱氟率仅为29.81%;按照8倍量加入ROC脱氟剂时,脱氟效率达到了78.35%,脱氟效果比较明显;然而按16倍量加大脱氟剂用量后,脱氟率反而有所下降。资料显示,氟离子与配合在树脂负载R3+活性点位周围的水分子进行交换络合,而树脂负载R3+量是一定的,且氟离子吸附速度为粒内扩散控制,当达到饱和吸附量后,扩散速度变慢,脱氟效果反而会逐渐下降。因此按照溶液含氟量的8倍控制好脱氟剂加入量,一方面可以确保脱氟效果,更重要的是控制脱氟成本的需要,同时还可以减少渣量,降低主金属锌的损失。

严格控制脱氟反应温度和反应时间。根据理论,表示树脂吸附能力相对大小的Kf常数随温度升高而降低,这说明吸附过程是一个化学吸附过程,也是放热过程,反应过程温度升高不利于吸附反应,因此反应的适宜温度应控制在70℃左右。对反应的时间控制一般以达到负载的饱和吸附为准,反应时间过短,脱氟效果未达到理想状态;反应时间过长,已吸附的RF3络合物可能被搅散从树脂基上脱离,影响吸附效果,每一槽溶液脱氟反应时间宜控制在50min左右。

生产实践中,树脂脱氟情况较好,但脱氯效果一般,净化液中的其他阳离子Na+、Mn2+、As3+和阴离子、Cl-均对树脂吸附氟离子无明显干扰,显示树脂脱除氟离子高度的选择性和专一性。但Zn2+浓度对脱氟渣含锌有一定影响,溶液中Zn2+浓度要控制在140 g/L左右。

3.5 树脂脱氟效果

每天抽取约180m3的一段净化液进行脱氟操作,按照1.6kg树脂/m3溶液的标准加入,可将溶液中氟离子浓度从200mg/L下降至40mg/L以下,脱氟率在80%以上,脱氟渣含氟平均为5.45%,每月可从系统溶液中脱氟0.5 t,产出的脱氟渣另行处理,实现了增加氟开路点的目的。

由于树脂脱氟操作仍处在摸索实践中,目前仍存在一些不足,一是虽然脱氟渣产出量较小,每月只有8~9 t,但渣含锌达到20%,仍造成了主金属一定程度的损失;另一方面是由于操作经验不足,对于脱氟剂加入方式以及过程条件的控制还需要完善,有等进一步提高脱氟效果。

4 结语

生产实践证明,采用铜渣脱氯、树脂脱氟联合方式可有效解决电锌湿法冶炼过程中氟氯脱除的瓶颈问题,对比其他脱氟氯方法具有工艺简单,成本低廉,效果明显的优势,其中铜渣脱氯率在65%左右;采用改性树脂脱氟,脱氟率可达80%左右。系统中氟氯杂质受控后,直流电耗下降了45 kWh/t锌,极板消耗下降了0.17块/t锌,零号锌品级率稳定在90%以上,这对于锌再生资源的扩大利用,优化技术经济指标,提高企业经济效益将产生积极影响。

[1]王明辉,未立清,郭天立等.高含氯硫酸锌溶液中氯的脱除工艺研究[J].有色矿冶,2013,(3).

[2]董岁明,董西芳.D001改性树脂除氟过程的热力学和动力学研究[J].延安大学学报(自然科学版),2009,(4).

[3]胡一航,王海北,王玉芳.锌冶炼中氟氯的脱除方法[J].矿冶,2016,(1).

[4]唐道文,毛小浩,黄碧芳等.硫酸锌溶液中氟氯净化的实验研究[J].贵州工业大学学报(自然科学版),2004,(3).

Industrial practice of fluoride-chloride purification in zinc sulfate solution

CHEN Ge-xiang

The main distribution of fluoride-chloride in hydrometallurgy of zinc is introduced in this paper,as well as harm of excessive levels of fluoride-chloride in solution on production,selective removal of fluoride-chloride impurities according to the solution characteristics,and actions that should be strengthened and improved in operation were proposed.Through subsequent practice in production,significant results have been achieved in effective control of fluoride-chloride in solution at a reasonable range.

fluoride-chloride;hydrometallurgy of zinc;purify;chlorine removal from copper residue;resin removal of fluoride;benefit

TF813

B

1672-6103(2016)06-0032-04

陈鸽翔(1974—),男,湖南衡南人,工程师,长期从事铅锌冶炼生产和技术管理工作。

2016-10-13