温度循环载荷作用下压装A-IX-II装药的裂纹机理研究

张冬梅,韩 芳,贾 林,张林军,常 海,潘 清,王克勇,王 琼,涂 健

(西安近代化学研究所,陕西西安710065)

温度循环载荷作用下压装A-IX-II装药的裂纹机理研究

张冬梅,韩芳,贾林,张林军,常海,潘清,王克勇,王琼,涂健

(西安近代化学研究所,陕西西安710065)

摘要:为了研究压装A-IX-II炸药装药对环境温度的适应性,通过-54~71、-15~71、-54~60、-54~55℃四个温度范围的高低温循环试验研究了1.65、1.70、1.75g/cm3三种装药密度和Φ60mm×60mm、Φ40mm×40mm两种尺寸的A-IX-II炸药药柱裂纹产生的规律,讨论了高低温循环试验中A-IX-II炸药药柱裂纹形成的机理。通过裂纹出现的位置、钝感剂性质和加载温度范围分析了导致A-IX-II炸药药柱产生裂纹的原因。结果表明,在温度循环载荷下高密度和大尺寸药柱更容易产生裂纹。导致A-IX-II炸药药柱产生裂纹的可能原因有两种:一是在老化过程中钝感剂石蜡/硬脂酸体系液化和局部流失使药柱的结构强度下降;二是热胀冷缩形变产生的应力使药柱结构完整性最终被破坏;同时,基于这两种因素解释了药柱密度和尺寸对裂纹产生的影响。

关键词:物理化学;A-IX-II药柱;温度循环试验;结构稳定性;裂纹机理;装药密度;石蜡

引言

炸药压装过程中由于密度过大、塑型时间过短或保压不够等因素导致炸药压制成型胚体时经常产生裂纹,可能会引起装药结构强度和刚度下降,此时装药再经历温度、振动、撞击等载荷时会影响炸药的感度、燃烧甚至爆炸性质,所以研究压装炸药的裂纹产生规律和机理十分必要[1-2]。

A-IX-II炸药是20世纪50年代后前苏联开发使用的压装含铝炸药,主要成型工艺是造型粉压装工艺,用于装填中小口径的机关炮弹药及对舰弹药,同时也是我国20世纪50年代后主要研制和发展的含铝压装炸药,用于航炮弹、半穿甲弹及高抛榴弹装药[3]。对于A-IX-II炸药装药的大口径榴弹和爆破弹,在温度环境试验中已经有裂纹出现,影响武器的使用。温度循环环境条件是武器弹药运输贮存和战场环境中最常见的环境条件,是弹药环境适应性首先需要满足的条件[4-6]。对于硬脆性的压装炸药,国内罗景润等[7]研究了PBX炸药室温下的断裂特性;何铁宁等[8]研究了炸药脆性材料的动力学特性,获得了材料参数对炸药脆性材料在冲击波作用下裂纹扩展速率的影响规律;田勇等[9]对JOB-9003炸药进行了热冲击试验,观察并检测到试验不同阶段出现的损伤破坏,初步证明损伤和裂纹对炸药的力学性能有明显的影响。

本研究从A-IX-II炸药装药自身性质和装药的实际使用环境条件出发,通过温度循环试验研究了炸药药柱的结构稳定性,解释了裂纹产生的规律和机理,以期为A-IX-II炸药装药的环境适应性研究提供参考。

1实验

1.1样品与仪器

A-IX-II炸药配方(质量分数)为:RDX 75%、Al粉20%、钝感剂(石蜡、硬脂酸)5%,采用直接压装成型工艺,压装密度分别为1.65g/cm3(低密度)、1.70g/cm3(中密度)和1.75g/cm3(高密度),药柱尺寸分别为Φ60mm×60mm和Φ40mm×40mm,每种密度2个尺寸药柱各2发,西安近代化学研究所提供。

EG-10KA高低温试验箱,上海晟泰有限公司;JSM-5800型扫描电镜,电压20kV,放大100倍,美国FEI公司;BT-400型工业CT,电压150kV,电流4.5mA,切片厚度1.5~2.0mm,俄罗斯莫斯科探伤有限公司;TENSOR27型傅里叶变换红外光谱仪,德国BRUKER公司;AL204型万分之一天平,梅特勒公司;Canon5900照相机,日本Canon公司。

1.2温度循环试验

依据西安近代化学研究所企业标准Q/AY250-1996《炸药环境适应性试验——高低温温度循环试验方法》进行温度循环老化试验,4个老化温度循环范围为-54~71、-15~71、-54~60、-54~55℃,升降温速率不大于1℃/min,循环程序如图1所示,一个循环周期为24h。

图1 高低温温度循环试验一周期程序示意图Fig.1 Schematic diagram of one periodic process ofhigh-low temperature cyclic test

通过温度循环试验前后药柱外观和内部结构的对比观测裂纹,用扫描电镜表征裂纹外观微观结构,通过目测和药柱质量体积变化率表征裂纹外观宏观特征。用工业CT进行轴向切层扫描表征裂纹内部结构。用精度为万分之一的天平称量药柱质量,用游标卡尺测量药柱体积,用红外光谱仪对渗出物进行定性,通过药柱在实验过程中的质量体积变化率、渗出物定性结果并结合炸药成分材料自身性质综合分析裂纹产生的机理。

覆盖在顶管上的载荷主要由管节上方土压力和道路交通载荷组成,管节上方土压力主要与覆土深度和土层有关,在考虑卸荷拱效应的作用下,采用散粒体的极限平衡理论的马斯顿法计算土压力,马斯顿法相比其他土压力理论方法考虑了土体内聚力的影响[1-2]。

2结果与讨论

2.1未老化药柱的结构表征

未老化A-IX-II药柱外观分层照片见图2,扫描电镜照片见图3。

图2 未老化A-IX-II药柱外观分层照片Fig.2 Layered photos of pressed A-IX-II Chargebefore ageing

由图2可以看出,3种装药密度的两种尺寸未老化A-IX-II药柱外观都可以明显看到交替出现的明带和暗带分层,并且出现的规律相同。由图3可以看出,较亮区域为原子序数大的金属铝元素,较暗区域为非金属元素,非金属元素区域为无定形形状,所以应为钝感剂和内部包裹的RDX颗粒。通过测量图像的面积得到明带和暗带成分的分布,明带铝粉分布面积为87.2%,钝感剂分布面积为12.8%,暗带铝粉分布面积为36.6%,钝感剂分布面积为63.4%。

图3 未老化A-IX-II药柱外观微观形貌扫描电镜照片Fig.3 SEM images of appearance of pressed A-IX-IIcharge before aging

用工业CT对药柱进行轴向断层扫描,见图4。从图4可以看出,药柱内部结构与外部都有密度不同的条带分布。A-IX-II药柱产生明暗带相间是由于压装时机械能通过固体颗粒摩擦转为热能,使药柱中熔点较低的石蜡/硬脂酸部分液化,向下迁移,形成石蜡/硬脂酸相对富集的暗带层。由于受力方向是轴向,因此暗带层就沿着轴向分布,也造成药柱成分分布和密度的不均匀性。

图4 未老化A-IX-II药柱外观与内部结构的CT照片Fig.4 CT photos of appearance and internal structure ofpressed A-IX-II charge before aging

2.2老化后药柱的裂纹产生规律

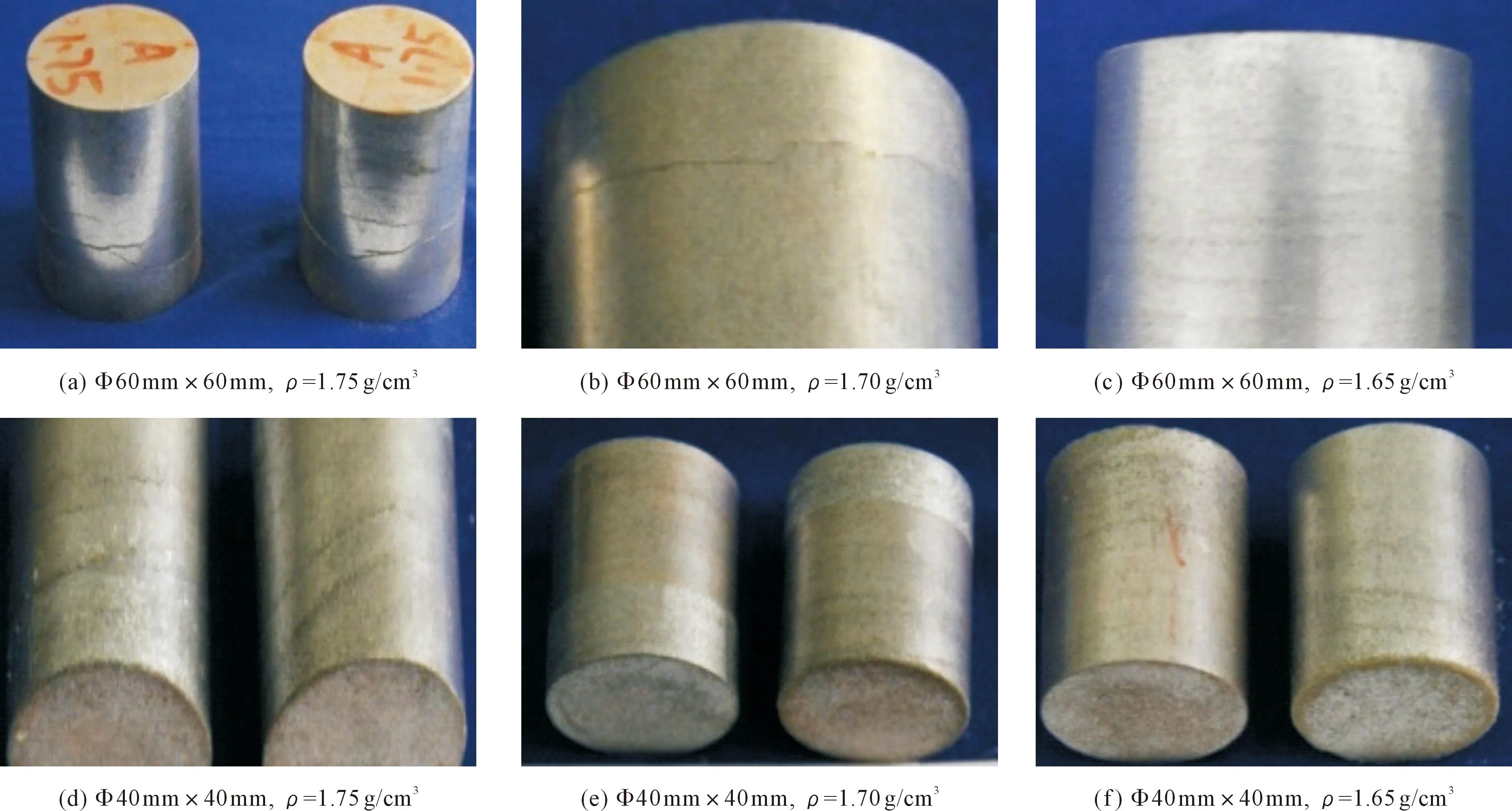

经过-54~71℃温度循环试验,A-IX-II药柱裂纹观测照片见图5。由图5可见,高密度药柱在老化1个循环后,两种尺寸的A-IX-II药柱均出现明显裂纹,大尺寸药柱裂纹宽大,而小尺寸药柱裂纹细小;中密度药柱老化2个循环后仅大尺寸药柱(Φ60mm×60mm)出现裂纹,而小尺寸药柱(Φ40mm×40mm)老化14个循环仍无裂纹出现;低密度药柱的大尺寸药柱和小尺寸药柱直至14个循环均无裂纹出现。可见,在相同温度循环应力下,药柱密度越大越容易出现裂纹;在相同药柱密度下,尺寸越大药柱越容易出现裂纹,相反,药柱密度越小,尺寸越小的药柱不容易出现裂纹。

图5 两种尺寸A-IX-II药柱老化后裂纹观测照片Fig.5 Photos of cracks on A-IX-II grain

高低温循环后药柱上主要裂纹出现位置多分布在外观分层的暗带,见图6。由图6可以看出,外观明带部分主要是铝粉堆积较多而形成的,这一部分密度较大且密度分布连续性较好,暗带主要为非金属部分堆积较多,这一部分密度较小,成为药柱中密度不连续处,说明非金属组分堆积的暗带产生了更大的热膨胀形变量。

图6 A-IX-II药柱裂纹产生的位置照片Fig.6 Photos of crack location on A-IX-II grain

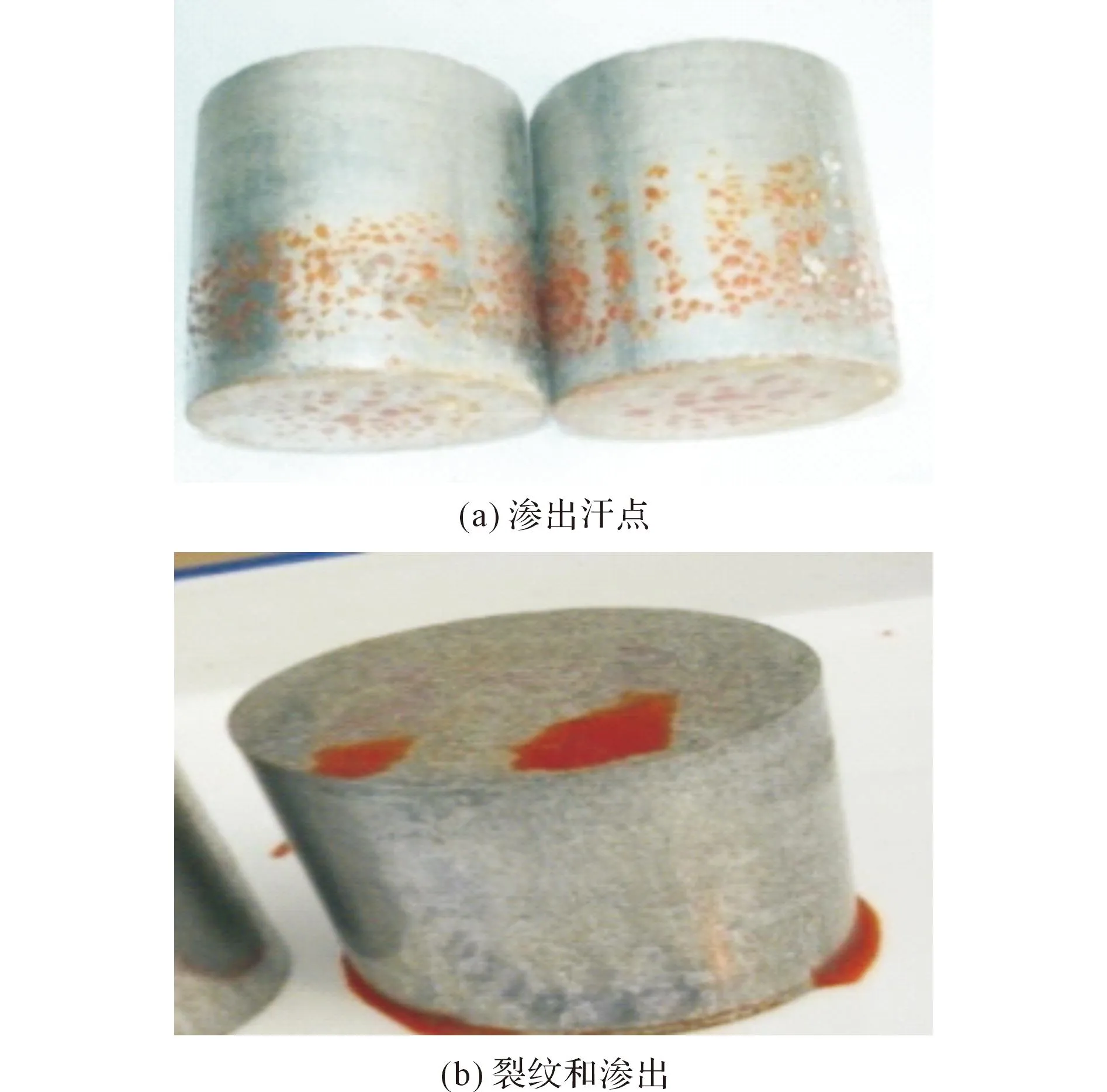

在上述-54~71℃的温度循环试验基础上,调节温度应力施加的程度,逐步减小施加温度应力的程度,增加3个缓和的温度循环范围,得到不同程度的渗出和裂纹。对密度为1.75g/cm3、尺寸为Φ40mm×40mm的药柱进行-54~71、-15~71、-54~60、-54~55℃温度循环试验,试验后样品的质量变化率和体积变化率结果见表1,样品外观照片见图7。

图7 高低温循环试验药柱外观照片Fig.7 Photos of appearance of grain in high-lowtemperature cyclic test

由表1和图7可以看出,循环温度范围为-54~71℃时,药柱有明显渗出,出现严重裂纹,体积增长率为0.88%;-54~60℃时,有渗出的汗点;-54~55℃时,药柱没有产生裂纹和任何表面的渗出;-15~71℃时,药柱出现轻微裂纹,体积增长率为0.65%。

表1 高低温循环试验结果

注:Δm/m为质量变化率;ΔV/V为体积变化率。

2.3裂纹形成的机理分析

A-IX-II炸药配方中除RDX和Al粉外还有少量由石蜡、硬脂酸和苏丹红组成的钝感剂,此外,石蜡和硬脂酸还起到黏结剂和增塑剂的作用。

与单独石蜡和硬脂酸材料相比,石蜡/硬脂酸体系(质量比为60∶40)有较低的液化温度。由于石蜡和硬脂酸的结构存在许多相似之处,所以二者可以以任意比例实现物理相溶[10]。试验发现,在产生裂纹的同时还有渗出物,经红外光谱分析证明为石蜡和硬脂酸,见图8。

图8 A-IX-II药柱渗出物的红外光谱图Fig.8 IR spectrum of the exudates of A-IX-II grain

图8中在3000~2800cm-1处有3个峰(2954、2917、2849cm-1),由-CH3-和-CH2-的碳氢键伸缩振动引起; 1471和1464cm-1处的吸收峰是-CH2-的碳氢键弯曲振动引起的;1377cm-1处的吸收峰是-CH3-的碳氢键弯曲振动引起的;728和720cm-1处的吸收峰是n>4时(CH2)n的碳氢键面内摇摆振动,以上全部为石蜡和硬脂酸的共有吸收峰。1702cm-1处的吸收峰是羰基-COOH-的碳氧双键的伸缩振动引起的,是硬脂酸的特征峰,说明渗出物中有硬脂酸存在。纯硬脂酸有1471和1464cm-1两处吸收峰,且前者强于后者,而纯石蜡只有1464cm-1处的强吸收峰,然而图8中1471cm-1处的吸收峰弱而1464cm-1处的吸收峰强,说明渗出物中除了有硬脂酸外还有石蜡存在,从而引起渗出物1471cm-1处的吸收峰弱而1464cm-1处的吸收峰强,因此说明渗出物是钝感剂石蜡/硬脂酸体系整体同时渗出的。

在高低温循环试验的高温阶段(71℃),A-IX-II药柱中的石蜡/硬脂酸体系部分液化或软化,通过流动迁移和表面张力的作用而富集,在石蜡/硬脂酸流失处产生孔隙,这些作用以及石蜡/硬脂酸黏结剂体系的液化或软化都会使组分之间的黏结力减弱[11-13],药柱强度下降,因此A-IX-II药柱的组分性质和结构是产生裂纹的内在原因。在高低温循环试验中,各组分热膨胀形变的差异导致药柱内部应力释放是产生裂纹的环境因素。与RDX和Al粉相比,非晶态较大分子的石蜡/硬脂酸有较大的热膨胀系数,因此在混合体系中会产生较大的应力,据文献报道[14],石蜡在其熔点附近的体积膨胀系数可达到甚至超过10%,而产生的应力约为9MPa。可以推测,药柱中石蜡/硬脂酸在熔点附近的温度应力作用下同样会产生热膨胀而进行应力释放,但目前对于药柱内部的应力变化还无法进行测量。当这种应力作用超过药柱本身的结构强度时,药柱的结构完整性就会受到破坏,当黏结剂石蜡/硬脂酸大量流失形成微小空隙时,此微小空隙就是药柱中各组分之间黏结强度最薄弱之处,最易形成裂纹,所以原来石蜡/硬脂酸相对富集的暗带,也是其流失最严重处,因此在暗带形成裂纹的概率就大。

药柱密度降低时,意味着药柱内部的自由体积增大,石蜡/硬脂酸液化后迁移和热膨胀增加体积的空间增大,就会减弱热膨胀产生的应力,所以低密度药柱不易产生裂纹。与小尺寸药柱相比,大尺寸药柱不但因热膨胀形变量大产生的应力大,还因尺寸大导致应力释放阻力大而更易产生裂纹。

因此,在高低温循环试验中药柱产生裂纹取决于内外两种因素。要避免环境温度变化对药柱结构完整性的影响,改善贮存安定性,首先要选择在环境温度下不会产生相变、与主体成分有相近热膨胀系数的黏结剂。而对于已定配方的A-IX-II药柱则应该改善贮存环境条件,如降低贮存的最高温度,尽可能在远低于黏结剂的液化温度下贮存,还应该在贮存过程中缩小温差变化,尽量降低热胀冷缩对装药结构完整性的影响。

3结论

(1)在温度应力作用下,A-IX-II药柱老化过程中石蜡/硬脂酸体系产生液化迁移,造成黏结剂在药柱局部或富集或流失,使结构强度下降,而高低温循环试验产生的热胀冷缩现象,组分形变量的差异导致药柱内部应力的增加,使裂纹的产生加剧。

(2)裂纹产生的概率与药柱的装药密度和药柱尺寸有关。高密度药柱的自由体积或空隙小,不足以容纳石蜡/硬脂酸体系相变和热膨胀时的形变量,不易消除产生的应力,更容易产生裂纹;反之低密度药柱的自由体积或空隙大,不易产生裂纹;大尺寸药柱则不但因自身的结构强度不如小尺寸药柱,而且还因大尺寸药柱热膨胀形变量大,产生的应力也大,更易产生裂纹。

(3)可以通过改善A-IX-II药柱的贮存环境条件,提高其贮存安全性。应降低贮存的最高温度,使之尽可能远低于黏结剂的液化温度,还应该缩小贮存的温差变化,尽量降低热胀冷缩的影响。

参考文献:

[1]杨宝刚,兰琼,陈学平,等.高能压装炸药部件裂纹损伤及防治措施[J].四川兵工学报,2015,36(2):119-122.

YANG Bao-gang,LAN Qiong,CHEN Xue-ping, et al.Cause and prevention measurements of cracks damage of high explosives compacts[J].Journal of Sichuan Ordnance,2015,36(2):119-122.

[2]李俊玲.PBX炸药装药的力学性能及损伤破坏研究[D].长沙:国防科学技术大学,2012.

LI Jun-ling.Study on PBX′s mechanical behavior and damage feature[D].Changsha:National University of Defense Technology,2012.

[3]孙业斌,惠君明,曹欣茂,等.军用混合炸药[M]. 北京:兵器工业出版社,1995.

[4]刘瑞鹏,王红星,王浩,等.高低温环境对不同炸药结构影响研究[J].科学技术与工程,2014,14(31):274-277.

LIU Rui-peng,WANG Hong-xing,WANG Hao, et al. Effect of environment temperature on different explosive structures [J].Sience Technology and Engineering,2014,14(31):274-277.

[5]郭虎,罗景润.循环载荷下PBX力学行为研究[J].爆炸与冲击,2013(增刊):105-109.

GUO Hu,LUO Jing-run.Mechanical behaviors of PBX under cyclic loadings[J].Explosion and Shock Waves,2013(Supplement):105-109.

[6]尹俊婷,袁宝慧,牛鹏俊,等.炸药损伤及损伤炸药环境适应性的实验研究[J].火炸药学报,2008,31(2):78-80.

YIN Jun-ting,YUAN Bao-hui,NIU Peng-jun, et al. Experimental study on the explosive damage and environment adaptabillity of damaged explosive[J].Chinese Journal of Explosives and Propellants,2008,31(2):78-80.

[7]罗景润,张寿齐,李大红,等. 高聚物粘结炸药断裂特性实验研究[J]. 爆炸与冲击.2000:20(4):338-342.

LUO Jing-run,ZHANG Shou-qi,LI Da-hong, et al.Experimental investigation on the fracture character of PBX[J].Explosion and Shok Waves, 2000,20(4):338-342.

[8]何铁宁,李海峰.材料参数对炸药等脆性材料裂纹扩张速率的影响研究[J].火工品,2006(3):18-22.

HE Tie-ning,LI Hai-feng.Research on the effect of explosive material parameters on its crack expand[J].Initiations and Pyrotechnics,2006(3):18-22.

[9]田勇,张伟斌,郝莹,等.炸药热冲击损伤破坏及超声波特性参量检测[J].火炸药学报,2000,23(4),:13-15.

TIAN Yong,ZHANG Wei-bin,HAO Ying, et al.Thermal shock damage of explosive and its ultrasonic characterization[J]. Chinese Journal of Explosives and Propellants,2000,23(4):13-15.

[10]汪灵,王一鸣,郑夏,等,硬脂酸对石蜡熔点及力学性能的影响[J].西南石油大学学报(自然科学版),2008,30(2):112-115.

WANG Ling,WANG Yi-ming,ZHENG Xia,et al.Influence of stearic acid on paraffin melting point and it′s mechanical properties[J]. Journal of Southwest Petroleum University(Science and Technology Edition),2008,30(2):112-115.

[11]孙民华,牟洪臣,王玉玺,等.小角X射线散射研究石蜡加热过程中的结构变化[J].核技术,2007,30(7):568-570.

SUN Min-hua,MOU Hong-chen,WANG Yu-xi,et al.SAXS observation of structual evolution of heated olefin[J].Nuclear Techniques,2007,30(7):568-570.

[12]舒正伟.石蜡的耐热性能及其机理研究[D].成都:成都理工大学,2010.

SHU Zheng-wei.Heat resistance of paraffin and its mechanism[D].Chengdu:Chengdu University of Technology,2010.

[13]陈志峰.相变蓄热热垫产品的研究与开发[D].北京:北京工业大学,2007.

CHEN Zhi-feng.Research and the development of phase-change product[D].Beijing:Beijing University of Technology,2007.

[14]陈兵芽,刘莹,胡敏,等.石蜡热膨胀性能试验装置的研究[J].制造技术与机床,2008(1):19-21.

Study on Crack Formation Mechanism of Pressed Charge A-IX-II under Temperature Cyclic Load

ZHANG Dong-mei, HAN Fang,JIA Lin,ZHANG Lin-jun, CHANG Hai,PAN Qing,WANG Ke-yong, WANG Qiong,TU Jian

(Xi′an Modern Chemistry Research Institute, Xi′an 710065,China)

Abstract:To study the adaptability of pressed charge A-IX-II explosive to environmental temperature,the crack formation rule of A-IX-II explosive charge with two kinds of dimensions of Φ60mm×60mm and Φ40mm×40mm and three kinds of charge densities of 1.65, 1.70 and 1.75g/cm3was studied via high-low temperature cyclic test in four temperature ranges of -54—71,-15—71,-54—60 and -54—55℃. The mechanism of crack formation of A-IX-II explosive grain in high-low temperature cyclic test was discussed. The reasons to produce crack are analyzed by the crack appearance position, insensitive agent properties and loading temperature range. Results show that A-IX-II grain with high density and large dimension under temperature cyclic loading is more easily to crack. Two possible reasons of leading to crack for A-IX-II grain are as follows: One is that the liquefying and partial lose of insensitive agent-paraffin/stearic acid system in the aging process make the grain structure strength decrease. The other reason is that the stress produced by thermal expansion and contraction makes the structural integrity of the grain destroy eventually. At the same time, based on these two factors, the effects of the density and grain size on the crack are explained.

Keywords:physical chemistry; A-IX-II grain; temperature cyclic test; structure stability; crack formation mechanism; charge densities; paraffin

中图分类号:TJ55; O342

文献标志码:A

文章编号:1007-7812(2016)01-0089-06

作者简介:张冬梅(1977-),女,副研究员,从事含能材料环境适应性及寿命评估技术研究。E-mail:cherryzhdm@163.com

基金项目:国家安全重大基础研究项目

收稿日期:2015-08-16;修回日期:2015-10-14

DOI:10.14077/j.issn.1007-7812.2016.01.017