大断面回采巷道稳定性控制研究

于明生,翟英达

(1.太原理工大学矿业工程学院,太原030024;2.神华包头能源有限责任公司李家壕煤矿,内蒙古包头014000)

大断面回采巷道稳定性控制研究

于明生1,2,翟英达1

(1.太原理工大学矿业工程学院,太原030024;2.神华包头能源有限责任公司李家壕煤矿,内蒙古包头014000)

摘要:为了研究大断面回采巷道支护稳定性,以阳煤一矿S8310工作面为研究对象,建立了顶板简支梁结构力学模型,深入探讨了顶板破断的极限跨距,采用理论计算、数值模拟正交试验法,对比分析不同支护参数对巷道稳定性的影响,并最终提出合理的支护参数,为阳煤一矿的安全生产提供了有力的理论支撑。

关键词:回采巷道;极限跨距;正交试验

大断面是指巷道高度在3 m以上,且其跨度达到5.5 m以上的断面。近年来,受工作面产量的不断提升及回采设备的不断革新等影响,对回采巷道断面的要求也越来越苛刻[1]。刘成研究表明,随着回采巷道断面的不断加大,底鼓是制约巷道安全生产的关键因素,巷道岩梁结构极易失稳[2]。刘锦荣提出回采巷道不仅受到底鼓的影响,同时巷道顶板受到剪切与离层破坏,可知要想维护回采巷道的稳定性,两者是关键部位[3]。周东磊提出在控制回采巷道底鼓过程中,巷道两侧底角的支护与否对巷道是否发生底鼓起到至关重要的作用[4]。

以上前人的研究成果为研究大断面巷道的稳定性提供了理论依据,具有一定的参考指导意义,但遗憾的是,缺少对比分析研究。因此选择阳煤一矿15号煤层的S8310回采巷道,将其作为研究对象,采用数值模拟以及正交试验等方法,提出合理的支护参数,并通过理论计算与分析,提出回采巷道的极限跨度与巷道布置位置,为确保工作面高效安全回采提供理论基础。

1 工程地质概况

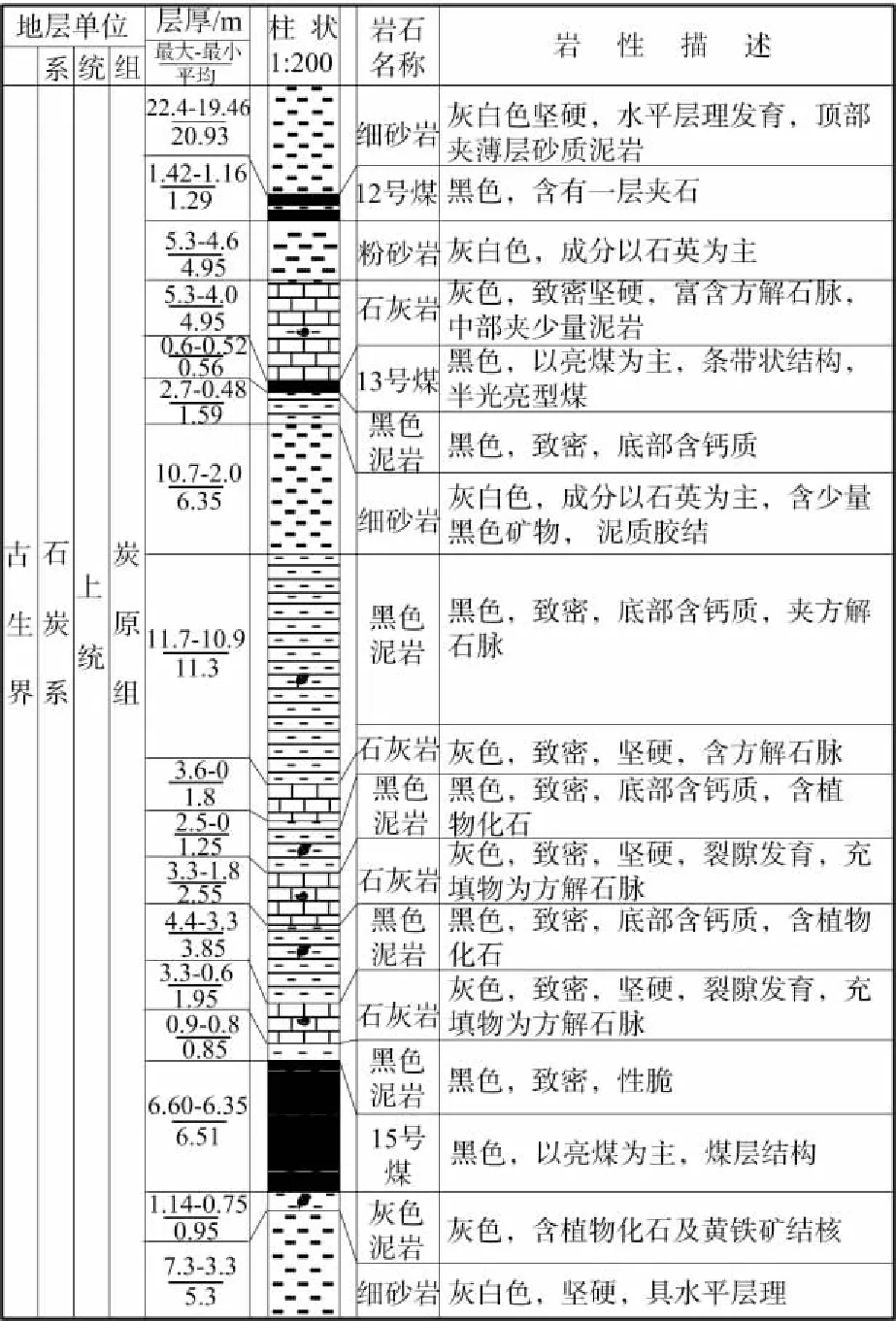

阳泉一矿煤层平均倾角约为6°,平均厚度为6.51 m,煤层埋藏深度达到660 m,运输巷采用矩形断面,高、宽分别为3.7 m,5.1 m。顶底板岩性特征图,见图1。

图1 顶底板岩性图

2 大断面巷道变形破坏理论分析

巷道开挖前围岩的受力状态是三向的,随着巷道开挖的进行,其受力状态变成为二向受力。其中水平应力作用对于顶板下位岩层的影响较大,当水平应力达到围岩极限强度时,围岩就会产生裂隙,甚至造成剪切破坏,加上受到来自本身岩体自重的影响,工作面的冒顶现象就会时有发生。

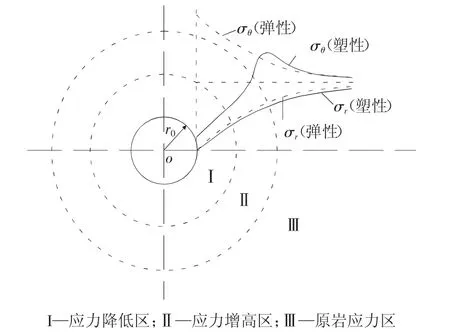

对于大断面巷道而言,最为明显的影响因素是切向应力σθ。理论上,对于巷道周围围岩而言,当其切向应力比单轴抗压强度P0大时,会造成围岩变形,继而产生破坏,与此同时,二者增大趋势呈现出线性相关的正比例关系。此外,围岩初始的应力与开采深度也存在着一定的比例关系,所以可以作为研究的突破口。当σθ—σr持续增大,接近σ0时,围岩状态发生改变,变成塑性破坏状态。如果该处围岩的应力继续降低,加上岩体在外界环境的影响下,发生了淋水和风化现象,岩体极易膨胀和松垮,使本来岩体承载的应力向两帮的方向进行转移。应力转移后,临近的岩层随之发生相似的力学变化,进而塑性圈变大。当围岩的应力足够大时,塑性圈逐步向围岩深处延伸,进而形成一个力学参数很脆弱的破碎松动的圈,形成塑性松动圈。如此后果则使得σθ继续减少。通过理论计算和现场实测得出,在巷道周边σθ降低的幅度很大,在岩体的深部形成了一个应力增大的区域,其半径为r0。但是该应力场对于该区域外的围岩并没有产生明显的影响,其仍处于稳定的三向受力状态,该区域为平衡应力区Ⅲ。塑性圈内部区域由两部分构成,I是应力降低区,Ⅱ是应力增高区,见图2。

图2 围岩弹塑性应力分布图

3 巷道围岩变形破坏的极限跨度理论分析

根据理论分析,将阳煤一矿S8310大采高综采工作面大断面煤巷顶板看作“简支梁”,通过极限跨度理论,计算并确定大断面巷道的极限跨度。

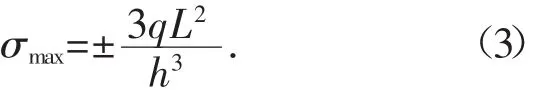

出于简化的目的,将用简支梁模型来代替煤层基本顶,见图3。

图3 “简支梁”各点应力分析

A为单位宽度内任意一点,则其正应力和剪应力分别为:

式中:Mx,Tx分别为A点所在截面上的弯矩,kN·m和剪力,kN;y为A点到中性轴的距离,m;h为梁的厚度,m。

经计算得知,在简支梁的中央部位,其弯矩最大,即在x=1/2L处的截面上,存在最大弯矩,且为Mmax=qL2/8。此时,相对应的,其拉应力、压应力也均存在着最大值,即x=±1/2h处:

式中:q为岩梁上的均布载荷,kN/m2。

在梁的两个端点处出现剪力的峰值,即x=0,和x=L的截面上,此时:

此外,在该截面中轴上出现最大剪应力:

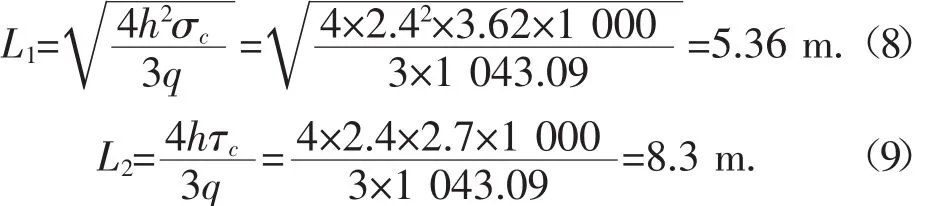

根据煤岩物理力学试验结果,基本顶黑色泥岩的许用正应力和剪应力分别为σc=3.62 MPa,τc=2.7 MPa。

用σc代替式中的σmax,得到极限跨距L1,其意义为拉应力大于其抗拉强度而使得梁破坏情况下的极限跨距。

用τc代替式中的τmax,得到极限跨距L2,其意义为剪应力大于其抗剪强度而使得梁破坏的极限跨距。

代入相关参数,得:

通过上述的简化分析与计算可知,对于S8310大采高综采面回采巷道,将其煤层顶板简化为简支梁后,其极限跨距为:

4 大断面回采巷道掘进位置分析

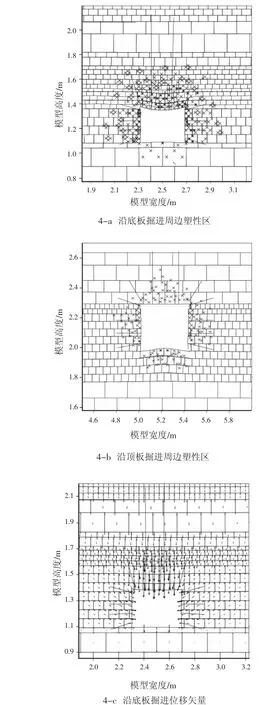

回采巷道沿煤层顶板掘进时,巷道顶板为岩体,而回采巷道沿煤层底板掘进时,最大特点是顶板为煤体,松软破碎,强度较低,不利于维护。因此当回采巷道沿煤层顶板掘进时,需加强顶板锚杆支护,其它地质条件与沿顶板掘进相同。众所周知,在布置回采巷道时掘进方式的不同,其随之而来的支护后果也是各不相同的。因此,文章主要是在保障回采巷道的支护锚杆强度、长度等参数完全相同的情况下,分别对沿顶板掘进和沿底板掘进这两种方式的优缺点进行对比。方案一:沿煤层顶板掘进;方案二:沿煤层底板掘进。不同掘进情况下围岩变形情况见图4。

图4 沿煤层底板和顶板掘进时围岩变形情况

通过图4-a,4-b可知,在保证回采巷道锚杆支护强度、长度、顶板锚索等参数完全相同时,对比二者的塑性区域变形结果可知,沿顶板掘进,回采巷道顶板比较坚硬,两帮媒体相对比较软弱,通过加强两帮支护强度,控制两帮变形量,有利于控制巷道顶板的变形,进而提高回采巷道整体的稳定;而沿煤层底板掘进,回采巷道为顶板和两帮为煤体,若想达到同等的强度以便维护巷道的整体稳定性,则需要加强支护。通过图4-c,4-d可知,回采巷道沿煤层顶底板掘进时,顶板围岩都有向巷道垂直方向移动的趋势,而两帮围岩,则有沿水平方向变形移动的趋势。因此,沿底板掘进,周边围岩向巷道移动量相对较大,随着两帮煤体的变形,顶板为煤体时,位移矢量明显增大,更不利于维护巷道的稳定。通过图4-e, 4-f进一步可知,沿煤层顶板掘进回采巷道相对于沿煤层底板掘进,巷道表面位移更小,有利于维护巷道的稳定。

5 数值模拟

为进一步分析探讨各项支护参数的合理性及优越性,本文针对锚杆长度、锚杆直径和间排距三个因素,在保证其他参数不变的前提下,设计如下三种支护方案,对以上三种参数进行分别研究。

5.1不同锚杆长度模拟分析

此方案中,锚杆直径φ=20 mm,锚杆间排距800 mm×900 mm等参数均保持不变。锚杆长度分别为1 800 mm,2 000 mm,2 200 mm和2 400 mm。

由图5可以看出,锚杆长度的不同,对围岩的塑性区域有着明显的影响。巷道围岩塑性区域的范围会随着锚杆长度的增加而减小。锚杆长度为1 800 mm时,其塑性单元为328,但当锚杆长度为2 400 mm时,其塑性单元数量减少到314。

图5 不同锚杆长度塑性区分布图

5.2不同锚杆直径模拟分析

在该方案中,保证锚杆长度2 000 mm,锚杆间排距800 mm×900 mm不变;锚杆直径分别选取18 mm,20 mm,22 mm和24 mm。

由图6可以看出,在锚杆直径由18 mm增加到24 mm时,其塑性区域单元由最初的329个减小到299个。由此可以看出,锚杆直径的增加对于塑性区域范围的减小作用影响显著。

图6 不同锚杆直径塑性区分布图

5.3不同锚杆间排距模拟分析

此方案中,保证锚杆长度2 000 mm,锚杆直径φ=20mm不变;锚杆间排距分别为800mm×900mm,817 mm×900 mm,830 mm×900 mm,850 mm×900 mm。

由图7可以看出,与之前两组对比方案变化规律不同的是,锚杆间排距增加了,但是塑性区域的范围也随之增加了。最初间排距为800 mm×900 mm时的塑性单元个数为311个,而当锚杆间排距增加到850 mm×900 mm时,塑性区域单元的个数则增加到330个,这说明增加锚杆间排距,会导致巷道稳定性变差,对煤层顶板而言,这种影响尤为明显。

图7 不同锚杆间排距塑性区分布图

通过上述对比分析,并考虑经济效果,确定运输巷支护方式采用锚杆+金属网+W钢带(顶)+锚索联合支护。具体的支护参数为:顶锚杆和帮锚杆均采用左旋无纵筋螺纹钢,二者的尺寸分别为φ20 mm×2 200 mm和φ20 mm×2 000 mm。顶锚杆和帮锚杆的间排距分别取800 mm×900 mm和1 000 mm×900 mm。此外,顶板每排布置两根钢绞线锚索,其尺寸大小为φ17.8 mm×5 200 mm,间排距均为1 800 mm×1 800 mm。具体参数布置见图8。

图8 巷道支护参数布置图

6 结论

1)通过理论计算,得出巷道开挖以后顶板上覆压力,将巷道顶板简化为“简支梁”力学模型,井分析计算确定S8310大采高综采工作面大断面回采巷道的极限跨度为5.36 m。2)通过对比分析,回采巷道采用沿煤层顶板掘进更为合理。3)通过数值模拟正交分析,最终确定了合理的支护参数,使得支护效果得到进一步优化。

(编辑:杨鹏)

Stability Control of Large-cross Sectional Mining Roadway

YU Mingsheng1,2, ZHAI Yingda1

(1. College of Mining Engineering, Taiyuan University of Technology, Taiyuan 030024, China; 2. Lijiahao Mine, Baotou Energy Co., Ltd., Shenhua Group, Baotou 014000, China)

Abstract:To study the support stability of large- cross sectional mining roadway, taking S8310 working face in Mine 1 of Yangquan Coal Group as the study object, a structural mechanics model of simple supported roof beams was established and the limited span of roof breaking was explored. With the theoretical calculation and orthogonal test of numerical simulation, we compared the effects of different supporting parameters on the stability and proposed some reasonable supporting parameters, which could provide a powerful theoretical basis for the safe production ofthe mine.

Keywords:miningroadway; limited span; orthogonal test

作者简介:于明生(1986-),男,内蒙古通辽人,在读工程硕士,助理工程师,从事矿山压力及岩层控制的学习与研究工作。

收稿日期:2015- 10- 08

DOI:10.3969/j.cnki.issn1672-5050sxmt.2016.01.014

文章编号:1672- 5050(2016)01- 0045- 06

中图分类号:TD355

文献标识码:A