精密草莓采摘机器人优化设计—基于光程调节结构

刘志刚,王风燕,魏 纯

( 1.南昌大学,南昌 330031;2.南昌工学院,南昌 330108;3.河南工业职业技术学院,河南 南阳 473000;4.武汉东湖学院 电子信息工程学院,武汉 430212)

精密草莓采摘机器人优化设计

—基于光程调节结构

刘志刚1,2,王风燕3,魏纯4

( 1.南昌大学,南昌330031;2.南昌工学院,南昌330108;3.河南工业职业技术学院,河南 南阳473000;4.武汉东湖学院 电子信息工程学院,武汉430212)

摘要:在机器人草莓采摘过程中,由于草莓果实比较脆弱,加上其体积较小,因此存在较高的破碎率和漏采率,这都与草莓采摘机器人的定位精度有关。为了提高草莓采摘过程的定位精度,在采集机器人定位系统的引入了一种新的光定位结果,并提出了一种用于真空怀特池光程调节的机构,利用该机构的反馈源信号,实现了对采摘机构的优化设计。为了验证设计的精密草莓采摘机器人的可靠性,设计了机器人的草莓采摘试验,并对其破碎率和漏采率进行了测试。通过测试发现:该装置可以有效地降低草莓采摘的破碎率和漏拾率,且采摘耗时低、效率高,可以满足草莓采摘实际生产的需要。

关键词:采摘机器人;光程调节;怀特池;破碎率;漏摘率

0引言

农业机器人的开发越来越受到各国的重视,许多发达国家投入了大量的人力物力,并取得了一定的成果。国外对于农业机器人的研发已经比较成熟,主要包括番茄机器人、葡萄采摘机器人及黄瓜采摘机器人等。国内的农业机器人研究比较晚,起步于20世纪90年代,相对于发达国家来落后很多,但是发展速度较快,很多院校和研究研究所已经成功地研制了许多类型的机器人,并且智能控制水平得到了很大幅度的提高。随着农业人口的减少,为了适应农业规模化、多样化、精确性的发展方向,必须加强机器人方面的研究。

1整体设计

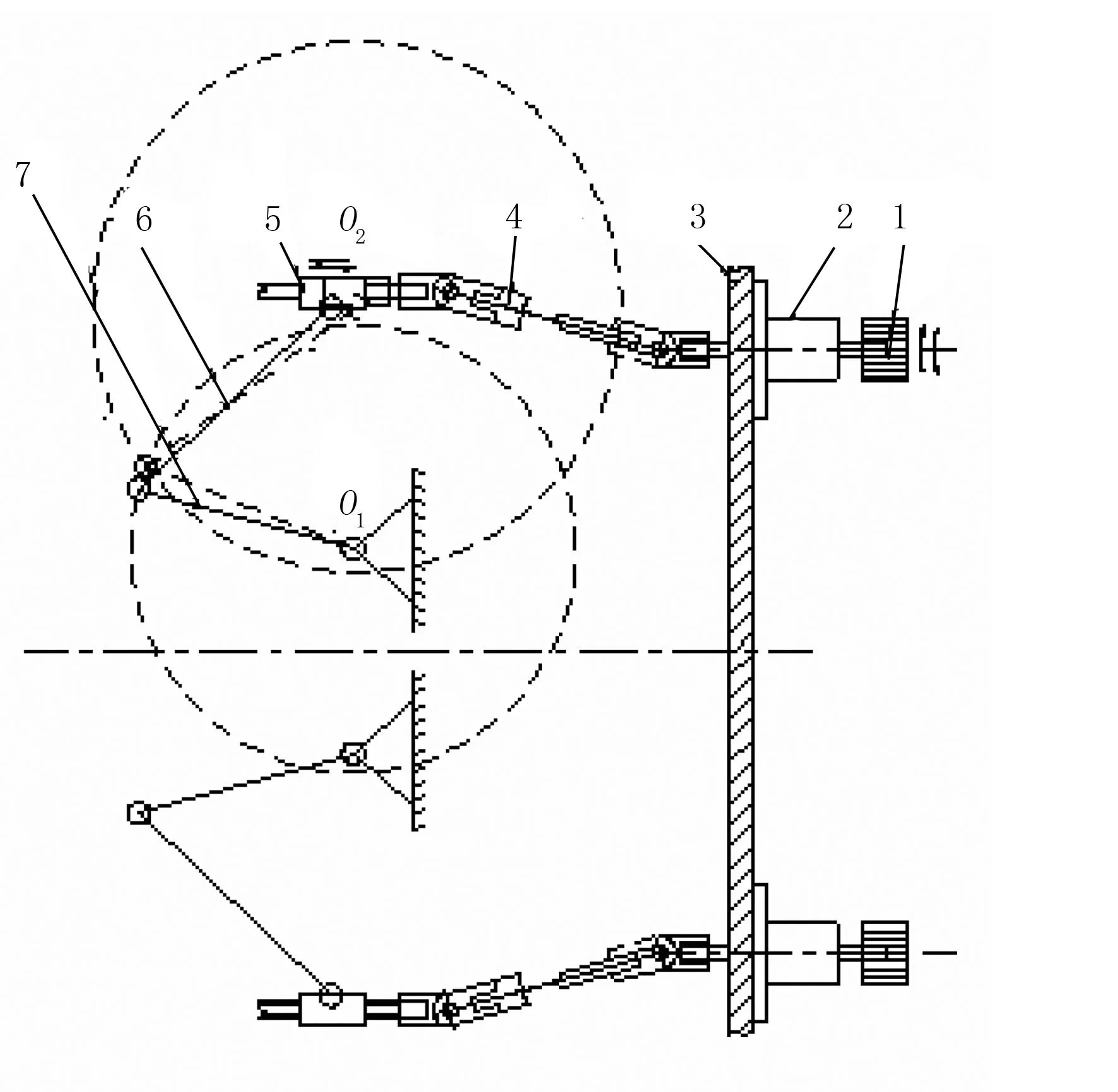

与普通作物的采摘不同,草莓采摘过程具有很多要求,这与其栽培的地形地貌有关。草莓栽培温室具有温度高、沟垄窄而面不平整、垄面低矮等特点,标准温室沟垄略宽且平整,垄面也略高一些,因此采摘机器人需要具有一定的特点。根据草莓采摘的特点,采用跨垄四轮行走机构,设计了采摘机器人,其三维模型如图1所示。

图1 草莓采摘机器人三维模型

该机器人动力装置为步进电机,驱动器使用脉冲信号进行驱动,机械手采用无自由度机械臂。其中,控制器的功能包括运行导航、果实识别定位、机械臂控制及末端执行器控制,草莓采摘机器人的总体设计如图2所示。

2结构优化设计

2.1怀特池反馈源信号

一般情况下,通过调节光源可方便地改变入射光束的位置。对于偏转角的调节,普通怀特池结构简单,可直接微调改变偏转角度;但在真空怀特池系统中,由于系统自身的密封性,使得这一过程难以实现。为此,本文提出了一种用于真空怀特池光程调节的机构。

图2 机器人整体设计方案

图3为怀特池结构原理图。在真空怀特池设计时,首先在真空罐体上靠近凹球面镜A1、A2的一侧安装两组法兰式实心轴磁流体密封件,并在其轴外端各安装一个调节旋钮,如图4所示。

图3 怀特池结构原理图

1.旋钮 2.法兰式实心轴磁流体密封件 3.真空罐体

当需调节光程时,在真空罐外配合转动两个旋钮,扭矩通过万向节传递给丝杆,再转化为滑块的移动副,使与之对应的凹球面镜绕其旋转中心运动,从而实现了凹球面镜的偏转角的调整,光程也随之发生改变。

图5为草莓采摘机器人视觉系统。一个典型的机器视觉系统包括图像采集、图像处理和分析、输出或显示单元。本文在实际采集系统中引入了真空怀特池光程调节机构,可以提高图像采集的精度。

图5 机器人视觉系统基本结构

图6为利用真空怀特池光程调节机构得到的高清图像。利用机器人视觉系统可以对其进行处理,得到识别率很高的二值图,从而提高机器人的采摘精度,降低破碎率和漏采率。

图6 草莓图像处理结果

2.2结构优化设计

采摘机器人系统硬件由轮式移动平台、关节型采摘机械臂、双耳视觉相机、柔性末端执行器、人机交互模块及系统控制器等6部分构成,如图7所示。系统控制器负责控制算法运行及控制信号接收发送,从而协调控制各功能部件。

1.移动平台 2.声纳传感器 3采摘机械臂

运动定位机构用于局部范围内精密调节末端执行器和采摘目标的相对位置,包含3个平动自由度和1个旋转自由度,如图8所示。

1.电动机1 2.横梁 3.电动机2 4.丝杠导轨模组1

由图8可知:在电动机l的驱动下,丝杠导轨模组2随滑块1沿x方向平动;在电动机2的驱动下,整个丝杠导轨模组2和电动机4一同相对于滑块2沿y方向平动;在电动机3的驱动下,丝杠导轨模组3可相对于滑块3沿z方向平动。

末端执行器由机械手、摄像头、刀片和光纤传感器组成(见图9),能够以剪切并夹持果柄的方式摘取草莓。摄像头位于机械手正下方,用于判断采摘目标与末端执行器在x、y方向上的位置偏差。

1.机械手 2.手钳a 3.光纤传感器a 4.光纤传感器b

2.3电机控制PID反馈模型

对于三相绕组电动机,在忽略了内部绕组电容的前提下,其电压矢量和磁链矢量可以表示为

(1)

其中,Us为定子电压矢量;Rs和Ls分别表示定子电阻和定子电感;ψs和ψr分别表示定子磁链矢量和转子磁链矢量;Is表示定子电流。由此可以得到永磁同步电机三相绕组的电压回路方程为

(2)

其中,UA、UB、UC为各相绕组端电压;iA、iB、iC为各相绕组电流;ψA、ψB、ψC为转子磁场在定子绕组中产生的交链;p为微分算子d/dt。

(3)

另外,对于星形接法的三相绕组,根据基尔霍夫(Kirchhoff)定律有

iA+iB+iC=0

(4)

通过整理可以得到

(5)

因此,可以通过调节电压来对伺服电机进行控制,从而控制电机定子磁链矢量和转子磁链矢量,控制机器人的输出。

图10为草莓采摘机器人的PID控制系统。为了提高机器人的定位精度,采用PID调节器来降低机器人的定位精度,从而提高采摘效果。

图10 PID控制器

3多信道路由花生精量播种机测试

为了验证设计的高精度草莓采摘机器人的采摘效果,设计了机器人的草莓采摘试验,其草莓识别部分采用光程调节机构进行对准。试验装置和采摘过程如图11所示。

图11 草莓采摘过程示意图

为了测试机器人的采摘效果,以漏采率、破碎率及空穴率作为试验指标,其统计计算公式分别为

(6)

(7)

其中,T表示田地草莓的总量;y1表示漏拾的数目;y2表示破碎的数目。

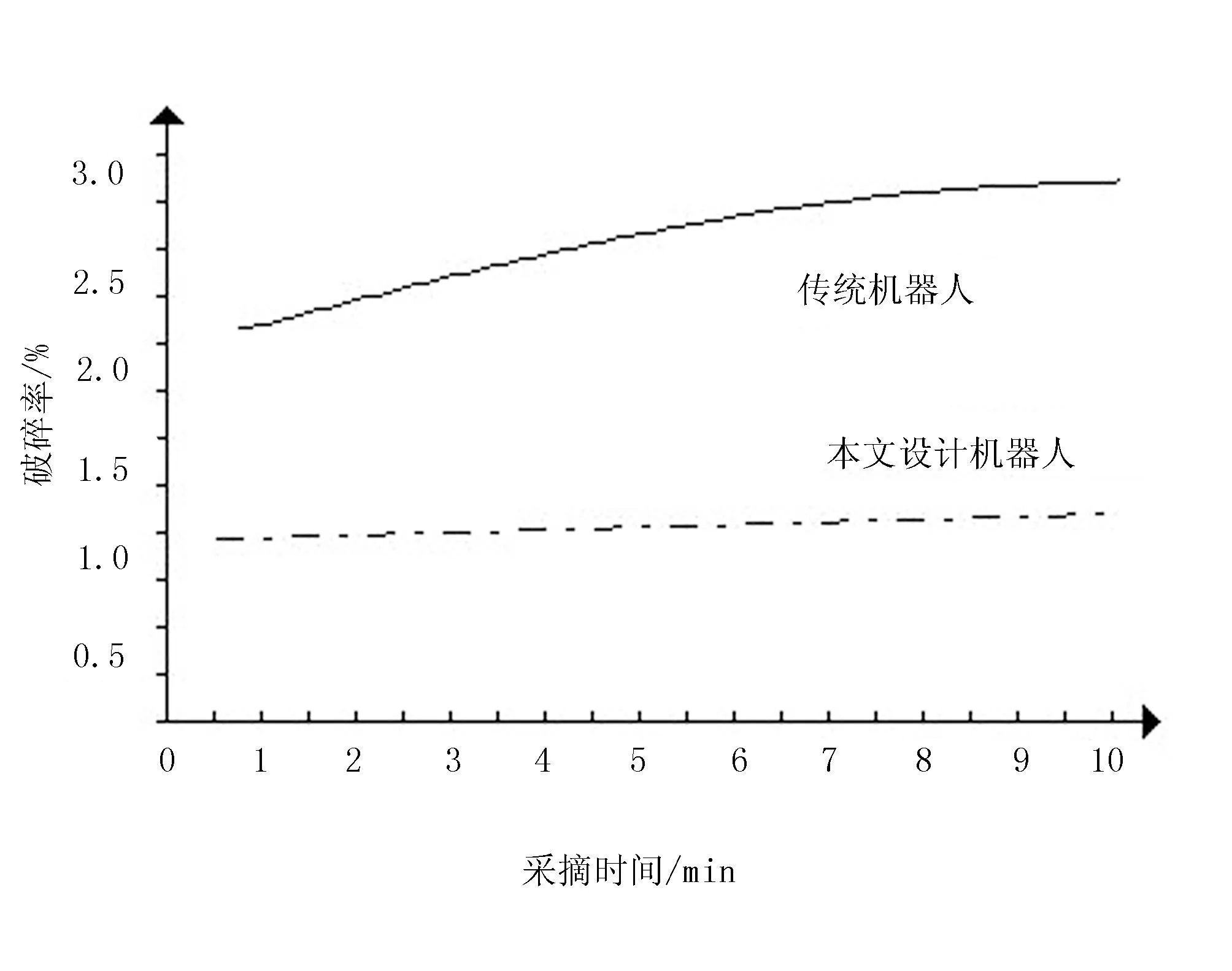

图12为破碎率随时间的变化曲线。为了验证本文设计的采摘机器人的采摘效果,将传统机器人和本文设计的机器人进行对比。由图12可以看出:本文设计的草莓采摘机器人的采摘破碎率明显比传统的机器人低,并且采摘的破碎率比较稳定,不随着时间的变化而产生大的波动,采摘效果较好。

图12 破碎率随采摘时间变化曲线

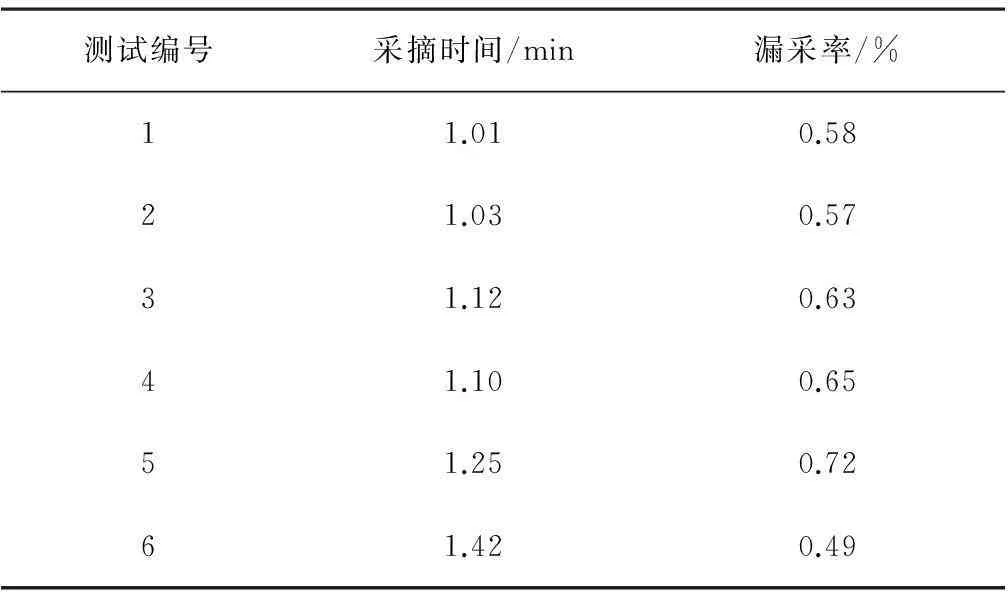

表1为对本文设计的高精度草莓采摘机器人机械测试得到的测试结果。由表1可以看出:在长度为10m的单行采摘任务上,本文设计的机器人仅需要1min左右,而传统机器人需要5min左右才能完成;对漏采率进行6次试验后发现:其漏采率较低,最大漏采率仅为0.72%,满足草莓采摘的需求,从而验证了机器人的机械作业的稳定性和可靠性。

表1 采摘时间和漏采率实验结果表

4结论

1)为了提高草莓采摘机器人的定位精度,在图像采集和定位系统中使用了一种新的可调式真空怀特池调节机构,并采用简单的机械原理进行设计,使其结构简单、调节方便,只需在真空罐外转动旋钮即可完成调节。实践验证表明,该调节机构在实际应用中效果良好。

2)为了验证机器人的草莓采摘效果,对草莓采摘机器人进行了试验测试。结果表明:本设计的草莓采摘机器人的采摘破碎率明显比传统的机器人低,且采摘的破碎率比较稳定,不随着时间的变化而产生大的波动;漏采率较低,最大漏采率仅为0.72%,满足草莓采摘的需求,从而验证了机器人的机械作业的稳定性和可靠性。

参考文献:

[1]宋志强,倪家升,尚盈,等.光纤藕合结构长光程怀特池气体传感器[J].光电子激光,2012,23(6):1082-1085.

[2]刘文彬,谢品华,司福祺,等.便携式差分吸收光谱气体监测仪的研究[J].光学技术,2008,34(S1):103-105.

[3]White J U. Long optical paths of large aperture[J]. J Opt Soc Am,1942,32:285-288.

[4]Chernin S M, Barskaya E G. Optical multipass matrix systems[J]. Appl Opt, 1991,30(1):51-58.

[5]Herriott D, Kogelnik H, Kompfner R. Off-axis path in spherical mirror interferometers[J]. Appl Opt,1964,3(4): 523-526.

[6]张正周,郑旗,李娟,等.草莓果实采后无害化保鲜技术研究进展[J].保鲜与加工,2013, 13(2): 53-57.

[7]谢志勇,张铁中,赵金英.基于Hough变换的成熟草莓识别技术[J].农业机械学报,2007,38(3):106-110.

[8]张凯良,杨丽,张铁中.草莓采摘位置机器视觉与激光辅助定位方法木[J].农业机械学报,2010,41(4):151-156.

[9]冯青春,郑文刚,姜凯,等.高架栽培草莓采摘机器人系统设计[J].农机化研究,2012,34(7):122-126.

[10]张凯良,杨丽,王粮局,等.高架草莓采摘机器人设计与试验[J].农业机械学报,2012, 43(9):165-172.

[11]高锐.草莓收获机器人的初步研究[D].北京:中国农业大学,2004.

[12]徐丽明,张铁中.我国草莓生产作业机械的设计特点探讨[J].中国农机化,2006(5):102-106.

[13]谢志勇,张铁中.基于RGB彩色模型的草莓图像色调分割算法[J].中国农业大学学报,2006,1l(1):84-86.

[14]宋健,张铁中,徐丽明.果蔬采摘机器人研究进展与展望[J].农业机械学报,2006,37(5):158-162.

[15]周天娟,张铁中.果蔬采摘机器人技术研究进展和分析[J].农业机械,2006(11):38-39.

[16]吴子岳,高焕文,张晋国.玉米秸秆切断速度和切断功耗的试验研究[J].农业机械学报,2002,32(2):38-41.

[17]何伟, 陈彬, 张玲. DSP/BIOS 在基于 DM642 的视频图像处理中的应用[J].信息与电子工程,2006, 4(1): 60-62.

[18]龚菲,王永骥.基于神经网络的PID参数自整定与实时控制[J].华中科技大学学报:自然科学版,2002, 30(10): 298-305.

[19]赵望达,鲁五一,徐志胜,等. PID控制器及其智能化方法探讨[J].化工自动化及仪表,1999,26(6):45-48.

[20]谷传纲,阎防,王彤.采用改进的BP神经网络预测离心通风机性能的研究[J].西安交通大学学报,1999,33(3):43-47.

[21]郭艳兵,齐古庆,王雪光.一种改进的BP网络学习算法[J].自动化技术与应用,2002,26(2):13-14.

[22]赵星星,罗克露.嵌入式实时操作系统移植技术的研究与应用[J].计算机工程,2007,33(17):90-92.

[23]马德新,徐鹏民.实时操作系统pC/OS一11调度算法的研究[J].微计算机信息,2007,23(6):73-74.

Optimization Design of Precision Strawberry-picking Robot—Based on Optical Path Adjustment Structure

Liu Zhigang1,2, Wang Fengyan3, Wei Chun4

(1.Nanchang University,Nanchang 330031,China; 2.Nanchang Institute of Science & Technology, Nanchang 330108,China; 3.Henan Polytechnic Institute, Nanyang 473000,China; 4.School of Electronic and Information Engineering,Wuhan Donghu University, Wuhan 430211, China)

Abstract:In the process of strawberry picking robots, because strawberry fruit is fragile, and its volume is small, so the breakage and leakage rate is high, which are related to strawberry picking robot positioning accuracy. In order to improve the positioning accuracy of strawberry picking process, in the acquisition robot localization system introduced a new kind of optical positioning results, and puts forward the vacuum for a white Cell optical path adjustment structure, using the feedback of the signal, realizes the optimization design of picking mechanism. In order to verify the reliability of the design precision of strawberry picking robots, the design of the robot strawberry picking experiment, and the breakage and leakage rate were tested, by testing found that the device can effectively reduce the breakage and leakage of strawberry picking up rate, and lower picking time, high efficiency and can meet the needs of the strawberry picking the practical production.

Key words:picking robot; optical path adjustment; white cell; the broken rate; leakage rate picked

文章编号:1003-188X(2016)06-0016-05

中图分类号:S225.93;TP242.6

文献标识码:A

作者简介:刘志刚(1980-),男,湖北天门人,副教授,博士。通讯作者:魏纯(1983-),女,武汉人,讲师,硕士,(E-mail)weichun1983@yeah.net。

基金项目:国家自然科学基金青年基金项目(51305152)

收稿日期:2015-05-06