采摘机器人执行端机械结构优化和电量模糊控制设计

吕俊霞,李玉华,汪小志,鲍秀兰

(1.河南工业职业技术学院 机电工程系,河南 南阳 473000;2.南昌工学院,南昌 330108;3.南昌大学 资源环境与化工学院,南昌 330031;4.华中农业大学,武汉 430070)

采摘机器人执行端机械结构优化和电量模糊控制设计

吕俊霞1,李玉华1,汪小志2,3,鲍秀兰4

(1.河南工业职业技术学院 机电工程系,河南 南阳473000;2.南昌工学院,南昌330108;3.南昌大学 资源环境与化工学院,南昌330031;4.华中农业大学,武汉430070)

摘要:末端执行器是果蔬采摘机器人的另一重要部件,通常被认为是机器人的核心技术之一。为了提高采摘机器人执行末端的工作效率,增加机器人的有效作业时间,提出了一种新的优化方法。该方法将采摘机器人执行末端采用伺服电机控制,对机器人的电量进行实时显示,以备及时充电;对机械手在运动学上进行优化设计,采用模糊控制理论实现了执行末端输出功率和电量的模糊控制。该设计缩短了采摘机器人执行末端的响应时间,降低了果实破损率,提高了作业的有效时间,为采摘机器人的现代化和自动化设计提供了较有价值的参考。

关键词:采摘机器人;执行末端;输出功率;模糊控制

0引言

获得果实和分离果实是采摘机器人末端执行结构的两个主要任务,主要通过抓取、吸收和勾取等方式完成,同时用扭断和剪切等方法实现果实和果更梗的分离。一般来说,果实的获取方法主要分为夹持类和非夹持类,分离果实与果梗的方式有传统的扭断、折断、拉断及通过剪刀或切刀进行切断,还有新式的热切割方法等。

图1为美国研发的一款西红柿采摘机器人的执行末端。该机器人的执行末端是夹持类执行末端,本文设计的果实采摘机器人也采用夹持类执行末端。

图1 采摘机器人末端执行器

1采摘机器人执行末端机械结构设计

为了完成果实的采摘任务,选取了夹持类抓取工具作为采摘机器人的机械执行末端,其材料应用可变形材料,大大提高了变形的适应能力,避免了快速抓取带来的损害。抓取结构示意图如图2所示。

1.机械爪 2.弹性材料硅胶 3.连接杆 4.止动块

图3为采摘机器人执行末端的抓取结构。其中,在两指上使用了橡胶等可变形材料,防止对果实产生机械损伤。手指的夹持结构采用伺服电机机械控制,利用锥齿轮传动,实现运动过程。

在采摘机器人的采摘作业过程中,主要使用直流伺服电机进行控制,采摘任务主要通过两个动作来完成:一是摄像机的果实定位过程,二是机械抓取过程。采摘机器人的摄像机部分采用eye-in-hand方式安装。假设目标果实在基坐标系内的坐标为(Xbo,Ybo,Zbo),其在摄像机坐标系内的坐标为(Xg,Yg,Zg),与其在摄像机成像平面上的2D坐标(X1,Y1)之间的关系为

(1)

其中,f为摄像机的焦距。

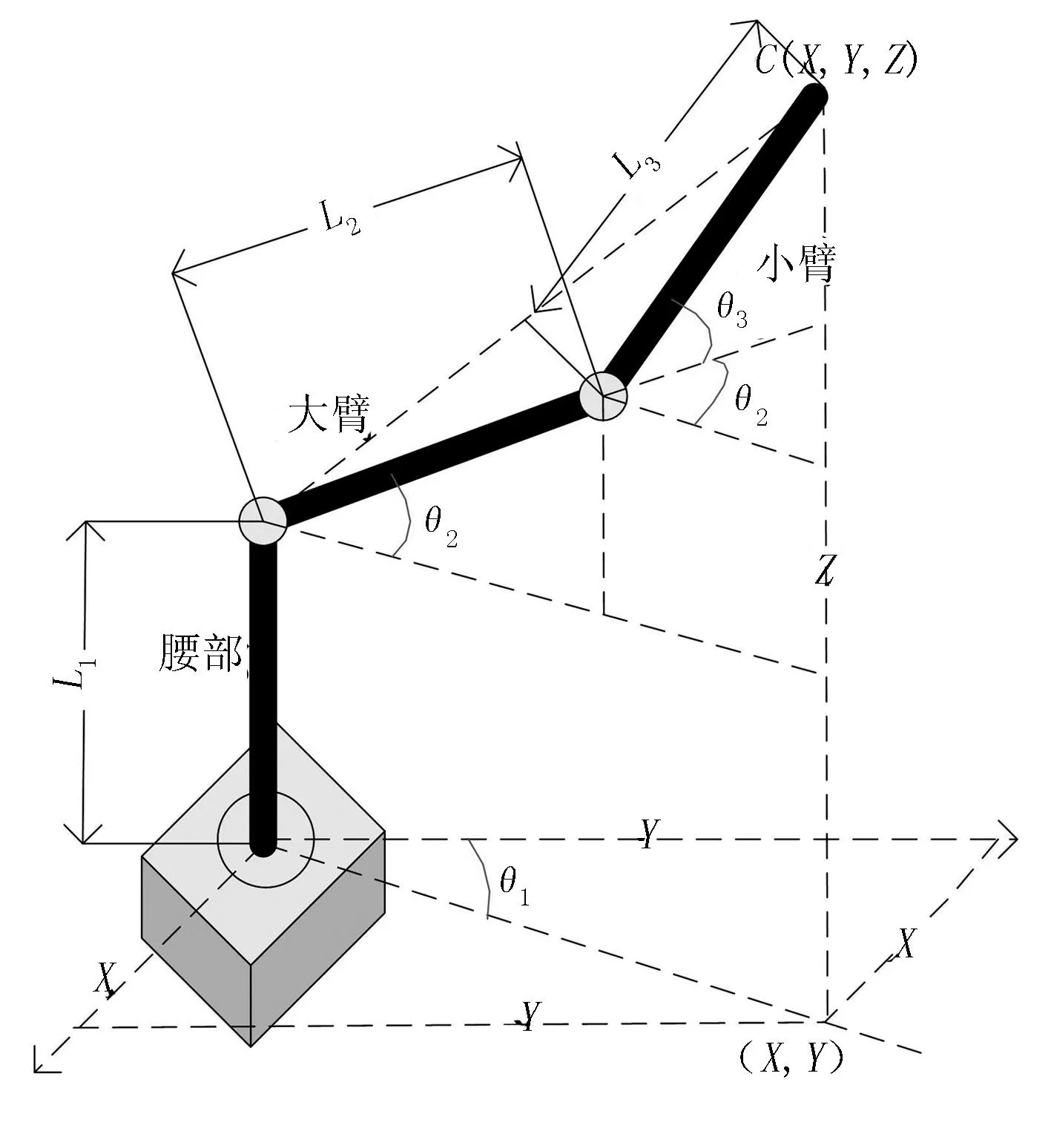

采摘机器人在运动学上可以将结构简化,如图4所示。

1.手指 2.真空波纹吸盘 3.双向螺杆

图4 采摘机器人结构示意图

利用该简化模式,可以对机器人基坐标和摄像机坐标进行位置转换,利用几何方法可以得到如图5的几何关系图。

图5 采摘机器人关节几何关系图

由图5可得

X={L22+L32-2×L2×L3×cos(π-θ3)-[L2×

sinθ2+L3×sin(θ2+θ3)]2/(1+tg2θ1)}1/2

(2)

Y=X×tgθ1

(3)

Z=L1+L2×sinθ2+L3×sin(θ2+θ3)

(4)

其中,L1、L2、L3为采摘机器人腰部、大臂、小臂的长度;θ1、θ2、θ3为采摘机器人2、3、4空间自由度。

据此可以得到果实在基本坐标系(Xbo,Ybo,Zbo)内与其在摄像机坐标内的关系为

Xg=Xbo-X,Yg=Ybo-Y,Zg=Zbo-Z

(5)

为了实现采摘机器人执行末端的运动学优化设计,可针对伺服电机对运动结构进行优化。电机的转速计算公式为

n=(线速度×60×减速比)/(2×pi×轴半径)

(6)

则末端执行机构的计算功率为

(7)

根据计算功率,可以合理地选择电机。根据输出功率方面进行选择,则有

(8)

其中,Fω为工作机阻力;vω为工作机的线速度;ηω为工作机的效率;Fω=μN,μ表示轮与地面之间的摩擦因数。

2机器人电池电量精确显示和模糊控制

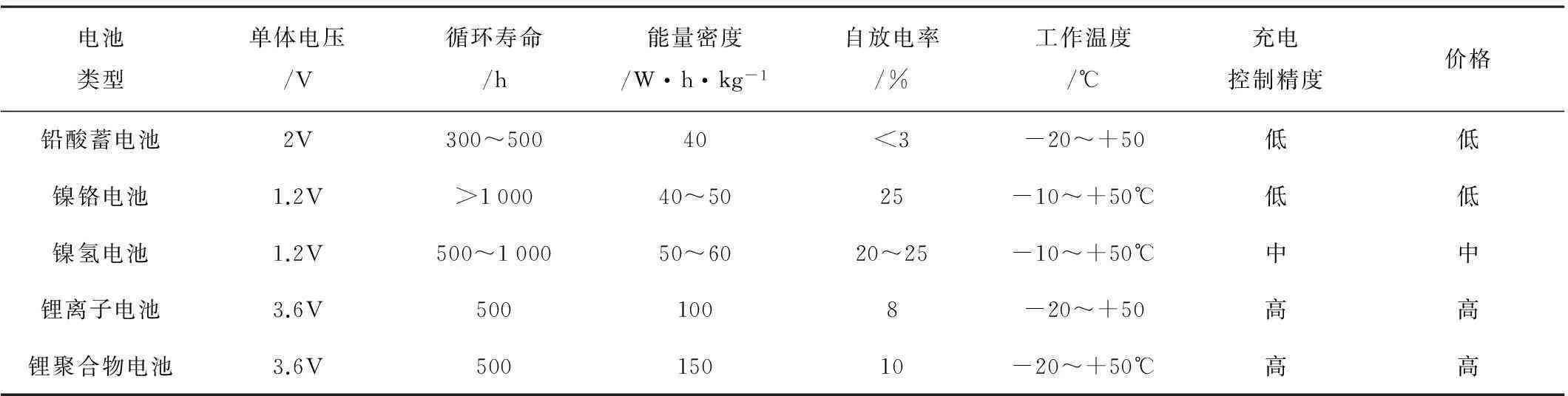

现在的机器人在待机时电流很大,电量的消耗非常快,因此电池的寿命都比较短暂。为了将电池的寿命延长,推出了各种解决方案。通用的方法如下:通过计算电池的电压、电流、电路、温度及电池的时间得到电池的电量,使用这样的方法,电量的显示用百分数来计量,并且需要精度非常高的放大器、储存器及电流感应的电阻器。采摘机器人执行末端伺服直流电机电池为二次充放电电池,其特性如表1所示。

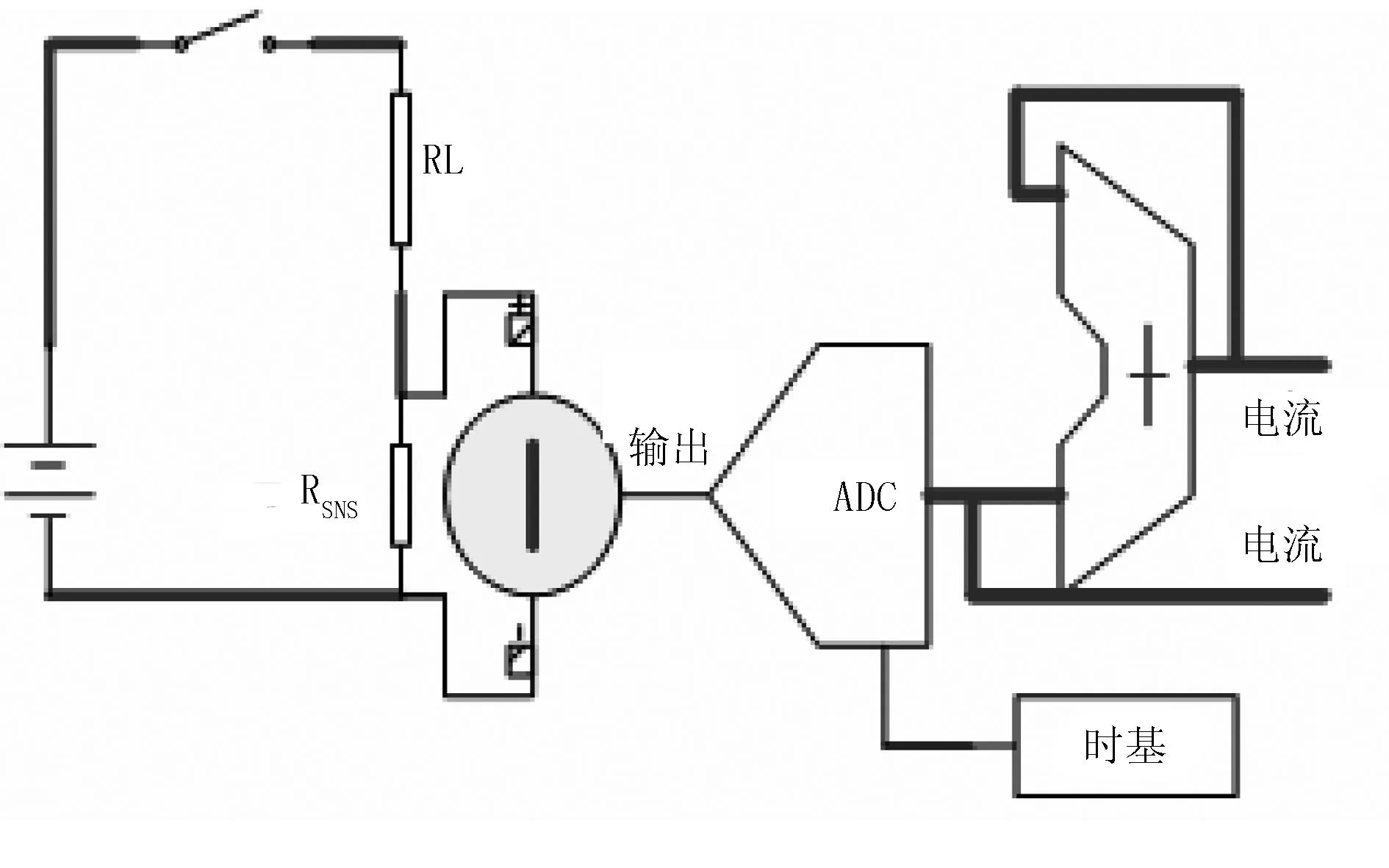

在多数便携应用中,需要随时了解电池剩余容量以估算电池使用时间,其库仑计法如图6所示。

库仑计法对电池的剩余电量的估算方法是通过对流入和流出的电流净电荷来进行估算。使用这样的方法对流入和流出的电池总电流来进行积分,最终所得到的静电荷数就是剩余的电池容量。电池的容量可以进行预置,也可以后期在充电完整周期当中进行学习。通过对电池的自放电进行补偿,使容量随着温度的变化而变化,最终可以获得让人比较满意的精度。电池电量计将流入和流出的电池总电流持续进行积分,最终把积分所得到的净电荷数当作所剩余的容量。其中,RSNS是mΩ级的检流电阻,RL是负载电阻。电池通过RSNS、开关对RL放电时的电流I0在RSNS的两端所产生的压降为VS(t)=I0(t)×RSNS。电量计将持续检测RSNS两端所产生的压差VS,并将它通过ADC转换为N位数字量Current(简称CR),之后用时基确定的速率对其进行累加,M位累加结果Accumulated_Current(简称ACR)的单位是Vh(伏时)。将量化后的VS最终进行累加,相当于对它进行了积分,则电池电量的结果为

(9)

因此,将ACR值除以检流电阻RSNS的阻值即得到以Ah(安时)为单位的电池容量。ADC转换结果和累加后的结果都带有符号位,按照图1中的连接方式,充电时CR为正,ACR递增;放电时CR为负,ACR递减。外部微控制器可以读取CR和ACR值,经过换算得到真实的充放电电流和电量值。在机器人电池工作过程中,电池容量受温度的影响,平台加温度补偿电路如图7所示。

表1 二次充放电电池特性数据表

图6 库仑发设计过程示意图

图7 温度补偿示意图

在图7中的NTC电阻的B值在2 000~6 000k之间,这里的温度系数为k。对B组的值不能用越大越好或者越小越好来衡量,应主要看在什么地方使用。一般来说,作为温度补偿、温度测量和抑制浪涌电阻所使用用的产品,在相同条件下是B组越大越好。原因是:随着温度变化,电阻值的变化随着B组值的增大而增大,从而更加灵敏。

为了对机器人的电量和输出功率进行联合控制,达到节能的效果,对执行末端采用模糊控制,以电量作为输入端,以输出功率作为输出端,其结构示意图如图8所示。

图8 运动学模糊控制示意图

3机器人执行末端性能测试结果与分析

为了测试采摘机器人执行末端机械优化的有效性和可靠性,本次研究采用机器人大棚草莓采摘试验的形式,对优化前后的机器人进行测试,过程如图9所示。

在相同实验大棚内对优化前和优化后的果实采摘机器人效果进行了测试,在对比测试之前,首先测试机器人的响应实现,结果如图10所示。

图9 机器人测试示意图

图10 采摘机器人执行末端响应时间

由图10可以看出:采摘机器人采用模糊控制后,响应时间较短,鲁棒性较好,响应过程平稳。通过响应时间和优化前机器人的比较,得到了如表2所示的结果。

表2 优化前后响应时间测试结果

由表2可以看出:相对于优化前的执行末端,优化后响应时间更短,从而大大提高了机械作业效率。

表3表示采摘机器人执行末端的总体测试数据。由表3可以看出:优化后机器人执行末端表现出了优良的特性,在破碎率和漏率上都有所降低,作业时间也大大缩短,从而验证了该机器人的果实采摘的高效和可靠性。

表3 机器人执行末端测试数据

4结论

为了提高采摘机器人执行末端伺服电机电池的有效作业时间、降低果实采摘的漏采率和破碎率,提出了一种新的机器人执行末端优化方法。该方法采用模糊控制理论实现了电池和执行末端的联合控制,建立了摄像机和执行末端的运动学坐标;通过对电池电量的实时显示功能,实现了电量的优化配置;通过对输出功率的优化,实现了节能的效果。

为了测试采摘机器人执行末端机械优化的有效性和可靠性,通过大棚草莓采摘试验对机器人进行了测试。测试发现:优化后大大缩短了采摘机器人执行末端的响应时间,且降低了果实的破损率,提高了作业的有效时间,从而验证了该机器人的果实采摘的高效和可靠性。

参考文献:

[1]胡炼,罗锡文,曾山,等.基于机器视觉的株间机械除草装置的作物识别与定位方法[J]. 农业工程学报,2013(10):22-27.

[2]何东健,乔永亮,李攀,等.基于SVM-DS多特征融合的杂草识别[J].农业机械学报,2013(2):151-157.

[3]宋怀波,何东健,潘景朋.基于凸壳理论的遮挡苹果目标识别与定位方法[J].农业工程学报, 2012(22):56-70.

[4]彭卫绘,谈乐斌.基于MATLAB的粘连小球球径提取方法[J].计算机系统应用,2012(6):251.

[5]张春龙,黄小龙,刘卫东,等.苗间锄草机器人信息获取方法的研究[J]. 农业工程学报,2012(9):55-59.

[6]金小俊,陈勇,侯学贵,等.基于机器视觉的除草机器人杂草识别[J]. 山东科技大学学报:自然科学版, 2012(2):112-117.

[7]高国琴,王威,丁琴琴.农业并联机器人同步滑模控制[J]. 农业机械学报,2012(9):241-247.

[8]周俊,赵高阳,刘锐,等 .基于粒子滤波的苹果采摘机器人目标姿态估算 [J].农业机械学报,2011,42(3):161-165.

[9]谢志勇,张铁中.基于 RGB 彩色模型的草莓图像色调分割算法[J].中国农业大学学报,2006,1l(1):84-86.

[10]赵鹏,赵德安.双目立体视觉在果树采摘机器人中的应用[J].农机化研究,2009,31(1):212-214.

[11]王磊,段会川.Otsu方法在多阈值图像分割中的应用[J].计算机工程与设计,2008,29(11):2844-2845, 2972.

[12]戚继忠,王自强.基于 ARM7TDMI 实现 CF 卡存储的文件系统设计[J].微处理机,2007(1):114-115.

[13]秦培龙,李国,李艳红.基于 S3C44B0X 的 Bootloader 设计与实现[J].微计算机信息,2008(2):153-155.

[14]谢志勇,张铁中,赵金英.基于 Hough 变换的成熟草莓识别技术[J].农业机械学报,2007,38(3):106-109.

[15]王东,赵宇,王秀红.一种改进的DFT迭代的MIMO-OFDM系统信道估计算法[J].应用科技,2009,3(3):19-22.

[16]徐文颖,张静,董建萍.导频信道估计中的插值算法[J].上海师范大学学报,2007,12(6):41-46.

[17]张铁中,杨丽,陈兵旗,等.农业机器人技术研究进展[J].中国科学:信息科学,2010,40(S1):71-87.

[18]毕昆,赵馨,侯睿锋,等 . 机器人技术在农业中的应用方向和发展趋势 [J].中国农学通报,2011,27(4):469-473.

[19]周俊,刘锐,张高阳.基于立体视觉的水果采摘机器人系统设计[J].农业机械学报,2010,41(6):158-162.

[20]宋健,孙学岩,张铁中,等.开放式茄子采摘机器人设计与试验[J].农业机械学报,2009,40(1):143-147.

[21]赵庆波,赵德安,姬伟,等.采摘机器人视觉伺服控制系统[J].农业机械学报,2009,40(1):152-156.

[22]蒋焕煜,彭永石,申川,等.基于双目立体视觉技术的成熟番茄识别与定位[J].农业工程学报,2008,24(8):279-283.

[23]谢志勇,张铁中,赵金英.基于 Hough 变换的成熟草莓识别技术[J].农业机械学报,2007,38(3):106-109.

Mechanical Structure Optimization and Power Fuzzy Control Design of Picking Robot end Effector

Lv Junxia1, Li Yuhua1, Wang Xiaozhi2,3, Bao Xiulan4

(1.Henan Polytechnic Institute, Nanyang 473000, China; 2.Nanchang Institute of Science & Technology, Nanchang 330108, China; 3.School of Resources Environment & Chemical Engineering, Nanchang University, Nanchang 330031, China; 4.Huazhong Agricultural University,Wuhan 430070, China)

Abstract:The end effector is fruit and vegetable picking robots is another important component, its design is generally considered to be one of the core technology of the robot. In order to improve the picking robot execution at the end of the work efficiency, increase the robot time for the effective operation of the proposed a new optimization method, which will be picking robot end effector is controlled by the servo motor, power of the robot for real-time display, to prepare for the timely charge, and manipulator in kinematics to optimize the design of the fuzzy control theory to realize the terminal output power and electric quantity of fuzzy control is performed. Greatly shorten the picking robot to perform at the end of the response time, and reduce the breakage rate of fruit, improve the operation time, provides a valuable reference for picking the modernization and automation design of robot.

Key words:picking robot; end effector; output power; fuzzy control

文章编号:1003-188X(2016)06-0036-05

中图分类号:S24;S225.92

文献标识码:A

作者简介:吕俊霞(1963-),女,河南新乡人,副教授,硕士。通讯作者:汪小志(1981-),女,武汉人,讲师,博士研究生,(E-mail)wangxiaozhi@ncu.edu.cn。

基金项目:湖北省自然科学基金项目(2014CFB322)

收稿日期:2015-05-20