基于X射线成像的PBGA器件焊接质量检测

何志刚,梁 堃,周庆波,龚国虎,王晓敏

(1,中国工程物理研究院计量测试中心,四川 绵阳 621900;2,中国工程物理研究院电子工程研究所,四川 绵阳 621999)

基于X射线成像的PBGA器件焊接质量检测

何志刚1,梁 堃2,周庆波1,龚国虎1,王晓敏1

(1,中国工程物理研究院计量测试中心,四川 绵阳621900;2,中国工程物理研究院电子工程研究所,四川 绵阳621999)

摘 要:针对BGA焊接质量检测难度大、缺乏检测标准的问题,分析了常见的BGA焊接缺陷。提出基于X射线二维成像和3D断层扫描技术来检测BGA焊接质量,设计了X射线检测BGA焊接质量的工艺流程。解析了每种焊接缺陷在X射线图像中的典型形貌,通过实验验证给出了合格判据的建议。

关键词:BGA;焊接质量;X射线检测;虚焊;枕头效应

1 引言

BGA(球栅阵列封装)是一种典型的高密度封装技术[1~2],其特点是芯片引脚以球形焊点按阵列形式分布在封装下面,可使器件更小、引脚数更多、引脚间距更大、成品组装率更高、电性能更优良[3]。因此这种封装类型器件应用越来越广泛。但是由于BGA焊点在封装体底部,焊接装配后不利于检测,另一方面国家和行业内没有制定统一的BGA焊接质量检测验收标准,所以BGA焊接质量的检测技术是这类器件应用中的一大问题[4]。

目前BGA焊接质量检测手段非常局限,常用的检测手段包括目检、飞针电子测试、X射线检测、染色检测、切片超声检测。其中染色和切片检测为破坏性检测,可作为失效分析手段,不适于焊接质量检测。无损检测中目检仅能检测器件边缘的焊球,不能检测焊球内部缺陷;飞针电子测试误判率太高[5];而X射线检测利用X射线的透射特性,可以很好地检测隐藏在器件下方的焊球焊接情况,是目前最有效的BGA焊接质量检测方法。但是目前X射线仅限于检测连焊、空洞等有限的几种缺陷,不能覆盖全部BGA焊接缺陷,同时也缺乏相关检测标准。

本文分析了现有BGA焊接验收标准,总结了常见的BGA焊接缺陷,根据BGA焊接缺陷特点及X射线成像原理,阐述了如何利用X射线检测BGA焊接质量,通过实验验证了X射线检测BGA焊接全缺陷的可行性,并给出了这些缺陷的典型形貌。

2 BGA焊接验收标准

目前中国缺乏X射线成像的BGA器件焊接质量检测的行业标准、国家标准。国际电子工业连接协会(简称IPC)制定了相关标准,包括《IPC-A-610电子组件的可接受性》、《IPC-J-STD-001焊接的电气和电子组件要求》和《IPC-7095 BGA设计及组装工艺实施》。其中IPC-A-610对BGA焊接的可接收性规定:优选的BGA焊点经X光检测焊点光滑,边界清晰,无空洞,所有焊点的直径、体积、灰度和对比度均一致,位置准确无偏移或扭转[5]。该可接受性条款仅是相对定性的规定,无法满足实际检测需求。

3 常见的BGA焊接缺陷及其特征

BGA焊接缺陷包括焊球连焊、焊球丢失、焊球移位、焊球空洞、虚焊、枕头效应。这些缺陷都会影响电路的可靠性,有些是立即表现出来的,如焊球连焊会形成短路;而有些则在使用中表现出来,比如枕头效应在使用中焊球易在枕头处断裂形成虚焊。即时表现的缺陷我们通过一系列检测比较容易排查,而非即时表现的缺陷对电子系统危害更大,更应该加强检测及时排查。

3.1焊球桥连

BGA焊球桥连是指两个或多个BGA焊球粘连在一起形成短路的一种缺陷。这种缺陷是由于BGA焊球融化后流动造成粘连导致的一种缺陷。由于这种缺陷会导致短路,因此是决不允许出现的一种严重缺陷。3.2焊球丢失

BGA焊球丢失是指焊接后出现焊球缺失的一种缺陷。这种缺陷可能是由于植球过程中遗漏,也可能是焊接过程中焊球流入PCB通孔造成的一种缺陷。这种缺陷将直接导致无电气连接,也是决不允许出现的严重缺陷。

3.3焊球移位

焊球移位是指BGA焊球与PCB焊盘未能完全对准,存在相对位移的一种缺陷。这种缺陷常常不影响电气连接,但对器件焊接的机械性能有影响。

3.4焊球空洞

焊球空洞是指BGA焊球中存在气泡的一种缺陷。这种缺陷往往是由于焊锡膏中的有机成分未能及时排除或焊盘未清洗干净造成的[7]。焊球气泡对信号传输有一些影响[8],而更主要的影响是气泡会影响机械性能。

3.5虚焊

虚焊是指BGA焊球未与焊盘形成真正的电气连接的一种缺陷。这种缺陷往往与金属间化合物的形成有关,表现形式是电气连接不良或不通,对其施加外力时电气连接良好。除这些间接表现形式外,虚焊难以通过无损方式直接被检测到。

3.6枕头效应(Pillow-head Effect)

枕头效应是指BGA焊球和焊膏没有完全融合在一起或成部分融合挤压的凹形或没有扩散的凸形[9]。这种缺陷常常没有特殊的表现形式,并且不容易被检测手段查出,但是在后期使用过程中焊点容易断裂形成虚焊,所以危害较大。

4 X射线检测BGA焊接质量

4.1X射线检测设备

X射线检测常用设备是X射线实时成像系统,该设备分为二维成像和3D断层扫描两类。其原理都是利用X射线穿透被测样品后,被图像接收器接收后转化为图像信号,图像表现出明显的灰度对比。图像中灰度大的区域表明X光能量衰减多,说明该区域材料厚或材料原子序数大。二维成像观察到的是被测件的俯视图,它具有成像快的优点。图1为正常BGA焊球二维X射线图,图片中黑色圆为BGA焊球。因为焊球成分为锡合金,所以吸收X光多,相对于周边材料灰度大。三维断层扫描是利用设备中机械装置旋转,从各个角度对样品进行扫描,通过软件分析处理,形成被测样品三维形貌。这种测试方式能更真实和清晰地反映被测样品内部的真实状态,但是扫描时间长,测试成本高。

4.2BGA焊接质量的X射线检测流程

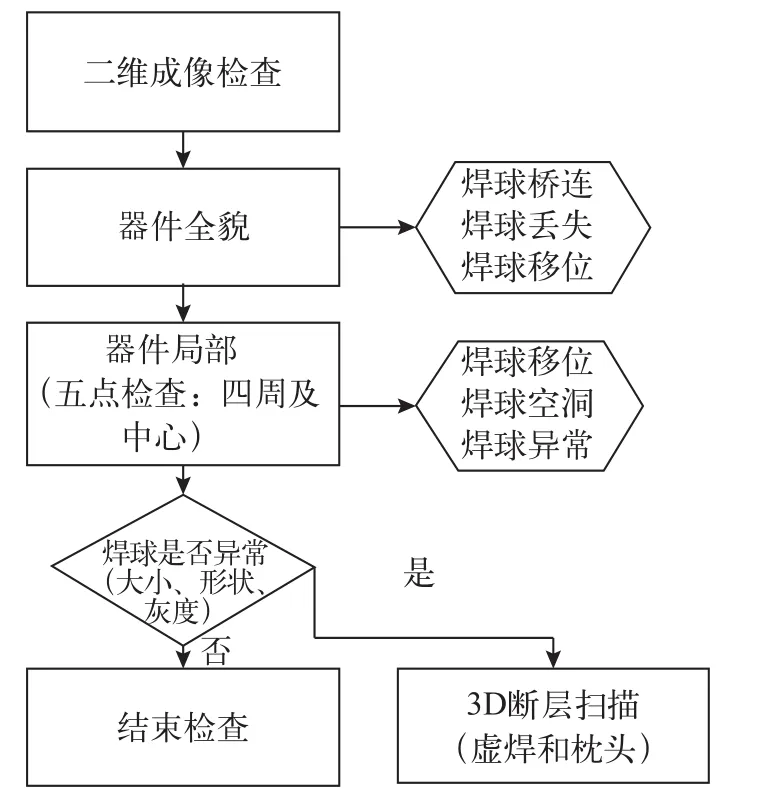

BGA器件常常有数百粒焊球,并且可能同时具有多种焊接缺陷。检测既不能漏掉某类缺陷又要兼顾效率,工程经验和合理的检测流程十分重要。图2为BGA焊接质量的X射线检测流程,先通过二维X射线检测BGA焊接,再根据检测结果分析是否需要进行3D断层扫描。二维X射线检测应采用五点检测法:着重检测器件四周及中心五点,快速检测其他区域。如果BGA焊球形状(正常为圆形)、大小和灰度都无异常,那么可不进行3D断层扫描检测;若存在焊球大小异常、形状异常、空洞较大、边界模糊等,则需要对这些焊球进行3D扫描。

图1 正常BGA焊球二维X射线图

图2 BGA焊接质量的X射线检测流程

5 实验验证及检测判据

5.1焊球桥连与焊球丢失检测

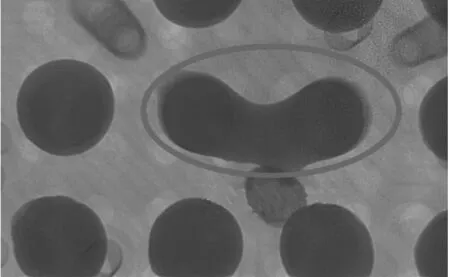

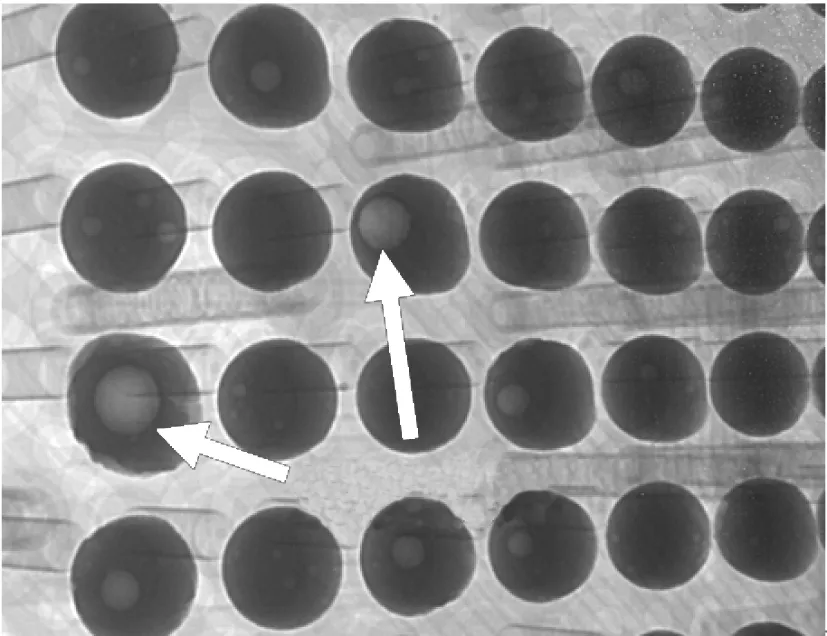

二维X射线检测很容易检测到这两种缺陷。常常仅需观察BGA器件的全貌就能轻易发现是否存在焊球桥连和焊球丢失。焊球桥连在X射线图片中的表现是相邻的焊球之间没有间隙。图3为BGA焊球桥连X射线形貌,图中红色圆内即是相邻两个焊球桥连的情况。因为BGA焊球是以相同间距整齐排列在器件下方,所以焊球丢失在X射线检测图片中的表现更加明显。常见的形貌是在相应位置缺少焊球,图4 为BGA焊球丢失X射线形貌,箭头所指区域丢失了一颗焊球。

图3 BGA焊球桥连的X射线形貌

5.2焊球移位检测

焊球移位的表现形式是BGA焊球整体向某一方向扭曲。这种缺陷很容易被X射线检测所观察,更关键的是需要检测焊球移位的严重程度。这需要将BGA放大,并调节X射线强度、图像对比度等参数,使图像足够清晰,以便测量焊球中心相对于焊盘的偏移程度。图5为焊球移位二维俯视图,L为焊球球心至焊盘圆心的距离,D为焊盘直径。焊球移位偏移量的计算公式为L/D。这个偏移量一般需要根据用户的具体需求来判定焊接是否合格,通用的判据为L/D<25%。

图5 移位焊球俯视图

5.3焊球空洞检测

通过二维X射线成像很容易观察到焊球内部空洞,图6为焊球空洞的X射线形貌。图中箭头所指的区域即是焊球空洞,焊点黑色背景中的白色明亮部分。X射线成像系统在软件中都集成了焊球空洞面积计算功能。一般来说若空洞面积总和超过焊球面积的25%为不合格,需要返修。

图6 焊球空洞的X射线形貌

5.4虚焊检测

5.4.1二维X射线检测初步诊断虚焊

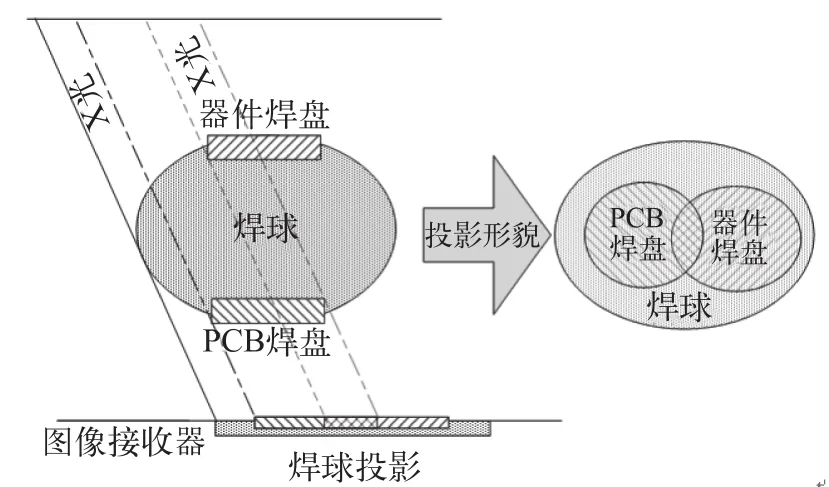

为提升检测效率,常常先用二维X射线对有无虚焊做初步诊断。具体操作时将X光光源倾斜进行观察。图7为倾斜光源后焊球X射线二维形貌,如图所示应能看到相互嵌套的3个圆。若仅能看到其中2个圆,同时焊球形状异常(周界模糊、大小异常、灰度较暗),那么这类焊球很有可能有虚焊的缺陷,应进行3D断层扫描检测。

图7 倾斜光源后焊球X射线二维形貌

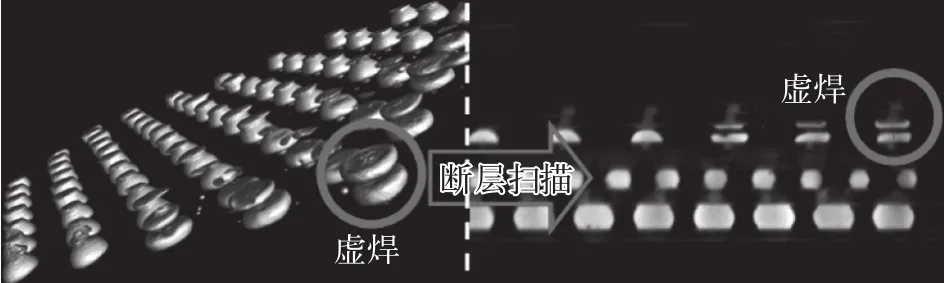

5.4.23D X射线检测虚焊

虚焊很难通过二维X射线检测观测,更多的时候这种缺陷仅能通过切片做金像观察来检测,而这种方式是破坏性的。随着技术进步可以通过借助3D断层扫描来完成检测。图8为BGA虚焊的3D形貌及截面断层扫描图,画面左侧球体为BGA焊球3D形貌图,圆圈中的焊球为虚焊焊球;画面右侧为焊球的断层扫描截面图,圆圈中为虚焊焊球。

图8 BGA虚焊的3D形貌及截面图

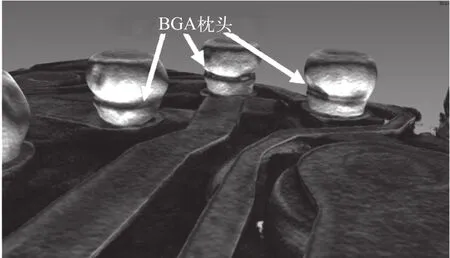

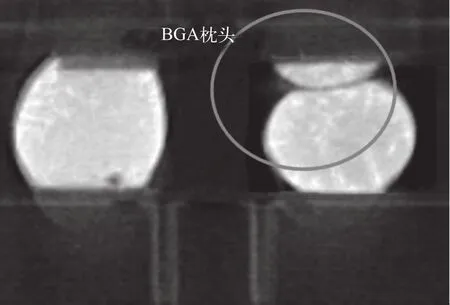

5.5枕头效应检测

与虚焊类似,枕头效应也很难通过二维X射线检测来观测,需要借助3D断层扫描来检测。图9为BGA焊球枕头效应X射线3D形貌,图10则是BGA焊球枕头效应截面断层扫描形貌。

图9 BGA焊球枕头效应X射线3D形貌

图10 BGA焊球枕头效应截面断层扫描形貌

6 结束语

一般认为X射线仅能检测包括连焊、焊球丢失、焊球移位和空洞这几类缺陷。引入3D断层扫描,使得X射线检测能覆盖所有BGA焊接常见缺陷。特别是虚焊和枕头效应的检测,不再仅仅依赖破坏性检测手段。另一方面,在实际工程应用中,为兼顾检测效率,需要将二维成像和3D断层扫描相结合。通过二维成像快速检测整体焊接质量,排查焊球连焊、焊球丢失、焊球移位、焊球空洞,初步判定虚焊。再根据实际情况用3D断层扫描确诊是否存在虚焊和枕头效应。综合利用两种X射线成像的技术手段可以完成BGA器件焊接质量检测,为BGA器件应用提供可靠的质量保证。

尽管如此X射线成像检查BGA焊接质量也有其局限性,比如该方法不能检测浸润不良导致的分层、助焊剂残留、界面剥离、微裂纹、柯肯道尔空洞等,这

些缺陷需要借助超声检测等手段来完善BGA焊接质量的检测。

参考文献:

[1] 罗伟承,刘大全. BGA/CSP和倒装焊芯片面积阵列封装技术[J]. 中国集成电路,2009,117:49-55.

[2] 胡强. BGA组装技术与工艺[J]. 电子元件与材料,2006,25(6):10-12.

[2] 鲜飞. 先进芯片封装技术[J]. 信息技术与应用,2003,10:38-41.

[3] 吴湘宁,谭宗安,周树槐. BGA焊接技术的探讨[J]. 焊接技术,2011,40(08):28-32.

[4] 李乐,陈忠,张宪民. 基于微焦点X射线BGA焊点缺陷检测[J]. 电子设计工程,2014,22(12):164-170.

[5] 史建卫. BGA元件组装及质量控制工艺(续)[J]. 电子工业专用设备,2009,38(9):19-24.

[6] 王会芬,谢晓峰,吴金昌. BGA焊点气泡的分布与原因探讨[J]. 电子工艺技术,2013,34(2) : 96-99.

[7] 熊华清,李春泉. BGA焊点空洞对信号传输性能的影响[J]. 半导体技术,2009,34(10):946-952.

[8] 贺光辉,罗道军. BGA“枕头效应”焊接失效原因[J]. 电子工艺与技术,2011,32(4) : 202-204.

何志刚(1985—),男,四川资阳人,硕士研究生,工程师,主要研究方向为电子元器件DPA技术及设备研制。

BGA Soldering Quality Detection Techniques by X Ray Imaging

HE Zhigang1, LIANG Kun2, ZHOU Qingbo1, GONG Guohu1, WANG Xiaomin1

(1.Metrology and Testing Center of China Academy of Engineering Physics, Mianyang 621900,China; 2. Institute of Electronic Engineering of China Academy of Engineering Physics, Mianyang 621999,China)

Abstract:The paper is aiming at solving the problem that there are huge difficulties in BGA soldering quality examination and also a lack in relevant testing standard. In the paper, common BGA soldering defects has been analysed; a BGA soldering quality X-ray(2D imaging and 3D tomoscan)detecing approach has been proposed and the technological process has been described in detail. The typical X-ray imaging appearances of every soldering defects have been analyzed and appropriate qualified criterions have been propsed through experimental verification.

Keywords:BGA; soldering quality; X-ray inspection; rosin joint; pillow-head effect

作者简介:

收稿日期:2015-10-22

中图分类号:TN307

文献标识码:A

文章编号:1681-1070(2016)02-0001-04