TO型陶瓷外壳封接失效模式有限元分析

司建文,郭怀新,王子良

(南京电子器件研究所,南京 210016)

TO型陶瓷外壳封接失效模式有限元分析

司建文,郭怀新,王子良

(南京电子器件研究所,南京210016)

摘 要:针对TO型针封结构陶瓷外壳在封接过程中的开裂、变形等失效现象,采用ABAQUS有限元模拟软件,系统分析了包铜复合引线、氧化铝陶瓷环、柯伐过渡片及钢框架的应力分布规律。结果表明残余应力在陶瓷环上存在集中情况,且陶瓷内环受拉应力,极易导致瓷件微裂纹和开裂。进而解释了针封结构外壳在钎焊封接时易出现严重的因瓷件微裂纹或开裂引起的可靠性失效现象,并对类似针封结构外壳封接的可靠性评估和优化设计有一定的指导意义。

关键词:针封结构;外壳;应力;有限元

1 引言

随着微电子器件不断向高集成、小型化、多功能及长寿命方向发展,其可靠性要求的提高和失效研究成为微电子封装领域的重要研究热点。由于材料热失配效应,封装过程不可避免地存在残余应力,若残余应力过大会导致材料微裂纹、变形,影响器件长期可靠性,甚至直接导致器件失效[1~3]。因此建立和发展有效而精确的封装应力计算方法,是封装设计和可靠性研究中必要的研究工作。在外壳进行钎焊封接过程中,在受到温度及封接固定等条件作用下,往往出现外壳薄弱区变形、微裂纹甚至开裂等现象,导致器件漏气、性能失效,尤其对TO型针封结构陶瓷外壳,这种失效现象极为普遍,其结构的可靠性是封接过程及后续应用过程中急需解决的重要问题之一。然而,钎焊封接过程中类似结构的外壳受力分布形态的测试分析极为困难,仅依据钎焊结果去理论评估,尚未有统一的分析标准[2~6]。因而,利用数值方法对钎焊封接过程外壳的受力形态进行理论分析就成为一种潜在的有效方法。

本文就针对TO型针封结构陶瓷外壳在钎焊封接过程中的失效现象,首次采用有限元方法建立该结构外壳在封接过程中的三维仿真模型,对外壳的钎焊封接引起的残余应力进行模拟计算。分别对外壳的包铜复合引线、氧化铝陶瓷环、柯伐过渡片和钢框架等结构的应力形式及分布规律进行系统分析,预测其结构可靠性薄弱点,并从理论上阐述了针封结构外壳在钎焊封接时易出现严重的因瓷件微裂纹或开裂引起的可靠性失效现象。该结果为解决该类外壳的封接失效提供了理论方案和设计指导。

2 有限元模型的建立

2.1几何模型

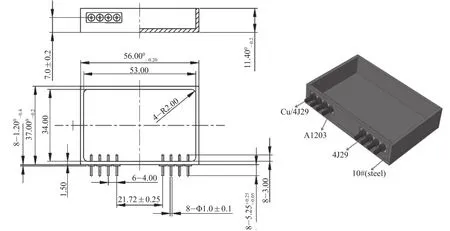

本文为了分析钎焊封接过程中外壳受力分布和受力形式,从理论上解释和确认外壳封接失效的原因,采用实际生产过程中大量出现钎焊封接过程中失效的一款功率器件针封结构外壳,其外壳结构设计如图1所示,外壳底座和框架为一体化结构,陶瓷绝缘子和包铜复合引线封接,柯伐过渡片和8组陶瓷绝缘子封接,框架和柯伐过渡片封接。外壳的底座和框架均采用10号钢(10#)材料;过渡片为铁镍钴合金(柯伐4J29);陶瓷环为AM95氧化铝(Al2O3)材料,引线为包铜复合引线(即4J29包铜复合引线Cu/4J29)。外壳材料的性能参数如表1所示。

如图1结构设计的针封外壳在实际钎焊封接时,70%的器件出现因陶瓷环微裂纹及开裂等现象的失效,经过分析,由于不同材料热膨胀系数的差异,不同零件在焊料凝固后收缩量不一致,进而导致异质材料界面处新形成残余应力区,瓷件作为脆性材料,在整个外壳结构中属于抗应力薄弱区域,因而当因钎焊封接引起的残余应力大于其承载能力时,瓷件就产生微裂纹和开裂。为了从理论上解释这种失效模式,本文分别对包铜复合引线、氧化铝陶瓷环、柯伐过渡片和钢框架等结构的应力形式及分布规律进行系统分析。

图1 TO型针封结构陶瓷外壳结构示意图

2.2计算模型

在运用有限元法分析微电子外壳钎焊封接的残余应力时,仿真计算的可行性以及计算结果的准确性取决于创建计算模型及其边界条件理论化的合理性,因而本文依据封接钎焊的条件对外壳模型结构和边界条件进行了合理的理论化假设。本文利用ABAQUS有限元软件,采用顺序耦合的焊接残余应力计算程序。首先假设钎焊封接过程中陶瓷环及包铜复合引线、陶瓷环及过渡片、过渡片及框架之间的界面焊料失塑点处于“零应力状态”,失塑点温度与室温的温差作为温度载荷,并假设为热辐射条件;整个封装几何模型作为求解区域,求得的值即为所求的残余应力;由于考虑结构对称性和计算的复杂性,只需计算该模型的二分之一部分。其次假设整个钎焊封接过程中包铜复合材料、柯伐材料、10号钢材料和氧化铝材料均为理想的线弹性,在整个计算过程中不发生塑性变形,计算用的物理参数如表1所示。最后,由于焊料层要比其他异质结构层都要薄很多,通常作为局部放大单元的实体单独考虑研究[6],在外壳整体作为几何模型研究时,焊料层尺寸无法作为三维实体结构进行网格划分计算,本文借鉴Yap Boon Kar、王雪梅、李新宇等人的研究方案忽略焊料层对整个结构的影响,并假设钎焊界面是理想连接的[2,4,7~10]。在钎焊过程中,降温时“零应力状态”为795℃,环境温度为25℃。由于该外壳为对称结构,为了更直观地分析其内部及构件的应力分布形式,其计算结果采取二分之一或单构件的视图结构进行分析[2,5~8]。

表 1 材料物理性能

3 结果与分析

在对瓷件微裂纹和开裂的失效现象进行分析时,如果仅采用等效的应力模式(总应力),由于各异质材料尤其是陶瓷材料的抗拉和抗压能力相差很大,无法直观体现其拉、压应力分量,难以作为失效的判断依据,因此模拟结果采用Mises等效应力来分析钎焊后整体外壳残余应力分布规律,同时结合S11、S22和S33的主应力模式来分析各构件的受力形式,进而从理论上准确表征失效原因[4~6,8~10]。首先对整体外壳的受力分布进行模拟,分析外壳的应力集中区域和结构薄弱点;其次对框架、过渡片、圆柱针的受力形式情况进行详细分析,其直接影响外壳的承载能力及应力薄弱区(瓷件)的受力情况;最后对陶瓷环进行模拟分析,从理论上解释失效的原因。其具体计算结果如下。

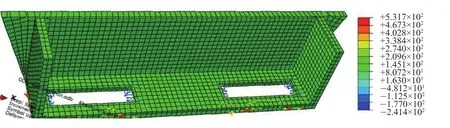

失效破坏通常都是由应力集中处开始的,因而残余应力的分布和峰值研究就尤为重要。因此,首先采用Mises等效应力来分析钎焊后整体外壳残余应力分布。通过对图1结构的针封外壳模拟计算发现,该结构的针封外壳存在应力集中区,主要集中于联排针封附近的区域,如图2所示,而陶瓷件和圆柱针附近的最大等效应力高达1451 MPa,是外壳结构可靠性的薄弱环节,这和现实中该外壳的失效区域一致。而远离联排针的钢框架区域,应力分布均匀,应力值低至25 MPa,其应力对结构可靠性的影响可以忽略。

图2 外壳应力分布

为了更为透彻地解释应力集中区的应力分布规律和形式,对钢框架进行了应力分析,结果如图3。钢框架的应力主要集中于与过渡片的封接区域,封接窗口(与柯伐过渡片封接区域)的两侧面区域受压应力,窗口四个角的区域应力集中最为严重,最大压应力为241.4 MPa;封接窗口的下侧面(框架底座一侧)相对上侧面残余应力较小,上下侧面区域均为拉应力,最大拉应力为531.7 MPa,其越靠近封接窗口,应力越大。

图3 钢框架应力分布及形式

随后对和钢框架封接的柯伐过渡片进行分析,由于外壳结构对称,我们选取一个过渡片结构进行应力分布和形式分析,计算结果如图4所示。由图可知应力呈结构对称分布,且在4个角的位置和4个内圆位置存在应力集中区域。过渡片上下左右4个面整体均受压应力,左右2个面的压应力大于上下2个面,且4个角集中压应力区域的分布和钢框架对应,最大应力值高达719.9 MPa;4个内圆的左右两侧主要受压应力,内圆的上下两侧则受拉应力,最大拉应力为221.5 MPa。这种受力模式主要是由于过渡环左右两侧面受的压应力大于上下两侧面引起的。

图4 柯伐过渡片应力分布及形式

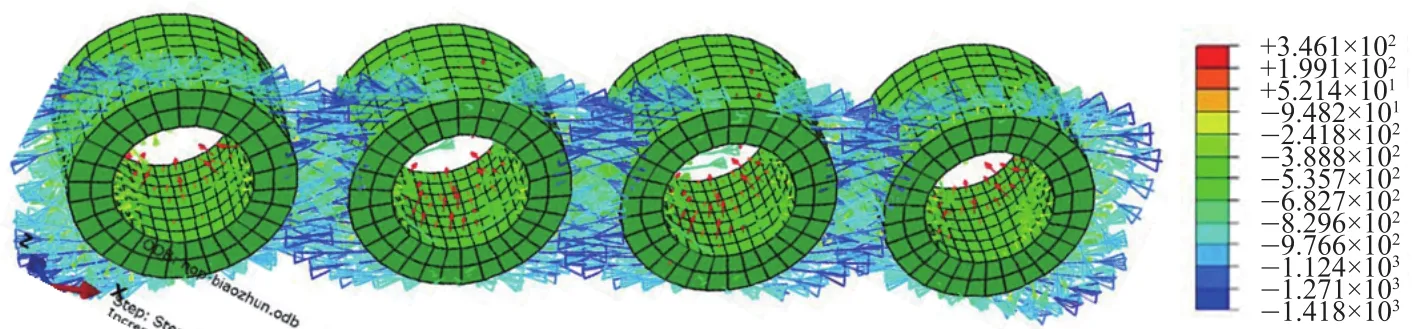

这种过渡环封接区域的应力分布及形式直接影响到外壳薄弱区——瓷件的受力形式。通过进一步分析瓷件的受力分布状态,可以清楚地看到应力形式及量的变化,鉴于2组(每组4个陶瓷环)瓷件的受力形式及大小几乎完全一致,选取其中一组瓷件作为整体分析,其计算结果如图5所示。由图可知和过渡环封接的陶瓷外环主要受压应力,且陶瓷外环左右两侧的应力远大于上下两侧,和过渡片的分析结果一致,陶瓷外环左右两侧最大压应力达1410 MPa。和包铜复合引线封接的陶瓷内环区域则受拉应力,内环上下两侧面的拉应力远大于左右两侧面,最大拉应力高达346.1 MPa,这种应力形式是由于陶瓷外环左右两侧的大压应力和与内环封接的包铜复合引线的应力形式引起的。95% Al2O3陶瓷材料的抗压强度一般是2000 MPa,抗拉强度则一般为190 MPa,陶瓷内环上下两侧的大拉应力已经超过抗拉强度,故直接导致陶瓷环在上下两侧区域易出现微裂纹或开裂现象,这也是该类针封外壳在实际钎焊封接时70%的器件出现陶瓷环微裂纹或开裂的原因,微裂纹或开裂区域符合模拟仿真的分析结果。要解决该失效问题,通过结构设计应降低陶瓷内环上下两侧的拉应力和陶瓷外环左右两侧的压应力,或改变陶瓷环的受力形式。

图5 陶瓷环应力分布及形式

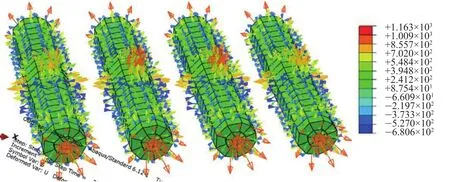

为了更为透彻地解释陶瓷环应力分布规律和形式,对与陶瓷内环封接的包铜复合引线也进行了应力分析,鉴于两组(每组4个包铜复合引线)针的受力形式及大小几乎完全一致,选取其中一组包铜复合引线作为整体分析,结果如图6所示。包铜复合引线的中心区域为和陶瓷环的钎焊封接区,该封接区域整个圆柱侧面受拉应力,且封接区的上下两侧受力远大于左右两侧,这也是与之封接的陶瓷内环上下两侧受拉应力大的原因。

图6 包铜复合引线针应力分布及形式

4 结论

本文利用ABAQUS有限元软件建立了针封结构外壳的三维仿真模型,对其钎焊封装的残余应力进行了数值计算,从理论上对外壳的包铜复合引线、氧化铝陶瓷环、柯伐过渡片和钢框架等结构的应力形式及分布规律进行了系统分析。计算结果从理论上解释了该类针封外壳在实际钎焊封接过程中70%的器件出现陶瓷环微裂纹或开裂的原因,为解决该类外壳失效问题提供理论依据,同时也为相似外壳结构的仿真提供借鉴。

参考文献:

[1] Chris Hobbs, Wei-Yip Loh, KeremAkarvardar. CMOS scaling beyond FinFETs: Nanowires and TFETs[C]. SEMATECH symposium. Tokyo, 2011:145-151.

[2] 王雪梅, 孙学伟. 功率器件管壳的热应力分析[J]. 半导体学报,2000,4(21):409-413.

[3] KN Tu. Reliability challenges in 3D IC packaging technology[J]. Microelectronics Reliability, 2011(51): 517-523.

[4] Yap Boon Kar, Noor AzrinaTalik. Finite element analysis of thermal distributions of solder ball in flip chip ball grid array using ABAQUS[J]. Microelectronics International, 2013, 1(30):14-18.

[5] 栗明, 许金泉. 残余应力对压力容器破坏模式的影响分析[J]. 力学季刊,2007,1(28):92-97.

[6] Yap Boon Kar, Noor AzrinaTalik. Finite element analysis of thermal distributions of solder ball in flip chip ball grid array using ABAQUS[J]. Microelectronics International, 2013, 1(30):14-18.

[7] 李新宇,高陇桥,鲁燕萍,刘征. 氮化铝与可伐封接件有限元应力分析[J]. 真空电子技术,2009: 75-77.

[8] 郭怀新,胡进,曹坤. Al2O3/WCu封装的残余应力有限元分析[J]. 固体电子学研究与进展,2014,5(34): 492-497.

[9] J W Park, P F Mendez, T W Eagar. Strain energy distribution in ceramic to metal joints[J]. Acta Materialia, 2002, 50: 883-899.

[10] Zhong Zhengjun, Ling Xiang. Analysis of effect factors on residual stresses within glass tube to kovaraIIoybrazed joint[J]. Chinese Quarterly of Mechanics, 2011, 2(32): 239-243.

司建文(1982—),男,云南昆明人,2007年毕业于南京大学,获物理学硕士学位,从事微波无源电路及其封装的设计与研究。

Finite Element Analysis of Failure Mode of TO Ceramic Package

SI Jianwen, GUO Huaixin, WANG Ziliang

(Nanjing Electronic Devices Institute, Nanjing 210016, China)

Abstract:A 3D calculating model, according to pin sealing structure, was proposed to analysize the influence of residual stress to the faults in reliability of TO ceramicpackage by using ABAQUS finite element program. Through analysis in distribution of residual stress among Kovarpin ofcopper core, ceramic ring, Kovarsheet and steelframe, the result show that the residual stress of soldering had stress concentration, which concentrated on the ceramic ring. And this stress concentration easily led the crack in ceramic. The paper gave the explanation of the fault which was because of the crack in ceramic ring after soldering. And some advisements were proposed to improve the design of similar structure to avoidfaults in reliability.

Keywords:pin sealing; package; stress; finite element method

作者简介:

收稿日期:2015-12-2

中图分类号:TN305.94

文献标识码:A

文章编号:1681-1070(2016)02-0009-05